TB2 钛合金电化学机械抛光试验研究

魏 颖,房晓龙,曲宁松

(南京航空航天大学,南京 210016)

TB2 是近β 型钛合金,具有蠕变时效断裂韧性高、耐蚀性好、焊接性能优良等优点,常用于航天器星箭连接带的制造[1–3]。星箭连接带为大长度薄壁板材,工作时需承受大加速度振动产生的拉力、弯矩、剪力等载荷,表面质量要求高[4–5]。因材料的高硬度和低导热性,机械抛光TB2 钛合金可能会出现表面烧伤;化学抛光TB2 钛合金采用强酸溶液,不满足环保要求,且表面容易出现腐蚀坑貌。目前,星箭连接带表面大多通过手工打磨,劳动强度大、生产效率低[6]。

电化学机械抛光是一种将电化学抛光和机械抛磨相结合的复合抛光方法,其主要过程是阳极发生电化学溶解,表面形成钝化膜;机械作用去除表面凸起处的钝化膜,使基底暴露在电解液中快速溶解[7–8]。电化学机械抛光不受材料硬度和形状的限制,广泛应用于模具和复杂表面的抛光。在电化学机械抛光过程中,大约90%的材料通过电化学溶解去除,机械作用只去除少量的材料[9–11]。Goswami 等[12]发现在加工Al2O3– Al 复合材料时,固结磨料的电化学机械抛光磨削力比单纯机械加工磨削力降低了75%~95%。Xu 等[13]对YG8 硬质合金整体叶轮进行电化学机械抛光,表面粗糙度Ra从0.85 μm 降至0.215 μm。刘新龙等[14]采用超声磁粒磨料电化学机械抛光TC4 钛合金板材,表面粗糙度Ra从1.92 μm 降至0.09 μm,表面残余应力由+186 MPa 转变为–51 MPa。

氯化钠乙二醇溶液是一种无毒醇盐电解液,常用于钛合金等易氧化金属材料的电化学抛光。Fushimi 等[15]研究了钛在氯化钠乙二醇溶液中的电化学溶解行为,发现溶解的Ti4+与溶液中的Cl–反应生成的TiCl4是控制表面溶解速率的关键,但过厚的TiCl4层会阻碍电化学过程中的传质行为。TiCl4在常温下是一种具有高黏度的液态物质,需要强力的搅拌才能去除。Kim 等[16]在氯化钠乙二醇溶液中加入体积分数20%的乙醇,使TiCl4在电解液中的溶解度提高,更容易被去除,获得了表面粗糙度Ra2.341 nm 的最佳表面。Huang 等[17]提出工件运动电化学抛光方案,通过控制工件速度来控制黏性层厚度,提高表面质量。目前尚无关于TB2 材料薄壁构件电化学机械抛光的研究报道。

本文采用氯化钠乙二醇溶液,提出工件浸液模式下的电化学–电化学机械组合抛光方法,采用机械抛磨刮去表面的黏性产物,以提高电化学抛光速率,通过电化学–电化学机械过程的交替组合来控制TiCl4层厚度,提高表面质量均匀性;设计固结磨料一体化工具阴极及电化学机械抛光试验装置,试验研究电化学–电化学机械组合抛光交替形式以及典型工艺参数对表面质量的影响规律。

1 电化学机械抛光原理

机械抛磨、电化学机械抛光方法原理如图1 所示(其中,ω为工具阴极转速;V1、V2、V3为不同的工具阴极扫描速度),工件浸泡在氯化钠乙二醇溶液中,工具阴极旋转的同时沿着工件表面往复运动。

图1 浸液式电化学机械抛光原理图Fig.1 Schematic diagram of immersion electrochemical mechanical polishing

加工主要分为以下3 个过程。

(1)机械抛磨。作为电化学机械抛光的前处理工序,阴极磨料切入工件表面,即加工间隙d<0,电源不通电,磨削去除表面氧化层,如图1(a)所示,该步骤目的是去除表面氧化层,快速降低表面粗糙度。

(2)电解作用下的均匀黏性层生成 (低电流密度电化学抛光)。工具阴极远离工件,即d>0,电源通电,表面形成TiCl4黏性层,如图1(b)所示,工具阴极快速旋转,并以较快的速度沿工件表面往复运动。

(3) 电化学机械抛光。阴极磨料接触TiCl4黏性层,即d<黏性层厚度H(数百μm),电源通电,如图1(c)所示,工具磨料快速刮除部分黏性层,工件本体金属裸露于电场中进行电化学抛光,最终达到表面质量要求。该方法具有以下特点:加工区黏性层被阴极磨料刮除减薄,保证加工区材料的正常电化学溶解;非加工区由于距离阴极较远、电场强度较弱和黏性层较厚的原因,电流密度低,材料基本不发生溶解。

2 电化学机械抛光试验系统

建立了图2 所示的电化学机械抛光试验系统,主要包括移动平台及运动控制系统、步进电机及控制单元、电解液循环系统、直流电源及电流采集系统。加工运动包括两个部分:一是机床运动控制阴阳两极间隙和工具阴极往复运动;二是步进电机控制工具阴极的旋转。在试验加工区,工件通过导电弹簧、导线与电源正极相连;阴极通过夹头连接到电机转轴,与电源负极相连。电解液循环系统主要用于: (1)过滤机械磨削和电化学抛光产生的加工产物,维持溶液电导率,防止磨削杂质黏附在工件表面; (2)带走加工区机械磨削和电化学抛光过程中产生的加工热,通过循环冷水机来保证电解液温度恒定。试验用电源为艾德克斯IT6722 可编程直流电源,加工过程中借助相应的电源控制软件采集电流数据。在固结磨料一体化阴极,其工作面两侧对称安装了橡胶磨料。该阴极结构主要是保证机械磨削和电化学抛光的交替进行,异形结构旋转能够带动周围的电解液流动,带走加工产物。试验采用1 mol/L 的氯化钠乙二醇电解液,电解液温度控制在25 ℃,侧向冲液流速设置为0.8 m/s。工件尺寸为10 mm×80 mm,原始表面粗糙度Ra约为0.4 μm。

图2 电化学机械抛光试验系统Fig.2 Electrochemical mechanical polishing test system

加工前后,样品采用乙醇和去离子水超声处理5 min;采用光学显微镜 (VHX 6000,Keyence,日本)观察工件表面微观形貌,采用接触式泰勒粗糙度轮廓仪 (Talysurf i-Series 5,Taylor Hobson)测量工件表面粗糙度。

3 结果与讨论

3.1 电化学机械抛光试验

图3 为记录的电化学机械抛光过程加工电流变化情况,工具运动流程如图3(a)所示,阴极进给速度设置为40 mm/min,阴极从A点出发,并在A、B之间往复运动,阴极从A点运动到B点约100 s。电化学机械抛光典型电流变化过程为: (1)加工初期,表面黏性产物产生,电流不断下降,阴极进给约100 s 后运动至B点。工具由B点向A点运动过程中,B点处的黏性层经历两次连续的机械去除,黏性层更薄,因此电流密度上升,如图3(b)红色箭头处; (2)随着阴极运动,远离工具阴极的阳极表面生成了少量黏性产物,电流开始缓慢下降。当阴极再次运动到A点,电流再次上升,如图3(b)蓝色箭头处。阴极运动在B点折返时的电流上升的幅度高于A点,这与工具阴极转向和平动方向有关。当从B点向A点运动时,被刮去的黏性层堆积在运动方向后,使BC段的黏性层较厚,如图3(a)所示;当从A点向B点运动时,堆积的黏性层在运动方向前方,AC段无黏性层堆积现象。因此,B点处黏性层比A点更厚,机械作用效果更明显,电流变化更快。

图3 电化学机械抛光的加工电流及分析Fig.3 Processing current and analysis of electrochemical mechanical polishing

电化学机械抛光后的表面形貌如图4 所示。表面存在直径约60 μm 的腐蚀坑,以及沿工具阴极运动方向的加工痕迹,这主要是由于电化学机械抛光阶段,黏性层的生成速率远低于工具磨料去除部分黏性产物的速率,导致工件表面黏性层较薄,电流密度较大。抛光后的表面粗糙度为Ra0.135 μm。

图4 电化学机械抛光的表面形貌Fig.4 Surface morphology using electrochemical mechanical polishing

3.2 电化学–电化学机械组合抛光试验

电解机械抛光过程中工件表面黏性层较薄,表面溶解不均匀,存在明显的加工痕迹和腐蚀坑。为防止黏性层被机械作用过度去除,提出电化学–电化学机械组合抛光的形式。基于浸液电化学机械抛光原理,电化学–电化学机械组合抛光的工艺路线为:机械抛磨→电化学→电化学机械→电化学→电化学机械,如图5 所示。

图5 电化学–电化学机械组合抛光的工艺路线Fig.5 Process route of electrochemical – electrochemical mechanical polishing

为了保证机械作用调控黏性层厚度的效果,以抛光1 个工件长度为循环单位,按照电化学抛光和电化学机械抛光长度不同设计了4 种组合抛光方案。方案1 为电化学抛光1 次+电化学机械抛光1 次 (电化学抛光时工具阴极运动1 个工件长度,电化学机械抛光时工具阴极运动1 个工件长度,交替进行抛光);方案2 为电化学抛光1 次+电化学机械抛光2 次;方案3 为电化学抛光2次+电化学机械抛光1 次;方案4 为电化学抛光2 次+电化学机械抛光2 次。该过程中通过控制工具阴极的抬刀来实现电化学抛光和电化学机械抛光的交替。

不同电化学–电化学机械组合抛光形式的加工电流变化如图6 所示,其中红色方框处为电化学加工区域。方案1 电化学抛光1 次+电化学机械抛光1 次模式的电流如图6(a)所示,电流会出现蓝色箭头所示的迅速上升,电流最大值与最小值相差约0.15 A。这是因为: (1)电化学抛光模式下 (d约为5 mm),阴极运动到第1 次转折点时,电流会因重复的机械作用引起黏性层减薄而增加; (2)电化学抛光转为电化学机械抛光,阴阳两极间隙减小 (d约为0.1 mm),电流密度上升。采用其余3 种形式加工,红色虚线框内为电化学抛光区,电化学机械加工区的电流变化与图3(b)的电化学机械加工电流基本一致。

图6 不同组合形式的加工电流图Fig.6 Current waveforms under different polishing modes

加工后工件表面形貌和粗糙度变化如图7 和8 所示。采用方案1 电化学抛光1 次+电化学机械抛光1次的形式,从图7(a)可以发现,表面微观形貌存在少许微小的腐蚀点,其表面粗糙度为Ra0.039 μm。采用方案2 电化学抛光1 次+电化学机械抛光2 次和方案3电化学抛光2 次+电化学机械抛光1 次形式,表面出现了更多的微小腐蚀点,这主要是由于黏性层的厚度过薄或过厚导致,电化学抛光1 次+电化学机械抛光2 次表面粗糙度为Ra0.088 μm,方案3 电化学抛光2 次+电化学机械抛光1 次的表面粗糙度为Ra0.071 μm。采用方案4 电化学抛光2 次+电化学机械抛光2 次的形式时,表面黏性层在过厚和过薄的状态频繁交替,表面具有明显的凹凸不平形貌,表面粗糙度Ra高达0.243 μm。

图7 不同组合形式下的抛光表面微观形貌Fig.7 Morphology of polished surfaces under different polishing modes

图8 不同组合形式下抛光表面粗糙度Fig.8 Surface roughness of polished surfaces under different polishing modes

3.3 典型工艺参数对电化学–电化学机械组合抛光表面形貌的影响

选取方案1 的组合抛光方式。对加工电压、工具阴极转速、进给速度对表面质量的影响进行了研究,参数设计如表1 所示。

3.3.1 加工电压对表面质量的影响

不同加工电压加工后的表面形貌和粗糙度变化如图9 和10 所示 (转速200 r/min、进给速度30 mm/min)。在电压15 V时,杂散腐蚀严重,这是因为电流密度太低,表面溶解不均匀,表面粗糙度Ra高达1.34 μm;在电压20 V 时,电流密度有所提高,表面开始变得光滑,但存在图9(b)所示的微坑,表面粗糙度为Ra0.091 μm;电压25 V 时,表面变得光滑平整,表面粗糙度为Ra0.057 μm;电压增加至30 V 时,电流密度上升过快,表面出现了许多微腐蚀点,表面粗糙度为Ra0.123 μm。材料去除率随电压的上升不断增加。

图9 不同加工电压下组合抛光表面微观形貌Fig.9 Morphology of polished surfaces at different voltages

图10 不同加工电压下表面粗糙度Fig.10 Surface roughness of polished surfaces at different voltages

3.3.2 工具阴极转速对表面质量的影响

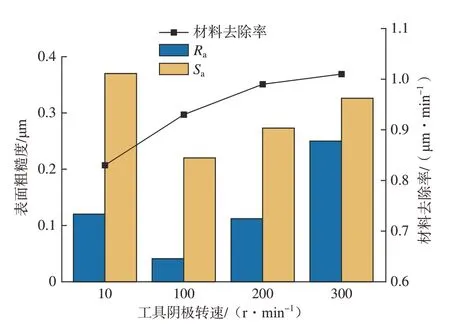

不同工具阴极转速加工后的表面形貌和粗糙度变化如图11 和12 所示。转速为10 r/min 时,表面出现直径约60 μm 的腐蚀坑,这是由于黏性层黏性大,转速较低时刮去的部分黏性产物仍黏附在表面;表面粗糙度为Ra0.12 μm。当转速在100~200 r/min 时,获得的表面质量较好;当转速在100 r/min 时,表面粗糙度Ra0.04 μm、Sa0.222 μm 相对最佳。当转速增加至300 r/min 时,电极刮除作用太强,残留的黏性层过薄,材料溶解过快,使得表面起伏不平;表面粗糙度Ra增加至0.25 μm,Sa增加至0.326 μm。随着工具阴极转速的增加,材料去除率不断增加,并且当转速在300 r/min 时,材料去除率趋于稳定,约为1 μm/min。

图11 不同工具阴极转速下组合抛光表面微观形貌Fig.11 Morphology of polished surfaces at different cathode speeds

图12 不同工具阴极转速下表面粗糙度Fig.12 Surface roughness of polished surfaces at different cathode speeds

3.3.3 工具阴极进给速度对表面质量的影响

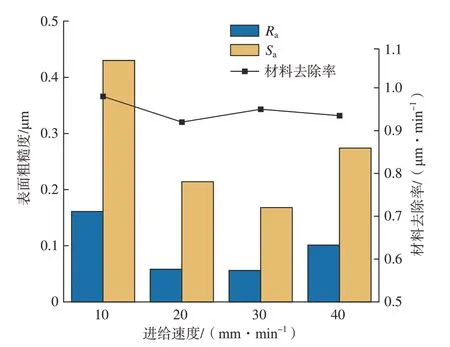

不同进给速度加工后的表面形貌和表面粗糙度如图13 和14 所示。当进给速度为10 mm/min 时,从图13(a)可以看出,表面密集分布着直径约为30 μm 的腐蚀坑。这是由于进给速度较低,阳极表面加工区的机械去黏性层作用增强,黏性层厚度过薄;而靠近加工区的表面又堆积了较厚的黏性层,导致表面溶解不均匀。当速度增加至20 ~ 30 mm/min 时,获得较好的表面质量,当进给速度为20 mm/min 时,表面粗糙度Ra为0.058 μm;当进给速度为30 mm/min 时,表面粗糙度为Ra0.056 μm。当速度达到40 mm/min 时,移动速度过快,电化学溶解不够充分,使得表面粗糙度改善不明显,表面粗糙度为Ra0.101 μm、Sa0.274 μm。材料去除率随阴极进给速度的变化差别不大,在0.95 μm/min 浮动。

图13 不同工具阴极进给速度下组合抛光表面微观形貌Fig.13 Morphology of polished surfaces at different feed rates

图14 不同工具阴极进给速度下表面粗糙度Fig.14 Surface roughness of polished surfaces at different feed rates

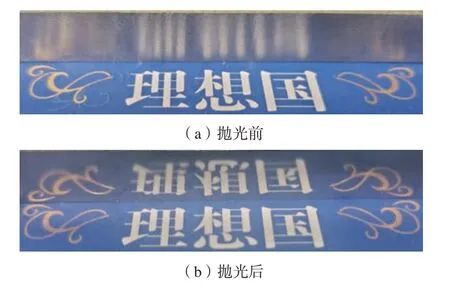

最终采用优化的参数组合:电化学抛光阴阳两极加工间隙为5 mm,电化学机械抛光加工间隙为100 μm,加工电压为25 V,工具阴极进给速度为30 mm/min,工具阴极转速为100 r/min,电化学与电化学机械抛光交替15 次(加工时间约30 min)。获得了表面粗糙度Ra0.031 μm、Sa0.082 μm 的表面,抛光前后的零件实物如图15 所示。传统的机械抛光在加工1 min 内将表面粗糙度Ra从2.4 μm 降至0.2 μm,但在后续的加工过程中表面粗糙度降低缓慢[18]。本研究在加工初期采用机械抛磨前处理迅速降低粗糙度,然后利用电化学–电化学机械组合抛光实现表面粗糙度的进一步降低,提高了加工效率和加工后的表面质量。

图15 优化参数下电化学–电化学机械组合抛光实物Fig.15 Surface generated by electrochemical – electrochemical mechanical polishing with optimized parameters

4 结论

(1)针对TB2 材料薄板零件制造需求提出了电化学–电化学机械组合抛光工艺路线,设计了固结磨料异型阴极结构,建立了浸液模式下的电化学机械抛光试验系统。

(2)试验研究了不同形式组合抛光对工件的表面粗糙度、表面形貌的影响,结果表明,在电化学抛光1 次+电化学机械抛光1 次的交替形式下,TiCl4黏性层厚度控制最为合适,得到的表面质量相对最好。

(3)研究了电压、工具转速、进给速度等工艺参数对电化学机械组合抛光后表面质量的影响,在电压25 V、工具阴极转速100 r/min、工具阴极进给速度30 mm/min,电化学与电化学机械抛光交替15 次的条件下获得了表面粗糙度Ra0.031 μm、Sa0.082 μm 的表面。