基于力学分析的铍材车削切削力模型研究*

王 进,曲凤盛,胡 光,孔宪俊

(1. 沈阳航空航天大学,沈阳 110136;2. 中国工程物理研究院材料研究所,绵阳 621900)

铍因具有较高的弹性模量 (3.03×105MPa)、高比热 (1.8 J/(g·K))、高熔点 (1289 ℃)及低密度 (1.848 g/cm3)广泛应用在航空航天工业中[1]。铍的密度仅为镍基高温合金的25%,铝的66%,因此,铍被用于制造航空仪表等精密仪器部件[2]。铍为硬脆性材料,因为单一密排六方结构以及夹杂氧化物,加工时容易产生微裂纹,发生变形及崩碎现象,成为典型的难加工材料[3–5]。

由于铍材的加工限制性,目前研究主要集中在铍材车削加工上。张鹏程等[6]探究车削加工对于铍材组织与性能的损伤影响;彭扬翔[7]利用数控车床对铍青铜薄壁管进行微切削加工机理研究;Sharma 等[8]利用建模分析探究了车削铍材合金时刀具磨损机理;为了改善铍材的切削性能,苏晗[9]利用激光加热辅助切削技术车削铍材,对其切削参数进行了优化。近些年来关于铍材的研究逐渐增多,但关于铍材的切削力预测方面研究还较少。目前切削力模型主要分为3 类,包括基于切削试验的完全经验预测模型、基于力学分析的半经验预测模型和基于切削理论与材料属性的解析预测模型[10]。Wang 等[11]基于力学分析的半经验预测模型建立了高体积分数的SiCp/Al 复合材料的切削力模型;魏效玲等[12]通过回归分析建立了金刚石刀具切削AISI52100 淬硬钢的完全经验预测模型;Yin 等[13]基于切削理论与材料属性的解析预测模型建立了SiCp/Al 复合材料的动态切削力模型。目前关于切削力模型的研究已经比较成熟。

本文基于力学分析的半经验预测模型建立了车削铍材的切削力模型,通过二维车削仿真获得剪切角及摩擦角的数值代入模型获得主切削力预测值,与试验值对比发现,模型建立较为准确,并分析了车削铍材时不同切削参数下刀具磨损和表面粗糙度的变化机理,为铍材车削加工提供一定的理论参考。

1 车削铍材切削力模型计算及仿真

1.1 切削力模型计算

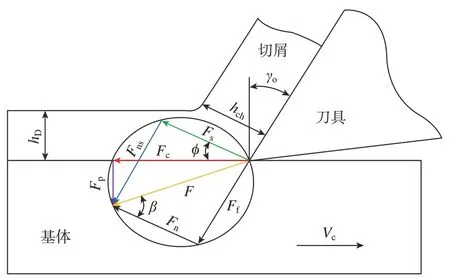

在直角自由切削中,作用在切屑上的力分别是前刀面对切屑的法向力Fn和摩擦力Ff,而剪切面对切屑的作用力为正压力Fns和Fs,将所有的力画在刀尖前方,如图1 所示[14],其中F为Fn和Ff的合力,也称切屑形成力;γ0为刀具前角;φ是剪切面与水平面的夹角,称为剪切角;β是合力F与Fn的夹角,称为摩擦角;而合力F可分解成水平方向力Fc(主切削力)和Fp(背吃刀力);Vc为切削速度。

图1 直角切削时切削力模型[14]Fig.1 Cutting force model during right-angle cutting[14]

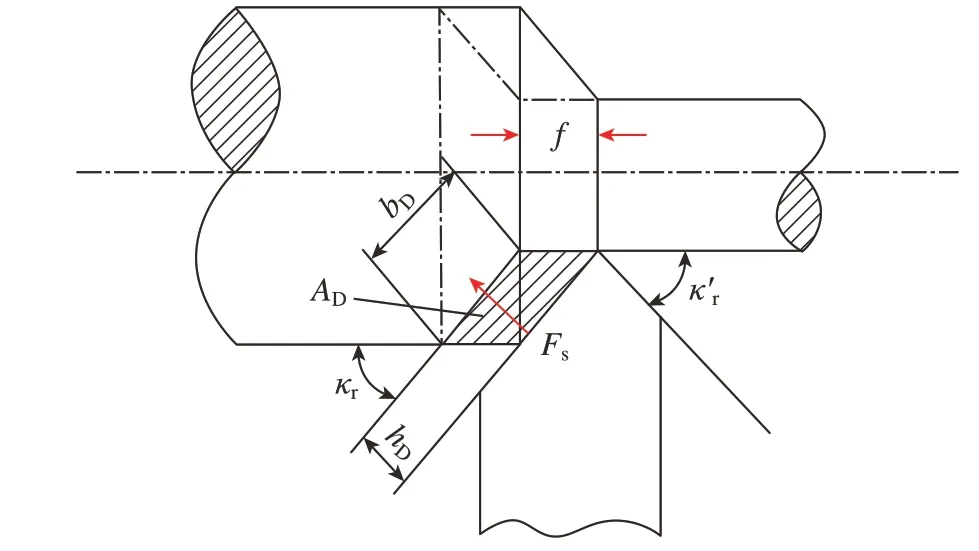

图2 所示为车削切削层参数,其中,bD为切削层公称宽度;hD为切削层公称厚度;AD为切削层剖面积;κr为刀具主偏角;κ'r为刀具副偏角,由此可得

图2 车削切削层参数Fig.2 Turning cutting layer parameters

由材料力学剪切应力公式变化得到

式中,τ为剪切面上的切应力,与剪切力垂直,由刀具指向切屑。

将式 (3)变换得出

由图1 可知

根据Lee and Shaffer 切削方程式[15],合力F在主应力方向,剪应力Fs在最大剪应力方向,依据材料力学这两者之间的夹角应为π/4,故得

若测得水平方向力Fc和Fp,而忽略后刀面上的作用力,可得

而摩擦角β可由式 (8)变换求得,即

摩擦角β的大小与切削参数、刀具参数及力的大小都有关系,所以无法单独利用经验公式直接求解,所以采用切削仿真的形式,仿真切削参数与实际加工参数保持一致,利用仿真切削力值求出β大小,从而验证切削力模型建立的准确性。

1.2 切削力仿真

本文使用ABAQUS 仿真软件对铍材切削过程进行仿真分析,建立了二维直角切削模型。如图3 所示,切削运动方向平行于X轴,刀尖到模型表面的直线距离即为切削深度,对模型左面、右面、下面进行固定,设置边界条件为工件固定。同时,为了提高仿真速度,尽可能将模型最简化,设置切削几何模型大小为1 mm×3 mm,切削深度为0.2 mm/0.5 mm;因为网格划分与仿真精度密切相关,所以针对变形较大部分 (即刀具模型与工件模型接触部分)进行部分细化,将工件设为整体,保证切削仿真精度。在金属切削仿真时会存在摩擦,摩擦会影响刀具的锋利程度,进而影响切削力。在金属切削仿真过程中主要考虑两个部分的摩擦:一是刀具前刀面与切屑之间的黏结摩擦t黏;二是刀具后刀面与已加工表面的滑动摩擦t滑,具体摩擦公式为

图3 二维直角切削模型Fig.3 Two-dimensional right-angle cutting model

式中,kchip为刀具剪切作用下切屑的流动应力;μ为滑动摩擦系数;σn为后刀面与已加工表面间的法向应力。

切削分析采用热力耦合的方法。仿真过程采用正交切削方式,仿真参数如表1 所示。

表1 铍材切削仿真参数Table 1 Simulation parameters for beryllium cutting

拟用Johnson– Cook 材料模型,考虑铍材热物理性能和力学性能随温度的变化,本构模型方程为

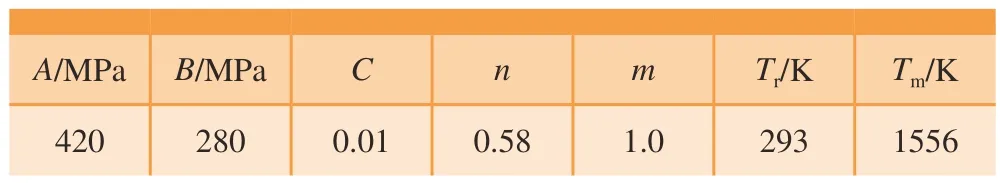

式中,n为材料的应变强化系数;A为材料室温下的屈服应力;B为材料的硬化模量;C为材料的应变率强化系数;m为材料的热软化系数;ε.o为参考应变率,取值为准静态应变率0.1 s;Tm为材料熔点;Tr为室温。铍材的J– C 本构模型参数如表2 所示[16]。

表2 铍材J – C 本构模型参数Table 2 J – C constitutive model parameters of beryllium

2 试验准备及方案

本次试验加工现场如图4 所示。加工设备选择沈阳机床生产的数控车床 (CAK4085nj);刀具选用伊斯卡生产的硬质合金刀具 (VCMT160408);试验材料选用铍材棒料,直径20 mm、长100 mm。在整个试验进行过程中,使用FLIR T630sc 热像仪记录实时切削温度,使用Kister 5017A 测力仪记录三向切削力。整个试验共12 组切削参数,如表3 所示。

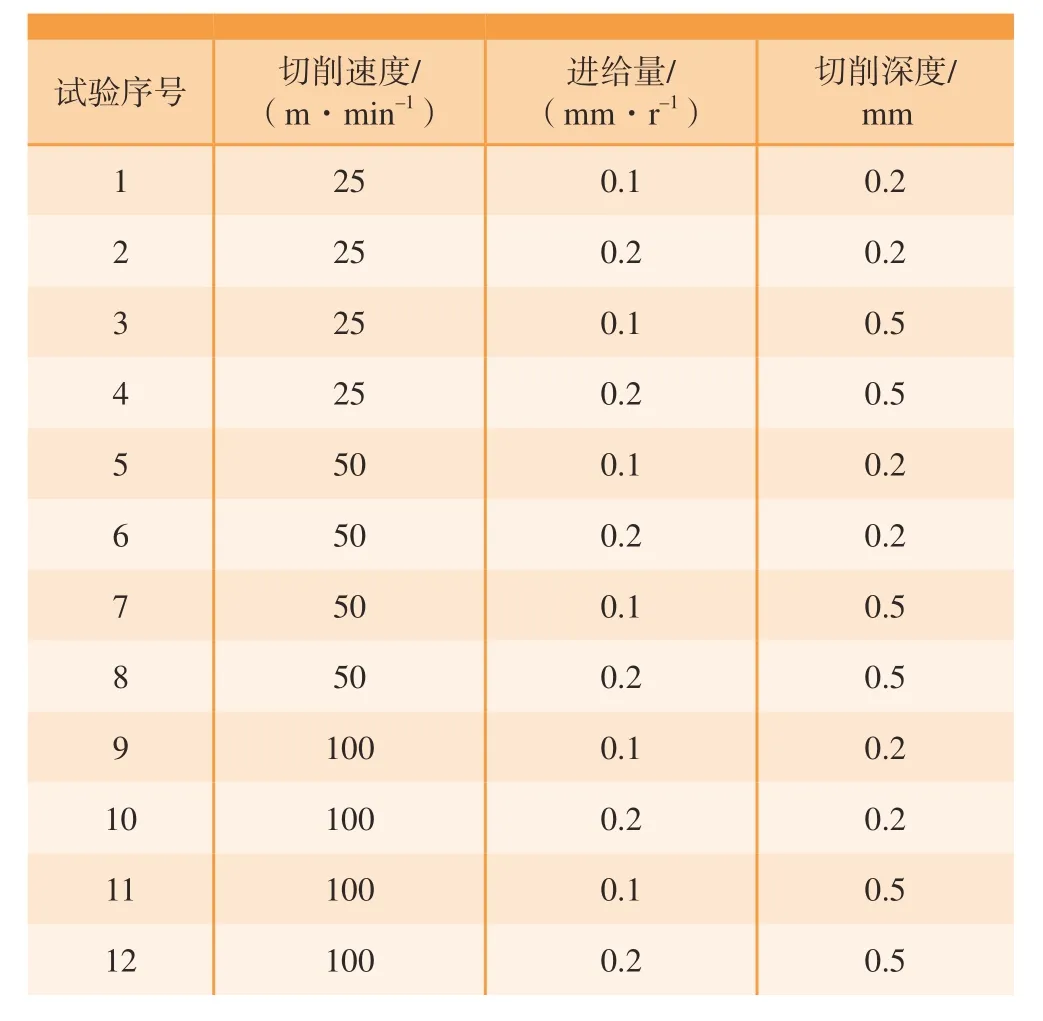

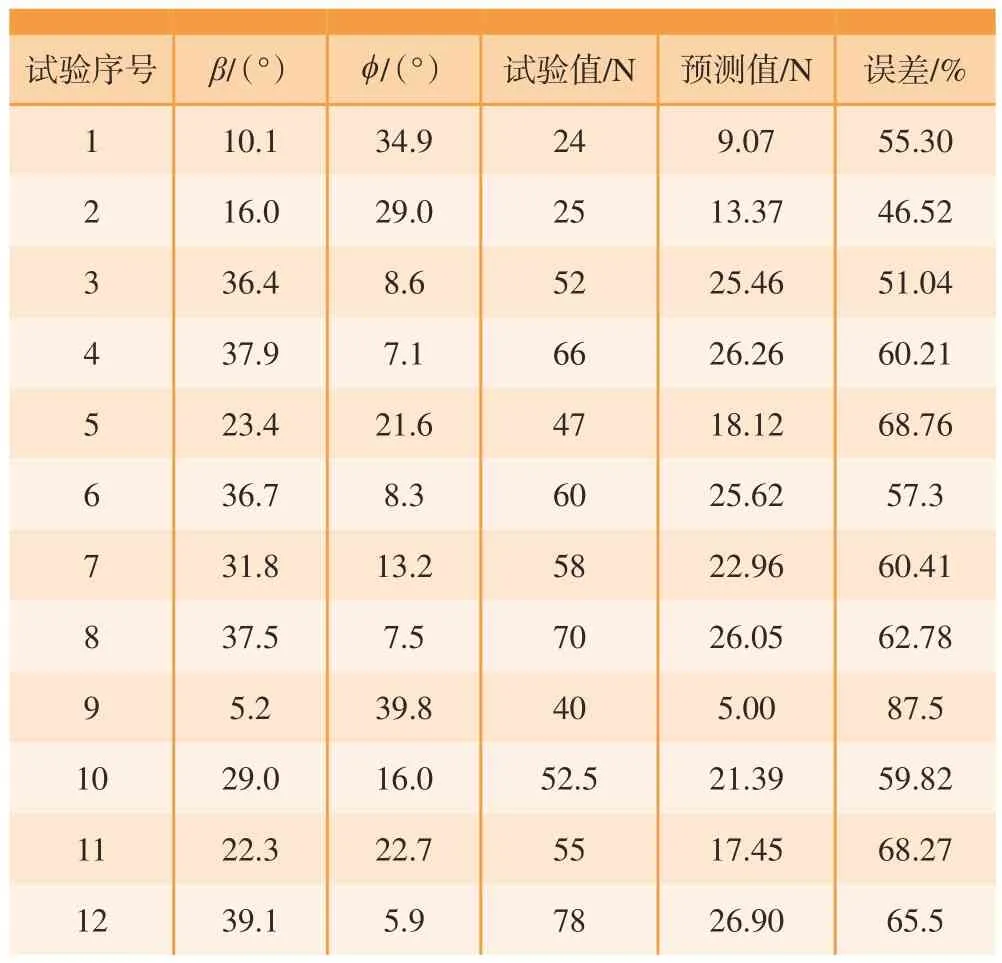

表3 试验所用切削参数Table 3 Cutting parameters used in the test

图4 试验加工现场Fig.4 Test processing site

3 试验结果及分析

3.1 切削力模型验证

3.1.1 主切削力Fc模型验证

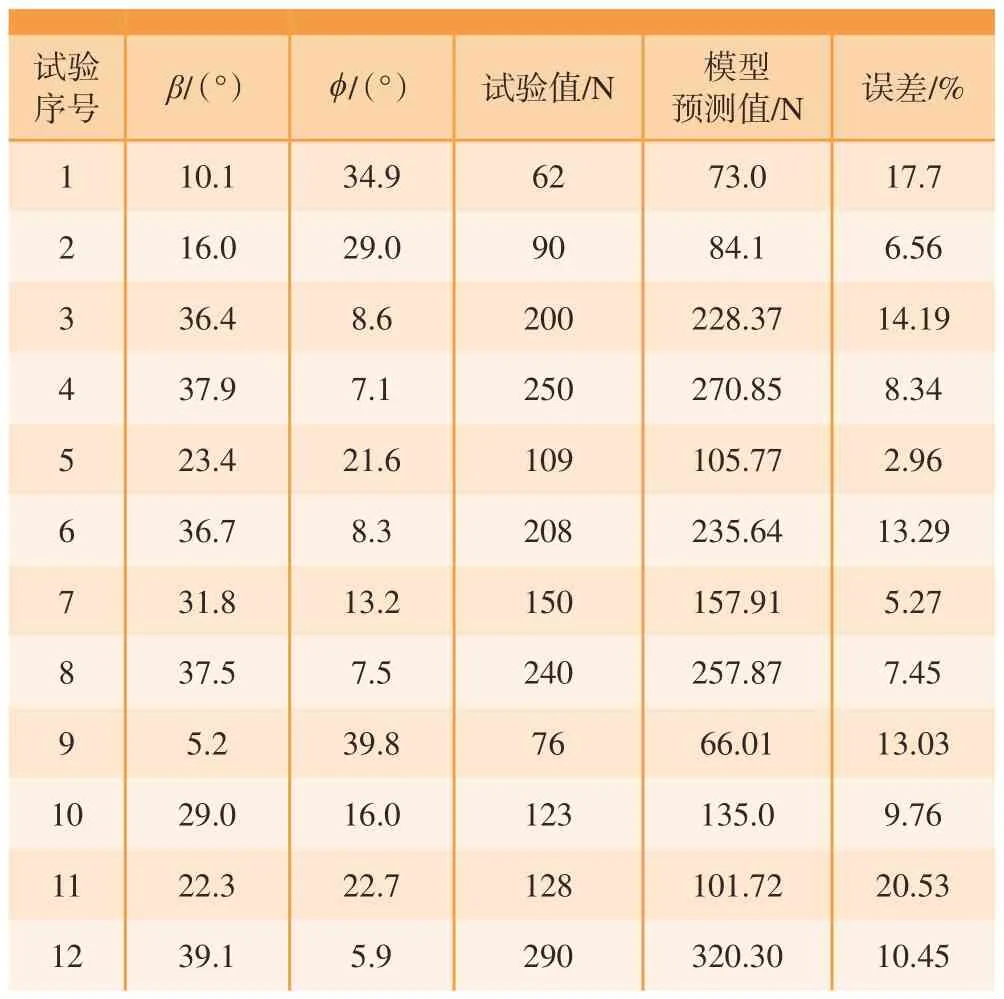

通过铍材二维切削仿真获得主切削力Fc和背吃刀力Fp大小,利用式 (9)求出同一刀具下不同切削参数的摩擦角β大小,利用式(7)求出剪切角φ,最后将仿真获得β值与φ值代入式(5)和(6),将得出的预测主切削力Fc和背吃刀力Fp的数值与试验获得切削力进行对比,结果如表4 和5 所示。

表4 主切削力Fc 模型预测值与试验值对比Table 4 Comparison of the model predicted value and the test values of the main cutting force Fc

表5 背吃刀力Fp 模型预测值与试验值对比Table 5 Comparison of model predicted values and experimental values of the back-to-knife force Fp

通过表4 可以看出,主切削力模型预测值与切削获得试验值整体非常吻合,最大误差为20.53%,最小误差为2.96%,整体平均误差为10.79%,说明建立的铍材切削力模型能够较为准确地预测铍材切削时主切削力Fc的数值。

3.1.2 背吃刀力Fp模型验证

结合表5 可以看出,背吃刀力Fp模型预测值与试验值相差较大,误差范围为46.52% ~ 87.5%,平均误差为61.95%,说明背吃刀力Fp模型的建立不够准确,不能适用于背吃刀力Fp的预测。

3.2 刀具磨损分析

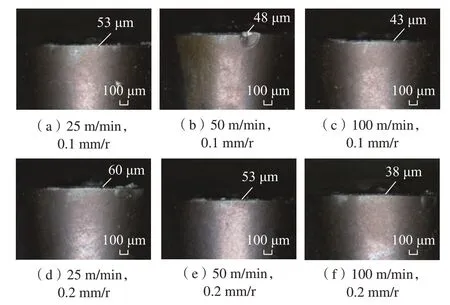

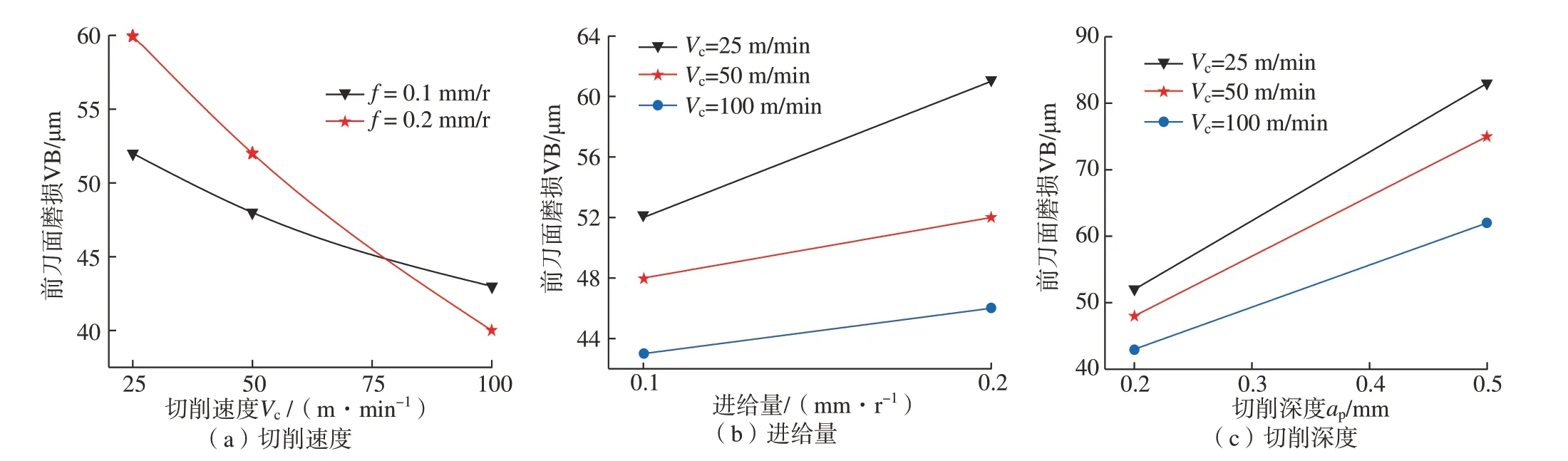

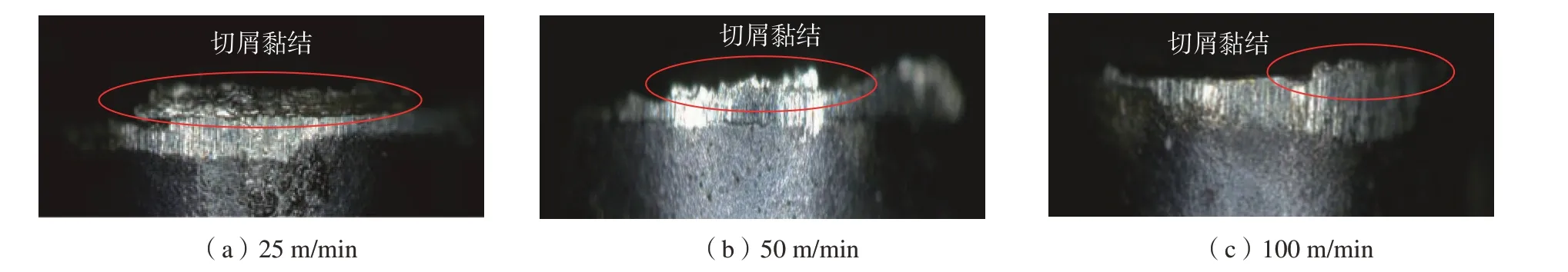

试验完成后,使用VHX–2000C 超大景深光学显微镜观察加工后的刀具磨损情况并进行测定,刀具磨损形貌如图5 所示。图6 为不同切削参数下刀具前刀面磨损VB 值变化情况,随着切削速度Vc从25 m/min 增加到100 m/min,刀具磨损呈下降趋势;随着进给量f从0.1 mm/r 增加到0.2 mm/r,切削深度ap从0.2 mm 增加到0.5 mm,刀具磨损呈上升趋势。这是因为随着转速的增加,切屑黏结在刀具前刀面的现象减轻 (图7),使刀具散热情况得到改善,刀具局部受力情况会更加均匀,所以高转速下会得到较好的表面加工质量。并且,当切削速度小于75 m/min 时,较小的进给量会得到较小的刀具磨损;当切削速度大于75 m/min 时,较小的进给量会得到较大的刀具磨损;当在较小的转速和进给量下,切削加工符合正常的切削经验,进给量的增大会导致切削温度的升高,从而导致刀具磨损增大。但本次试验铍材棒料较细,当速度超过75 m/min 时,转速较快,接近2000 r/min,在这种高速切削情况下,较大的进给量会使单位时间内摩擦现象减少,剪切角增大,从而降低切削力及切削温度,降低刀具磨损;当进给量和切削深度增加时,工件剪切变形产生微裂纹的速率加快,使得切削区域的温度显著上升,而刀具由于较大的切深传导到刀具上的大量切削热无法扩散,使得刀具磨损加重,切削模式逐渐向脆性加工转变。

图5 不同切削参数下刀具磨损形貌Fig.5 Tool wear morphology under different cutting parameters

图6 不同切削参数下刀具前刀面磨损VB 值变化Fig.6 Changes of VB value of tool rake face wear under different cutting parameters

图7 不同切削速度下刀具前刀面切屑黏结情况Fig.7 Chip adhesion on the rake face of the tool at different cutting speeds

3.3 表面粗糙度分析

试验加工完成后,使用TR240 便携粗糙度仪对加工表面进行测定,测量方式如图8 所示,12 组试验获得表面粗糙度Ra结果如图9 所示。由此可见,相较0.2 mm/r 的进给速度,0.1 mm/r 的进给速度具有更小的表面粗糙度; 0.5 mm 的切深比0.2 mm 的切深表面粗糙度更大。这是因为在低转速的情况下,铍材硬度较高且断裂韧性较低,较低的去除速度下切屑会黏结在刀具前刀面上极易形成积屑瘤,造成刀具磨损,易在加工表面产生鳞刺,增大表面粗糙度;在高进给和高切深的情况下,刀具单位时间内切削工件的体积变大,切削力升高幅度显著,大量切削热会传导到刀具上,造成刀具磨损加重,影响其加工表面质量。

图8 TR240 便携粗糙度仪测量表面粗糙度Fig.8 Measuring surface roughness with TR240 portable roughness meter

图9 常规车削表面粗糙度Fig.9 Surface roughness of conventional turning

4 结论

利用ABAQUS 仿真软件进行铍材切削仿真,计算出剪切角φ、摩擦角β的主切削力Fc和背吃刀力Fp的数值,结合主切削力Fc、背吃刀力Fp、剪切角φ及摩擦角β的计算公式,本文提出一种铍材切削力预测模型,与试验数据对比,验证了模型准确性,并对刀具磨损以及表面粗糙度进行分析,结论如下。

(1)基于力学分析模型建立了铍材切削力预测模型,通过主切削力Fc的预测值与试验值对比,结果发现,预测值与试验值拟合程度良好,整体误差为10.79%,误差范围在2.96% ~ 20.53%之间;背吃刀力Fp模型误差较大,误差范围为46.52% ~ 87.5%,平均误差为61.95%。此切削力模型能够准确预测主切削力Fc数值,但并不适用于背吃刀力Fp数值预测。

(2)切削速度Vc从25 m/min 增加到100 m/min 时,刀具前刀面切屑黏结现象减轻,散热较好,刀具磨损减少;进给量f从0.1 mm/r 增加到 0.2 mm/r,切削深度ap从0.2 mm 增加到0.5 mm 时,工件剪切变形产生微裂纹的速率加快,切削温度升高,刀具磨损加重。

(3)切削速度Vc从25 m/min 增加到75 m/min 时,较低的去除速度下易产生积屑瘤和鳞刺,表面粗糙度较大;进给量f从0.1 mm/r 增加到 0.2 mm/r,切削深度ap从0.2 mm 增加到0.5 mm 时,刀具单位时间内切削工件的体积变大,切削力和切削温度显著提升,增加了表面粗糙度。