AZ31 Mg/5A05 Al 脉冲冷弧MIG 焊接头焊缝组织特性*

张发端,魏守征,饶文姬,杨 康,张英乔

(1. 中北大学材料科学与工程学院焊接研究中心 , 太原 030051;2. 中北大学能源与动力工程学院,太原 030051)

镁合金和铝合金具有密度低、比强度高、加工性好的特点,作为轻量化结构材料用于航空航天、汽车等领域,可降低运载工具重量、提高推重比,实现节能减排的目的[1–2]。镁/铝复合结构可充分利用两种材料各自的性能优势,使其在航空航天、汽车工业中具有重要的应用前景。然而镁和铝直接熔焊时,会形成大量脆性Mg–Al 金属间化合物 (IMCs),甚至导致大量焊接裂纹的产生,影响接头的力学性能,限制镁/铝复合结构的应用。为了实现镁/铝的可靠焊接,国内外采用搅拌摩擦焊[3]、激光焊[4]、MIG焊[5]、扩散焊[6]、超声波焊[7]等加工方式对镁/铝异种金属开展了大量焊接研究。其中,MIG 焊具有效率高、成本低的优势,对实现镁/铝复合结构的可靠焊接具有重要意义。

随着焊接技术的不断进步,目前已开发出冷金属过渡 (CMT)、冷弧MIG 焊 (CA–MIG)等先进焊技术。CMT 和CA–MIG 两种技术具有焊接热输入低的特点,在异种金属的焊接方面具有技术优势。Hu 等[8]采用ER5356 铝焊丝进行了A356 镁与6005A 铝的脉冲MIG焊研究,发现镁侧焊缝、中部焊缝及铝侧焊缝存在较大的组织差异,接头的抗拉强度可达219 MPa。饶文姬等[9]采用 ER4047 铝焊丝对 AZ31B Mg 与5A06 Al 进行了脉冲MIG 焊研究,获得了成形完整、焊缝微观组织复杂的Mg/Al 接头。Wang 等[5]采用 AZ31 焊丝进行了AZ31B Mg 和6061 Al 的CMT 焊接,发现近铝侧焊缝形成复杂的 Mg–Al IMCs 层,拉伸时接头断裂于Mg2Al3层内,抗拉强度仅为 38.4 MPa。Shang 等[10]采用ER4043 铝焊丝进行了AZ31B Mg 和6061 Al 的CMT 焊接,发现焊缝与镁母材之间存在过渡区,在该区域生成了大量Mg2Al3、Mg17Al12和Mg2Si 的IMCs。汪佐瑾等[11]采用镀锌钢HDG60 作为过渡金属,对AZ31B Mg 与6061 Al 进行了CMT 焊接,过渡层的使用避免了镁/铝直接反应形成脆性IMCs,接头抗拉强度超过180 MPa。综上,国内外主要采用脉冲MIG 焊与CMT 焊进行镁与铝的MIG 焊研究。与镁焊丝相比,采用铝焊丝获得的Mg/Al 接头抗拉强度较高。

截至目前,尚未检索到采用CA–MIG 焊技术进行镁与铝的焊接研究,对CA–MIG 焊所获Mg/Al 接头组织性能的研究尚处于空白。本文选用SAl5183 铝焊丝,采用脉冲CA–MIG 焊对AZ31 Mg 与5A05 Al 进行对接研究,对接头的宏观成形、焊缝区组织结构和力学性能进行了分析,重点研究了镁侧焊缝的微观组织结构特征。研究结果可指导镁/铝MIG 焊工艺优化,为实现镁/铝复合结构的可靠MIG 焊接提供可靠数据和理论基础。

1 试验方法

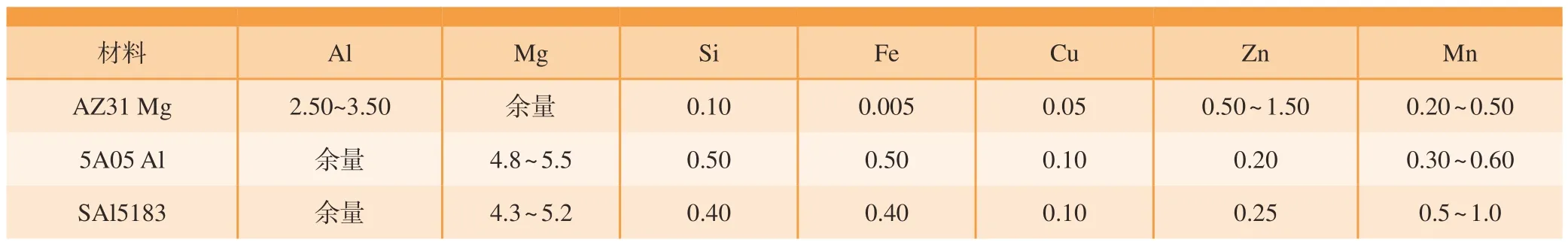

试验所用母材尺寸为150 mm×100 mm×3 mm 的热轧态AZ31 镁合金板与退火态5A05 铝合金板。选用型号为SAl5183 的Al–Mg 合金焊丝作为填充金属。母材及焊丝的名义化学成分如表1 所示。焊前用钢刷打磨镁板与铝板表面后,AZ31 Mg 用体积分数3%的硝酸溶液酸洗后用无水乙醇冲洗晾干待焊; 5A05 Al 先用40~70℃的NaOH 溶液 (质量分数5%)碱洗,然后用体积分数为30%的HNO3溶液酸洗,再用无水乙醇清洗晾干待焊。

表1 母材及焊丝的名义化学成分(质量分数)Table 1 Nominal chemical compositions of base metals and filler (mass fraction) %

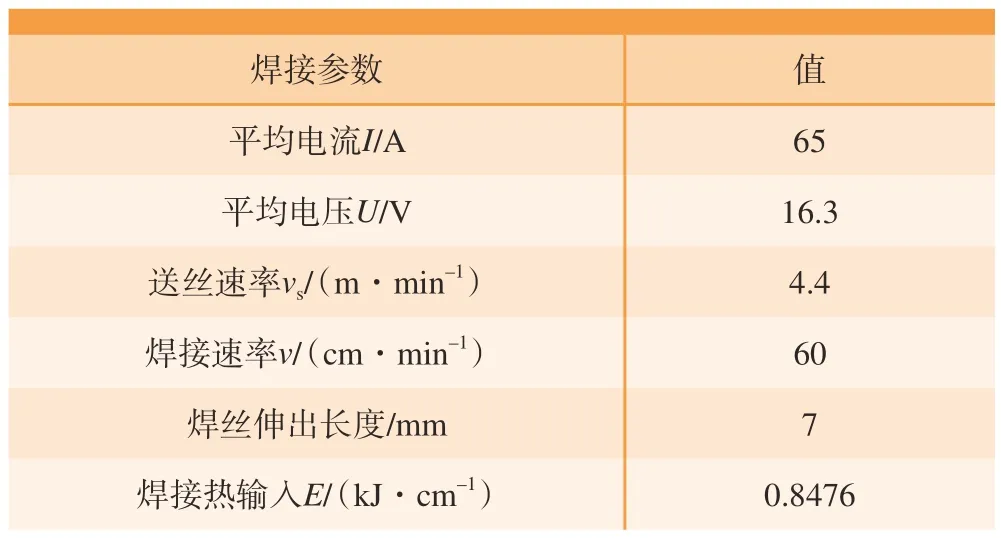

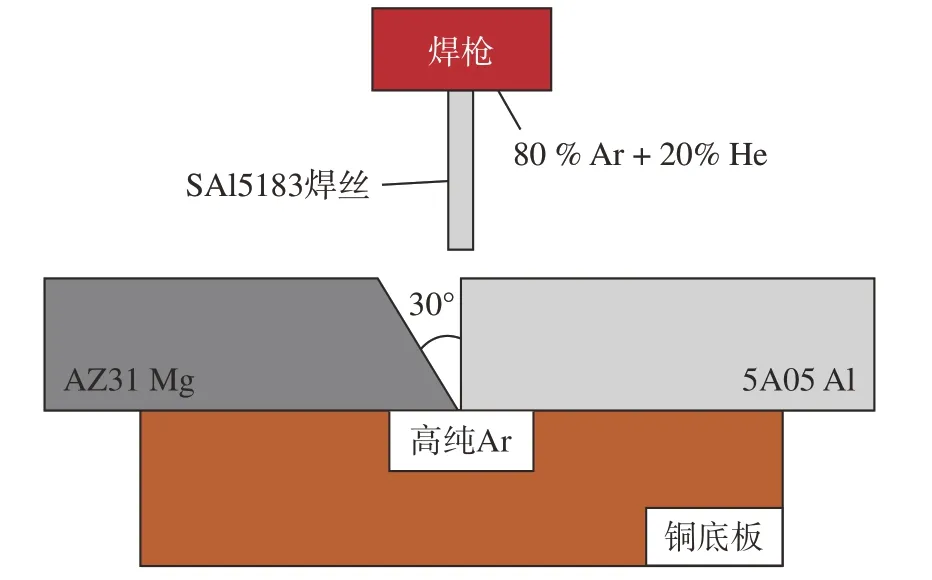

焊接工艺设计如图1 所示,采用脉冲电流模式CA–MIG 焊进行镁与铝的焊接,镁、铝板对接装配,焊丝对中,为了减少镁的熔化,避免过量Mg–Al IMCs 形成,在镁单侧开30°的坡口。焊缝正面用80% Ar + 20% He(体积分数)混合气体保护,流量为20 L/min;焊缝背面采用高纯Ar(体积分数99.999%)保护,流量为15 L/min。其他主要工艺参数如表2 所示。

表2 主要焊接参数Table 2 Main welding parameters

图1 焊接工艺示意图Fig.1 Welding process diagram

焊后静置 24 h 后沿焊缝横向切取样品,机械打磨抛光后采用体积比HF∶HNO3∶H2O = 1∶1∶10 的混合溶液进行焊缝金相显蚀。采用光学显微镜、日产 JSM–7001F 型场发射扫描电子显微镜 (FE – SEM)对焊缝微观组织和断口微观形貌进行分析;采用 X–MAXN型能谱仪(EDS, OXFORD)对特征区进行元素分析;采用 X 射线衍射仪 (XRD)对焊缝区进行物相分析;采用HVS–1000型维氏显微硬度计测量焊缝的显微硬度分布;采用万能力学试验机对试样进行拉伸力学性能测试。

2 试验结果及分析

2.1 接头宏观形貌

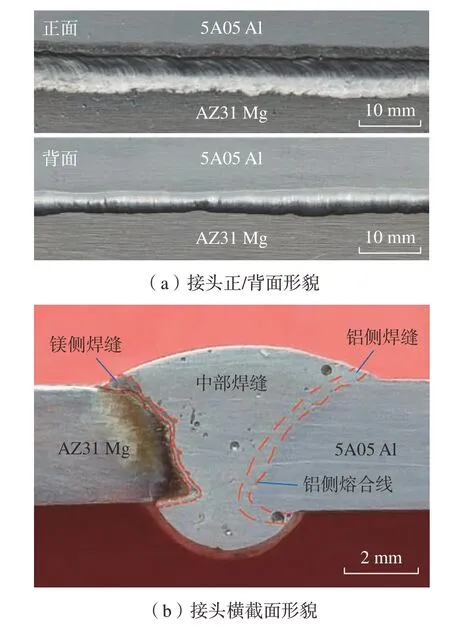

镁/铝焊接接头宏观形貌如图2 所示。正/背面焊缝成形均匀、连续,未观察到表面气孔和裂纹。正面焊缝宽度约为6 mm,背面焊缝宽度约为4 mm。根据接头横截面形貌,虽然镁侧开单侧坡口,距电弧中心较远,但焊接过程中受电弧加热作用,仍发生了少量熔化,熔化的Mg与Al 基液态金属发生反应,与焊缝之间形成了成分复杂的过渡区;铝侧受电弧的近距离加热作用发生了大量熔化,与熔融的焊丝金属混合后冷凝形成过渡良好的熔合区。焊缝内部存在较多尺寸不一的气孔,但未发现内部裂纹的存在。分析认为,焊缝气孔可能的来源有两种:一是液态熔池在高温下溶解了大量H,焊后冷却凝固过程中来不及逸出形成H 气孔;二是由于镁在电弧的剧烈加热作用下蒸发汽化,来不及上浮逸出形成Mg 气孔。

图2 焊接接头宏观形貌Fig.2 Macroscopic morphology of joint

2.2 接头焊缝微观组织特征

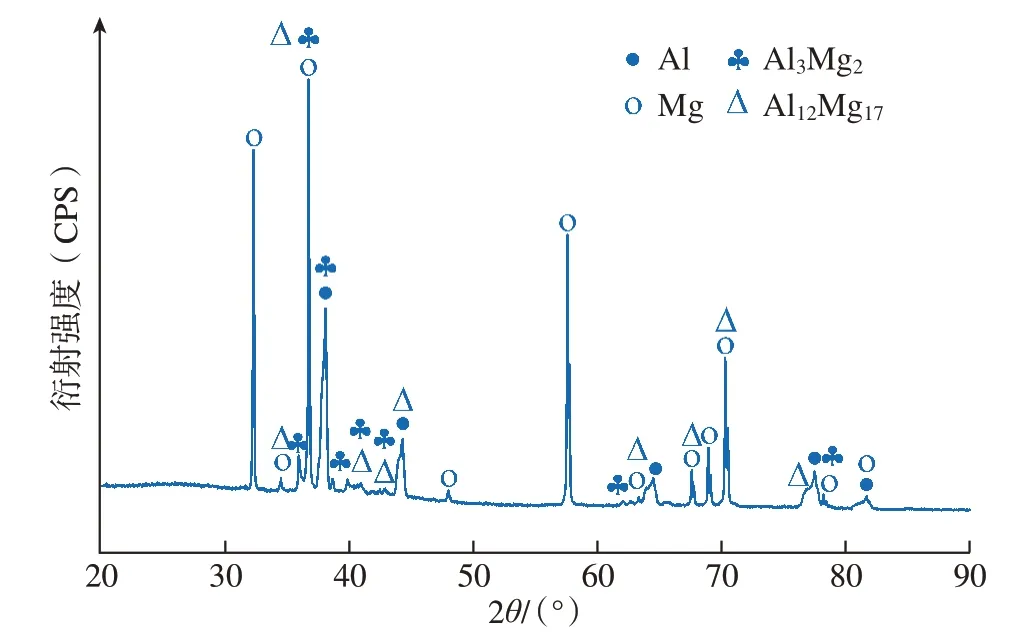

为了较全面地分析焊缝微观组织特征,将焊缝分为镁侧焊缝、中部焊缝和铝侧焊缝,各特征区划分如图2(b) 所示。首先截取接头横截面进行XRD 分析,如图3 所示,在试验条件下,除α – Mg 和α – Al 外,还检测到Al3Mg2、Al12Mg17两种新相。分析认为,由于镁发生了少量熔化,与Al 基液态金属混合后,在不同反应驱动力作用下,形成了多种Mg–Al IMCs。

图3 接头横截面XRD 分析Fig.3 XRD patterns of the joint cross-section

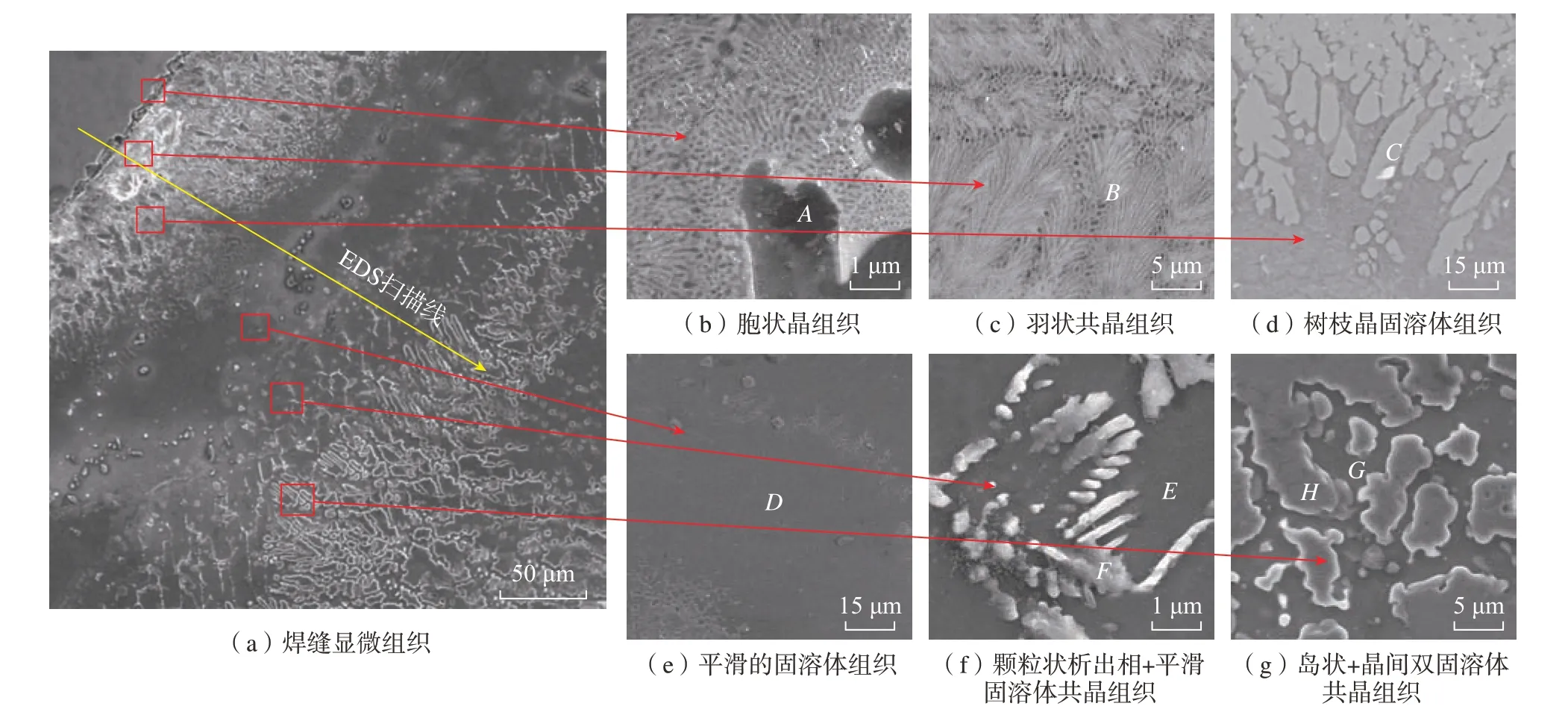

2.2.1 镁侧焊缝微观组织

图4 为镁侧焊缝的微观显微组织,由镁侧至焊缝侧可分为6 个特征区:胞状晶组织、羽状共晶组织、树枝晶固溶体组织、平滑的固溶体组织、颗粒状析出相+平滑固溶体共晶组织和岛状+晶间双固溶体共晶组织。对6 个特征区进行EDS 元素分析,取点位置如图4(b )~(g)中A~H点所示,分析结果如表3 所示。根据EDS 分析,A点Mg 约为90%(原子数分数),结合Al–Mg 二元合金相图,推测为胞状α – Mg;B点羽状组织中Mg∶Al 原子比约为7∶3,结合上文中的研究推测为α – Mg+Al12Mg17共晶组织[12],其中黑色片状组织为α – Mg,白色片状组织为Al12Mg17;C点Mg∶Al 原子比约为3∶2,结合XRD分析结果,推测应为Al12Mg17树枝晶;D点Mg∶Al 原子比约为48∶52,符合Al52Mg48成分,但根据XRD 分析结果,Al52Mg48应发生了分解,形成Al12Mg17+Al3Mg2共析组织;E点Mg∶Al 原子比约为2∶3,推测应是Al3Mg2;F点EDS 结果显示颗粒状组织中Al 含量较高,推测为Al3Mg2基体上共晶析出的α – Al,因此E、F点所在区域应是颗粒状α – Al + Al3Mg2共晶组织;G点Mg∶Al 原子比约为2∶3,推测晶间相应是Al3Mg2;H区Al 原子分数约占93 %,应是α – Al 固溶体,因此G、H点所在区域应是岛状α – Al + Al3Mg2共晶组织。

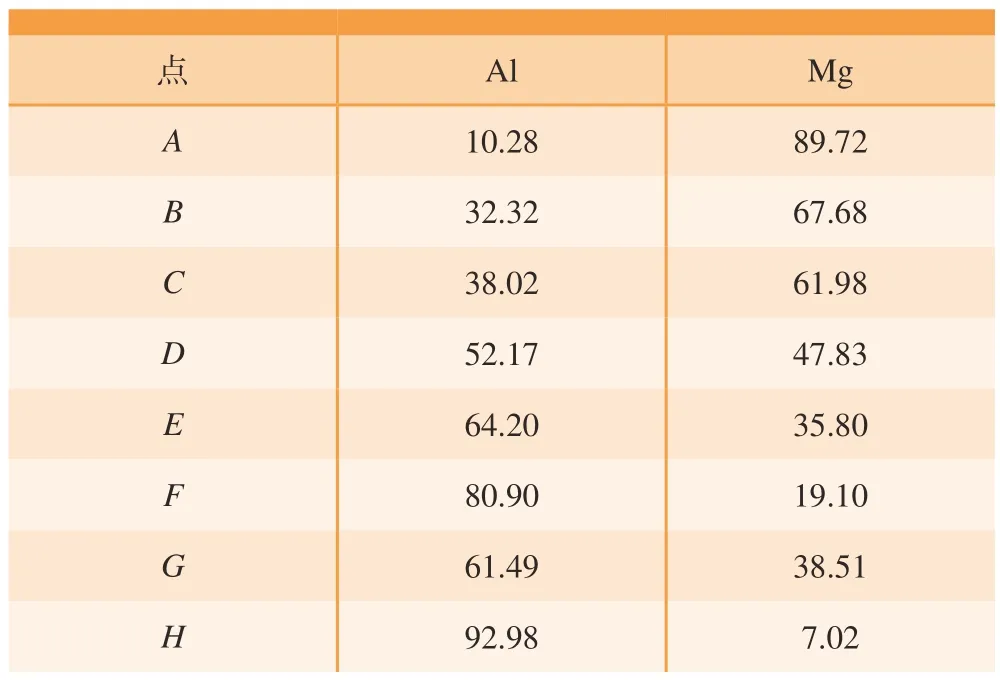

表3 A~H 点EDS 元素分析结果(原子数分数)Table 3 Results of EDS analysis for regions A~H (atomic fraction) %

图4 镁侧焊缝显微组织Fig.4 Microstructures of weld at Mg side

结合Mg–Al 二元合金相图,镁与铝熔合时,由富Mg 侧至富Al 侧可依次形成α– Mg、Al12Mg17、Al52Mg48、Al30Mg23、Al3Mg2和α– Al,其中Al52Mg48和Al30Mg23为高温亚稳态相,随温度的下降会发生共析反应形成Al12Mg17+ Al3Mg2共析组织。分析认为,在试验工艺下镁发生少量熔化,与铝基焊缝金属混合反应形成了6 个特征区: (1)紧邻镁母材的焊缝中,温度降至650 ℃左右时α– Mg 先凝固,形成图4(b)所示的胞状组织。(2)与之相邻的共晶成分区温度降至438 ℃左右时发生L→α – Mg + Al12Mg17的共晶反应,形成图4(c)所示的羽状共晶组织。(3)向焊缝中部延伸, Mg 含量减少, Al 含量增加,在460 ℃左右形成如图4(d)所示的Al12Mg17树枝晶固溶体组织。(4)D区液态金属中Mg 与Al 成分相近,冷却过程中首先发生L→Al52Mg48反应,形成平滑的固溶体;由于Al52Mg48为亚稳态相,持续冷却过程中发生共析反应Al52Mg48→Al12Mg17+ Al3Mg2,形成图4(e)所示的Al12Mg17+ Al3Mg2平滑的固溶体组织。(5)继续向焊缝中部延伸,液态金属中Al 含量略高于Al3Mg2的相区,在450 ℃左右发生共晶反应L→ α – Al + Al3Mg2,形成图4(f)所示的颗粒状α – Al + Al3Mg2固溶体共晶组织。(6)靠近中部焊缝的液态金属中Mg 含量较低,高熔点的α – Al 呈岛状率先析出,剩余液相中Mg 含量逐渐增大,当Al∶Mg 原子比接近3∶2 时,发生L→ Al3Mg2反应,形成晶间Al3Mg2,最终形成岛状α – Al + Al3Mg2固溶体共晶组织,如图4(g)所示。

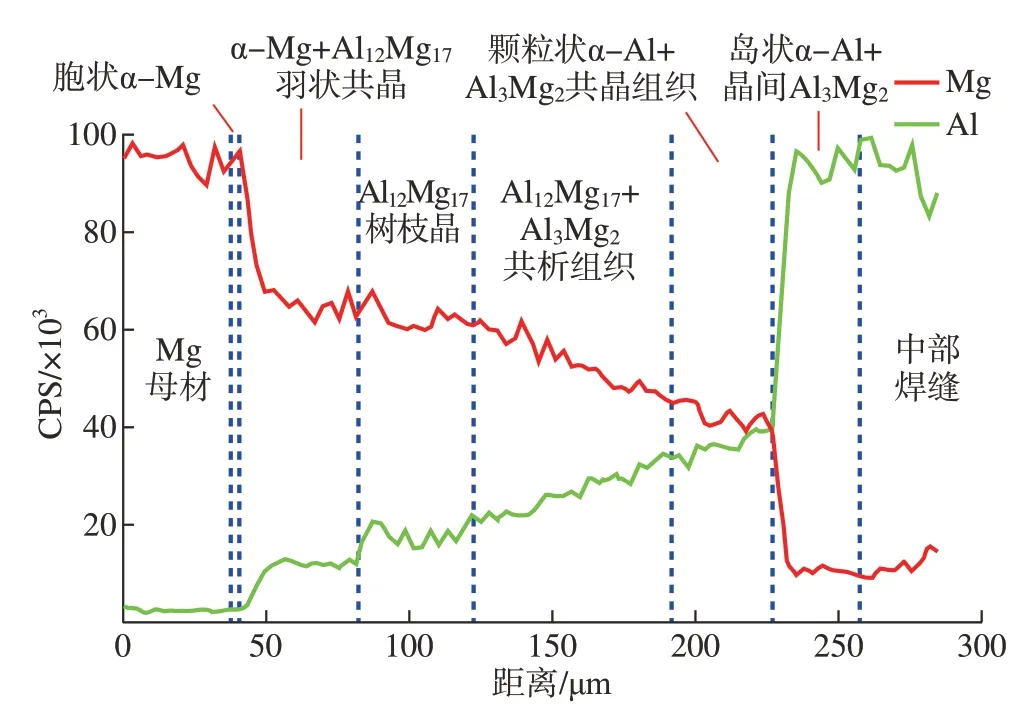

横跨该区域进行EDS 元素分布分析,结果如图5 所示。根据Mg、Al 元素的分布情况,焊缝区由镁侧至焊缝中部依次形成了6 个特征区,这与EDS 元素分析结果相吻合。其中胞状α – Mg 宽度约2 μm;α – Mg+Al12Mg17共晶区宽度约50 μm;Al12Mg17树枝晶宽度约40 μm;Al12Mg17+Al3Mg2共析组织宽度约80 μm;颗粒状α – Al+Al3Mg2共晶组织宽度约40 μm。

图5 镁侧焊缝EDS 线扫描分析Fig.5 EDS line analysis of the weld at Mg side

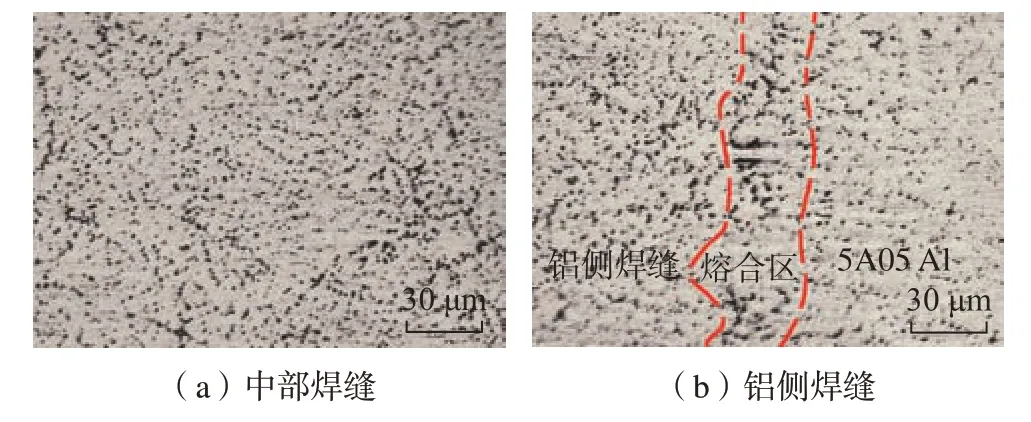

2.2.2 中部焊缝及铝侧焊缝微观组织

根据微观组织结果分析,中部焊缝及铝侧焊缝微观组织基本一致,对两个区域进行EDS 元素分析,Al 原子数分数均超过92%,推测其主要由α – Al 固溶体组织组成。中部焊缝主要由粗大的α – Al 树枝晶组成,如图6(a)所示。铝侧焊缝区可分为两个特征区,焊缝侧主要由粗大的α – Al 树枝晶组成;紧邻铝母材形成了一定宽度的α – Al 柱状晶区,焊缝与铝母材过渡良好,如图6(b)所示。分析认为,由于采用镁单侧开坡口的工艺,焊接过程中镁仅发生了少量熔化,未大量扩散至中部及铝侧焊缝。中部及铝侧焊缝主要由熔融的焊丝金属及局部熔化的铝母材混合后冷凝形成。冷却过程中,高熔点的α – Al 首先形核并长大,在温度起伏和成分起伏的共同作用下,形成了粗大的树枝晶。合金成分较多的低熔点液相被排挤至α – Al 晶界处,冷凝后形成晶界低熔点共晶组织。紧邻铝母材的液态金属冷凝时,固–液界面提供了异质形核界面,在较大过冷度下沿温度梯度方向发生非自发形核,形成图6(b)所示的柱状晶区。

图6 中部及铝侧焊缝微观组织Fig.6 Microstructure of the mid-weld and weld at Al side

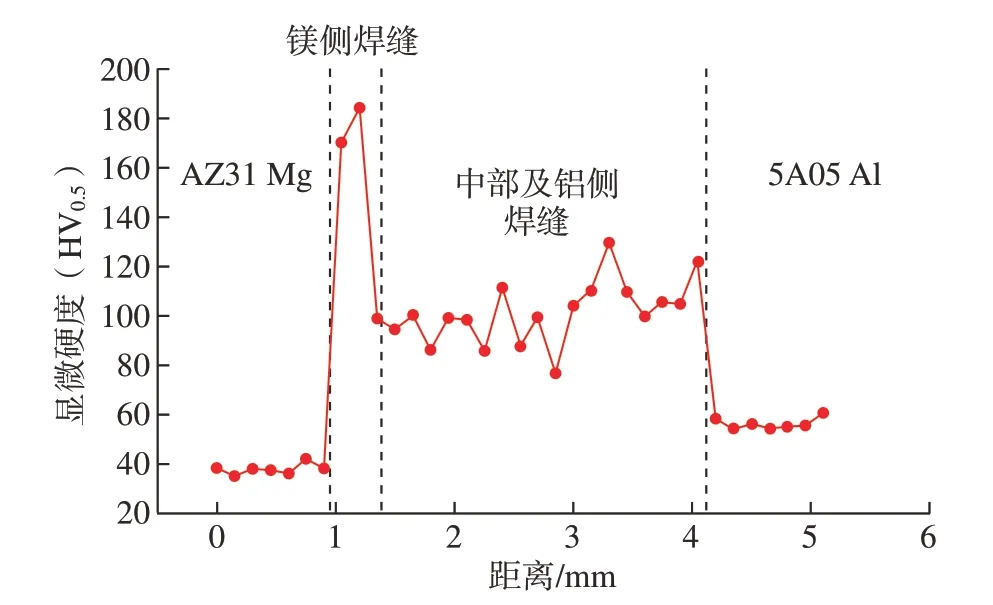

2.3 焊缝区显微硬度分布

横跨焊缝进行维氏显微硬度分布分析,结果如图7所示。由于镁为单相α – Mg,热影响区显微硬度与母材基本一致,均在40HV0.5左右。根据微观组织结构分析,镁侧焊缝形成了复杂的Mg–Al IMCs 层,Mg–Al IMCs具有其本征脆性,硬度较高,使镁侧焊缝显微硬度显著增大,最高超过180HV0.5。根据接头横截面成形分析,焊缝内部存在气孔,影响了焊缝的显微硬度,中部焊缝及铝侧焊缝硬度起伏较大,在70 ~ 130HV0.5之间。由于脉冲CA–MIG 焊焊接热输入小,而且5A05 Al 属于非热处理强化合金,铝侧焊接热影响区硬度与铝母材基本一致,约为60HV0.5。

图7 接头显微硬度分布Fig.7 Microhardness distribution for the joint

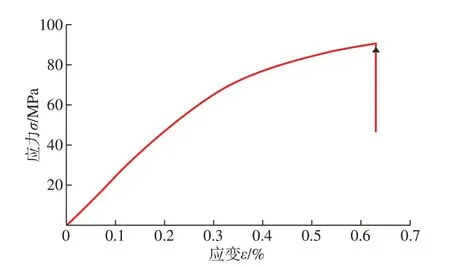

2.4 力学性能及断裂分析

保留焊缝余高,沿着焊缝横向截取拉伸试样,尺寸为 150 mm×10 mm×2.5 mm。获得的应力–应变曲线如图 8 所示,在试验条件下,接头最高抗拉强度可达93 MPa,应力–应变曲线无明显屈服现象,接头断裂时应变仅为0.65%,说明接头的塑性较差。

图8 拉伸应力–应变曲线Fig.8 Stress–strain diagram for tensile testing

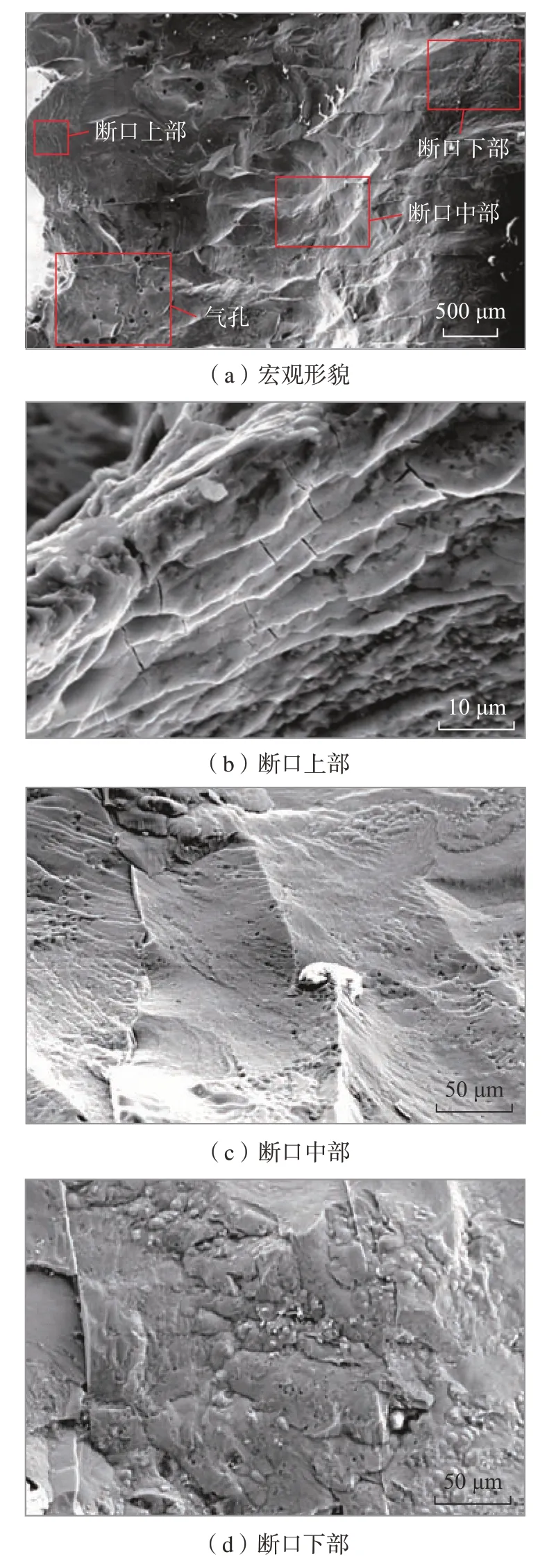

接头断裂于镁侧焊缝中,图9(a) 为宏观断口形貌,断面整体呈脆性断裂特征,中间存在少量大小不一的气孔,气孔的存在对接头的力学性能具有不利的影响。断口上部呈密集的台阶状断裂,台阶中存在大量显微裂纹(图9(b));断口中部呈山脊状解离断裂 (图9(c));断口下部主要为山脊状解离断裂,其间存在胞状凸起(图9(d)。根据显微组织分析,由于镁侧焊缝中存在大量Mg–Al IMCs,但其IMCs 塑性差,拉伸时较小的应力即可引起IMCs 内显微裂纹的萌生与扩展,裂纹沿IMCs 快速穿晶断裂,呈脆性断裂机制。

图9 接头断口形貌Fig.9 Fractography of the joint

3 结论

(1)采用脉冲CA–MIG 焊,在焊接热输入为0.8476 kJ/cm 时,采用SAl 5183 焊丝实现了AZ31 Mg 与5A05 Al的无裂纹焊接。镁发生了少量熔化与焊缝形成复杂的过渡区;铝发生了局部熔化与焊缝形成过渡良好的熔合区。

(2)镁侧焊缝由镁至焊缝中部依次形成了α – Mg胞状晶层、α – Mg + Al12Mg17羽状共晶组织、Al12Mg17树枝晶组织、Al12Mg17+ Al3Mg2共析组织、颗粒状α – Al +Al3Mg2共晶组织和岛状α – Al+晶间Al3Mg2共晶组织;中部焊缝和铝侧焊缝组织主要为α – Al 树枝晶组织,晶界存在少量低熔点共晶。

(3)焊缝的显微硬度分布存在较大的不均匀性,其中镁侧焊缝由于存在连续的脆性Mg–Al IMCs,显微硬度较高。

(4)拉伸测试中,镁/铝接头断裂于镁侧焊缝中,断口呈脆性断裂特征,所获接头最高抗拉强度可达93 MPa。