电子束选区熔化过程中吹粉机理及因素分析综述*

石毅磊,王 壮,桑兴华,杨 波,许海鹰,3,杨 光,巩水利,,齐铂金

(1. 中国航空制造技术研究院高能束流发生器实验室,北京 100024;2. 北京航空航天大学,北京 100191;3. 南京理工大学,南京 210094;4. 中国航空制造技术研究院高能束流加工技术实验室,北京 100024)

电子束选区熔化 (Selective electron beam melting,SEBM)增材制造因具有独特的高温、高真空、高能量及高扫描速率等加工特性,为实现特殊高性能材料,如难熔金属及高温合金、高熵合金、金属基复合材料,以及钛合金、钛铝金属间化合物、形状记忆合金等的功能一体化制造提供了一种可能[1]。尤其在制造不可焊或脆性材料方面具有明显的优势[2–3]。这归因于SEBM 特殊的能量输入方式,其工艺过程包括基板预热–粉末预热–轮廓–成形–补热等流程[4],可降低部件内部残余应力。正是因为电子束与粉末的这种复杂相互作用特性,在SEBM 过程中粉末颗粒在电子束作用下带负电引起库仑相互作用,易造成粉末散射,发生吹粉现象[5]。吹粉问题会导致电子枪放电、束流不稳定、粉末铺展不均匀等问题,继而造成工艺不稳定,最终导致加工过程被迫停止,成为影响SEBM 工艺稳定性和加工质量的主要问题之一。

到目前为止,预防吹粉现象发生的主要措施是优化工艺参数,相关工艺参数包括:束流、扫描速度、扫描模式以及使用更高的预热温度。然而这些方法是经验性的,缺乏一些理论支撑。已有的研究解释了SEBM过程中吹粉现象发生的原因,并提出了一些减缓吹粉的理论解释,导致吹粉现象发生的因素有: (1)金属粉末表面状态。金属粉末表面电绝缘的氧化膜可作为电容器抑制电荷在粒子上的重新分布[6–8]。 (2)预热温度。粉末床的电荷取决于颗粒之间电阻,电阻率随温度升高而降低[7]。(3)能量密度 (影响因素有扫描速度、加速电压、束流、粉末层厚、束斑直径与扫描策略)。能量输入决定着束流、粉末和沉积层之间的相互作用,改变粉末的带电程度[9]。(4) 氦气量。充入的氦气既可以增加电子束导热性,又可以覆盖到粉末表面施加粉末向下作用力。Yim[6–7]和Chiba[8]等的研究表明,粉末层的吹粉优先发生在没有静电吸引力或压缩力的表面区域,凡是可降低粉末间静电力的方式均可减缓吹粉的发生。对此,一些制造商针对电子束源进行了优化,以解决吹粉问题,如英国OEM 公司利用活性离子流电荷中和技术;日本科学计量系统制造商JEOL 采用物理屏蔽电子方法,并对粉末进行了球磨处理[6],以补偿工艺波动造成吹粉的发生。本文对吹粉的形成机理及影响因素分析进行综述,进而总结出预防吹粉的措施对SEBM 长期工作稳定性、可靠性的提高及质量提升具有重要的意义。

1 SEBM 吹粉成因分析

如图1 所示[5],SEBM 过程中电子撞击粉末床材料可分为3 种不同的情形,分别为部分烧结材料、完全熔化部位和分散在顶部的松散粉末颗粒。其中部分烧结和完全熔化的材料可阻挡通过粒子之间的电子,通过接地吸收的电子被迅速转移到地上,因此具有高导电性。而大约70%的入射电子会撞击松散的粉末层,使用X 射线光电子能谱 (XPS)对两种商用TC4 粉末的表面进行表征,结果显示,在这些松散颗粒上存在几纳米厚的氧化物覆盖层,如图2(a)所示[5]。

图1 粉末床材料状态分布示意图[5]Fig.1 Schematic diagram of state distribution of powder bed material[5]

图2 粉末颗粒–基板系统和等效电路示意图[5]Fig.2 Schematic diagram of powder–substrate system and equivalent circuit[5]

由于60 keV 电子对大多数氧化物和金属的平均穿透深度为微米量级,基本上这些电子停留在粒子的金属核心中。将电子束近似为电流源,粒子与其基板之间近似为电容器,其中粉末颗粒与基板为电极,氧化物为电介质,三者等效电路如图2 (b) 所示[5],该氧化层可作为电容器,与周围环境电绝缘,抑制电荷在粒子触点上的重新分布。因此,导致吹粉的一个关键因素是金属粉末表面被电绝缘氧化膜包裹。

进一步通过测量电阻和阻抗获得了电子束/粉末床/基板等效电路,如图3(a)所示[8]。如果粉末表面氧化膜 (R氧化物)、成形金属 (R金属)和基板 (R基板)的电阻率近似相同 (R氧化物≈R金属≈R基板),即使粉末床受到电子束作用,也可以在不吹粉的情况下加热粉末床和基板,如图3(b)所示[8]。然而,在实际合金粉末中R氧化物>R金属,在电子束照射过程中,负电荷将积聚在粉末床中,不可避免地导致吹粉发生。因此,消除粉末氧化层电容 (C氧化物)或将R氧化物减少到与R金属相当的值可避免吹粉发生。

图3 电子束/粉末床/基板等效电路示意图[8]Fig.3 Schematic diagram of electron beam/powder bed/substrate equivalent circuit[8]

此外,Cordero 等[5]建立了粉末床电荷分析模型,将每个颗粒近似为单个电容器,颗粒及其衬底为电极,氧化物覆盖层为电介质。利用此模型预测了粉末床吹粉现象发生,即产生吹粉的条件为粉末氧化物覆盖层之间的静电排斥力远大于重力,如式(1)所示[5](左侧是粉末颗粒重力,右侧为静电力)。式中,ρ为粉末理论密度;g为重力加速度;R为粉末粒子半径;ε0为真空介电常数;J为束流密度;η为吸收效率;k为常数,表示粒子相对于束斑中心的位置;D为束斑直径;τ为与电介质中电荷扩散相关的时间常数,是氧化物覆盖层电阻率和介电常数乘积;周期T等于电子束在预热区域扫描间隔所需的时间;f(h/R)为几何依赖函数;h为氧化物覆盖层厚度;v为电子束扫描速度。

该分析模型表明[5],较高的预热温度、较大的粉末尺寸,以及减小束斑直径有助于减缓吹粉发生。降低τ也是减缓吹粉的有效方法。通过调整合金成分降低氧化物覆盖层电阻率,使颗粒形成更易导电的氧化物覆盖层。同时提高预热温度也可以降低氧化物覆盖层电阻率,使粉末更耐吹粉。阻止氧化物生长、防止电阻率随之增加也有助于抑制吹粉发生,这些措施包括真空储存粉末环境,限制粉末重复使用次数[10]。

因此考虑电子束加工过程中粉末床的充电和放电机制,可通过粉末特性改善和工艺参数优化来降低粉末间静电力,从而抑制吹粉现象的发生,本文将分析这些因素对吹粉的影响机制。

2 可控变量对吹粉的影响

2.1 粉末状态

2.1.1 粉末回收与利用

粉末颗粒尺寸与氧化物覆盖层会导致吹粉现象发生,而粉末的回收与利用会改变粉末颗粒尺寸与氧化物覆盖层状态。因此,粉末回收与利用对粉末状态的影响体现在两个方面。

一方面,粉末质量取决于所用的雾化制备工艺;另一方面,随着粉末再循环次数增加,由于机械和加热两方面的原因,即筛分程序和真空室中的温度条件,再循环过程也会改变粉末外观状态(图4(a)[11])。Soundarapandiyan 等[11]研究了SEBM过程中粉末物理和化学性能随粉末床中的位置和重复使用次数的变化,研究表明,粉末内/外在性能随回收与利用次数而发生的变化取决于多种因素,如合金类型、化学成分、部件几何形状、加工参数及回收方法等。从图4(b)可以看出[11],回收粉末的球形颗粒比原始粉末多26%,卫星和细颗粒数量分别减少了10%和30%。回收粉末粒度 (PSD)曲线的较细侧(图4(c)[11]左侧虚线框)略微向内偏移,在较粗侧略微向外偏移 (图4(c)[11]右侧虚线框),与远离熔融区粉末相比,近熔融区粉末显示出更宽的PSD(图4(d)[11],根据曲线所形成的面积衡量)。

图4 定量分析粉末形状和尺寸[11]Fig.4 Quantitative analysis of powder shape and size[11]

造成粉末损坏的主要原因是在SEBM 每个加工周期后,使用高速压缩空气在粉末回收系统 (PRS)中破碎和回收分离粉末[11–12]。回收粉末粒度范围减小可以理解为在粉末收集过程中,当未熔化的粉末从制造的部件中吹出时,一些卫星颗粒会分离并被压缩气流带走。因此,随着粉末重复使用次数的增加,卫星颗粒将越来越少;另一方面,随后的粉末筛分过程会去除结块或部分烧结的粉末颗粒。结果,粉末粒度范围随着粉末重复使用次数的增加而变窄[9]。

此外,大量的粉末再利用可导致在部分颗粒上形成富氧外壳层、表面硬化、机械变形。如钛合金在高温下,氧可以扩散到金属中,形成一层从表面向内延伸的α 填隙硬化层。并且随着粉末再利用,颗粒氧化层深度增加。其中粉末中氧含量的增加归因于在PRS、混合和筛分步骤期间暴露于空气中发生的吸氧过程[13–14]。因此,控制粉末再循环次数对预防吹粉具有一定的作用。

2.1.2 粉末球磨

按照机械控制粉末表面这一思路,Yim 等[6]用粉末球磨解决了气体雾化Ti – 48Al – 2Cr – 2Nb 粉末表面外层多孔TiO2+ Al2O3和内层致密的富Al2O3双层氧化膜的高电阻问题 (等效为电阻–电容 (R–C)电路),从而解决了SEBM 制造产生的吹粉问题。其原理在于粉末球磨后外部氧化膜发生机械变形进入导电变形层,可以等效为电阻– 电感 (R–L)电路(图5[6]),将缓解电荷积累避免粒子散射。下文将具体说明球磨对粉末电阻率及静电力的影响。

图5 粉末球磨等效电路图[6]Fig.5 Equivalent circuit of powder ball milling[6]

与图3(a)所示[8]的球磨前粉末的等效电路相比,球磨后等效电路中的C氧化物替换为L氧化物,氧化膜失去其电容功能无法聚集静电排斥力。原因是球磨粉末可将塑性应变引入粉末表面的氧化膜,这些表面氧化膜材料在固态物理领域被称为Mott 绝缘体[8]。在Mott 绝缘体模型中,当施加温度、掺杂元素和压力同时作用时,会改变电子的动能或库仑排斥力,Mott 绝缘体的氧化膜导电性能由于球磨处理引入的晶格应变发生金属转变。式 (2)中,球磨Inconel 718 合金粉末后表面氧化膜中引入的缺陷可减少TiO2相,发生金属–绝缘体转变[8],最终球磨合金粉末电阻率数量级从104Ω· m 降低到10–3Ω· m,氧化膜电容成分消失。

进一步分析球磨对粉末静电力的影响,预热过程中粉末床上的相互作用力F总可表示为[6]

式中,F排斥为电子束和带负电荷粉末床之间排斥力;F吸引为带正电基板和带负电粉末床间吸引力;F静电为带负电荷粉末间静电力,所有力均与粉末床电荷Q粉末密切相关。

若仅考虑两个球形粉末颗粒之间的静电力,则吹粉中的主要作用力可表示为

式中,fξ为氧化膜接触球体之间的归一化力,与氧化膜和金属芯间距半径比ξ有关。通过机械球磨后,粉末的静电力从4.69×10–3N 下降到8.29×10–5N。由此可知,粉末状态对吹粉具有重要的影响,粉末球磨是减缓吹粉的有效方法。

2.2 预热温度

改变束流参数、扫描策略及基板材料与厚度等可影响预热温度。提高预热温度减缓吹粉的作用机制在于可以降低氧化物覆盖层电阻率与粉末间静电力。

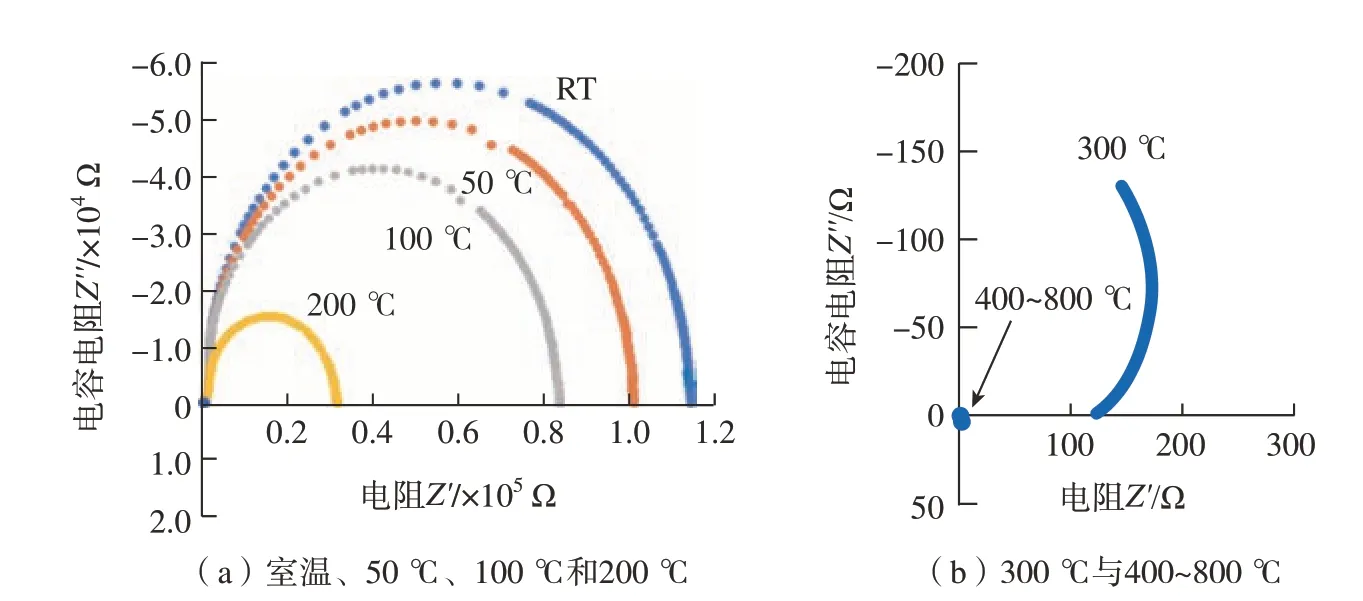

图6[8]中Inconel 718 合金粉末表面Cr2O3氧化膜电阻率随温度升高呈单调下降趋势,表明当预热到高温后,粉末表面上的氧化膜的电学性质从电介质不可逆地变为金属。这是因为Inconel 718 合金粉末表面氧化膜中氧原子通过热扩散从氧化膜移动到粉末颗粒内部,导致Cr2O3氧化膜变为Cr2–xO3–x缺氧状态,其电学性质从电介质变为金属。

图6 初始和球磨 (10 min、30 min 和60 min)Inconel 718 粉末直流电阻率在加热和冷却过程中随温度变化[8]Fig.6 DC resistivity of Inconel 718 powder as a function of temperature in initial and ball milling (10 min, 30 min and 60 min during heating and cooling)[8]

此外,合金粉末的电性能随着温度的升高而急剧下降 (图7(a)[8]),具有低电阻率,C氧化物趋于0 (图7(b)[8]),意味着合金粉末的表面氧化膜的电容特性消失。在这种情况下,τ=R氧化物×C氧化物= 0,根据式(1),静电力不会作用在粉末上,也不会发生吹粉。因此,SEBM 中通过预热来抑制吹粉产生的原因是消除合金粉末表面氧化膜的电容性成分,τ值降至0。若单个合金粉末颗粒间表面氧化膜具有完全金属特性,并且粉末颗粒彼此接触并与基板导电,则可减缓吹粉现象发生。

图7 室温和800 ℃之间初始 Inconel 718 粉末奈奎斯特图[8]Fig.7 Nyquist plots of initial Inconel 718 powder between room temperature and 800 ℃[8]

2.3 能量密度

通过优化工艺参数可以避免吹粉现象发生,实质是由能量输入决定束流、粉末和沉积层之间的相互作用。其相互作用关系可表示为式(5),可以看出,扫描速度、加速电压、束流、粉末层厚、束斑直径及扫描策略直接或间接影响着能量输入的大小。

式中,Ψ为能量密度, J/mm3;K为扫描策略因子;φ为线搭接率;U为加速电压,kV;I为束流,mA;d为束斑直径, mm;h0为层厚度, mm;v为扫描速度, mm/s。

2.3.1 扫描速度

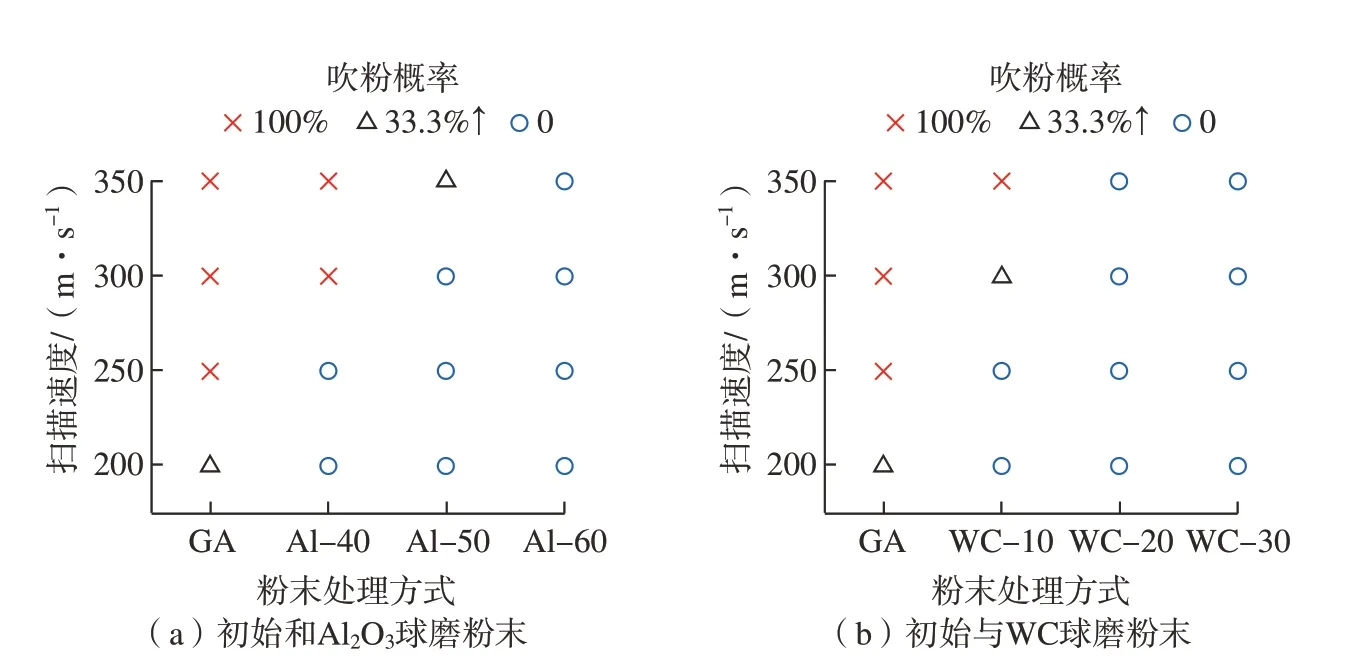

Yim 等[7]研究了扫描速度对Al2O3和碳化钨 (WC)研磨球在不同球磨时间处理Ti–48Al–2Cr–2Nb粉末吹粉现象的影响,如图8 所示,当扫描速度超过250 m/s 时,使用初始粉末会发生吹粉,而Al–40(Al2O3球磨40 min)和WC–10(WC 球磨10 min)粉末中吹粉由于电荷消散时间减少而被抑制,但Al–40 在扫描速度为300 m/s 时的吹粉概率高于WC–10;随着研磨时间进一步增加,Al–50(Al2O3球磨50 min)在扫描速度为300 m/s 情况下预防了吹粉发生,WC–20(WC 球磨20 min)在扫描速度为350 m/s 时预防了吹粉发生。然而,该结果与电荷消散时间和预测静电力的趋势不一致。并且,对于Al–60(Al2O3球磨60 min)和WC–20/30(WC 球磨20 min/30 min)的粉末,在扫描速度350 m/s 下可完全预防吹粉现象发生。因此推断,扫描速度对吹粉的影响十分显著。

图8 不同扫描速度下Ti–48Al–2Cr–2Nb 粉末吹粉概率[7]Fig.8 Smoking probability of Ti–48Al–2Cr–2Nb powder at different scanning speeds[7]

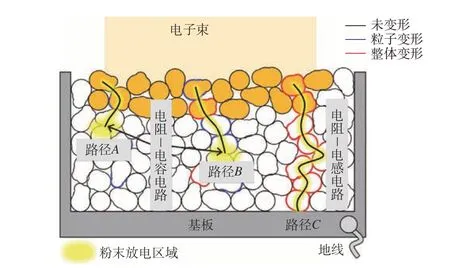

这一现象可解释为电荷通过粉末颗粒间的连接转移传递到基板,粉末之间的接触状态可以显著影响粉末带电程度。预热过程中通过粉末床的电荷可能传导路径如图9 所示[7]。扫描速度越小,电子束与粉末相互作用时间越长,由于与相邻粒子多次接触的概率增加,最大配位数随着粉末不规则性的增加而增加。随着粉末配位数增加,电荷通过导电颗粒的可能转移路径增加。如图9[7]中的路径C所示,通过形成类似金属的导电性渗滤簇,粉末吹粉被完全抑制。当快速扫描时,电荷按图9[7]中的路径A转移,由于受限制的电荷再分配,发生粉末吹粉的可能性增大。扫描速度介于两者之间时,电荷通过导电颗粒路径B转移,电荷可以积聚在粉末中,并且在某些条件下大概率会发生吹粉。

图9 不同扫描速度下电荷可能传导路径示意图[7]Fig.9 Schematic diagram of possible conduction paths of charges at different scanning speeds[7]

2.3.2 加速电压

粉末熔化先于吹粉可以预防吹粉发生。因此只有当与熔化相关的临界束流密度小于与吹粉相关的临界束流密度时,粉末才会熔化,可用不等式(6)表示。

式中,U为加速电压;λ为工件热导率;c为工件单位体积比热容;Tm和T0为工件的熔点和预热温度。

式(6)表明,增大加速电压U会使粉末熔化先于吹粉。其影响机制在于改变加速电压会影响电子动能,但不会影响注入粉末床的净电荷[5]。并且同等功率条件下较高加速电压所需束流小[15],其他参数不变时,加速电压高则束斑直径小,电子束能量密度提高,能量利用率得以增加。如图10 所示[15],在60 kV 和90 kV 下成形循环期间粉末床预热时间缩短33%,可利用更小的束流和更短的预热时间达到相同预热效果。

图10 60 kV 和90 kV 加速电压成形循环期间预热温度示意图[15]Fig.10 Schematic diagram of preheating temperature during 60 kV and 90 kV accelerated voltage pressing cycles[15]

对于热发射电子枪,最小束斑直径可通过式 (7)计算得出[16]。

式中,D为束斑直径;S为系数项,其值取决于电子枪的电子光学系统。由式 (7)可得,当加速电压从60 kV增加到90 kV,在电子束功率恒定时,加速电压提高后,束斑直径可减小24%。这一理论计算结果与使用法拉第筒测量450 W 条件下,60 kV 和90 kV 高压电子束的束斑直径对比结果相一致。

此外,如图11 所示[15],在SEBM过程中熔池上方会产生大量金属蒸气,在电子束到达熔池或物质之前与电子束相互作用。这种相互作用包括减速、散射电子和耗散电子束能量,并受电子加速电压、蒸气温度、气压和路径长度的影响,增加吹粉现象发生的风险。而更高的加速电压可以增强电子束穿透金属蒸气的能力,并增加到达物质表面的束流能量,从而降低从阴极发射的束流。

图11 熔池上方金属蒸气对电子束散射效应示意图[15]Fig.11 Schematic diagram of electron beam scattering effect of metal vapor above molten pool[15]

2.3.3 束流

在电子束加工过程中,电子与粉末相互作用时失去动能,大部分能量转化成热能,使材料局部区域温度急剧上升并且熔化。其中电子束束流表示每秒通过电子束横截面的电子数,束流过小带电粒子之间的静电力不足以发生粒子散射。束流越大电子枪中阴极所产生的电子越多,也会使粉末中电荷累积充电产生排斥作用越大,易导致吹粉现象的发生。当束流增大到不足以熔化粉末时,电子停留在粉末内部充电,发生吹粉现象,并且束流大小不同电荷传导作用不同。然而继续增大束流,电子密度越大,电子与粉末相互作用增强,影响注入粉末床的净电荷[5]。如式(6)所示,当熔化先于吹粉时,引起粉末熔化,可以防止吹粉。

并且SEBM 过程中会发生束流的碰撞。因此,当电子束熔化粉末时会发生多种情况,如少量粉末颗粒会从粉末床上飞出并撞击隔热板[17–20],对此扫描范围应调整为略小于基板尺寸。此外,在试验过程中发现,如果基板上存在少量粉末,若使用大束流直接对基板扫描预热,则会发生吹粉现象。对此应将束流缓升,逐渐预热基板,加工过程将会继续进行。并且能量输入不完全依赖于能量密度,当束流过高时,无论能量输入多大,都会导致能量输入过多[21]。因此束流与扫描速度的匹配对预防吹粉现象的发生至关重要。

2.3.4 粉末层厚

粉末厚度对于确定必要的能量输入非常重要。SEBM 单道层厚度主要由成形舱工作台下降高度决定,并且随铺粉次数、粉仓数量、刮粉速度、粉末的几何特征及工艺参数的变化而变化。关于粉末层厚度的影响,可分为粉末设定层厚度 (hset)和有效粉末层厚度 (hreal)。这是因为熔化过程中粉末材料的固结,第1 层之后的有效粉末层高度会偏离标称层厚度[22]。

如图12 所示[22],在SEBM 多层粉末铺展过程中,由于粉末层的熔化、固结以及基板预热的变形,hreal在第1 层铺展后偏离hset,并在随后的层中增加,直到熔化的粉末层高度hreal=hset达到稳定状态。而在多层铺展过程中,因为熔化后加工区域的固结,hreal始终大于hset。如果按照hset设置电子束功率和相应的工艺参数,能量将不足以熔化整个粉末层深度,电荷无法传递到基板,导致粉末层的底部未完全熔化,粉末充电使发生吹粉现象的概率增大。

图12 粉末层高度hreal 演变示意图[22]Fig.12 Evolution diagram of powder layer height hreal[22]

此外,当电子束作用于粉末床时,粉末床颗粒带负电,而基板带正电。由于重力作用,与表面颗粒相比,消除真空室内底部颗粒所需的静电力要高得多。因此,粉末层的吹粉优先发生在没有静电吸引力或压缩力的表面区域[6]。为了研究熔融区阻碍效应的机理,分析了不同区域中粉末颗粒之间的接触力。如图13 所示[23],在区域1 中,由于颗粒的挤压作用,形成了致密结构。而与底部颗粒相比,顶部颗粒的平均接触力较弱,静电排斥力远大于重力而发生吹粉现象。这一机制可归因于位于新粉末层顶部和底部区域的颗粒的不同运动行为,这是由粉末层中熔化区域的阻碍引起的。因此,大的粉末层厚度需要更多的能量来熔化更厚的粉末层。并且,由于需要额外的能量输入使较厚的粉末层达到熔化温度,熔化区域不会像使用较薄的粉末层那样保持高温状态[24]。

图13 不同区域粉末颗粒状态[23]Fig.13 Powder particle state in different regions[23]

2.3.5 束斑直径

束斑直径受电子枪电磁汇聚系统的影响较大,同时也受加速电压、灯丝发射端面、束流大小的影响。通常在SEBM 工艺中使用散焦电子束将粉末床预热到粉末略微烧结的高温,然后使用聚焦电子束选择性地熔化预热的粉末床。预热粉末采用散焦高扫描速度模式,以形成预烧结固定在沉积层上,如果采用聚焦状态预热粉末,则粉末粒子会在高扫描速度下聚集电荷,发生吹粉现象。

原因是电子束聚焦位置的变化会导致熔池所获实际热输入的不同[25]。聚焦调整量指的是位于电子枪束流通道中的聚焦线圈用于汇聚束流的电流值,可显著影响熔化轨迹的几何形貌。并且束斑直径与熔深有关,当电子撞击并穿透物质时,它们与材料原子发生弹性或非弹性碰撞。此外,束斑直径不同,电子传递的路径不同,运动方向改变,速度降低,电子动能传递给被撞击的粒子,小束斑直径电子会在电子失去所有能量之前进一步传递到粉末层最大深度范围处[15]。然而目前大尺寸范围束斑的聚焦还存在问题,并且在SEBM 制造过程中,聚焦线圈电流值会随着温度的上升发生变化,易导致聚焦磁场强度减小,从而影响到束斑直径,因此需要实时反馈校正聚焦电流。

2.3.6 扫描策略

SEBM 工艺包括粉末刮取、预热、轮廓,熔化、后补热、粉末和部件回收等流程。首先通过刮刀在基板上沉积薄粉末层,然后进行预热过程,预热应用于整个构件区域,在高扫描速度下使用散焦电子束,使能量输入足够低,达到预烧结粉末效果。其目的是避免电子对粉末充电,并减少部件因快速冷却而产生的残余应力。预热后,使用聚焦电子束以相对较低的扫描速度进行选择性熔化。熔化后,对整个构件区域进行后补热,使下一层的粉末床温度梯度正常化。然后下降一层高度,刮取一层新粉末。

不同的扫描策略影响实际获得的能量输入[26],继而导致电子转移路径不同,影响吹粉现象发生的概率。层内策略可通过行顺序填充执行,可分为几种扫描模式,包括锯齿形模式、轮廓模式及希尔伯特模式等;层间策略包括改变层间的扫描旋转和重熔次数。通常这些扫描策略对熔池局部热场、凝固条件以及由此产生的微观结构和织构有很大影响。研究表明,SEBM 熔化中每层熔化两次,且每层二次熔化采用90°旋转引起熔体池内剧烈运动和热梯度方向明显变化,可对晶粒形态进行裁剪[27]。并且再熔化策略会降低约25%的表面残余应力[28]。

通常基板预热与粉末预热扫描策略不一致,粉末预热扫描策略需要一定的行顺序降低热输入集中。通过特定的光束参数和扫描策略改变熔池热条件和熔池行为,以获得均匀的热分布[29]。若按照基板预热扫描方式进行粉末预热,则会发生吹粉现象,并且成形扫描策略中线间距的不同也会造成电荷转移路径的不同。

2.4 氦气

在SEBM 加工过程中,真空度需保持在约2×10–2Pa 以下,并且可通过氦气流量系统调节控制,维持较低的氦分压,以稳定电子束,防止由于电子电荷累积而产生吹粉。原因可归于氦气可增加热量输入与粉末向下作用力的特性[30]。

在SEBM 过程中,束流除熔化金属外,熔池上方还会产生金属蒸气、等离子体和小凝聚粒子混合物等金属蒸发,包括: (1)从母材到熔池表面元素蒸发; (2)液体/蒸气界面处元素蒸发; (3)蒸发到舱室中[31]。其中金属蒸发主要取决于加工能量输入和材料特性。然而金属蒸气会散射电子束,并且影响真空度的变化,表现为增大束斑直径,进而改变电子束作用范围与路径,增加发生吹粉的风险系数。

随着真空度的降低,电子束与气体分子的碰撞加剧,能量损失增大[30]。当束流出口处的束流为I0时,通过一段工作距离X后,其束流I为

式中,α为真空室内残余气体对电子束的散射系数,与真空室压力和气体分子直径的平方成正比。

由式 (8)可知,随着真空室压力增加,电子束的散射系数增大,束流减小。但在氦气保护下,气体分子直径减小导致电子束的散射系数减小,束流增大,束流能量损失降低。因此,在有氦气条件下电子束具有较强的穿透能力。此外,氦气密度大,沉积到粉末表面也会增加粉末向下作用力,抑制粉末静电排斥力。

因此,电子束直径实际是磁聚焦与电子束散射综合作用下的最小束径。并且在氦气保护下,有利于驱散金属蒸气,减小其对电子束的屏蔽作用。

2.5 吹粉预防措施

综上,按照吹粉机理与影响因素作用机制分析可采用以下3 种措施避免吹粉现象的发生。(1)降低氧化物覆盖层电阻率,包括控制粉末重复使用次数。缓和氧含量上升的一种方法是将每次重复使用的粉末与新粉末混合使用,粉末回收系统(PRS)回收部分烧结的粉末,减少细颗粒和小卫星的比例,筛分掉细颗粒与粗颗粒;真空下储存粉末,湿度控制设置为40% ~ 45%,并在制造后将舱室冷却至30~40 ℃;粉末球磨处理,这种方法为目前降低粒子间静电力的有效方式;对粉末进行化学处理,如氢化物脱氢与钙蒸汽对钛基合金进行脱氧,用质量分数为5%的常规硝酸去除废铜粉厚氧化层保持稳定预热温度,通过调整预热温度、加工参数和扫描策略等因素影响热输入及散热条件。(2)调整电子束参数、粉末层厚以及扫描策略改变熔池热条件和熔池行为,稳定聚焦值保证熔化先于吹粉发生,可在不铺粉状态下预调节参数范围,保证束斑成形时为聚焦状态,并对基板有预熔痕迹,粉末层厚控制在150 μm 以内。(3)保持稳定的氦气流量与真空度及稳定的束流质量,包括氦气流量的自动反馈调节与真空度的稳定维持。

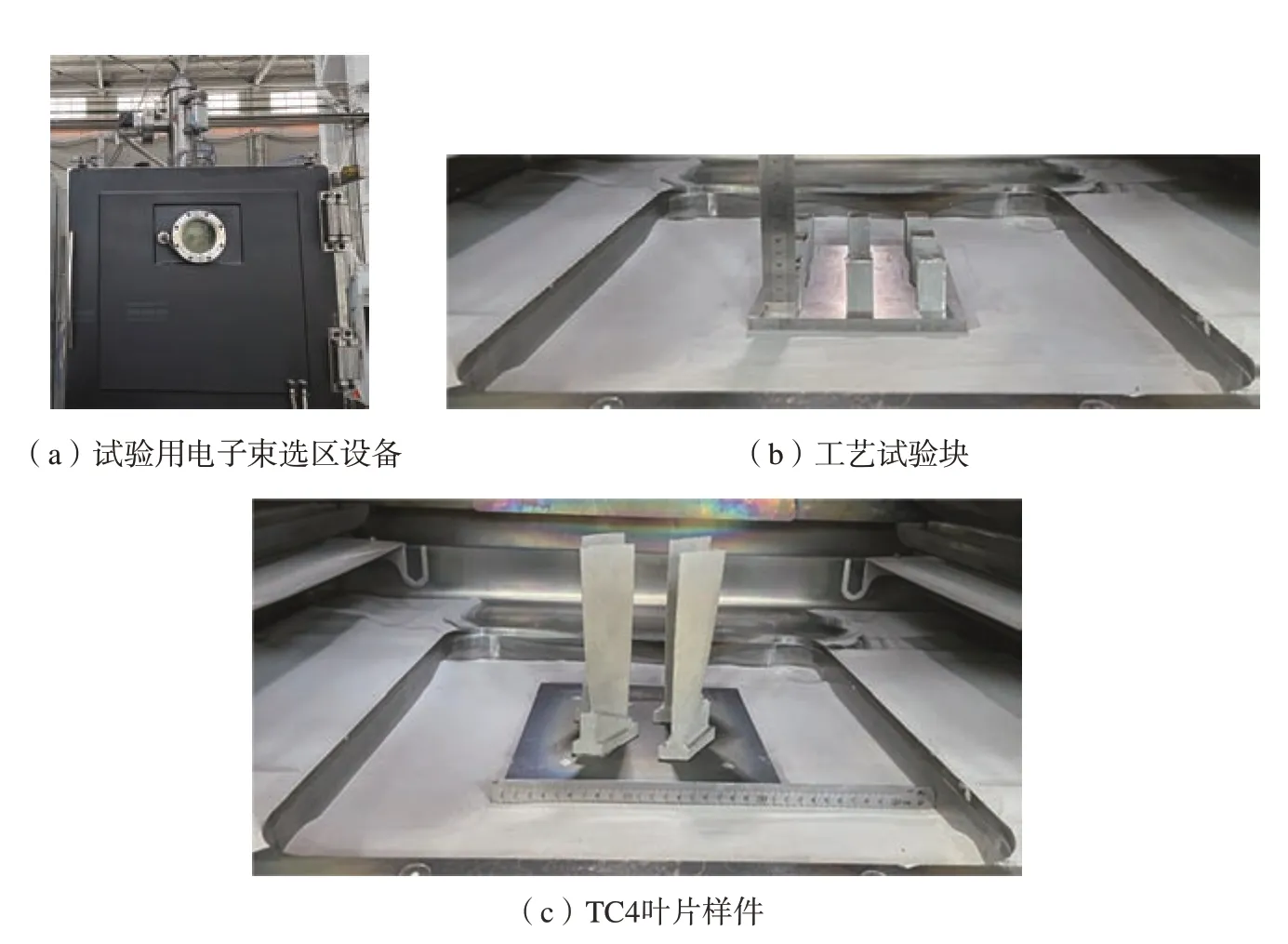

按照这些避免吹粉的措施,利用中国航空制造技术研究院自主研制的电子束选区熔化设备 (图14(a))进行工艺试验 (图14(b)),制造了170 mm 高TC4 合金叶片 (图14(c))。其中基板为210 mm×210 mm×10 mm 316L 不锈钢,TC4 粉末为45 ~ 105 μm 等离子体雾化球形粉末 (中航迈特粉冶科技(北京)有限公司),每次循环过滤掉细粉与粗粉,加入新粉混合。预热温度保持750℃、层厚100 μm、加速电压60 kV、散焦预热束流30 mA、聚焦成形束流8 mA、氦气流量0.2 MPa,真空室真空度稳定在0.5 Pa。

图14 SEBM 制造TC4 叶片样件Fig.14 Manufacturing TC4 blade samples with SEBM

3 结论

(1)产生吹粉的条件即粉末氧化物覆盖层之间的静电排斥力远大于重力。通过增加粉末区域沉积力(如增大粉末尺寸与氦气流量)或降低粒子间静电力 (如降低氧化物覆盖层电阻率、束流密度、束斑直径与粉末层厚等)均有利于抑制吹粉现象的发生。

(2)粉末再利用形成的高电阻富氧外壳层可等效为电阻–电容电路,粉末球磨引入机械变形使氧化膜变为导电变形层,可等效为电阻–电感电路,将缓解电荷积累避免粒子散射。因此粉末再利用后质量评价方式以及处理方式的流程规范与标准制定对电子束选区熔化成形质量的提升具有重要意义。

(3)通过控制预热温度,能量密度 (影响因素有扫描速度、加速电压、束流、粉末层厚、束斑直径、扫描策略)以及氦分压等因素,可改变粉末氧化物覆盖层电阻率,注入粉末床的净电荷以及平衡静电力与粉末重力达到粉末熔化并改变电子传递路径等作用,影响吹粉的发生。因此建立原位动态监测控制和工艺特征与制造质量之间的相关性,动态反馈调节以实现长时间工作束流质量、加速电压、预热温度、真空度与氦气的可靠性和稳定性,并且建立吹粉现象发生后及时在线补救措施,包括预热温度的保持与粉末的补充是SEBM 基础研究的未来方向。