9% Ni钢薄板焊条电弧焊弯曲试验开裂分析及改善

戴光明,江国焱,尹东杨,李浩然,王苗苗

东方电气(广州)重型机器有限公司,广东 广州 511455

0 前言

9% Ni 钢是国际上LNG 储罐广泛使用的钢种,焊接工艺相对完善。9% Ni 钢焊接技术含量高,焊接难度大,该钢种在焊接冶金反应和热循环的作用下,其组织和成分发生改变,产生脆硬相,导致低温性能降低,冷裂纹(同质焊缝或热影响区)、热裂纹(异质焊缝)倾向增大,以及产生磁化等问题[1]。

9% Ni钢焊条电弧焊(SMAW)主要采用w(Ni)≈60%的镍基型(Ni-Cr-Mo 系合金)焊条,这类焊材线膨胀系数接近9% Ni钢,低温韧性高,抗冷裂性能好,无需进行焊前预热和焊后热处理,适合大型结构件的野外施工,虽然价格高,但应用广泛[2]。其中,ENiCrMo-6 是最常使用的焊材型号,对应的焊接接头为“异质焊缝”型接头,其韧性和屈服强度比值远高于母材金属,达到“等韧性”匹配水平(焊缝屈服强度410 MPa,母材屈服强度596 MPa)[3]。ENi-CrMo-6 作为高镍型焊接材料,具备线膨胀系数较大、导热率低的特性,接头会产生较大的焊接内应力,同时由于镍基合金焊接接头本身的热裂纹敏感性较大,选用优质、合适的焊接材料和焊接工艺是控制及改善9% Ni钢焊接性的重要技术手段。

关于9% Ni 钢的焊接性分析与改善措施,研究的关注点基本围绕低温韧性降低、冷/热裂纹、磁化等问题,涉及到的试板厚度也均为10 mm以上。闵晓峰[4]采用不同的焊接工艺参数(线能量大致相同)对12 mm 厚9% Ni 钢进行焊条电弧焊,采用较大焊接电流、电压及不控制层间温度工艺的焊缝中出现明显的液化裂纹,热影响区组织为板条马氏体与粒状贝氏体及少量铁素体,采用较小焊接电流、电压工艺的热影响区组织为板条马氏体。郭伟[5]针对含镍马氏体钢易磁化而导致焊接磁偏吹的问题,提出焊接应检测焊件剩磁,尽量采用交流电,使用小电流、短电弧焊接工艺,焊接过程调整焊条角度。

一般情况下,对于镍基焊接材料,焊接接头横向弯曲试验拉伸面开裂的原因有两种:一是焊接接头质量存在缺陷(镍基焊缝易产生热裂纹[6-7])或者试样表面加工质量的影响[8-9],从而导致弯曲拉伸面存在初始微小裂纹源,在弯曲载荷的作用下发生扩展开裂,其相应的优化措施为通过焊接工艺的优化以及试样表面质量的改善来避免初始裂纹源的存在;二是弯曲试样本身因结构或者材质的原因导致其在弯曲过程中塑性储备不足,超过其本身能承受的延伸率上限,从而引发弯曲考察面(试样拉伸最大区域)的率先开裂[10]。

东方电气(广州)重型机器有限公司在开展LNG船用9% Ni 钢薄板焊接工艺试验开发的过程中发现:在试样表面质量完好,内部无损探伤合格、无焊接缺陷引起的表面裂纹源的情况下,横向弯曲试验仍然会出现开裂不合格甚至试样整体断裂的情况,如图1 所示,对于此种无缺陷薄板弯曲试样产生裂纹的原因以及改善措施目前尚无明确的答案。

图1 弯曲试验结果Fig.1 Results of bending test

本文采用有限元分析与焊接模拟试验相结合的方式,通过对比不同焊道排布下焊接接头弯曲拉伸面的塑性应变量,并辅以焊接模拟试验验证,确定影响9% Ni 钢薄板采用Ni-Cr-Mo 系合金焊条弯曲开裂的关键因素,并根据分析结果给出了防止横向弯曲开裂的优化措施(焊道排布、成形控制等)。该研究对同类型的案例处理具有一定的参考意义。

1 试验材料及方法

焊接坡口形式为单V 形带反面清根,清根深度0.5~2 mm,装配间隙1~3 mm,见图2,两侧母材均为X7Ni9 钢,焊材采用奥钢联伯乐的高镍型焊材ENi-CrMo-6(UTP Soudonel D),母材和焊材的化学成分分别如表1、表2所示,相关焊接参数如表3所示。

图 2 焊接接头示意Fig.2 Diagram of weld joint

表 1 母材X7Ni9钢的化学成分(质量分数,%)Table 1 Chemical compositions of X7Ni9 steel (wt.%)

表 2 焊材ENiCrMo-6的化学成分(质量分数,%)Table 1 Chemical compositions of ENiCrMo-6 (wt.%)

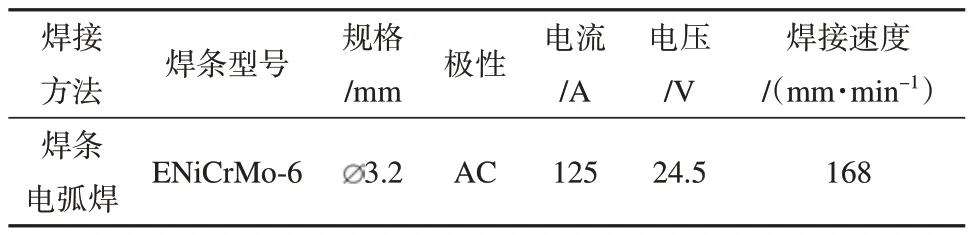

表 3 焊接参数Table 3 Welding parameters

试验采用多层多道焊的坡口填充方式,正面(序号1)焊接完成后,对根部焊缝进行清根,并执行PT 检验确认清根效果,然后继续焊接背面(序号2)焊缝,直至完成全部焊接。

焊后制备试验试样并进行理化和力学性能检测,检测结果如表4 所示。其中,拉伸、冲击、硬度、宏微观检测均合格,弯曲试验存在超标裂纹(3 mm)甚至存在整个试样断裂的情况。

表 4 试验结果Table 4 Test results

2 试验结果分析

2.1 弯曲试样裂纹分析

弯曲试样开裂位置位于焊缝宽度方向正中心(同时也是弯曲试验考察面的正中心位置,该位置代表弯曲试验考察最严格的区域)。从缺陷表面形貌可以观察到开口形貌符合裂纹张开形貌,但是开口处并不存在明显的气孔、夹渣、未熔合等易引发裂纹形成的宏观焊接缺陷,因此初步怀疑可能是试样表面存在微观显微裂纹(镍基热裂纹),在弯曲作用力的催动下延展开裂。

为进一步确认缺陷产生原因,截取试样裂纹扩展截面区域(见图3)进行分析(非断裂试样),以观察裂纹的开展情况,如图4a所示。同时在临近断裂区域取样进行金相组织分析,以确认是否存在镍基焊材本身易产生的热裂纹(结晶裂纹),晶粒是否粗大(热输入过大导致)导致韧性下降,如图4b 所示。由图4a 可知,裂纹穿晶延展,说明在裂纹扩展的过程中,应力起主导作用,焊缝晶界并不存在易导致裂纹扩展的结晶裂纹或者说晶界结合强度良好,并且能起到一定的阻碍作用。由图4b可知,焊缝为单相奥氏体组织,晶界结合完好,无结晶裂纹,晶粒度评级4.5,介于粗晶和细晶之间,属正常范围。

图3 横向面弯试样弯曲裂纹Fig.3 Crack on Transverse bending sample

图4 试样表面组织以及裂纹截面分析Fig.4 The microstructure and crack of the cross section area

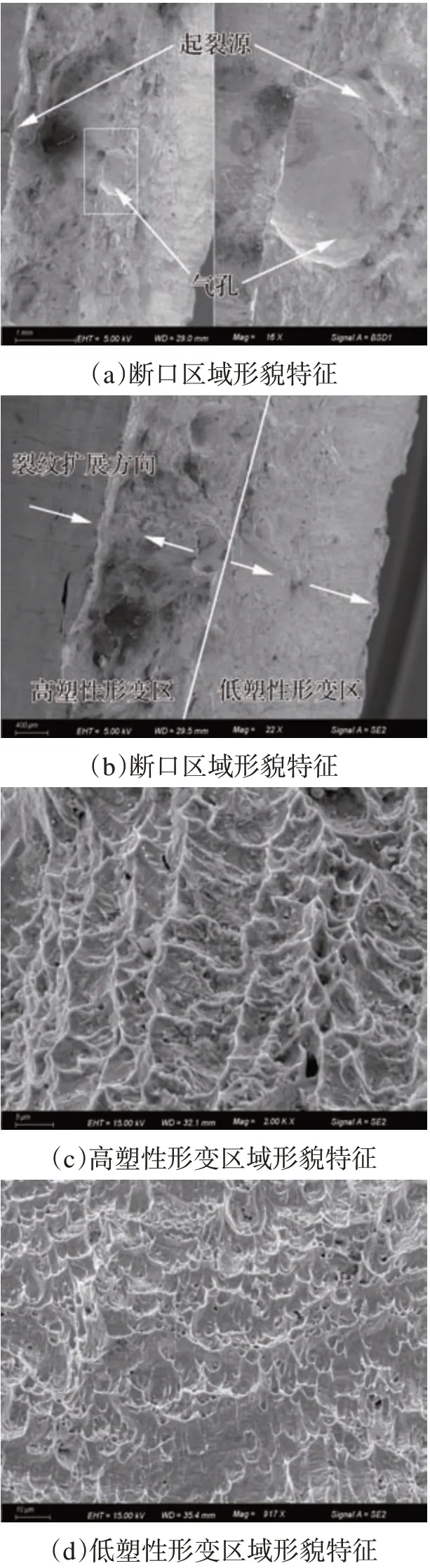

使用扫描电镜对弯曲试样断口区域进行分析,电镜扫查结果如图5所示。由图5a可知,裂纹的扩展是由焊缝外表面→焊缝中心→焊缝内表面扩展,主纹源位于焊缝外表面,向试样内部开裂;焊缝中心区域的气孔带同样为裂纹源,向试样的外表面和内表面同时扩展。由图5b、5c、5d可知,断口形貌沿厚度中心分开左右两种形态,左侧为高塑性形变区,在断裂前发生了较大的塑性变形;右侧为低塑性形变区,断裂时快速扩展,断口区域的塑性变形量明显低于左侧区域,说明其未对裂纹的扩展产生有效的抑制作用。综上,焊缝本身的表面质量良好,弯曲过程中由于受到了过量的拉伸导致超过焊缝本身的塑性储备极限产生裂纹开口,因而左边呈高塑性形变形貌特征,裂纹向中扩展,遇到焊缝中心的气孔带缺陷,在二者共同作用下,引发右半区的快速开裂,形成低塑性形变形貌特征区;上述分析表明,试验表面被过度拉伸以及焊缝内部的气孔缺陷是产生断裂的主要原因。

图5 断口扫描电镜结果Fig.5 SEM results of fracture

2.2 试样弯曲过程有限元仿真

通过前文分析,锁定裂纹的起源是过度的外加载荷所致,为确定过度外加作用力产生机理,同时基于背弯结果比面弯结果更差的思考分析(通常情况下,由于清根精度的差异,面弯焊缝金属填充量更多,背弯金属填充量更少),采用以焊缝宽度作为变量对弯曲试验过程进行模拟仿真。

本文采用ABAQUS软件,以不同焊缝宽度为考察变量(定性对比分析,焊缝宽度设置与实际焊接有差异),以弯曲最终状态被考察面的等效塑性应变量表征裂纹倾向,对试样横向和纵向弯曲过程进行模拟,分析不同焊缝宽度对弯曲考察面产生裂纹倾向的影响。模拟分析条件设置如表5 所示,弯曲试验初始状态示意如图6所示。

表5 模拟分析条件设置Table 5 Simulation analysis condition settings

图6 弯曲试验初始状态Fig.6 Initial state of bending test

应力集中导致裂纹扩展,应变集中是产生裂纹的根源。提取结果中等效塑性应变结果进行裂纹敏感性表征。不同焊缝宽度下,模拟横向弯曲试验、纵向弯曲试验过程的等效塑性应变结果见图7、图8。

图7 横向弯曲模拟结果Fig.7 Simulation analysis result of transverse bending test

图8 纵向弯曲模拟结果Fig.8 Simulation analysis result of longitudinal bending test

对比图7可知,焊缝宽度大时,受弯面母材和焊缝的塑性应变小且更为均衡,接触面贴合程度更好;焊缝宽度小时,受弯面母材的塑性应变量小(熔合线区域最为明显),焊缝中心塑性应变大,接触面贴合程度差,与图1b实物变形情况一致。

对比图8可知,对于纵向弯曲结果,焊缝宽度差异对弯曲结果几乎无影响。这是由于母材与焊缝材质不同,为异质焊缝,屈服强度差异较大,横向弯曲时母材和焊材变形不同步,焊缝越窄,差异越大,表现为滚轴与试样贴合程度越差,试样呈锥形,实际弯曲半径更小,试验条件更为严格,产生过拉伸,从而产生裂纹;纵向弯曲时,母材和焊缝受力结构改变,两者变形动作基本趋于一致,表现为滚轴与试样贴合程度较好,符合正常试验条件下的考察条件,避免了过拉伸的情况。

3 工艺改进措施

通过前文分析,确定产生弯曲裂纹的原因由以下几个因素共同作用导致:(1)焊缝与母材为异质焊缝,屈服强度差异大,弯曲过程变形不同步,超过4t 弯曲半径的标准要求,导致焊缝在试验过程中被过度拉伸。(2)试板厚度选用不合适,导致填充金属量不足,因而塑性储备不足,易发生开裂。(3)焊材规格选用不当,导致无法进行合理的排道,背部清根区域焊缝填充量不足。(4)焊接气孔的存在,导致内外部同时存在裂纹源,加速了裂纹的扩展。

针对上述分析,相应的工艺改进措施如下:

(1)当母材和焊材屈服差异较大且试板厚度较薄时,不建议采用横向弯曲试验考察试样受弯时的抗裂性能,以避免试验结果失真影响判断。

(2)通过选用更厚的试板(≥10 mm),较小规格的焊材(2.5 mm),增加坡口尺寸、清根尺寸,来增加单层焊道排布数量,以增加整体的焊缝宽度(目的是获得窄而厚的焊道,不能通过增加单道焊缝的宽度来获取更宽的焊缝,以免导致单道焊缝强度不够),使焊缝具有足够的塑性储备,可以避免因焊缝和母材屈服强度差异引起的焊缝过拉伸,如图9所示。

图9 焊道排布优化方式Fig.9 Optimization method of weld configuration

(3)通过控制根部焊道成形来减少气孔的产生,从而减少焊缝内部的裂纹源,见图10。

图10 根部焊道的处理Fig.10 Weld of root area

4 结果验证

5 结论

本文采用有限元分析与工艺试验相结合的方式,研究了X7Ni9钢薄板采用焊条电弧焊工艺焊后横向弯曲开裂的原因以及相应的工艺改进措施,结论如下:

(1)在确定焊缝本身质量符合要求的前提下,X7Ni9钢薄板焊后弯曲开裂的主要原因为母材和焊材的屈服强度差异导致焊缝弯曲表面被过度拉伸,从而引起试验结果评价失真。

(2)工艺改进措施为采用窄而厚的焊缝形态,增加焊道排布数量,从而增加焊缝整体宽度,以此保证焊缝考察面受拉伸时具有足够的塑性储备,避免试验结果误判。

(3)焊接过程中需要通过控制焊缝成形来减少9% Ni 钢焊接时易产生的气孔缺陷,提高焊缝本身的内部质量,从而减小交互影响。