长输油气管道环焊缝工程临界评估技术的应用现状及探讨

孙培翔,戴国文,李学达,周 鑫,韩 彬

1.中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580

2.国家管网集团西南管道有限责任公司,四川 成都 610095

0 前言

管道运输作为五大运输方式之一,具有安全、经济、不间断的特点,目前我国的油气资源主要通过管道运输。长输油气管线由大量钢管或管件通过环缝焊接连接而成,受焊接技术条件限制以及现场施工质量难以控制等问题的影响,环焊接头不可避免地存在各种缺陷,如裂纹、气孔、未熔合等,使其成为长输油气管道的薄弱环节。另外,受载荷、环境、介质、地质变化等因素影响,环焊缝在服役过程中易发生开裂失效,造成油气介质泄漏,引发火灾、爆炸等事故,导致人员伤亡和财产损失[1-3]。

现有的管道缺陷验收标准对于实际工程条件来说较为保守,对焊接缺陷进行过度修复,不但延长工期、提高成本,而且不恰当的修复会带来冶金损害,导致接头性能下降[4]。当实际结构不能满足验收规范要求,如缺陷尺寸超过质量控制标准时,可基于“合于使用”或“适应性”原则(FFS),通过相应的评估延长“不合格”结构的使用寿命,或降低质量控制标准,从而带来一定的经济效益,这就是工程临界评估(ECA)技术。ECA 在一定程度上可以代替标准规范参与设计评估,并且可以针对规范中有严格要求的地方制定一套替代标准。该替代标准在特定环境条件下、特定时间内是经济合理的[5]。

本文分析了长输油气管道环焊缝失效的主要原因,介绍了现行的环焊缝缺陷验收标准和缺陷评估方法,并以BS:7910标准为例分析了基于环焊缝断裂行为的ECA 技术,对环焊缝缺陷评估中应用ECA技术的相关问题进行了探讨。

1 环焊缝缺陷验收标准及评估方法

长输油气管道环焊缝的主要失效模式为断裂失效,导致环焊缝失效的原因有焊接缺陷、附加载荷、焊接残余应力、焊缝强度匹配、焊接工艺、焊接材料以及焊缝几何结构等各类复杂因素,其中焊接缺陷与附加载荷是导致开裂的主要因素。据统计资料显示[6-7],高钢级管道建成和运行阶段发生的环焊缝开裂及泄漏事故中,70%以上是环焊缝缺陷引起,且焊接结构越复杂其失效概率越大。

1.1 环焊缝缺陷类型及检测

根据BS:7910—2019[8],环焊缝缺陷分为平面型缺陷、体积型缺陷和形状缺陷。平面型缺陷包括裂纹、未熔合、未焊透等;体积型缺陷包括气孔、固体夹杂物、空洞、局部减薄等;错边、成形不良等为形状缺陷。体积型缺陷一般不具备尖锐的端部,整体应力集中系数低,其存在仅影响管道强度,失效模式为塑性失效;而平面型缺陷需要考虑断裂力学因素,会显著削弱管道的承压能力,失效模式为塑性失效和断裂失效。国内外油气管道环焊缝开裂事故中,致因缺陷多为裂纹、未熔合等平面型缺陷,根部未熔合是管道环焊缝中最严重的缺陷。

管道环焊缝中的缺陷检测主要使用无损检测方法。常规无损检测方法包括磁粉、射线、超声检测等,近年来相控阵检测技术和超声波衍射时差法也被应用到管道环焊缝缺陷检测中。无损检测结果包括缺陷的时钟方位、缺陷类型、缺陷深度、缺陷环向长度等信息。为了高效经济地检出管道环焊缝中的缺陷,应根据管道及使用环境等因素选择适用的无损检测方法及检测比例。

1.2 环焊缝缺陷验收标准

长输油气管道环焊缝缺陷的验收标准可分为两大类。第一类为基于工艺水平的以经验为依据的“质量控制标准”。该类标准以相应的强度条件为前提,要求环焊缝质量保持在较高的水平上,对保证油气管道顺利运行起到了重大作用。但这类标准在一定程度上是经验的累积,没有考虑到缺陷的存在对环焊缝可靠性的影响,且由于缺乏科学的定量计算。按这类标准验收可能导致对危险性较小的部位要求过严,对于某些危险性大的部位却未加控制。第二类为基于断裂力学的符合FFS原则的“合于使用标准”。该类标准对已存在缺陷按照严格的理论分析作出评定,确定缺陷是否危害安全可靠性,并对缺陷的发展及可能造成的危险作出判断[12]。一般而言,FFS 原则给出了更宽容的可允许缺陷尺寸。因此,采用“合于使用标准”既可以保证长输油气管道顺利铺设运行,又提高了经济效益。

1.3 现行管道环焊缝缺陷评估方法

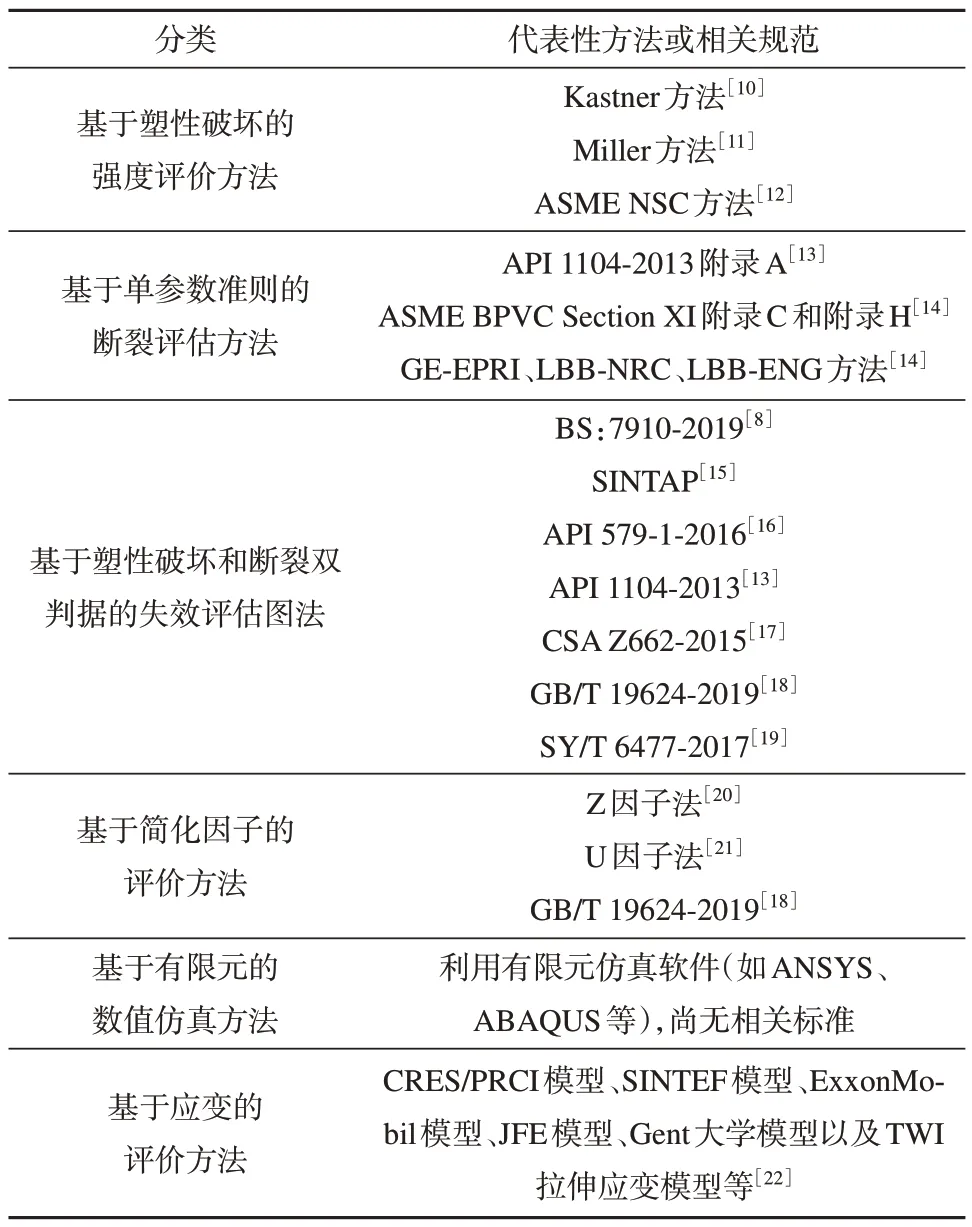

长输油气管道的环焊缝缺陷评估通常基于断裂力学理论和FFS原则,采用ECA技术判定缺陷的可接受程度。杨辉[9]根据环焊缝失效模式及服役要求、评估方法原理,将现行环焊缝缺陷评估方法分为基于塑性破坏的强度评价方法、基于单参数准则的断裂评估方法、基于塑性破坏和断裂双判据的失效评估图法、基于简化因子的评价方法、基于有限元的数值仿真方法和基于应变的评价方法,见表1。

表1 环焊缝缺陷评估方法Table 1 Evaluation method for girth weld defects

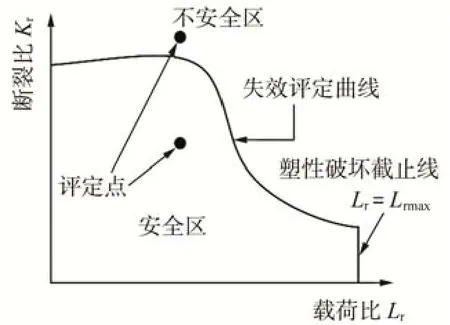

其中,基于塑性破坏和断裂双判据的失效评估图法(Failure Assessment Diagram,FAD)是目前ECA中应用最广泛的方法,其最早由英国中央电力局CEGB提出并形成R/H/R6“含缺陷结构完整性评定方法”,后来逐渐发展并被多个标准引用和完善。FAD 图(见图1)以载荷比Lr为横轴,即施加的一次载荷与塑性破坏所需载荷之比,表征结构对塑性失稳的抗力;以断裂比Kr为纵轴,即根据相应的应力强度因子将施加的载荷与材料的断裂韧性进行比较,表征结构对脆性断裂的韧性;失效评估曲线为外侧包络线,且与塑性破坏截止线(Lr=Lr,max)、横轴和纵轴组成安全区。评估原理为根据材料性能、缺陷情况、应力载荷等计算评估点和失效评估曲线,若评估点在评估图安全区以内,该缺陷安全;若位于非安全区,则意味着不安全,应立即停止运作,进行修补或按报废处理[23-24]。利用FAD 进行分析评定时,不同标准秉承的思路是相同的,即将结构的抗裂能力与在实际承载条件下裂纹的起裂能力相比较[25],但在Lr和Kr的计算及残余应力选取、适用范围等方面存在差异,部分规范的Lr和Kr计算公式如表2所示[3]。

图1 失效评估图Fig.1 Failure assessment diagram

表2 部分标准的Lr、Kr计算公式Table 2 Calculation formulas for Lr and Kr of some standards

2 基于BS:7910的ECA评估技术

英国标准BS:7910 “金属结构中可接受缺陷的评估指南”最早源于1980 年英国标准协会起草的PD6493—1980《焊接结构缺陷验收评定方法指南》,于1999 年正式发布(BS:7910-1999),成为英国国家标准。经过BS:7910—2005、BS:7910—2013、BS:7910—2015、BS:7910—2019 等多个版本变迁和完善,BS:7910 已成为可适用于各种类型的材料和结构、涵盖结构周期的不同阶段(设计、制造、操作、维修、延长寿命、故障调查)的评估标准。

与其他缺陷评估规范相比,BS:7910 不仅可以评估裂纹的重要性,从而避免因断裂而失效,还可以将延性裂纹扩展和疲劳裂纹扩展的稳定裂纹扩展效应纳入其中;并且将焊接残余应力、焊缝强度匹配的影响纳入断裂评估中;同时,基于BS:7910标准进行缺陷评估有着丰富的实际工程经验。因此,本节针对环焊缝断裂行为,以BS:7910 为例简介环焊缝ECA断裂评估流程,并分析其要点。

2.1 ECA断裂评估流程

基于BS:7910的ECA断裂评估流程为:①对载荷和应力进行定义和分类。在对载荷进行分类时,要区分会导致塑性破坏的载荷和不会导致塑性破坏的载荷,由载荷确定的应力为主应力P(会导致塑性破坏)和次应力Q(不会导致塑性破坏,但在某些情况下当作主应力分析);②根据公认的标准,如BS 7448、BS EN ISO 15653、BS EN ISO 6892 等,确定材料的拉伸性能和断裂韧性等数据;③明确缺陷的类型、位置和尺寸;④选择合适的评估级别;⑤根据管道参数和实际工程条件计算载荷比Lr和断裂比Kr;⑥建立FAD图,绘制评估曲线和评估点;⑦若在使用条件下存在亚临界裂纹增长机制(疲劳、蠕变等),需要对增长程度进行量化;⑧评估结果意义的分析;⑨当该级别下的评估点位于不安全区,并不一定意味着缺陷存在不安全,必要时可采取细化应力分析、重新对缺陷进行表征、建立更高级别的FAD图等手段进行评估;⑩得出结果,形成报告。

2.2 ECA断裂评估要点

(1)评估等级的选择。

根据可用材料的性能和所需的保守度等,BS:7910评估曲线可分为三个级别:一级评估为常规评估曲线,相对保守;二级评估为基于材料特性的特定缺陷评估;三级评估为基于特定结构的数值模拟评估。相比一级评估,二级评估曲线更能反映材料性能差异,对焊缝或热影响区的缺陷评估结果更精确。而三级评估对数据和计算的要求更高,综合推荐选用二级评估建立失效评估曲线。根据二级评估建立失效评估曲线,相关公式如下:

式中σY为屈服强度;σU为抗拉强度;E为弹性模量;εref为参考应变。

(2)评估时缺陷表征规则。

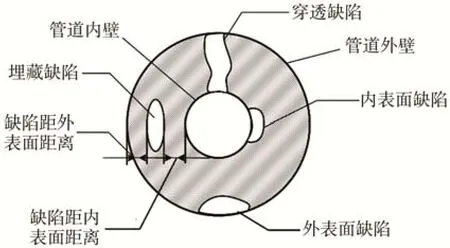

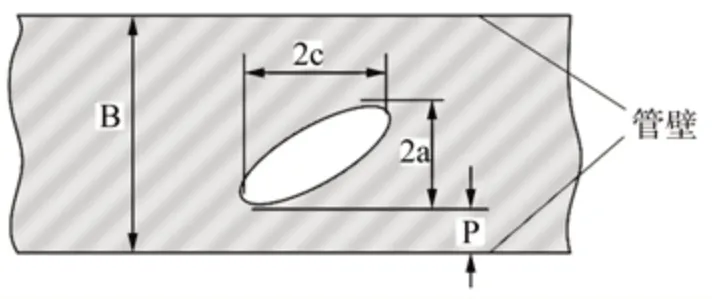

缺陷评估时,需要对无损检测出的缺陷进行简化表征处理。①确定缺陷类型。环焊缝缺陷按方向可分为环向缺陷和轴向缺陷;按位置分为穿透缺陷、内表面缺陷、外表面缺陷和埋藏缺陷,如图2 所示[2]。②对于单个缺陷,一般将其简化为椭圆形或矩形,用长度和高度表征缺陷尺寸。以埋藏缺陷为例(见图3),a为缺陷半高、c为缺陷半长、B和p分别为壁厚和缺陷表面距管壁最短距离。③与单个缺陷相比,多个邻近的缺陷会产生相互作用进而导致更严重的影响,因此在进行缺陷评估的时候,应将多个缺陷复合为更大的单个缺陷,复合规则详见BS:7910—2019条例7[8]。

图2 环焊缝缺陷类型Fig.2 Types of girth weld defects

图3 埋藏缺陷尺寸Fig.3 Size of buried defects

(3)缺陷容许尺寸计算。

通过ECA 技术不但可以评估检测出的环焊缝缺陷,还可以根据实际工程条件得到缺陷容许尺寸,为无损检测提供依据。其具体方法为:通过逆向迭代的方法,编写程序计算焊缝缺陷容许尺寸。即给定初始缺陷尺寸,以微小的尺寸增量进行迭代,在程序运行的每一步中,都结合相关公式计算评估点坐标,当坐标点位于评估曲线之内时,程序继续运行,当评估点恰好位于评估曲线上时,计算停止,此时即可得到缺陷容许尺寸[26]。

2.3 考虑焊缝强度失配的ECA评估方法

焊缝的强度失配是影响裂纹扩展及断裂失效的重要因素[27],在ECA 评估中,BS:7910—2019 附录中新添加了关于考虑焊接接头强度失配的ECA断裂评估方法。考虑焊缝强度失配的ECA 断裂评估流程与常规ECA 断裂评估流程最大的区别在于失效评估图的建立与载荷比Lr的计算。考虑焊缝强度失配的失效评估图建立流程如下:

(1)计算强度失配系数M。M一般定义为焊缝金属的屈服强度与母材金属的屈服强度之比[28]。

(2)确定强度失配的极限载荷FMe。根据不同的裂纹情况,FMe的计算在BS:7910—2019附录P中给出了具体的求解方式。

(3)计算等效材料的应变硬化指数NM如下:

(4)计算强度失配条件下塑性破坏截止线Lr,max:

(5)建立失效评估曲线f(Lr)。该部分需要考虑焊缝与母材是否为连续屈服材料,对高钢级管道而言,一般焊缝与母材均为连续屈服材料,因此f(Lr)的计算公式如下:

式中EW、EP分别为焊缝和母材的弹性模量。

(6)根据实际工况,计算载荷比Lr和断裂比Kr,建立评估点。需要注意考虑强度失配的接头,断裂比Kr计算公式不变,见表2,载荷比Lr的计算为:

3 ECA技术在油气管道环焊缝中的应用及其问题探讨

3.1 ECA技术在油气管道环焊缝中的应用

通过ECA技术可以确定焊缝中缺陷的验收值,合理挖掘焊缝的承载潜力,达到安全经济的目的,因此在油气管道迅速铺设的今天,ECA技术在该领域得到了广泛的应用。

(1)利用ECA技术建立缺陷验收标准和对已有缺陷进行安全评定。在荔湾3-1项目海底管道项目中,通过ECA技术对海底管道环焊缝的表面缺陷和内部缺陷的临界尺寸进行评估,建立海底管道对接环焊缝的缺陷接收标准,达到降低海管焊接返修率、缩短施工周期的目的[29]。高喆惠[26]等对管道环焊缝和螺旋焊缝表面裂纹缺陷进行安全评定,定量分析了管道缺陷处的安全裕度,并结合评定方法,通过迭代给出了最大运行压力下焊缝缺陷容限尺寸,为管道的安全运行和维护提供了理论指导。李明[30]等基于BS:7910 对服役多年的X70 钢管道的环焊缝埋藏裂纹缺陷进行安全评价,结果表明,埋藏裂纹缺陷均在标准允许范围,管道可以安全运行。

(2)利用ECA 技术明确不同缺陷的危害程度,分析ECA 各参数对缺陷的验收值敏感性大小。张世涛等[31]在给定裂纹尺寸、载荷条件下,针对国产高铌X80管线钢焊接接头焊趾处的表面裂纹、埋藏裂纹进行二级安全评定,明确了对于相同尺寸的表面裂纹和埋藏裂纹,表面裂纹的危险性要大于埋藏裂纹。姚乾瑜等[32]对埋藏裂纹进行了2A级断裂评估,并应用敏感度函数和敏感度因子的方法,分析了断裂韧性、主应力和材料力学性能对极限裂纹尺寸的影响,并得到了各自的敏感度值。

(3)在给定初始裂纹缺陷尺寸前提下,确定环焊缝最低要求断裂韧性值。失效评估曲线中不同阶段代表不同的失效模式,随着裂纹扩展,可能发生脆性断裂失效、延性断裂失效、塑性失稳失效等,失效模式主要取决于材料的断裂韧性。因此,可以通过确定环焊缝的断裂韧性,使环焊缝不发生脆性断裂失效,从而获得环焊缝最低要求断裂韧性值。

3.2 环焊缝缺陷评估中应用ECA技术相关问题

在管道建设中采用ECA对环焊缝进行评估,可以避免部分缺陷被返修,从而加快管线铺设进度[33]。但国内应用管道环焊缝ECA 技术尚存在一些问题,分述如下:

(1)环焊缝缺陷的精确识别。环焊缝缺陷检测主要依靠无损检测技术进行,在实际检测过程中,不同检测技术对同一缺陷的类型、尺寸、位置描述中有时会存在偏差;而且管道内检测时对于环焊缝异常信号很难进行准确识别及判定。因此,如何精确定义缺陷及处理检测时偏差是应用ECA 进行缺陷评估过程中亟需解决的问题。

(2)环焊缝性能的精确表征。FAD图的建立基于环焊缝的力学性能指标。由于环焊缝内部存在根焊、填充焊、盖面焊、粗晶区、细晶区和熔合区等多种不同的组织部位;而且不同管道的焊接工艺规程不同,在实际焊接过程中焊接参数也会发生变化,使得环焊缝的性能特征复杂多样;同时进行缺陷评价时需要考虑性能实验所得管道材料参数取值的代表性,且必要时需要商定适当的附加安全系数。因此,对于环焊缝性能的精确表征将是ECA技术的研究重点。

(3)载荷应力参数的确定。在油气管道铺设到运营阶段,作用于管道环焊缝上的载荷是多种多样的,由此产生的应力包括施工过程中装配应力、错边等引起的弯曲应力、焊接产生的残余应力、外部土体移动导致的附加应力等,而这类参数的确定是进行ECA评估的前提条件。

(4)优化参数计算方程和缺陷表征准则。BS:7910 等相关标准对环焊缝不同类型缺陷都给出了相应的应力强度因子和参考应力方程,即不需要进行相关的有限元分析就可以利用FAD 分析。但部分极限载荷或参考应力解来自于2D 有限元分析,有时会偏于保守[34-36]。利用计算能力快速增长的有限元方法将会是优化参数计算方程的途径之一。不同FAD标准中的缺陷再表征规则各不相同,但其科学依据并不明确,值得进一步研究。

(5)基于应变的ECA技术研究。以往的管道多采用基于应力的设计要求,即管道的环向应力不得超过设计系数与钢管标准规定的最低屈服强度的乘积,并且现行大多数ECA相关规范均是基于应力建立的。而对于可能发生大塑性变形的地震区和永冻带的管道,则是基于应变设计的,即对管道容许拉伸应变进行规定。此时基于应力的ECA 技术将不再适用,需要基于应变对环焊缝进行评估,国内对这方面研究较少。

4 结论

(1)环焊缝是长输油气管道的薄弱环节,其失效主要是由缺陷与载荷共同作用下引起的开裂。利用ECA 技术来评估焊缝中各种缺陷的适用性是保证管道安全运行、降低运营成本的关键。

(2)ECA 技术基于“合于使用”的思想,采用断裂力学的方法分析缺陷对环焊缝的影响,具有安全经济可靠的特点。基于塑性破坏和断裂双判据的FAD法是目前国内外应用最广泛的缺陷评估方法。推荐基于BS: 7910 对长输油气管道环焊缝进行缺陷评估和建立缺陷验收标准。

(3)利用ECA技术对环焊缝缺陷的评估方法近些年取得了较大的进步,最新的BS: 7910—2019中已将强度失配纳入到评估过程中。但是,在进行ECA评估时仍应注意载荷应力参数的确定、缺陷的精确识别、环焊缝性能指标的表征以及基于应变的ECA技术等方面的问题。