蒸汽发生器焊接堵管残余应力数值模拟及寿命预测

杨二娟,李 勇,米紫昊,刘福广,刘 刚,石岩松,赵 雷

1.西安热工研究院有限公司,陕西 西安 710054

2.天津大学 材料学院,天津 津南 300354

0 前言

随着第四代核反应堆服役温度的提高[1],保证其高温下的安全运行具有重要意义。蒸汽发生器(Steam Generator,SG)是核电系统中最关键的设备之一,其作用是将核反应堆的热量转换成水蒸气,推动汽轮发电机组产生电能,被称为“核电之肺”[2]。同时,SG 作为一回路压力边界的重要组成部分,还起着防止放射性产物泄露的作用,但也是一回路系统最薄弱的环节[3],因为长期高温、中子辐照以及腐蚀介质的恶劣服役工况等会导致蒸汽发生器传热管产生腐蚀[4]或辐照损伤,导致蒸汽发生器传热管破损,使放射性物质外泄,酿成重大安全事故。因此需要对存在安全隐患的蒸汽发生器传热管从给水端和主蒸汽出口两端进行封堵[5],避免重大核安全事故和社会负面效应的发生[6-8]。

1 焊接堵管残余应力的研究现状

SG 传热管常用的堵管技术有焊接堵管和机械堵管[9-11]两种。焊接堵管技术是一种采用焊接方法将堵头材料与管板中管孔周边形成局部冶金熔合,利用金属熔合达到较高强度与密封性能的堵管技术。由于热输入高度集中,焊接堵管在堵管过程中会产生较大的焊接残余应力和焊接变形,残余应力的存在为应力腐蚀开裂提供了力学条件,严重影响堵管接头的服役寿命。因此,对焊接堵管接头的残余应力进行计算和分析有重要的现实意义。闫宗宝[12]采用有限元方法研究了SG管子/管板的焊接过程,结果表明管板的堆焊层可有效降低焊接接头的残余应力。章贵和[13]等人设计了一种新型SG自熔焊焊接堵管堵头,并通过有限元模拟获得了相应的残余应力分布。李明[14]利用切割法测得了SG传热管/管板接头传热管内壁的焊接残余应力,结果表明,随着与焊缝中心距离的增大,轴向和周向残余应力均由拉应力向压应力转变。张俊宝[15]采用有限元模拟方法研究了蒸汽发生器异种钢的焊接残余应力,发现焊接残余应力主要分布在隔离堆焊层和热影响区。但是,目前多数研究均是针对传热管与管板之间的连接,对于焊接堵管工艺,还需要进一步分析计算其残余应力。

此外,在高温的服役环境下,SG 传热管及堵头会产生较为明显的蠕变现象,同时还承受着停堆和温度波动等因素造成的交变载荷作用,产生疲劳损伤,即SG 传热管堵管接头在服役过程中会受到较为严重的蠕变-疲劳交互作用。因此,定量表征蠕变-疲劳交互损伤并对焊接堵管接头进行寿命预测,对于保障SG 的安全运行尤为重要。目前常用的蠕变-疲劳寿命预测模型主要有三类,分别是基于Manson-Coffin 方程的寿命预测模型、基于应变范围区分方法的寿命预测模型,以及基于线性损伤累积准则的寿命预测模型[16]。Bahn等人[17]采用管-套圈接头试样研究了在蠕变条件下SG 管-管板接头的泄漏行为,结果表明,镍基合金管在500 ℃加压时泄漏率几乎为0,随着温度上升到680 ℃,开始出现大泄露现象。陈宝文等人[18]采用如下模型描述秦山二期核电厂Inconel 690 合金传热管的蠕变失效:

式中p为传热管压力(单位:kPa);T为传热管管壁温度(单位:K);σ为传热管承受的机械应力(单位:kPa);R为蠕变失效参数,当R积分值为1时,结构出现蠕变失效,而该时刻tf即为蠕变失效时间;mp为局部裂纹应力修正因子。

杨磊等人[19]开发了小型压水堆严重事故下一回路承压管道蠕变预测分析模型,该模型具备事故仿真以及分析的能力。刘桐[20]按照ASME 规范对高温气冷堆SG 管板进行热疲劳分析,认为在反应堆使用寿期内(30万小时),其停堆热启动的次数不应超过20次。赵雷等人[21]基于应力控制蠕变-疲劳非弹性应变损伤机制,提出了基于最小循环蠕变速率法和基于纯蠕变最小蠕变速率法的应力控制蠕变-疲劳寿命预测方法,在高寿命区有着较高的寿命预测精度。

以上多是对传热管或管板在蠕变或疲劳单一作用下的寿命预测,但材料在蠕变-疲劳交互作用下的寿命远低于单一蠕变或疲劳作用下的寿命,且不适用于高温条件下传热管-堵头焊接接头。本文建立了管板-传热管-堵头的有限元模型,分析计算了传热管焊接堵管接头的残余应力,并依据ASME规范[22],采用基于线性损伤累积准则的寿命预测模型,针对蠕变-疲劳交互作用下的焊接堵管接头进行了寿命预测,分析了焊接堵管接头的服役可靠性,进一步保障了先进反应堆的安全运行。

2 Incoloy800H 和T22 合金材料属性及本构模型的建立

2.1 材料属性

蒸汽发生器选用Incoloy800H 管材作为主蒸汽管板、传热管高过热段的材料,T22(21/4Cr1Mo)管材用作传热管预热段、沸腾段和低过热段的材料。Incoloy800H合金属于Ni-Fe-Cr合金,力学性能、耐高温腐蚀性能和耐高温蠕变性能优良;T22 是铁素体耐热钢,常用于壁温≤580 ℃的管道。

利用JmatPro 软件计算得到了Incoloy800H 和T22 合金的密度、热导率、比热、弹性模量、泊松比、热膨胀系数和屈服强度。热力学性能与温度相关,两种材料的具体热力学性能如图1所示。

图1 Incoloy800H和T22材料的热力学性能Fig.1 Thermodynamic properties of Incoloy800H and T22 materials

2.2 本构模型

研究表明[23],材料最小蠕变速率(/h)与应力σ之间的关系可表示为:

式中A为材料常数;n为应力指数。符合上式关系的蠕变也被称为幂律蠕变。

材料蠕变断裂时间TR(h)和应力σ(MPa)的关系可表示为:

式中k是为材料常数;α为应力指数。

而高温低周疲劳下的材料寿命Nf与应变范围εt之间关系可以基于Mason-Coffin方程[24]表示:

式中εt为应变范围;Nf为材料发生失效时的循环周次;C和β为材料常数。

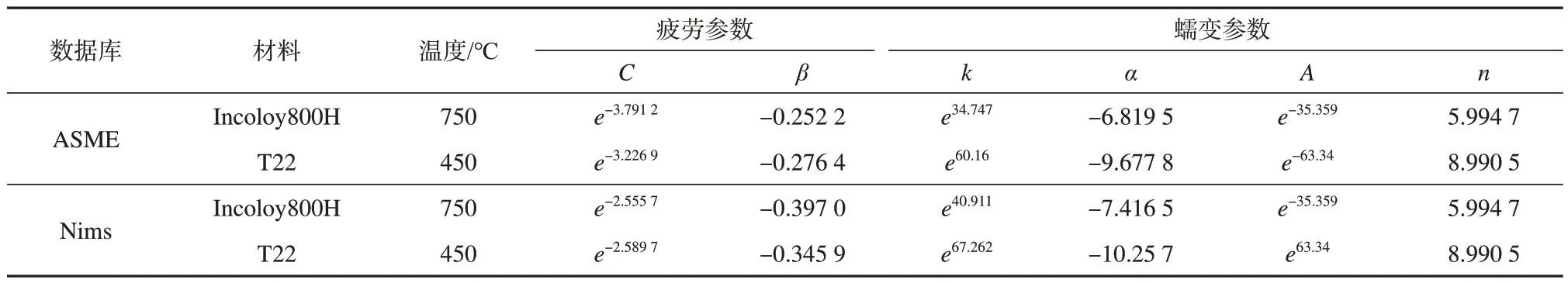

根据ASME标准和Nims数据库,获得了750 ℃下Incoloy800H和450 ℃下T22的蠕变与疲劳数据,并基于最小二乘法非线性拟合方法,建立了Incoloy 800H和T22蠕变和疲劳本构模型,如表1所示。

表1 Incoloy800H和T22的本构模型拟合参数表Table 1 Constitutive model fitting parameter table of Incoloy800H and T22

3 焊接堵管残余应力数值模拟

3.1 几何结构

本文分析的蒸汽发生器焊接堵头结构由管板、传热管、堵头、焊缝四个部分组成。根据设计要求,过热段(750 ℃)的管板、传热管、堵头均采用Incoloy800H材料,低温端(450 ℃)的管板、传热管、堵头均采用T22材料,为简化模型,焊缝也设置为同样的Incoloy800H 材料或者T22 材料。本文计算分析了两种焊接堵头结构的残余应力,其中A型堵头焊缝位于堵头和管板,B 型堵头焊缝位于堵头和传热管上,两种结构分别如图2所示。其中,传热管的尺寸为19 mm×3 mm。

图2 两种焊接堵头结构示意Fig.2 Schematic diagram of the structure of two welding plugs

3.2 有限元模型

本文采用顺次热-力耦合,即将热分析得到的温度场计算结果作为力分析的预定义场进行残余应力计算的方法计算焊接堵管的残余应力。由于需要分析两种焊接堵头结构以及两种材料,建立有限元模型a~d分别计算其残余应力,如表2所示。

表2 建立的堵管残余应力分析有限元模型Table 2 Established finite element model for residual stress analysis of blocked pipes

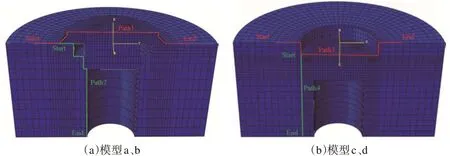

为重点分析焊缝及其附近区域的残余应力,细化焊缝附近的网格。模型采用六面体网格,两种焊接堵管模型的网格划分如图3所示。

本文采用的热源模型是双椭球体热源,该热源考虑了热源移动时热量前后分配的差异以及在深度方向的变化,对于焊接模拟具有较高的精度。参照实际TIG焊工艺,焊接速度14 mm/min,焊接电流86 A,电弧电压16 V,热效率取0.7。温度场分析时考虑热对流和热辐射的影响,参考相关分析资料,接头与周围环境的对流换热系数取10 W/(m2·K),辐射黑度取0.85[25],室温取25 ℃。应力场分析时固定管板上端面和下端面的边缘。

3.3 焊接堵管接头残余应力模拟结果及讨论

3.3.1 温度场结果与分析

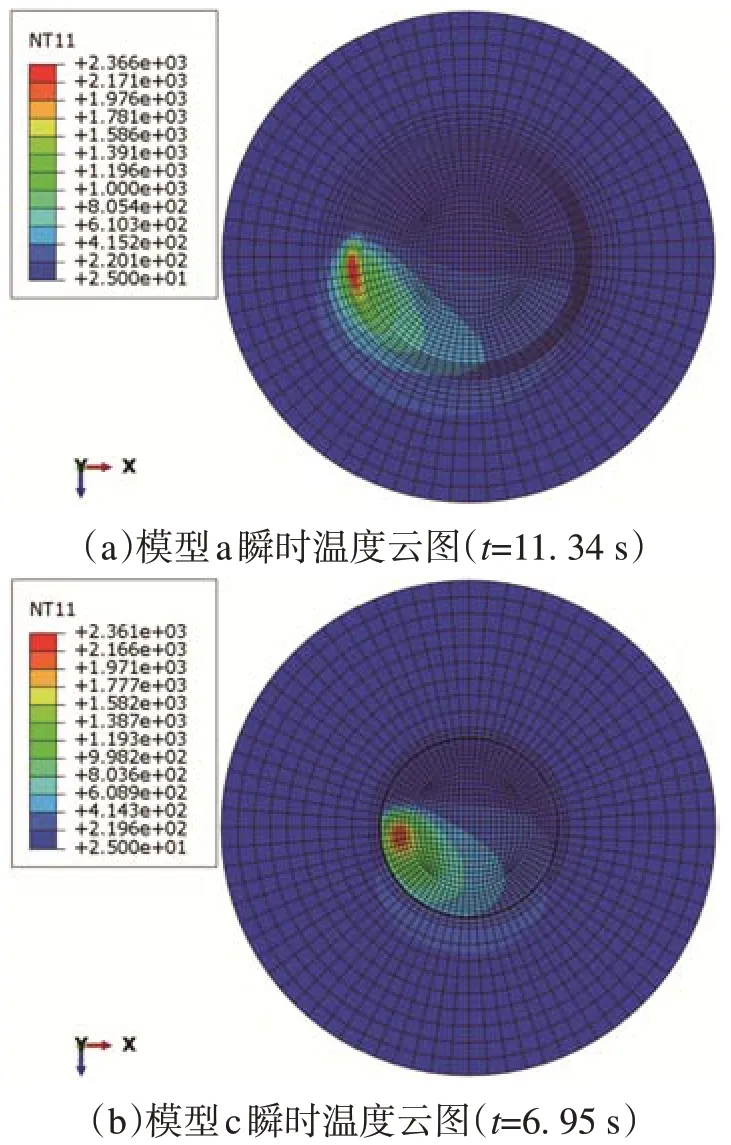

焊接过程中,模型a瞬时温度云图(t=11.34 s)和模型c瞬时温度云图(t=6.95 s)如图4所示。热源顺时针转动,从瞬时温度云图可以看出,焊缝中心的温度在2 360 ℃左右,且有明显的拖尾效应,可见本模型与实际焊接过程较为相符。

图4 焊接过程中的瞬时温度云图Fig.4 Instantaneous temperature nephogram during welding

3.3.2 应力场结果与分析

为对焊接堵管接头的残余应力进行周向、径向和轴向的分析,以堵头的径向、周向、轴向分别定义为柱坐标系的径向(R)、周向(T)、轴向(Z)方向,取模型的1/2进行观察,如图5所示。对于模型a、b,建立了特征路径Path1 和Path2;对于模型c、d,建立了特征路径Path3和Path4。图6给出了局部坐标系下模型a焊接冷却后的Mises等效应力、径向(S11)、环向(S22)、轴向(S33)的残余应力分布云图,图7给出了模型a两条特征路径上的应力分布。

图5 建立柱坐标系及特征路径Fig.5 Establish cylindrical coordinate system and feature path

图6 模型a焊接残余应力分布云图Fig.6 Welding residual stress distribution cloud diagram of model a

图7 模型a特征路径残余应力分布曲线Fig.7 Residual stress distribution curve on the characteristic path of model a

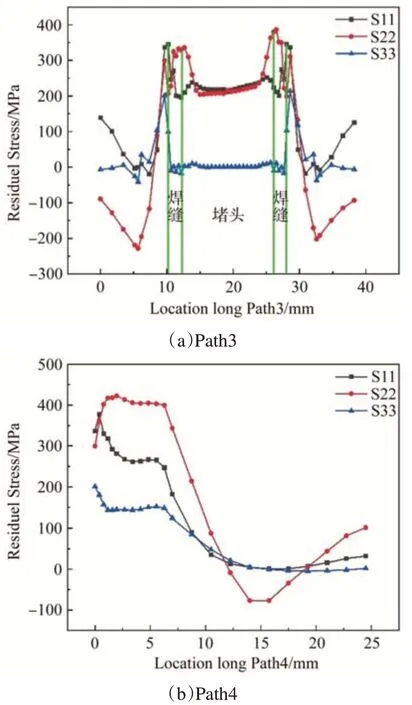

从图6 可以看出,焊接堵管(模型a)完成后,焊缝根部出现了明显的应力集中,周向的残余应力较大,周向残余拉应力最大值为323 MPa,是引起应力腐蚀开裂的主要原因。图7显示了管板-焊缝-堵头表面的残余应力分布,可以看出,除堵头靠近焊缝的区域,其径向残余应力为压应力,其余区域各个方向的残余应力均为拉应力。三个方向的残余拉应力的最大值均出现在焊缝区域。局部坐标系下模型a焊接冷却后的Mises、径向(S11)、环向(S22)、轴向(S33)的残余应力分布云图如图8所示。由图8可知,模型c在焊根处同样出现了较大的应力集中,但三个方向的残余拉应力值均高于模型a,其原因在于模型c的焊缝在内部而模型a的焊缝在外部,模型c的焊缝受到的拘束作用更强,焊接时模型c焊缝受热膨胀产生的压缩塑性应变更大,导致焊缝冷却时产生的残余拉应力更大。其中径向残余拉应力最大值为435.6 MPa,周向残余拉应力最大值为466.2 MPa。模型c 表面和传热管外表面的残余应力分布情况见图9,在焊缝及其附近区域径向和周向的残余应力均为拉应力,而轴向残余应力基本为0;沿着路径4 可以发现,传热管外表面的径向和周向残余应力均为先增大后减小。径向残余应力在大于15 mm的位置已经很小,说明焊接残余应力在径向的影响范围不大。

图9 模型c特征路径残余应力分布曲线Fig.9 Residual stress distribution curve on the characteristic path of model c

4 焊接堵管寿命预测

4.1 蠕变-疲劳寿命预测方法

焊接堵管接头在服役过程中会受到高温蠕变-疲劳交互作用,为预测焊接堵管接头在服役过程中的寿命,本文根据ASME规范[16]给出的线性损伤累积(Linear Damage Summation,LDS)准则进行寿命预测,蠕变和疲劳损伤应满足下列关系式:

式中 (Nf)j是j类循环的设计许用循环次数;(n)j是第j类循环的作用重复次数;(TR)k是在时间间隔k过程中,根据所研究的点上出现的一定应力和最高温度确定的许用持续时间;(Δt)k是时间间隔k的持续时间;q是时间间隔;D是总蠕变-疲劳损伤,由材料的蠕变-损伤包络线限制。

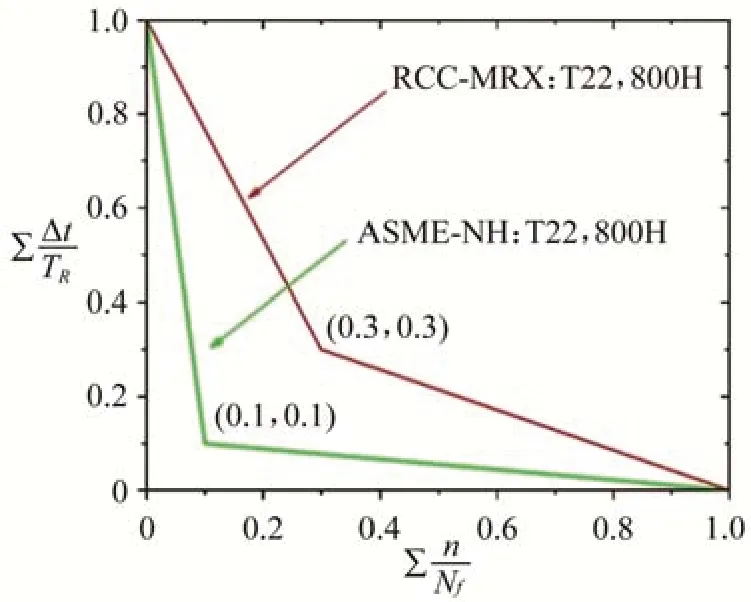

针对Incoloy800H 和T22 材料,ASME 和RCCMRX 标准分别给出了这两种材料的蠕变-疲劳损伤包络线,如图10所示。当材料的疲劳损伤值和蠕变损伤值位于或在包络线上方时,即认为材料可能萌生裂纹,不可继续服役。ASME 标准中转折点值取(0.1,0.1),而RCC-MRX标准中转折点值取(0.3,0.3)。由于ASME 标准过于保守,本文依据RCCMRX标准。

图10 蠕变-疲劳损伤包络线Fig.10 Creep-fatigue damage envelope

对于疲劳损伤的计算,本文取核电站的设计寿命为40 年,设置传热管应变范围为0.3%、0.25%、0.2%、0.15%四种工况,假定在其40 年的设计寿命里循环1000 次;对于蠕变损伤的计算,需结合应力场计算所得残余应力以及蠕变本构模型。通过编写子程序,当蠕变-疲劳损伤超过包络线时,便中止程序的运行,以此获得焊接堵管接头的寿命。

4.2 焊接堵管接头寿命预测结果

根据ASME规范,对焊接堵管接头的服役寿命进行预测,结果如表3所示。从表中结果可知,在同一数据库下,不开坡口的A型堵头的寿命高于开坡口的B型堵头;对于同种结构,ASME数据下预测结果较为保守。从预测结果看,低温端采用T22堵头,基本能够满足在整个寿命期内服役的需要;而高温端的Incoloy800H 堵头则需要定期检测保证服役的可靠性。

表3 焊接堵头各工况下蠕变-疲劳寿命预测结果(年)Table 3 Creep-fatigue life prediction results of welding plugs under various working conditions (year)

5 结论

(1)焊接堵管完成后,焊缝根部会产生明显的应力集中现象,残余拉应力最大值也发生在此处。

(2)A 型堵头焊接完成后的残余拉应力最大值低于B型堵头,前者为323 MPa,后者为466 MPa。

(3)A型堵头的预测寿命高于B型,且ASME标准相较于Nims 数据库,预测结果较为保守。基于Nims 数据,低温端使用T22 材料作为堵头,基本可保证服役时的可靠性,高温端的Incoloy800H 堵头则需要定期检测保证服役的可靠性。