不锈钢薄板激光焊接头变形及预测研究进展

张 杨,陈捷狮,周 斌,张文帅,仇晨龙,杨尚磊

1.上海工程技术大学,上海 201620

2.上海市激光智能制造及质量检测技术服务平台,上海 201620

3.中国船舶重工集团公司第七研究所,上海 201108

0 前言

随着向轻量化和精密化发展的趋势,不锈钢薄板因其表面光滑、抗蚀性等优良性能在微电子仪器、医疗设备、航空航天、精密仪器制造等行业具有广阔的发展空间[1-3]。0.1 mm厚不锈钢薄板是制造新能源电池双极板的主要材料[4]。连接不锈钢的首要方法是焊接,约25%的不锈钢需要经过焊接方能使用[5]。目前薄板的焊接方法有电磁脉冲焊接[6]、冷金属过渡焊接[7]、TIG 焊接[8]、搅拌摩擦焊[9]以及高能束焊接(比如等离子弧焊[10]、激光焊[11-18])。在各种焊接技术中,激光焊接具有低干扰性、焊后形变小等优点被广泛采用,被认为是焊接薄板的首要选择[19]。研究激光焊接工艺对焊缝成形的影响有利于加强对焊接变形的预测和控制。薄板相较于厚板更容易发生变形,尤其是对板厚敏感的屈曲变形严重影响着焊缝质量和部件安全[20],屈曲变形产生的形状误差对产品装配的精度和服役寿命产生负面的影响[21],因此研究薄板焊接变形的机理和规律具有重要意义。焊后变形的矫正成本昂贵,且变形的不一致性不利于实现自动化生产,影响生产效率,不符合时代背景。在已知变形的情况下对工件进行反变形法处理控制焊接变形是可取的[22]。因此不同工艺条件下的焊接变形预测也变得十分重要[23]。

本文基于薄板互联结构在各运载行业应用的重要性,以薄板结构激光焊接工艺特点为辅,焊接变形机理及预测为主的研究脉络,系统论述了激光焊接工艺下焊缝几何尺寸的研究现状,以熔池边界构造几何函数研究焊缝几何尺寸对焊接变形的研究进展,概括性总结了焊接变形预测的关键技术、创新思路,旨在推动新型薄板轻量化结构在各制造行业的广泛应用。

1 激光焊接对焊缝几何尺寸的影响

激光焊接是一种以高功率密度熔化母材形成焊接接头的远程加工的焊接方法。如图1 所示,与其他焊接方法相比,激光焊接具有能量更集中、热影响区范围小等特点[24-26]。焊缝的几何尺寸包括熔化深度、熔化宽度、余高、焊趾角度等,以往研究表明不同的激光焊接工艺下,具有不同的焊缝几何尺寸和微观组织甚至是不同的缺陷[25,27]。在激光焊接中,焊缝几何形状受到激光功率、焊接速度、离焦量以及约束条件等主要因素影响。一般条件下,熔深和熔宽与激光功率呈正相关,与焊接速度呈负相关。而离焦量主要影响焦点进入工件的距离,如果焦点进入工件则得到如图2 所示沙漏形状的焊缝。Hao 等[28]采用3 mm 厚的304 不锈钢进行光纤激光振镜焊接实验,研究振荡参数对焊缝成形的影响。研究发现:随着频率的增加,焊缝形状由粗钉形依次变为V形和U形。

图1 不同焊接方法的HAZ尺寸和穿透深度[26]Fig.1 HAZ size and penetration depth of different welding methods[26]

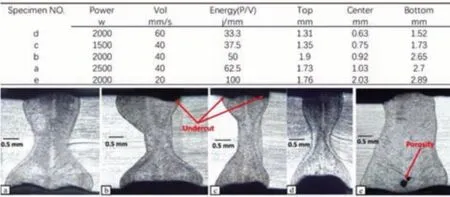

图2 离焦量为-2 mm时热输入对焊缝几何尺寸的影响[29]Fig.2 Effect of heat input on weld geometry with -2 mm defocus[29]

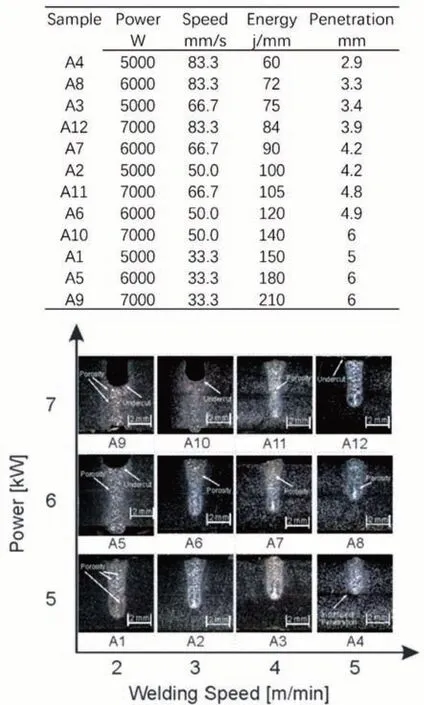

为了更准确、更清晰地描述焊接工艺对焊缝成形的影响,部分学者开始引入热输入,热输入的定义为单位长度上输入工件的热量,其定义式为Q=P/v(式中Q为热输入,P为激光功率,v为焊接速度)。研究结果表明:热输入对焊缝尺寸有直接影响[29]。如图3 所示,热输入的增加导致了大熔宽、高熔深。值得注意的是,A5、A9、A10三个样品都是由于大的热输入而被熔透,同时,大的热输入产生的更大尺寸的熔池导致飞溅产生;另一种可能是,大的热输入照射到母材时就使得母材汽化,这两种方式都会导致母材的熔融金属量少于需要的熔融量形成焊接缺陷。随着热输入增加到100 J/mm时,焊缝中出现了气孔,这可能如前所述,是熔池在空气中剧烈反应导致的结果。

图3 焊接功率和焊接速度对焊缝形状的影响[25]Fig.3 Effect of welding power and welding speed on weld shape[25]

为了更加直接地描述激光参数的三个变量,引入能量密度概念。能量密度定义为单位面积上输入工件的能量,其定义式为E=P/(v·F),式中E为能量密度,F为离焦量。研究表明,能量密度对焊缝几何形状有明显影响[12],光斑直径减小和焊接速度增加都能实现能量密度恒定,在确定的能量密度下,熔深随着光斑直径减小和焊接速度增大而增大。光斑直径小和焊接速度快的组合可以实现更快、更好、更高质量的焊接。

夹具不同的安放位置也会导致进入母材的能量不同,夹具位置距离焊缝越近,较大部分的能量会进入夹具散失在空气中而非进入母材,而且由于热量的散失会导致较窄HAZ的出现,从而提升焊缝的力学性能[30]。

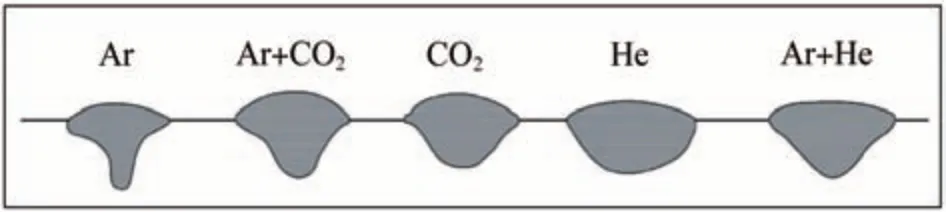

为了使焊接接头具有可接受的焊接轮廓和焊接质量,应仔细选择保护气体,不同的保护气体对焊缝几何形状的影响示意如图4 所示,由图可知不同种类保护气体下得到的焊缝熔深虽有不同,但是差距不大。因此,焊缝熔深受到保护气体种类的一定影响。

图4 不同保护气体导致的焊缝截面形状[26]Fig.4 Weld section shapes due to different protective gases[26]

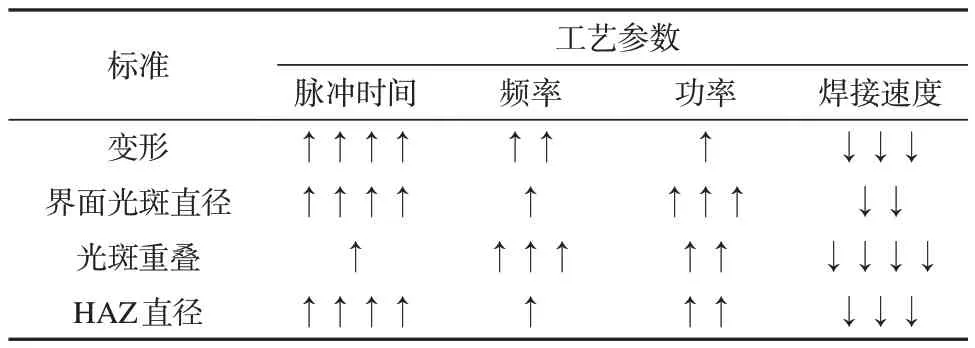

脉冲激光焊接薄板的标准重要性如表1 所示。脉冲时间及焊接速度对激光焊接变形和热影响区直径的影响最大。研究还表明[28],焊接从锁孔模式转变为不稳定模式和从不稳定模式转变为热传导模式的焊接速度阈值分别为24 m/min和48 m/min,这说明焊接速度也会显著影响熔池的形状和尺寸。焊接速度日益成为研究重点,焊接速度的提高不但可以减少变形,还能提高生产率。但是为了制备所需质量的焊缝,需要在正式实验之前评定出合理的能量密度范围和工艺窗口[31]。

表1 焊接参数对工艺标准的影响程度[32]Table 1 Impact degree of welding parameters on process standards[32]

2 焊缝几何形状与焊接变形的关系

母材与激光发生复杂的冶金反应形成熔融的金属即熔池,不同的熔融金属体积和微观组织分布及含量会影响肌键力的大小,可由公式Ft=200Q计算出大小[33]。将焊缝三维模型转变为焊缝横截面二维模型可以简化问题。为了更加准确描述横截面上的焊缝几何形状对焊接变形的影响。由已知熔合线边界如何准确有效地预测激光焊接引起的角度变形是一个难题,Yi等[21]针对图5a所示的三种典型焊缝形状,提出了以图5b熔池边界为参考的三种函数,利用函数切线的改变量来表示角度变形的大小,各阶段角度变形量与焊缝几何尺寸函数关系如式(1)、式(2)、式(3)所示。这种方法以固有应变法得出的横向收缩转换为比例系数,通过几何关系得出角度变形量。通过函数关系式可以看出,不同的焊缝几何形状得到的角变形不同。这也从实验上和理论上证实了焊缝几何形状与焊接变形具有相关性。

图5 典型焊缝形状和焊缝几何参数示意[21]Fig 5 Typical welding beam shape and schematic diagram of weld geometric parameters[21]

3 不锈钢薄板焊接变形预测

工艺参数很大程度上会影响焊接变形,焊接变形的预测也一定程度上依赖于薄板激光焊接工艺的特点。快速加热和冷却使得焊接变形成为不可避免的缺陷,理解变形的机理是减少缺陷的首要前提。焊后修正和消除变形既耗费成本,且效果不好。为了改善这一问题,须在焊接前采取热弹塑性法或者固有应变法等预测焊接变形的方法提前预知变形并采取控制措施[35]。

3.1 变形的机理

理解变形的形成机理有助于更好地从源头上对变形提出有效控制措施。如图6 所示,在焊接过程中激光光斑照射的区域发生最大的焊接变形,并且变形呈现出相对于初始平面向上的面外变形,在原来激光光斑停留的地方产生相对向下的变形。随着激光光斑移动,最大变形位置也开始移动,当焊接完成时,构件的最大变形发生在焊缝末端及焊尾(见图6b)。在冷却过程中,熔池金属开始收缩,最大的变形发生在焊缝两端;而远离焊缝的区域变形量逐渐减小,最终整个板材形成马鞍状(凹凸凹形状)。

图6 激光焊接工艺中焊接板的三维焊接变形轮廓Fig.6 3D welding deformation profile of the welding plate in the laser welding process (P=1 100 W,v=8 mm/s,D=0 mm,G=15 L/min)[11]

焊接变形的产生是加热和冷却循环期间不均匀的温度梯度导致在焊接接头中产生了不均匀的应力,使得刚度较低的薄板产生变形。从力学的角度讲:激光照射到的区域及附近区域的温度高于远离激光光斑的区域。高温部分的区域受热开始膨胀,但受到周围低温区域的阻碍,会在焊接接头中形成应力。在焊接过程中,高温金属热膨胀时的热应力为σp,远离焊缝的低温区域受到拉应力σt。当σp>σel(材料屈服强度)时,熔池会压缩构件将热膨胀转变为压缩塑性应变,这种应变是不可逆的[11]。如图7a 所示,红色区域表示由热应力引起的弹性应变,这种应变是可逆的,在冷却过程中,弹性应变得到释放,熔池内部开始收缩,由于熔池边界不同受到不同方向上的力,产生不同的角度变形,如图7c所示。

图7 焊接角度变形机理示意Fig.7 Schematic diagram of the welding angle deformation mechanism

3.2 焊接变形的预测

到目前为止,有两种常用的理论可以预测焊接变形。一种是热弹塑性有限元法,这种方法适用于中小型模型,因为通常需要较长的计算时间;另一种是针对大结构焊接的固有应变法。然而,当使用固有应变法估计焊接变形时,必须事先获得固有变形[35]。热弹塑性分析和固有应变分析计算的结果都接近于测试测量结果[36]。

热弹塑性法可以跟踪焊缝每个时刻的温度场与应力应变场。该方法分为直接耦合和间接耦合,在实际使用中,由于应变产生热的效应并不明显,而且直接耦合相比于间接耦合需要求解雅可比矩阵,需要更多的计算资源,因此常采用间接耦合的模式来进行焊接热力耦合分析计算。焊接过程中每个节点的温度分布可以由控制方程进行计算求解。因此热源模型及其参数是决定模拟结果与实验结果误差的关键所在。对于激光焊接而言,因其大深宽比的特点,目前使用最广泛的热源有半椭球体热源[37]、锥体热源模型[24]、组合热源如上部球形加下部锥形[38]等。如图8a、8b、8c 所示常用于激光复合焊接,图8d、8e、8f常用于单光束激光焊接。表2列出了部分热源模型的实验与模拟误差大小。关于热源的校核,可以采用模拟得出的温度场和实验得出的焊缝形状进行对比调整,也可以通过模拟得出的应力场和实验测得的应力场进行比较并调整。网格的划分决定模拟的精度和计算量,甚至会决定模型的收敛性。在一般情况下,为降低偏差和提升计算效果,在焊缝及近缝区划分密网格,在远离焊缝处采用大尺度网格等。在分割网格时,还必须注意网格的连续性问题。在保证准确度的前提下,提高效率主要有如下三种方式:过渡性网格划分技术[37]、结构单元代替连续实体单元[39]、采用自适应网格划分技术[40]。这些技术既保证了精度要求,也兼顾了计算资源成本。根据经验判断,通常情况下焊缝区的网格尺寸至少不应大于热源模型特征尺寸的50%,网格尺寸越大,则峰值温度越高,这是对中心热输入的过度计算的结果。随着网格尺寸的减小,差异逐渐减小。在m=0.31re 的情况下(re 为5%中心热源能量的半径),峰值温度的误差约为1.5%。时间增量步dt对于峰值温度的影响较大,当dt较大时,热循环曲线前半部分出现振荡的现象。使用dt=0.015 s 和dt=0.025 s 预测的热循环曲线相对平滑[41]。单个因素的影响都是由上限的,因此讨论网格尺寸和时间增量对于峰值温度的影响是有必要的。如图9所示,可以很清晰地看出,网格尺寸对于峰值温度影响不如时间增量步对其的影响,而且网格尺寸逐渐增大,峰值温度有先升高后降低的分布规律。而随着时间增量步的逐渐增加,峰值温度逐渐增加,并且幅度越来越大。材料高温性能参数的选择也决定了模型的可靠性、误差精度、收敛性,甚至有时还会导致锁死现象[42]。部分学者[43-44]采用热力学计算软件计算材料的高温性能参数,模拟出的结果误差小。最后,为了更加准确地描述焊接过程,应采用单元生死技术描述焊缝金属的熔覆现象,为工业生产提供了一定的技术支撑[45]。

表2 各种热源对比误差[15]Table 2 comparative error diagram of various heat sources[15]

图8 常见热源模型几何示意[15,24,37,38,46]Fig.8 Geometric schematic diagram of the common heat source model[15,24,37,38,46]

图9 网格尺寸与时间增量步之间的相关效应对峰值温度的影响[41]Fig.9 Effect of correlation effects between grid size and time increment steps on peak temperature[41]

固有应变法也是一种分析大型结构件的模拟方法。首先需要计算出焊缝的固有应变,再通过有限元软件进行计算,可以很大程度上减少计算时间。固有应变法和热弹塑性法的对比如表3 所示。目前,两者组合的研究成为热点,通过热弹塑性理论计算出塑性应变量,再施加到焊缝中通过固有应变法求解。这种方法得出的结果与实际的工厂数据相近,同时降低了计算成本和资源的使用[47]。计算时间比热弹塑性有限元法中使用的时间短得多。对于汽车工业应用,基于固有应变理论的弹性有限元法是一种新兴的模拟方法[48]。此外,基于大变形理论的固有应变法也能够精确模拟焊接过程。

表3 热弹塑性法和固有应变法的对比Table 3 Comparison of thermal-elastic-plastic method and inherent stress variation method

4 结论与展望

激光焊接工艺方法已在不锈钢薄板结构互联结构中展现出巨大优势,并且成为焊接薄板结构的首要选择。针对薄板焊接工艺特点及变形预测开展了研究,分析并总结了焊接工艺对焊缝几何尺寸和变形预测的特点,并且取得了一定的研究成果。但现有的激光焊接工艺仍面临着新的挑战,焊接变形的精确预测及控制仍然是该领域的重点。

(1)从热输入和能量密度角度描述了激光功率、焊接速度、离焦量等因素对于焊缝几何尺寸的影响。熔深和熔宽与激光功率呈正相关,与焊接速度呈负相关,离焦量改变进入或离开工件表面的距离实现熔深和熔宽的改变。另外还指出夹具和保护气体也对焊缝几何尺寸具有一定影响。

(2)不同的焊缝几何形状代表着不同的熔融金属体积,从而导致整个焊缝过程中的肌键力不同,影响焊接变形。总结了不同焊缝形状对于焊缝角变形的公式。

(3)概括了热弹塑性法和固有应变法预测焊接变形的现状,尤其总结了热弹塑性变形的热源模型、网格尺寸、时间增量步的误差,组合热源具有更低的误差。

(4)目前对于焊接变形的研究鲜见关注熔池流动和相转变的研究,并且材料高温性能参数的获取也成为限制焊接变形精确预测的原因。另外,随着现代工业轻量化进程加快,异种结构与材料的应用已经成为发展的必然趋势。高强度、低密度的复合材料、非金属材料的薄板结构激光焊接变形应受到关注。