热处理对SLM制备钛合金散热结构组织性能的影响

赵 萍,刘 鹏,王建阳,李怀学,范宏举,李壮胜

1.山东建筑大学 材料科学与工程学院,山东 济南 250101

2.黄海造船有限公司,山东 荣成 264309

3.中国航空制造技术研究院,北京 100024

0 前言

钛合金具有密度低、比刚度高、耐腐蚀性能和低温性能好、抗疲劳和蠕变性能好、无毒的优点,被誉为正在崛起的“第三金属”“智能金属”,是重要的战略金属材料[1]。其中,TC4合金是一种典型的α+β型双相钛合金,有良好的成形性、焊接性以及综合性能,在工业应用方面,占钛合金总使用量的75%~85%[2]。

选区激光熔化(selective laster melting,SLM)是一种利用高能束选择性熔化金属粉末的3D打印技术,运用离散及堆积原理,调整打印工艺参数等方法,实现性能的改善,具有可成形复杂结构件及表面成形质量好等优点[3-4]。目前,SLM 技术广泛应用于航空航天、发动机等先进制造等领域[5-6],SLM技术在TC4钛合金的制备中的应用已经较为成熟。

近年来,SLM制备TC4钛合金的研究方向主要集中于探究合理的热处理工艺,调整相的含量、形貌和尺寸,进而优化合金的组织和力学性能[7-9]。Fan 等人[10]研究发现,SLM TC4 合金试样经真空950 ℃/1 h/AC+540 ℃/4 h/AC 工艺处理后,微观结构转变为网篮组织,抗拉强度、屈服强度分别为1 206 MPa、1 122 MPa,伸长率达到13.42%。李文贤等[11]研究发现,950 ℃/1 h/WQ+650 ℃/4 h/AC 的固溶时效热处理工艺,合金显微组织为α+β 片层组织,且组织片层间距较小,热处理后试样的强度和塑性得到提高。Vrancken 等[12]研究发现热处理温度越高,α相粗化越明显,β相体积分数越高,越多的β柱状晶转变为等轴晶粒。但将SLM技术用于制造较为复杂的TC4钛合金结构件时,合金结构不同区域的组织与性能的差异会导致结构使用性能的显著下降,因此,在选择合适的整体热处理技术基础上,针对较为复杂的SLM 制备TC4 钛合金结构,对不同区域的组织与性能研究十分重要。

本文以SLM 制备的TC4 钛合金航空用散热结构件为研究对象,通过选取不同的热处理制度,并利用金相组织分析、X 射线衍射、硬度测试等手段,分析不同热处理条件下TC4 散热结构靠近和远离内孔区域组织结构与性能的特征及影响因素,为钛合金复杂结构件的SLM 制备及其后处理技术研究提供的试验与分析基础。

1 试验材料及方法

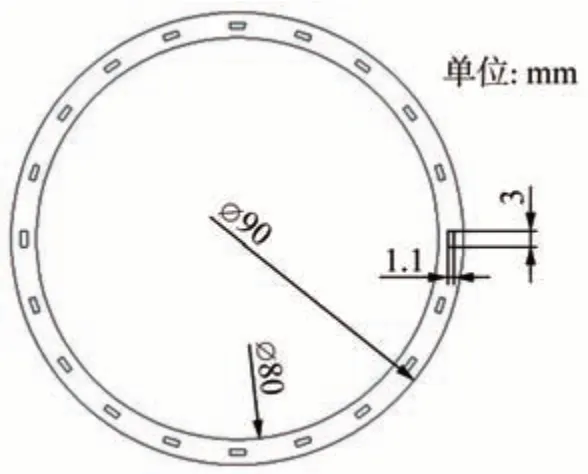

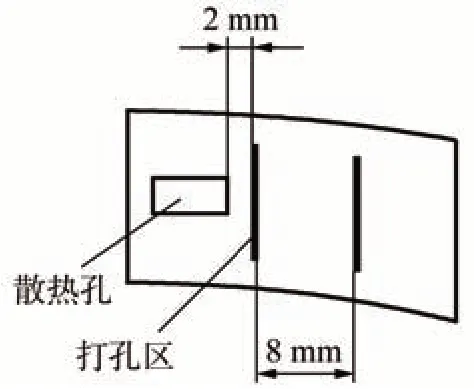

本研究对象为SLM 制备的TC4 航空用散热结构件(见图1),合金化学成分如表1 所示,样品尺寸为80 mm×5 mm。利用Nb-YAG 激光器的SLM-250HL 设备进行钛合金结构件的制备,加工参数为:激光额定功率400 W,扫描速度1 000 mm/s,保护气体为氩气。然后利用DK7625P 冲水机对试样进行切割,制备尺寸10 mm×5 mm×10 mm的试样。

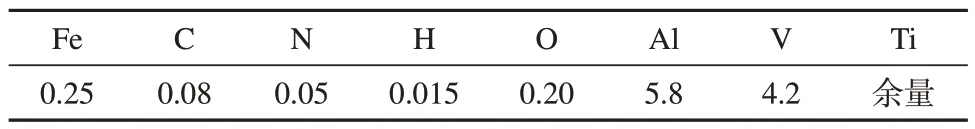

表1 SLM制备钛合金散热结构的化学成分(质量分数,%)Table 1 Chemical composition of titanium cooling structure prepared by SLM (wt.%)

图1 SLM制备TC4散热结构截面示意Fig.1 Cross section schematic diagram of TC4 cooling structure prepared by SLM

结构件热处理选用SX-6-13型电阻炉进行,各热处理工艺见表2。金相试样采用Kroll 显蚀剂(HNO3∶HF∶H2O 为3∶1∶16,比值为体积分数)进行试样腐蚀,腐蚀时间为30 s。然后采用HV-1000 显微硬度计、Nikon Epiphot 300U/200金相显微镜及D/max-2500/PC 的X 射线衍射仪对试样硬度、金相组织及相组成进行试验分析。

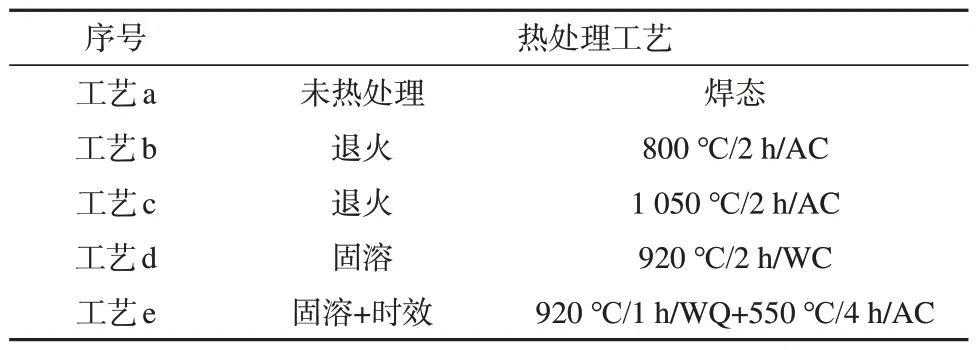

表2 热处理工艺及参数Table 2 Heat treatment process and parameters

2 试验结果与分析

2.1 显微组织结构

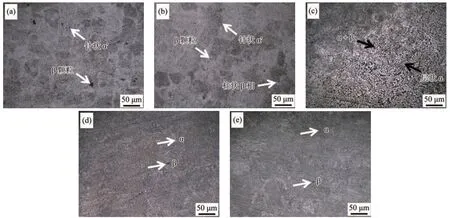

切取并制备金相试样后,在距离散热件内孔水平5 mm、垂直5 mm 处观察显微组织(见图2)。图2a为未经热处理的钛合金试样的微观组织,主要由大量的针状马氏体α'以及α 间隙的少量柱状β 相。并且可观察到散热内孔周围α'相含量较少,而远离内孔方向,逐渐出现高密度交错分布的片层状α'且β含量显著增加。

图2 TC4钛合金不同热处理试样的显微组织Fig.2 Microstructure of TC4 alloy samples with different heat treatments

图2b、2c为800 ℃/2 h/AC和1 050 ℃/2 h/AC退火状态下的显微组织。可以观察到,800 ℃退火处理时,合金晶粒尺寸与焊态合金相比没有明显变化。但随着温度的升高,细针状α'相逐渐分解成α相,β 相散乱分布在α 相中且含量有所增加;当采用1 050 ℃退火时,α 相由细针状生长为粗大板条状,而β 相晶界清晰可见。对比散热孔周围区域,可观察到散热件内孔周围的晶粒和组织更加均匀。这是因为散热孔周围最先受热,热量积累程度更高且热量散失速度比外置位快。

图2d、2e 分别为920 ℃固溶和固溶+时效处理的显微组织。固溶处理下可观察到其组织细小,主要存在弥散分布的α'和α 相,以及残留的高温β 相。当增加4 h 时效处理后,亚稳态组织分解变成稳定而又细小的α+β相和中间化合物。因此固溶处理时散热孔周围的晶粒相对外置位更加细小,固溶+时效处理后散热孔周围及外侧组织也相对均匀,差别较小。

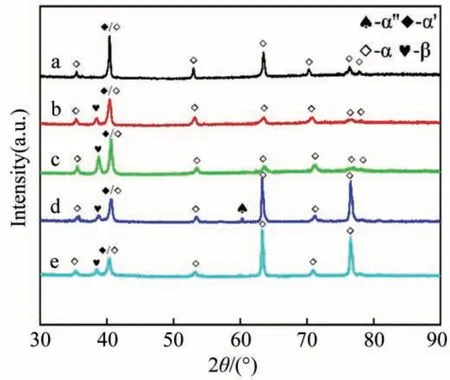

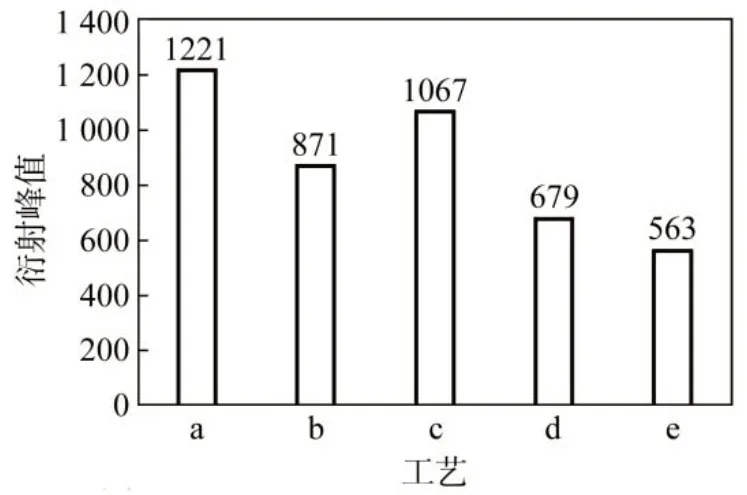

2.2 X射线衍射分析

不同热处理工艺条件下钛合金试样XRD 图谱如图3所示,其中α相衍射峰值如图4所示。观察图XRD 图谱中的α 相的衍射峰以及β 相的衍射峰可知:焊态的α相衍射峰比其他热处理工艺下的要高,β相衍射峰在所有热处理工艺下均存在。在焊态的TC4合金中只显示α 相,这是因为β 相含量极少,无法显示β相衍射峰。与焊态相比退火态的试样呈现出一定的规律:随着温度的升高,表征α的衍射峰强度逐渐升高,并且存在α'的衍射峰,α'相和α 相的晶体结构相同,两者在衍射图谱的位置相同[13]。β 相的衍射峰随着温度的升高逐渐加强。920 ℃固溶条件下,α相衍射峰峰值减小,β相衍射峰峰值增大,表明在此温度下α/α'相分解,β相出现长大迹象。增加4 h时效后,α衍射峰峰值减小但是降幅不大。

图3 不同热处理下TC4散热结构XRD分析结果Fig.3 XRD analysis results of TC4 cooling structure under different heat treatments

图4 不同热处理工艺下合金中α相衍射峰值数据Fig.4 Diffraction peak data of α phase in alloys under different heat treatment processes

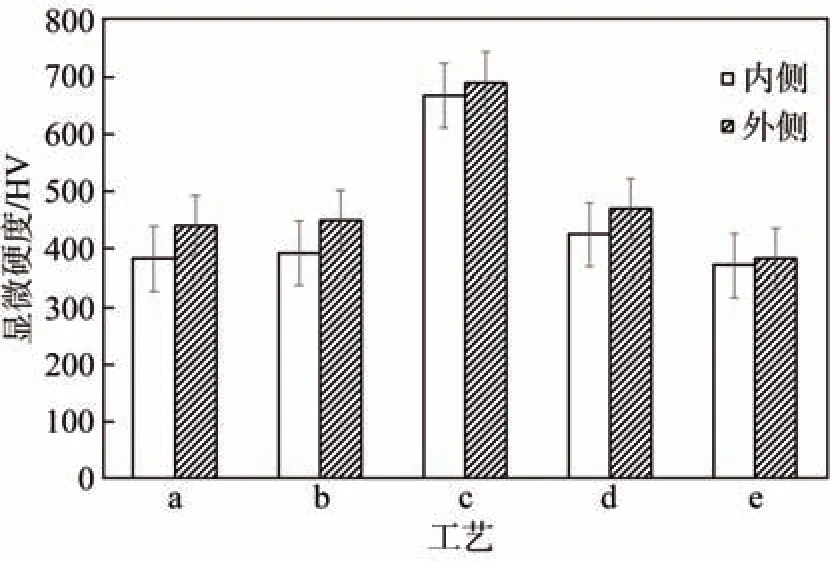

2.3 显微硬度分析

为了进一步研究分析不同热处理工艺下SLM制备TC4 合金组织结构变化对硬度分布对散热孔附近及外侧不同区域的影响,采用维氏硬度测试方法对各区域硬度分布进行测试,加载载荷0.2 kgf,加载时间10 s。对每个试样内外侧各抽取10 个测量值来分别计算平均硬度值,为了减少可能存在的误差,并且更好的评价合金性能,实际打点位置如图5所示。

图5 硬度测量位置示意Fig.5 Schematic diagram of hardness measurement location

测试结果如图6所示,试验结果表明:焊态散热孔周围硬度比外侧低,这是因为α'相多分布于外侧,α'相属于过饱和固溶体,硬度比α 相高。退火状态下的TC4相对于焊态的硬度有所提升,其中退火温度到1 050 ℃时外侧平均硬度达到690 HV0.2,内侧硬度达到663.3 HV0.2,内外侧硬度差值随着温度的升高有所减小。这是由于随着退火温度的升高,板条状α相大量增加且尺寸增大的结果。

图6 不同热处理工艺下显微硬度数值Fig.6 Microhardness values under different heat treatment processes

经920 ℃固溶后合金的内外侧显微硬度有所提高,内侧硬度比焊态高41.9 HV0.2,外侧高29.74 HV0.2。这是因为合金进行固溶后,形成亚稳态β转变组织。4 h时效后硬度降低了53~86 HV0.2,这是因为时效将固溶得到的β 相、次生α 相转变为细小稳定的等轴组织和片层组织。

综上所述,试样散热孔内侧硬度普遍比外侧低。进行退火处理后,随着温度的增加,硬度逐渐增大,在1 050 ℃出现最大值。进行固溶处理后,零件内外侧硬度比焊态略高,4 h 时效后,硬度降低且内外侧均低于焊态。

3 结论

(1)SLM制备的TC4钛合金散热结构件热处理前,为细针状马氏体组织。进行退火处理时,随着温度的升高,马氏体分解为板条状α相和细小β相。固溶处理时出现α'和α相以及残留的β相,继续进行时效处理后亚稳态组织分解生成弥散的α+β相。

(2)XRD试验分析表明,随温度升高,退火处理的试样与焊态相比组织中α相的衍射峰峰值有所升高,β相的衍射峰峰值逐渐增大。固溶时效的试样β相衍射峰的峰值较焊态有一定程度的升高,表明β相体积分数也是伴随加热温度的升高而增大,与前面金相观察到的微观组织变化规律相一致。

(3)热处理前后散热孔周围硬度均高于外侧。采用退火处理时,试样的硬度随着温度的升高而增加,在1 050 ℃时出现最大值(690 HV)。920 ℃固溶处理的试样相对于焊态有所提高,内外侧平均硬度达到447.21 HV,4 h 时效后,平均硬度低于焊态,约376.96 HV。