压力角对齿轮泵整体性能的耦合影响与分析

钟国坚, 杨元慧

(1.闽西职业技术学院信息与制造学院, 福建龙岩 364021; 2.龙岩学院物理与机电工程学院, 福建龙岩 364000)

引言

外啮合齿轮泵是依靠齿轮啮合位置周期性变化而连续吸、排油的一种容积泵[1],应用广泛,同时也存在着流量脉动[2]、径向力[3]、困油现象[4]一类的结构性缺陷。转速越高,困油现象越严重,阻碍了齿轮泵的进一步高速化发展[5-6]。其中,一对同尺寸齿轮副的重叠系数大于1,是产生困油现象的根本原因,重叠系数越小,困油现象越轻微[7];设置卸荷槽是缓解困油现象的主要措施[8],卸荷面积越大,困油现象越轻微。从如何降低重叠系数和提高卸荷面积两方面,业界展开了一系列的研究,一方面主要通过优化齿轮参数来降低重叠系数[9-10]和实现无根切[11-12],尤其经典文献[13]不仅系统地给出了卸荷槽的各种布置方式,且重点提出了30°压力角的降重叠系数方案,不过标准齿轮的压力角一般为20°,小压力角齿轮的承载能力较小,而大压力角齿轮虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况等;另一方面主要通过结构创新来提高卸荷槽的卸荷能力[14-16]。总体上,文献[17]认为大侧隙困油现象比小侧隙困油现象更严重,并从侧隙卸荷的角度,给出了大侧隙、小侧隙的具体界定标准。大压力角虽能有效降低产生困油的“主因”——重叠系数,但对给定卸荷槽下卸荷面积的影响,对齿轮泵整体性能尤其困油性能的影响,却鲜见相关文献报道。鉴于大侧隙齿轮副在齿轮泵上的应用最普遍,拟以相对于20°标准压力角的25°大压力角和大侧隙为例,就其对齿轮泵性能尤其困油性能的整体影响,做进一步的深入研究与分析。

1 泵用齿轮参数及其大侧隙卸荷槽

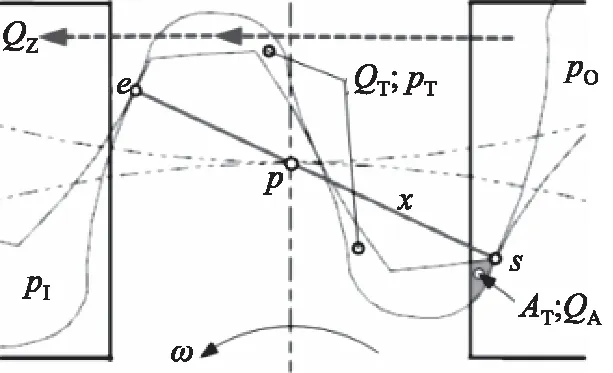

困油用卸荷槽以对称布置的常规矩形卸荷槽为例[18],如图1所示。其中,点e,s为形成大侧隙困油腔截面的前、后啮合点,卸荷槽间距为pbcosα,pb为基圆节距,α为压力角,点p为节点,ω为逆时针旋转角速度,x为sp的方向长度,当点s位于中心线出油侧时x为正,位于进油侧时x为负,pI,pO为泵的进、出口油压力。

图1 困油负荷及其卸荷途径

为避免除α以外的其他齿轮参数对泵性能分析的干扰,泵用齿轮副采用2个同参数的无根切齿轮,无根切齿轮参数统一取为模数m=3,齿数z=17,齿顶高系数h*=0.8,顶隙系数c*=0.25,压力角分α为20°,25°两种情况;工况参数统一取为额定排量qe=15000 mm3/r,额定转速n=1500 r/min,即ω=157.98 rad/s;油介质参数统一取为密度ρ=870 kg/m3,黏度μ=0.09 Pa·s。其中,取h*=0.8目的在于不至于造成重叠系数过大。

设无量纲齿顶圆半径εa、无量纲基圆节距εp为:

则:

式中, ra,r —— 齿顶圆半径、节圆半径

αa,σa—— 齿顶压力角、齿顶齿厚角

ε —— 重叠系数

由此可见,相对于α=20°,α=25°时的αa,σa,ε分别增大了10.58%、下降了16.36%、下降了9.64%。其中,ε越小,αa越大,传动角就越小,传力效率就越低;σa越小,径向密封效果就越差。

2 压力角对流量脉动和轻量化的影响

基于对称布置的双矩形卸荷槽设置,输出流量Q(x)的变化区间为x∈[0.5pb, -0.5pb],此时,有:

式中, w —— 齿宽

其均值即为理论额定流量:

(4)

理论额定排量qe和齿宽w为:

(5)

流量脉动系数δQ为:

(6)

以包裹齿轮副的长2(r+ra)、高2ra、宽w的最小方块体积V作为齿轮泵的简化体积:

V=w×2ra×(2r+2ra)

(7)

作为泵轻量化指标的单位排量泵体积Vq为:

由此可见,相对于α=20°,α=25°时的δQ,Vq下降了7.33%,0.37%。其中,α对δQ的影响较大,α越大,δQ越小,脉动质量越好;但对Vq的影响极小。

3 密闭困油的负荷流量及其卸荷途径

图1中,在x∈[0.5εpb,pb-0.5εpb]的困油变化区间内,困油腔容积变化率[19]为密闭困油的负荷流量:

QT(x)=2pbwω(0.5pb-x)

(9)

式中, x=0.5εpb及x=pb-0.5εpb为max(|QT|)的最大负荷流量位置,x=0.5pb为min(QT)=0的最小负荷流量位置。

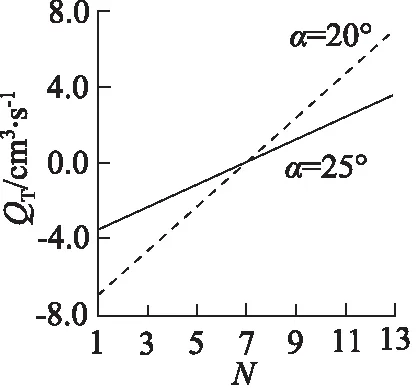

α分别为20°,25°,N=13下的负荷流量,如图2所示。其中,因α为20°和25°的困油变化区间不同,故以困油变化区间内的等分点N代替。

图2 2种压力角时的困油负荷流量

4 密闭困油两端面处的轴向缝隙流量

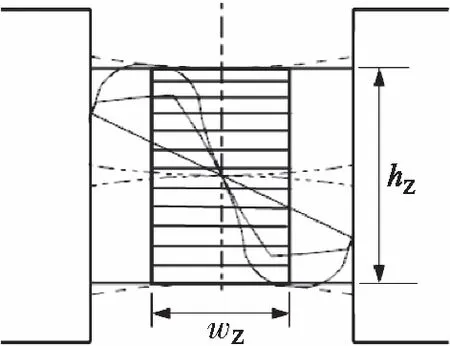

轴向缝隙流量可视为平行平板的缝隙流量,但由于困油腔的动态变化,平行平板的缝隙区域也将发生变化,如图3所示。采用长wZ、宽w、高hZ的标准平行平板缝隙出流公式来简化:

图3 轴向缝隙流量的平行平板简化

由平行平板缝隙的出流公式[20]得:

式中, pT—— 困油压力

cZ—— 轴向缝隙值

U —— 卷吸速度

“2×” —— 密闭困油两端面处2个轴向缝隙的卸荷途径

由此可见,其他参数相同时:

QZ(pT)∝cos-2α

(12)

α为25°时的QZ轴向缝隙流量增加了7.50%。

5 密闭困油两端面处的槽口卸荷流量

卸荷面积AT虽可精确计算,但所涉公式繁杂、计算量大,为此采用槽口卸荷面积的3D测量方法。

UGNX软件及其齿轮工具箱下的测量流程为:(1)由齿轮工具箱创建齿轮副的3D模型;(2)将困油变化区间划分成N个等分点,并得到相应的等分旋转角Δθ;(3)通过“编辑→移动对象”的旋转对象方法,由每一步的旋转角为Δθ,分别得到这若干等分点处的齿轮副3D啮合模型;(4)由卸荷槽口线与齿轮副轮廓线,通过“插入→设计特征→拉伸→区域曲线”,创建卸荷面积区域的拉伸体特征;(5)通过“分析→测量面工具”,分别得到N个等分点处的槽口卸荷面积。其中:

式中, rb—— 基圆半径

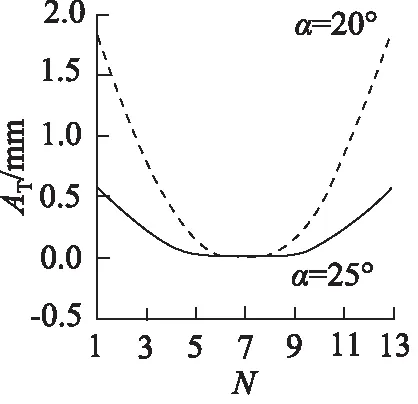

α为20°,25°,N为13下的槽口卸荷面积,如图4所示。其中,虽然α为25°时的ε下降了9.64%,导致max(|QT|)下降了49.14%,而max(AT)却下降了69.20%。

图4 2种压力角时的槽口卸荷面积

通过密闭困油两端面处的卸荷流量QA为:

式中, QA—— 以流出困油腔为“+”,否则为“-”。

6 大侧隙困油压力的计算模型

当忽略困油压缩及其与外界的其他流量交换时,由困油腔内各流量的瞬时平衡:

QT(x)+QZ(pT)+QA(x,pT)=0

(15)

的一维迭代(可由Excel工作表中的单变量求解来实现),得困油压力pT,在0.5εpb≤x≤0.5pb区间内:

在0.5pb≤x≤pb0.5εpb区间内:

得式(14)又为:

7 2种轴向缝隙值下的困油压力

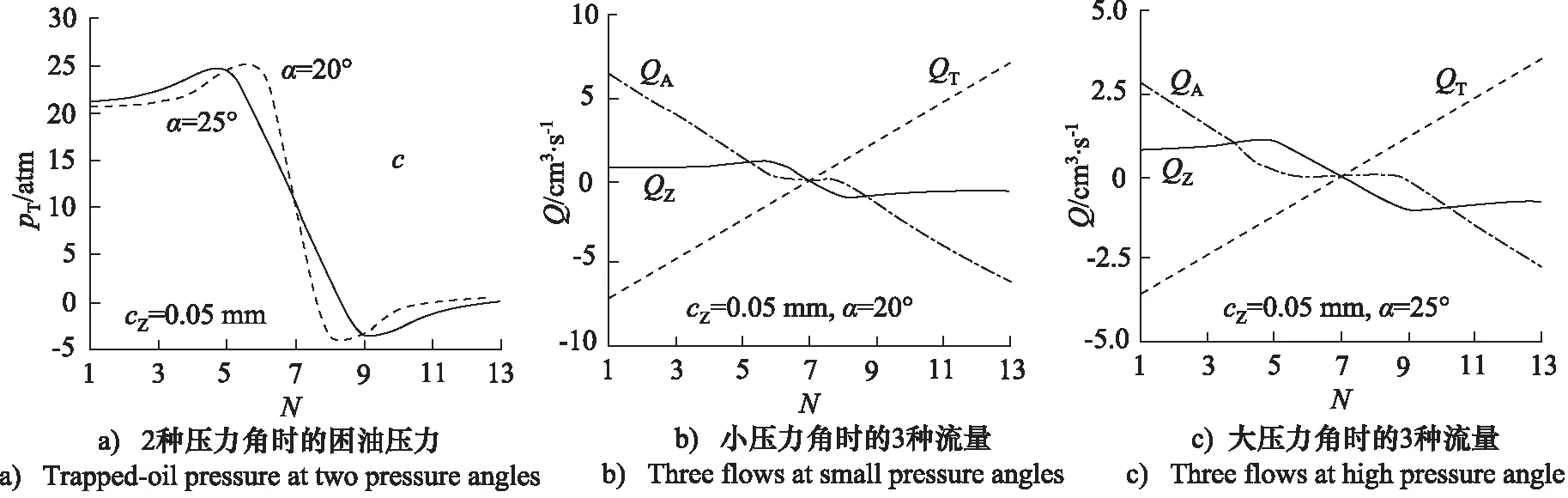

当取cZ为0.05mm的较小缝隙值时,α分别为20°,25°下的困油压力和困油腔内的3种流量情况,如图5所示,其中,困油压力的波动率:

图5 较小轴向缝隙值下2种压力角时的困油压力和3种流量

其中,max(|QT|)处的卸荷占比为:

由此可见,α为20°,25°下的困油现象均较严重,虽然α对困油压力波动率的影响很小,但α越大,QA的卸荷占比越小,QZ的卸荷占比越大,且仍以QA卸荷为主。

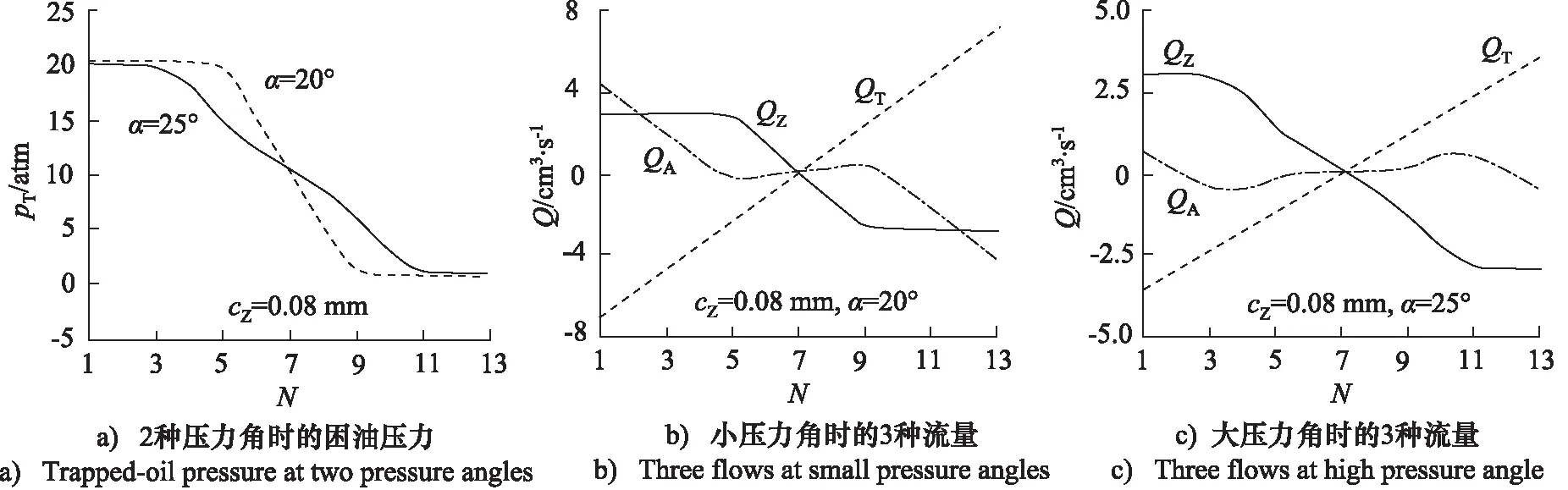

当取cZ为0.08 mm的较大缝隙时,α为20°,25°下的困油压力和困油腔内的3种流量情况,如图6所示。

图6 较大轴向缝隙值下2种压力角时的困油压力和3种流量

困油压力的波动率:

max(|QT|)处的卸荷占比为:

由此可见,α为20°,25°下的困油现象均非常轻微,同样虽然α对困油压力波动率的影响很小,但α越大,QA的卸荷占比更小,QZ的卸荷占比更大,且以QZ卸荷为主。

8 结论

(1) 相对于20°,25°时的重叠系数虽然下降9.64%,但是齿顶压力角却增大10.58%,顶齿厚角下降16.36%,由此降低了传动平稳性和径向密封效果;

(2) 相对于20°,25°时的流量脉动系数下降7.33%,单位排量泵体积下降0.37%,由此对流量脉动的改善相对明显,但对泵的轻量化效果改善很小;

(3) 相对于20°,25°时虽然重叠系数下降9.64%,最大困油下降49.14%,但卸荷槽的卸荷面积也同步下降69.20%,由此压力角的大小对困油现象的影响很小;

(4) 从困油的两大卸荷途径看,压力角越大,虽然卸荷槽的槽口卸荷占比越小,轴向缝隙的卸荷占比越大;但轴向缝隙较小时仍以卸荷槽的槽口卸荷为主,而轴向缝隙较大时却以轴向缝隙的卸荷为主;

(5) 槽口卸荷面积对其卸荷流量具有线性影响关系,而轴向缝隙对其卸荷流量却具有三次方影响关系,为此轴向缝隙对困油现象的缓解影响更灵敏且更明显。