用于光学玻璃CMP的高效稀土抛光液研究*

王 也 张保国 吴鹏飞 谢孟晨 李 烨 李浩然

(1.河北工业大学电子信息工程学院 天津 300130;2.河北工业大学天津市电子材料与器件重点实验室 天津 300130)

光学元件为光学系统的核心器件,其加工精度与效率极大地影响着光学系统的生产应用。实现光学零件超精密加工的方法不止一种,从加工成本与效率来看,化学机械抛光技术凭借实验设备相对简单,成本较低,在一定的工艺条件下可以达到极低的表面粗糙度等特点得到了广泛的应用[1-3]。YANG等[4]研究了CeO2抛光液对石英玻璃抛光性能的影响,在CeO2质量分数为1%时,石英玻璃的去除速率为248.9 nm/min,均方根(Root-Mean-Square,RMS)为0.40 nm。KRÜGER等[5]分别研究了CeO2磨料与SiO2磨料对SiO2介质的抛光性能,研究发现CeO2质量分数为1%时材料去除速率(MRR)为320 nm/min,SiO2质量分数为1%时MRR为100 nm/min。光学元件的超精密加工中,以SiO2为磨料的抛光液加工效率较低,因此在加工中常使用CeO2作为磨料。

CeO2抛光粉是一种优质的抛光材料,常用于航空玻璃、集成电路基板、眼镜片、液晶显示器、光学玻璃及各种宝石的抛光[6-8]。CeO2粒子比表面积大且具有很高的表面能,因此纳米CeO2粒子在水介质中极易团聚,稳定性较差,且团聚形成的大颗粒磨料在抛光过程中容易划伤工件,这大大影响了CeO2抛光液在实际应用中的效果[9-10]。纳米CeO2在水介质中的均匀分散已经成为制备高质量CeO2抛光液的关键。物理方法可以很好地实现CeO2抛光液的分散,但是当外力停止,CeO2粒子又会重新团聚。化学方法分散CeO2抛光液是指在抛光液中添加分散剂,分散剂吸附在CeO2粒子表面,通过化学作用抑制CeO2粒子的再团聚。

目前一般通过物理与化学方法结合来分散CeO2抛光液。本文作者通过球磨与化学药剂协同分散的方式制备CeO2抛光液。球磨能够通过机械作用减小颗粒尺寸、打开CeO2颗粒间的团聚,同时,球磨过程中添加分散剂,能够通过静电排斥和双电层效应防止CeO2粒子再团聚,达到悬浮液分散的目的。文中还研究了添加不同类型表面活性剂对CeO2抛光液分散稳定性的影响,探究了其对于光学玻璃化学机械抛光性能的影响,可以为CeO2抛光液的研发与光学玻璃的加工提供参考与借鉴。

1 实验部分

1.1 抛光液的制备与分散

使用长沙米淇仪器设备有限公司生产的YX QM-2L行星式球磨机对CeO2粉末进行湿法球磨,球磨时分别使用不同的有机酸(乙酸、丙酸、植酸)调节去离子水的pH值为3,然后取一定量CeO2粉末按质量比为1∶3加入预先调节好pH值的去离子水中混合均匀。球磨介质为直径0.4~0.6 mm的ZrO2球磨珠。球磨时料球比为1∶4,球磨时间为6 h,转速为700 r/min。

球磨后调节CeO2悬浮液磨料质量分数为1%,将该悬浮液作为样品,分别向等量样品中添加质量分数为1%不同类型的表面活性剂(离子型表面活性剂、非离子型表面活性剂),并调节溶液pH 值为4,研究不同类型的表面活性剂对于CeO2悬浮液性能的影响。

1.2 化学机械抛光实验

化学机械抛光实验在国产芮萱SSP-500研磨抛光机上进行,抛光垫采用工业上常用的IC1000,取质量分数为1% 、pH值为4的CeO2悬浮液对101.6 mm的石英玻璃进行抛光实验,石英玻璃(JGS2)的直径为100 mm,厚度为0.7 mm,SiO2纯度大于99%。基于前期的研究工作[11],初步确定抛光工艺参数如表1所示。

表1 石英玻璃的化学机械抛光工艺参数Table 1 Chemical mechanical polishing process parameters of quartz glass

1.3 性能测试

采用美国PSS 380激光纳米粒度测试仪,对CeO2悬浮液进行粒径和Zeta电位的测试,测试时调节CeO2悬浮液的pH值为4。使用美国Agilent Technologies公司生产的5600LS型原子力显微镜(AFM)分析抛光前后石英玻璃特征区域(5 μm × 5 μm)的表面质量。通过卡尔·蔡司公司生产的Sigma 500型的扫描电子显微镜(SEM)观察样品形貌。利用Mettle Toledo AB204-N电子分析天平称量石英玻璃片质量,得到抛光前后石英玻璃的质量差,3次测量取平均值后按式(1)计算材料去除速率(nm/min)。

(1)

式中:Δm为抛光前后石英玻璃的质量差(g);ρ为石英玻璃的密度(ρ=2.2 g/cm3);s为石英玻璃的面积(cm2),t为抛光时间(t=5 min)。

2 实验结果及讨论

2.1 球磨时添加不同调整剂对二氧化铈悬浮液分散性能的影响

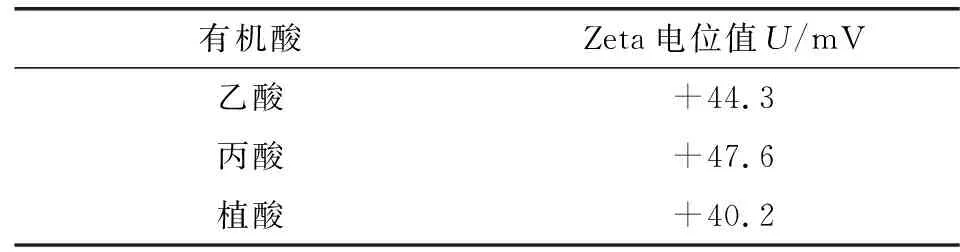

图1所示为不同有机酸(乙酸、丙酸、植酸)作为pH值调节剂时对CeO2悬浮液粒径分布的影响,表2给出了悬浮液的Zeta电位值。以乙酸(CH3COOH)为调整剂时,球磨后的悬浮液分散均匀,平均粒径D50为222.8 nm,D99为536.0 nm,此时悬浮液Zeta电位为+44.3 mV。悬浮液Zeta电位绝对值越大,表示颗粒间的静电斥力越大,当绝对值超过30 mV时表示悬浮液稳定性较好。故以乙酸为调整剂时CeO2颗粒之间不易团聚,悬浮液分散稳定性比较好。以丙酸(CH3CH2COOH)作为调整剂时D50为225.4 nm,D99为639.2 nm,虽然平均粒径相比乙酸作为调整剂时差别不大,但是粒径分布明显变宽,此时悬浮液Zeta电位为+47.6 mV,悬浮液分散情况较好,但是粒径分布变宽造成大粒径的CeO2粒子较多。以植酸(C6H18O24P6)作为调整剂时,D50为283 nm,D99为955.2 nm,平均粒径变大且粒径分布变宽,此时悬浮液Zeta电位为+40.2 mV,悬浮液放置3 h后距离液面0.5 cm处开始分层,悬浮液中大粒径颗粒较多造成CeO2粒子沉降现象明显。

图1 乙酸、丙酸、植酸为pH值调节剂时球磨后CeO2悬浮液粒径分布Fig.1 Particle size distribution of CeO2 suspension after ball milling using acetic acid,propionic acid, and phytic acid as pH value regulators

表2 乙酸、丙酸、植酸为pH值调节剂时球磨后CeO2悬浮液Zeta电位值Table 2 Zeta potential of CeO2 suspension after ball milling using acetic acid,propionic acid, and phytic acid as pH value regulators

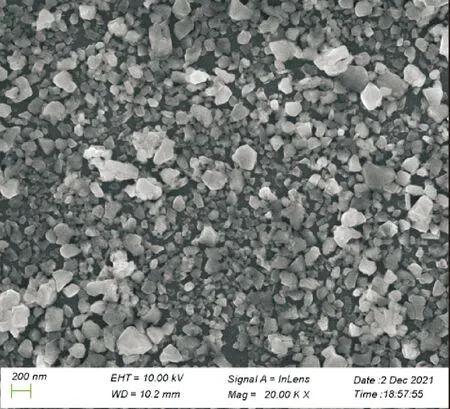

CeO2的零点电位(PZC)为7.9 mV[12],当溶液pH<7.9时,CeO2表面带正电,在静电力的作用下CeO2粒子间相互排斥,抑制了CeO2粒子絮凝团聚。有机羧酸能够以脱质子化的方式吸附在CeO2表面,加入乙酸后,悬浮液中部分CeO2粒子表面吸附多余的乙酸根离子,由于双电层作用会导致CeO2粒子之间互相排斥,从而提升CeO2悬浮液的分散稳定性。植酸分子量大且具有很强的螯合能力,能够与金属离子产生不溶性化合物,因此添加植酸以后悬浮液中磨料粒子团聚,平均粒径较大且粒径分布变宽,悬浮液分散不均匀。乙酸相比于丙酸性能更好,因此下文研究均使用乙酸作为球磨时的调整剂。图2所示为使用乙酸作为调整剂时CeO2悬浮液的SEM图,粒子形状不规则但分布比较均匀。

图2 CeO2粒子的SEM图Fig.2 SEM of CeO2 abrasive

2.2 不同种类表面活性剂对悬浮液分散性能的影响

图3所示为不同类型表面活性剂对CeO2悬浮液D50与D99的影响。图4所示为不同类型表面活性剂对CeO2悬浮液Zeta电位的影响。

图3 不同表面活性剂对CeO2颗粒尺寸的影响Fig.3 The effect of different surfactants on the CeO2 particle size

图4 不同表面活性剂对CeO2悬浮液Zeta电位的影响Fig.4 The effect of different surfactants on the Zeta potential of CeO2 suspension

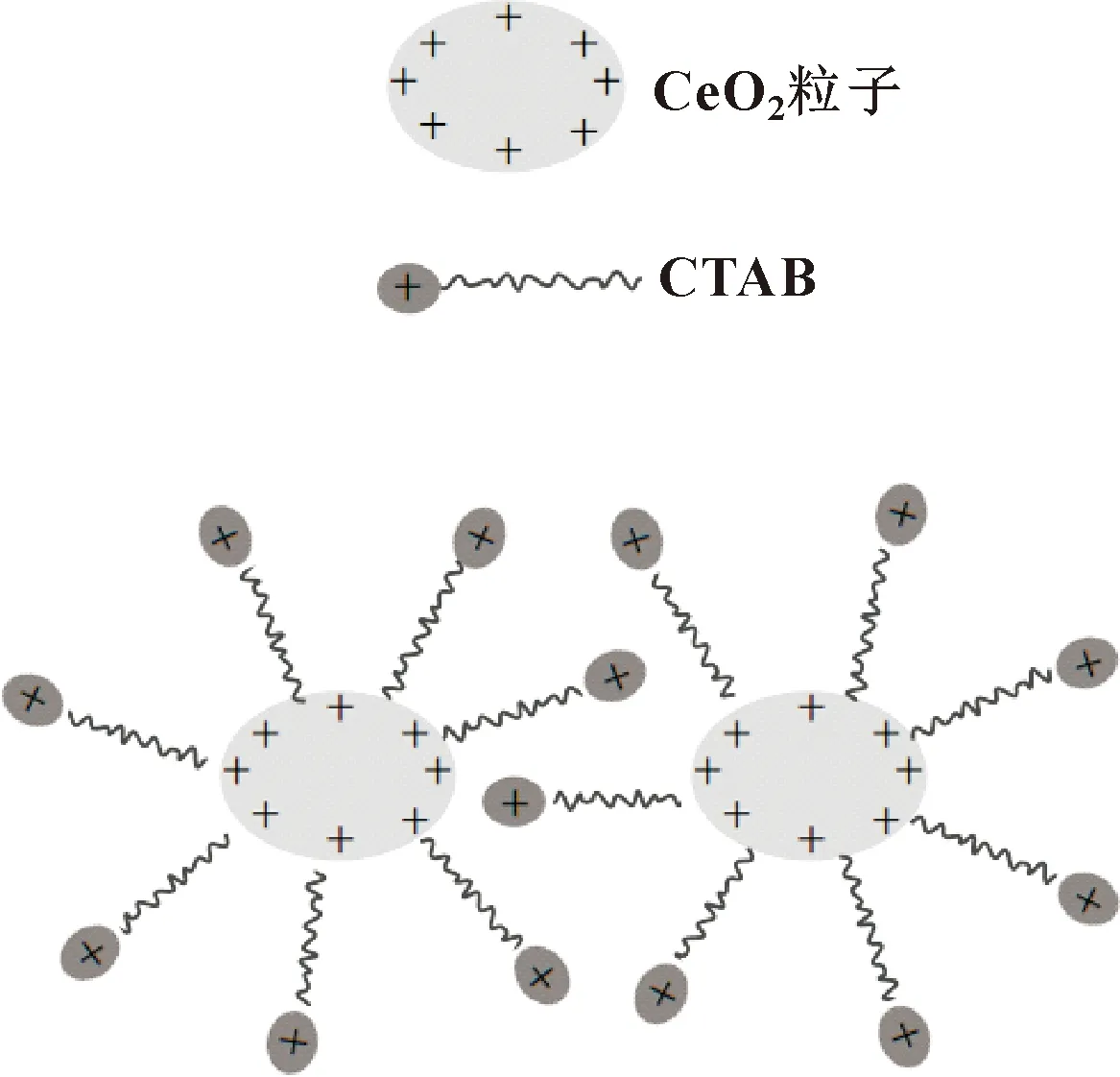

从图3与图4得知,在制备好的悬浮液中添加1%阳离子表面活性剂CTAB后,CeO2悬浮液D50为213.4 nm,D99为545.9 nm,CeO2粒子的平均粒径减小,同时CeO2悬浮液的Zeta电位升高至52.4 mV。这可能是因为加入阳离子表面活性剂以后由于同种电荷相互排斥,增大了CeO2粒子间的静电排斥作用,使得颗粒团聚的程度减小,平均粒径有所下降并且Zeta电位上升。CTAB分散CeO2粒子的过程如图5所示,添加CTAB以后悬浮液静置12 h没有明显分层。

图5 CTAB的分散示意Fig.5 Dispersion of CTAB

在制备好的悬浮液中添加1%非离子表面活性剂AEO-9后,CeO2悬浮液D50为224.7 nm,D99为536.1 nm,CeO2粒子的平均粒径略微增大,CeO2悬浮液的Zeta电位升高至49.2 mV。这可能是因为非离子表面活性剂AEO-9中的碳氢链吸附在纳米CeO2颗粒表面,AEO-9的聚合链部分延伸到水中导致产生空间位阻稳定作用使得悬浮液稳定分散[13]。AEO-9分散CeO2粒子的过程如图6所示,添加AEO-9以后悬浮液静置12 h没有明显分层。

图6 AEO-9的分散示意Fig.6 Dispersion of AEO-9

在制备好的悬浮液中添加1%阴离子表面活性剂AESE以后,CeO2悬浮液D50为430.5 nm,D99为1 348.8 nm,CeO2粒子的平均粒径明显增大,团聚现象明显,CeO2悬浮液的Zeta电位为-29.8 mV。这是因为阴离子表面活性剂AESE中的极性基团吸附在CeO2粒子表面使得粒子带负电荷,因此Zeta电位变为负值。带负电荷的阴离子表面活性剂AESE吸附在呈正电性的纳米CeO2粒子上,磨料粒子团聚产生了部分CeO2粒子沉降造成磨料分散不均匀。

在制备好的悬浮液中添加1%混合表面活性剂CTAB与AEO-9以后,悬浮液的D50为200.9 nm,D99为529.8 nm,Zeta电位为49.8 mV,平均粒径变小且粒径分布较窄。此时悬浮液中纳米CeO2粒子均匀地分散在水介质中,复配后静电作用与空间位阻作用共同作用使得CeO2悬浮液的分散性能提升。

总体来说,除了添加阴离子表面活性剂,其他类型的表面活性剂均能够提高CeO2悬浮液的Zeta电位,表明添加合适的表面活性剂有助于提升CeO2悬浮液的分散稳定性。

2.3 酸性体系下CeO2抛光液对石英玻璃化学机械抛光的影响

2.3.1 抛光液pH值对石英玻璃去除速率的影响

图7所示为抛光液不同pH值对石英玻璃去除速率的影响。可以看出,当pH为4时,材料去除速率达到最大为409 nm/min。pH值在抛光液中主要影响粒子间的静电作用力,SiO2的PZC为2.2 mV[14],因此在pH>2.2时,SiO2表面呈负电性。对于CeO2来说,在pH<7.9时,CeO2粒子表面带正电荷。纳米CeO2在表面电荷的吸引下吸附到SiO2表面生成Si-O-Ce软化层,静电作用力较强能够加快石英玻璃表面Si-O-Ce软质层的生成,软质层在机械作用下被去除[11,15-16]。在pH为4时去除速率最大,这可能是因为此时CeO2与SiO2之间静电作用力最大,化学作用增强从而提高了SiO2的去除速率。

图7 不同pH值下石英玻璃的去除速率Fig.7 The removal rate of quartz glass at different pH value

图8所示为不同pH值下抛光液中CeO2粒子的平均粒径。随着pH值从3增大到7,CeO2粒子的平均粒径变化不大,虽然磨料团聚导致平均粒径增加一定程度上会导致机械作用的加强,但是文中实验平均粒径变化较小,对机械作用的影响有限。

图8 不同pH值下CeO2粒子的平均粒径Fig.8 Average particle size of CeO2 particles at different pH value

固定抛光液pH值为4,抛光实验完成后,清洗石英玻璃表面,测试石英玻璃表面粗糙度。结果如图9所示。抛光前石英玻璃的粗糙度Ra为0.07 nm,抛光后石英玻璃粗糙度下降,表面质量得到改善,此时Ra为0.03 nm。

2.3.2 表面活性剂对石英玻璃去除速率的影响

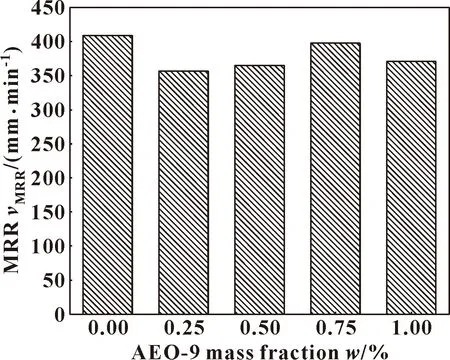

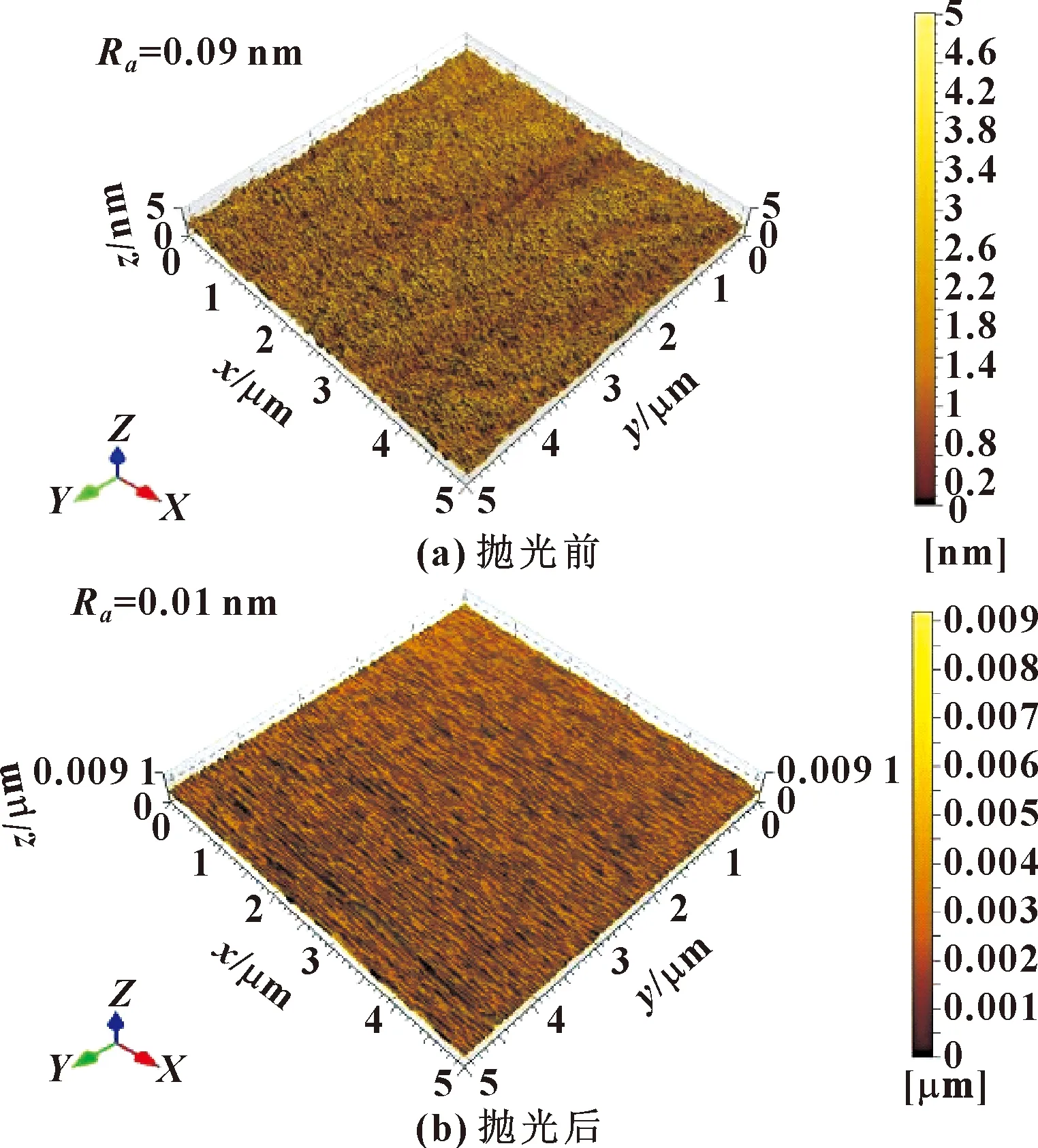

图10所示为不同类型表面活性剂对于石英玻璃去除速率的影响。可以得到,添加AESE时,去除速率比对照组高,这是因为加入AESE以后,磨料粒子团聚变大,增强了机械作用,此时氧化铈抛光液分散性能差且稳定性不佳,抛光后石英玻璃表面质量较差,不能达到工业上对于表面粗糙度的要求。加入CTAB与AEO-9以及它们复配剂会使石英玻璃的去除速率下降,这是由于加入表面活性剂以后会产生吸附作用使表面活性剂吸附在CeO2磨料表面,阻止磨料与石英玻璃表面接触,进而抑制Si-O-Ce软化层的形成,减弱了抛光过程中的化学作用,因此去除速率降低。其中AEO-9对于去除速率的抑制作用最小。图11所示为AEO-9质量分数对于去除速率的影响,研究发现在质量分数为0.75%时,石英玻璃的去除速率最高,MRR为398 nm/min。对加入质量分数0.75%AEO-9抛光后的石英玻璃进行表面粗糙度的测试,如图12所示,加入AEO-9后有助于改善表面质量,抛光前石英玻璃的粗糙度Ra为0.09 nm,抛光后石英玻璃粗糙度下降,表面质量得到改善,此时Ra为0.01 nm。

图11 AEO-9质量分数对石英玻璃去除速率的影响Fig.11 The effect of AEO-9 mass fraction on removal rate of quartz glass

图12 抛光前后石英玻璃的AFM图(wAEO-9=0.7%)Fig.12 AFM image of quartz glass after polishing(wAEO-9=0.7%):(a)before CMP;(b)after CMP

3 结论

(1)将CeO2粉末通过湿法球磨的方式调整颗粒尺寸,当使用乙酸作为CeO2悬浮液的pH调节剂,pH为3时悬浮液分散效果较好,纳米CeO2的平均粒径(D50)为222.8 nm,Zeta电位为44.3 mV。

(2)使用制的纳米CeO2悬浮液对石英玻璃进行化学机械抛光实验,抛光液pH值为4时,石英玻璃的去除速率最高,去除速率为409 nm/min,且抛光后的表面质量较好,表面粗糙度为0.03 nm。

(3)添加阴离子表面活性剂AESE时纳米CeO2悬浮液中磨料粒子聚沉现象比较明显,悬浮液分散效果较差。添加阳离子表面活性剂CTAB与非离子表面活性剂AEO-9以及它们的复配剂时,CeO2抛光液的分散稳定性能均有提升,但对于石英玻璃的去除速率都有不同程度的下降。当添加质量分数为0.75% 的AEO-9后,石英玻璃去除速率最高为398 nm/min,抛光后表面质量有所改善,表面粗糙度为0.01 nm。