环保长效切削液技术研究与集成应用*

戴恩期 孔伟伟 熊红旗 张 鹏

(1.广州机械科学研究院有限公司 广东广州 510700;2.广州国机润滑科技有限公司 广东广州 510700)

金属加工液是过去2个世纪机械加工中不可或缺的配套材料[1],其能通过改进材料间的摩擦性能、冷却加工工件和工具、冲洗废屑等,有效延长工具使用寿命,保护材料不受热损伤和腐蚀,提高工件表面质量和降低能耗。随着工业不断发展,各行业对金属材料的需求快速增长,也加速了对金属加工液的消耗;另一方面,资源过度消耗和环境污染等问题日益突出。目前人类对自然资源的开采速度是地球自然再生能力的1.7倍,与2017年相比,预计2050年人类对各类资源物质的开采、能源需求和温室气体排放等将增加一倍,预计2027年每年产生的废切削液就将超过200亿L[2]。如何合理利用自然资源进行绿色制造,已成为金属加工领域不可回避的问题。

切削液一般指用于切割、铣削和磨削等工艺的金属加工液,辅助加工刀具以实现产品的目标几何形状与表面质量。相较于传统的切削技术,目前研究较为活跃的清洁切削技术有微量润滑技术、干式切削技术、低温冷却技术和高压冷却技术等,但仍存在切屑排出困难、工件表面质量不佳、刀具磨损快、切削力高,难加工硬质及高温材料以及额外系统成本等问题[3-6]。从资源充分利用、生态环境改善和经济可行性等方面综合来看,现阶段环保长效切削液的研究,在切削加工领域仍具有重要意义。本文作者侧重于探讨兼具优异润滑性、冷却性和低基础油消耗性的水基切削液,并涉及植物油基切削液。

1 切削液的绿色研发

传统的油基切削液,多使用矿物油作为基础油,在加工过程中存在容易冒烟、易燃,表面残留油脂难清洗等问题,矿物油的高消耗、不可再生和生物降解率低等特性也不利于绿色制造。水基切削液使用的基础油资源较少,兼具优良的润滑性和冷却性,但在实际使用过程中为维持其稳定性、防腐性和抑菌性,常在体系中加入一些不环保的添加剂或基础油,使得每天接触切削液的操作人员易出现皮肤刺激、危险气溶胶摄入等风险,诱发职业病。研究表明,近80%该类疾病的产生是由于切削液含有有毒有害物质或有微生物污染[7]。

切削液的研发、应用及排放等必须考虑人员健康和环保要求已成为共识。欧美和日本都制定了严格的法规,限制润滑剂中危险成分的使用。我国同样对环保切削液的研究与应用非常重视,如表1所示,国家标准GB/T 32812—2016规定了金属加工液禁用物质清单及限量要求,主要有C10-C13短链氯化石蜡、壬基酚聚氧乙烯醚、亚硝酸根NO2-、多环芳烃、二乙醇胺和铅等。

表1 金属加工液禁用物质清单及限量要求Table 1 The list of prohibited substances and limit requirements for metal working fluids

因此,本文作者将从有毒有害物质的替代、长寿命多功能材料的使用以及高生物降解材料的使用等原材料选择的角度出发,探讨环保长效切削液的绿色研制。

1.1 切削液中有毒有害物质的替代

在润滑剂的选择方面,切削液中常需要加入一些极性化合物,以生成热稳定性高的边界油膜来改善苛刻加工条件下的润滑性能。氯化石蜡可以与金属表面发生化学反应,生成熔点低、易剪切、层状结晶结构的氯化物,其能在油性剂失效的情况下起润滑作用,防止金属表面发生烧结和卡咬[8]。另一方面,氯化石蜡在使用过程中易产生氯离子而腐蚀金属,短链氯化石蜡更是会造成皮肤问题和呼吸问题,已被列为禁用物质。

高分子聚合酯结构中存在大量的酯基极性官能团,理想状态下其能在金属表面吸附形成整齐、致密的润滑膜,高分子特性也使其润滑性能相比一般分子量的油性剂失效温度要高,可以用来有效替代氯化石蜡,同时不容易出现生锈问题[9]。高分子聚合酯也可与含硫剂、磷酸酯、高碱值磺酸盐等极压添加剂复配使用,起到协同增效作用。

在溶解性方面,高分子聚合酯在环烷基油中溶解性一般很好,在石蜡基油中的溶解性则受加剂量、基础油加氢程度及基础油黏度等因素影响。在水基配方体系中,由于高分子聚合酯黏度较大,乳化可能存在一定困难,常需在其分子结构中引入亲水基团或保持一定的酸值来更方便地添加。

MILLER和PATEL[10]报道了一种分子量在150 000~250 000之间,热分解温度在425~475 ℃之间,黏度指数在225左右的高分子聚合酯,并以攻丝扭矩作为评价手段研究了其在乳化油配方中的润滑性能,如表2所示。可以看到,该聚合酯质量分数为2%时(B),钢攻丝效率相比不加聚合酯的体系(D)已有明显提升;质量分数3.5%的聚合酯与0.5%磷酸酯胺盐复配后(C),攻丝效率能达到硫化脂肪与氯化石蜡复配体系参比样的攻丝效率;质量分数达到5%时(A),攻丝效率提升显著,优于参比样体系,且成本较参比样低。

表2 缩聚型聚合酯与氯化石蜡、硫化脂肪和磷酸酯胺盐在乳化油配方中的性能对比[10]Table 2 Comparison of properties of polycondensates with chlorinated paraffins,sulphide fats and phosphate esters in emulsified oil formulations[10]

洪泾[11]利用季戊四醇和特定脂肪酸先合成了低分子量的季戊四醇脂肪酸酯,再通过专有技术聚合形成一种高分子聚合酯。分子量在25 000左右,40 ℃的运动黏度在2 100~12 000 mm2/s之间,黏度指数在200~260之间,热失重温度在450~475 ℃之间,并通过攻丝扭矩等方式研究了其在切削液中替代氯化石蜡的可行性和机制。其试验结果表明,添加了质量分数5%该聚合酯的切削液的1018钢攻丝效率略微逊色于同时添加了质量分数10%硫化猪油和4%氯化石蜡的样品,6061铝攻丝效率两者相当。如图1所示,作者研究认为高分子量聚合酯依然是在金属表面形成了流体润滑膜。聚合酯的高分子量、高热失重温度和优异黏温性使其在金属表面的作用温度区间能基本涵盖氯化石蜡的作用范围,从而能有效替代氯化石蜡。

图1 润滑剂和极压剂在黑色金属表面的作用温度区间范围示意[11]Fig.1 Schematic of temperature range of lubricant and extreme pressure agent on ferrous metal surface[11]

熊红旗等[12]利用聚酯作为润滑剂,聚异丁烯琥珀酸酐(PIBSA)衍生物作为乳化剂研制了一款半合成切削液。在配方研制过程中发现,选取的几种聚酯中分子量越大、酯基基团比例越高,润滑性能越优异,部分聚酯的攻丝效率明显高于氯化石蜡,如图2所示。实际应用表明,研制的半合成切削液在高温合金钢、镍合金、钛合金以及各种铝合金等高难度加工材料的切削加工领域效果良好。

图2 攻丝效率对比[12]Fig.2 Comparison of tapping efficiency[12]

切削液中乳化剂需保证配方体系的亲水亲油平衡(HLB),以期获得稳定的切削液。HLB与基础油和功能添加剂等性质都密切相关。目前我国在用的水基切削液以传统的石油磺酸钠体系为主,该体系存在不环保、容易发臭和抗硬水性能差等缺陷[13]。壬基酚聚氧乙烯醚类非离子表面活性剂具有良好的乳化和清洗能力,但其生物降解性差,对水生物危害大,已被列为限制使用的添加剂。业内专家把更多的目光投向环保可再生原料为基础的乳化剂。

2015年,巴斯夫、陶氏化学和路博润等国际大型添加剂公司推出了不同分子量、各种改性的琥珀酸酐乳化剂。侯海燕等[13]以聚异丁烯琥珀酸酐混合物(分子量分别为200、400和1 000的聚异丁烯琥珀酸酐以质量比为2∶1∶1混合而成)为主乳化剂,复配非离子表面活性剂研制了一款具有优异的稳定性、防腐性和防锈性的切削液。

切削液需具备防锈性,以保护金属加工过程中加工工件、刀具和机床等不被腐蚀。亚硝酸盐、铬酸盐等无机金属盐具有强氧化性,可以与金属发生阳极钝化,在pH较高时能在金属表面生成一层致密的氧化膜从延缓生锈,曾大量用于切削液的防锈。但亚硝酸盐和铬酸盐等防腐剂,因严重危害健康已被限制使用。切削液黑色金属的防锈性可以通过多种有机羧酸(例如一元酸、二元酸、三元酸等)、无机酸(例如硼酸)等与醇胺的科学配伍实现,且能提供一定润滑并减少切削液体系乳化剂的添加量。

蒋海珍等[14]用GB 6144—55的锈蚀实验方法研究了不同碳链长度、极性基团、羧基的个数对防锈性的影响。研究表明,1%一元羧酸醇胺溶液在C8-C17范围内防锈性随碳链增长而增强,碳链增长到C21时因溶解性和吸附性等原因防锈性反而下降。在羧酸分子中引入磺酸基,溶解性能和防锈性能均有提升,接入羟基溶解性有提高,防锈性未见明显变化;碳原子数相近的羧酸醇铵盐,二元酸比一元羧酸好。这表明通过合理的设计防锈剂分子的碳链和极性基团(例如合适的碳链、引入较多极性基团、多元配伍等),可以实现较长时间的工序间防锈。

合适的pH值有利于维持切削体系的稳定性、防锈防腐性和抑菌性,常通过加入有机醇胺类添加剂来实现。需要注意的是,切削液pH值过高容易导致有色金属发生腐蚀。目前二乙醇胺(DEA)、二环己胺(DCHA)等因具有致癌性,使用受到限制或禁止。

徐贺等人[15]研究了金属加工液中有机醇胺对使用性能的影响。结果表明,常见的单乙醇胺(MEA)和三乙醇胺(TEA)具有一定的碱储备能力和黑色金属防锈性。一些新型特种胺,例如二甘醇胺(DGA)和2-氨基-2-甲基丙醇(AMP-95)等伯胺,不仅具有良好的碱储备能力,而且对铝等有色金属的腐蚀也较低,如图3所示。同时,DGA和AMP-95的抗生物降解性能较好,辅助杀菌剂能有效延长切削液使用寿命。

图3 不同有机醇胺对铝金属的腐蚀比较[15]Fig.3 Comparison of corrosion of aluminum metal by different organic alcoholamine[15]

切削液有色金属的缓蚀性,常通过添加硅酸盐或磷酸酯类添加剂来实现。但硅酸盐在水中稳定性较差,易析出、沉淀;磷酸酯类则易滋生细菌,对环境不友好[16-17]。一些不含硅和磷的环保型缓蚀剂的研究值得关注,例如苯三唑及衍生物、咪唑啉及衍生物、脂肪酸衍生物[16]等,已被证明能通过化学吸附等方式在有色金属表面成膜,有效延缓金属的腐蚀速率。

切削液中含有大量有机物,不可避免会滋生各类微生物。细菌、真菌的快速增长会严重影响水基切削液体系的稳定性和润滑性。三嗪类杀菌剂曾作为广谱杀菌剂在切削液中得到广泛使用,但其在使用过程中会释放甲醛,严重危害人体健康,吗啉类广谱杀菌剂也有一定的致癌性。异噻唑啉酮类杀菌剂,能通过断开细菌和蛋白质的化学键起到杀菌作用,在使用过程中不释放甲醛,是一种配伍性好的高效广谱杀菌剂。

1.2 长寿命多功能材料的使用

长寿命多功能材料主要指能延长切削液的使用寿命或在切削液体系中具有多种功能的材料。

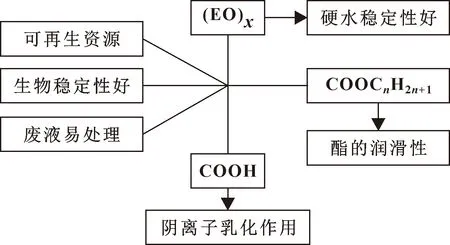

传统水基切削液使用的主乳化剂多为脂肪酸盐或磺酸盐等阴离子表面活性剂,受不同地域水质的影响较大。随着金属加工(特别是镁合金加工)的进行,工作液中钙、镁等离子容易富集,硬度上升,有可能导致切削液不稳定,进而影响工作液的性能和使用寿命。醚羧酸是一类在疏水碳链与羧基间嵌入聚氧乙烯醚(EO)或聚氧丙烯醚(PO)链段的表面活性剂,相比羧酸类表面活性剂具有优异的抗硬水性能和钙皂分散能力,能适应绝大多数地区的水质,甚至配合钙、镁等硬度添加剂能起到消泡作用[18]。同时该类表面活性剂对人体几乎无危害且易生物降解,符合绿色研制的要求。

1.3 高生物降解材料的使用

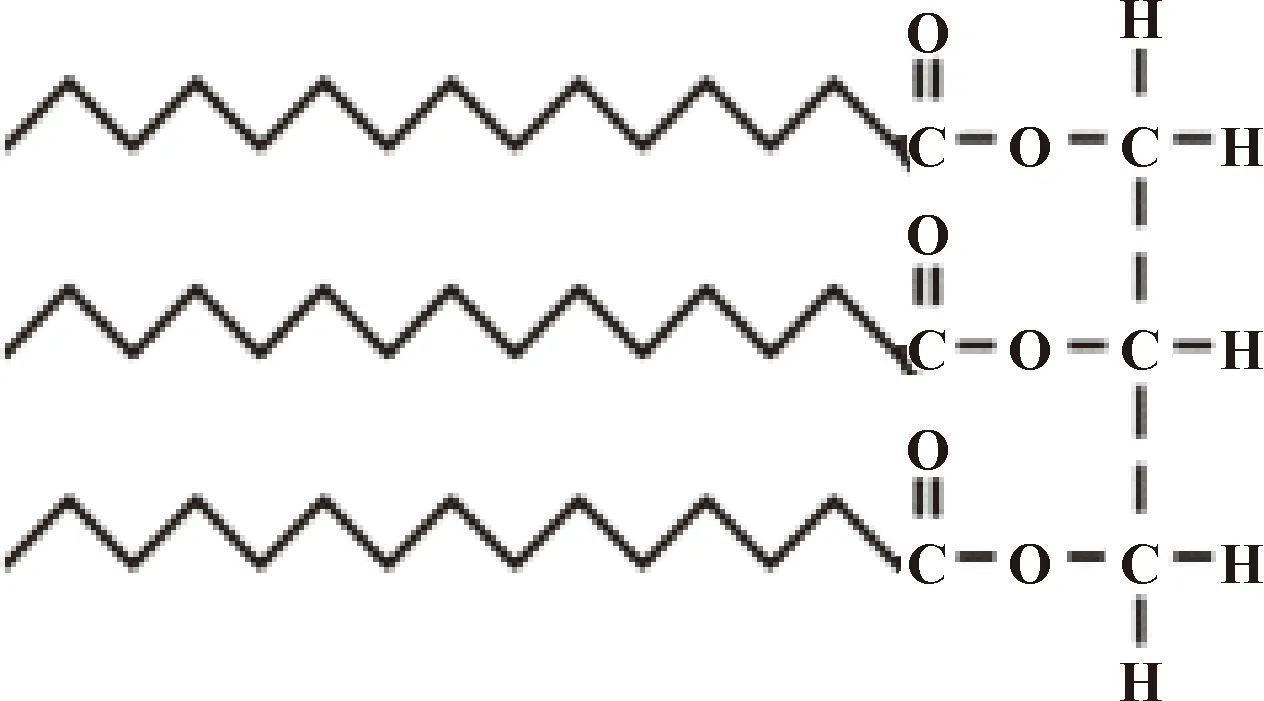

传统切削液多使用矿物油作为基础油,主要包括石蜡基和环烷基两类,典型结构如图4所示。相对来说,石蜡基矿物油氧化安定性好、黏度指数高,适合配制油基切削液;环烷基矿物油对添加剂的溶解性好、易于乳化,适合配制水基切削液。

图4 传统切削液用矿物油典型结构Fig.4 The typical structure of mineral oil for conventional cutting fluids

目前,矿物油基切削液虽仍占据重要市场地位,但加工过程产生的油烟会对操作人员的呼吸系统和皮肤产生不良影响。同时,矿物油生物降解性差,容易长期滞留在水和土壤中,影响生态环境,废液未经处理不能直接排放。

合成酯类基础油可以涵盖不同的黏度等级,相比矿物油具有优异的生物降解性和润滑性,相比植物油具有较佳的水解稳定性、氧化安定性、低温特性和生物稳定性,综合性能好,是目前替代切削液用矿物油的较优选择。合成酯结构多样,主要有单酯、双酯、缩聚型多元醇酯、共聚型聚合酯等,不同合成酯的生物降解性差别较大。

如图5所示,多元醇酯还可以在制备过程中,引入EO链段或保留羧基等亲水性基团变成自乳化酯。通过控制合适的HLB值,自乳化酯能显著减少水基切削液体系中表面活性剂的添加量,同时体系具有较好的润滑性能和抗硬水功能。

图5 水基切削液用自乳化酯的理想性能Fig.5 The properties of self-emulsifying esters for water-based cutting fluids

MATHIESEN和JENSEN[19]开发了一种基于三羟甲基丙烷乙氧基化的自乳化酯,如图6所示,其中R为C8-C36的烷基,x、y和z为1~15的整数。将这类自乳化酯引入水基半合成切削液配方中,在攻丝扭矩试验中表现出比含有常规酯类油配方更低的扭矩,同时体系稳定。

图6 基于三羟甲基丙烷乙氧基化技术的自乳化酯[19]Fig.6 Self emulsifying ester based on trimethylolpropane ethoxylation technology[19]

VAN DE等[20]开发了一种基于聚异丁烯丁二酸酯的自乳化酯,如图7所示。L为分子量在600~1 500间的聚异丁烯,A1和A2为分子量在500~1 200间的聚氧烷基链,乙氧基的比例占50%以上,R1和R2为C1-C8的烷基,优选甲基。该自乳化酯制备的稳定乳化液用于金属加工表现良好。

图7 聚异丁烯基丁二酸酯型自乳化酯[20]Fig.7 Self emulsifying ester based on polyisobutylene succinate[20]

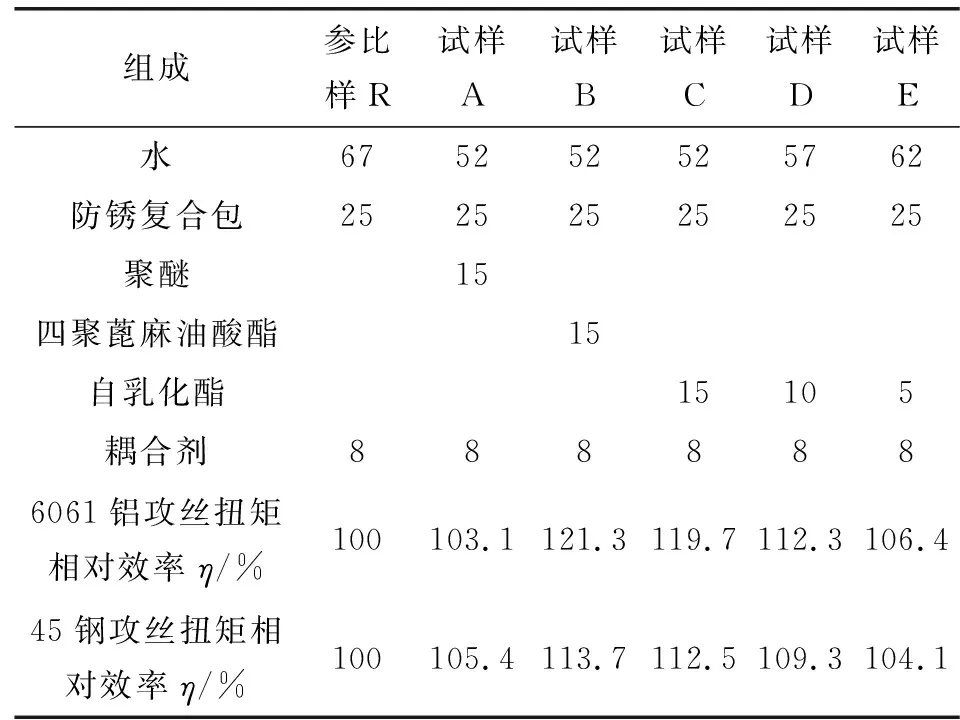

曾海燕等[21]利用市售的自乳化酯Priolube 3952、聚醚RPE 1720和四聚蓖麻油酯Hostagliss L4分别构筑了全合成切削液的配方,并以攻丝扭矩为评价手段对比了润滑性能。如表3所示,在相同体系和添加量的情况下,自乳化酯(试样C)的润滑性能和四聚蓖麻油酸酯(试样B)的润滑性能基本相当,显著优于聚醚(试样A)。

表3 聚醚、四聚蓖麻油酸酯和自乳化酯攻丝效率对比[21]Table 3 Comparison of tapping torque efficiency between polyether,tetraricinoleate and self-emulsifying ester[21]

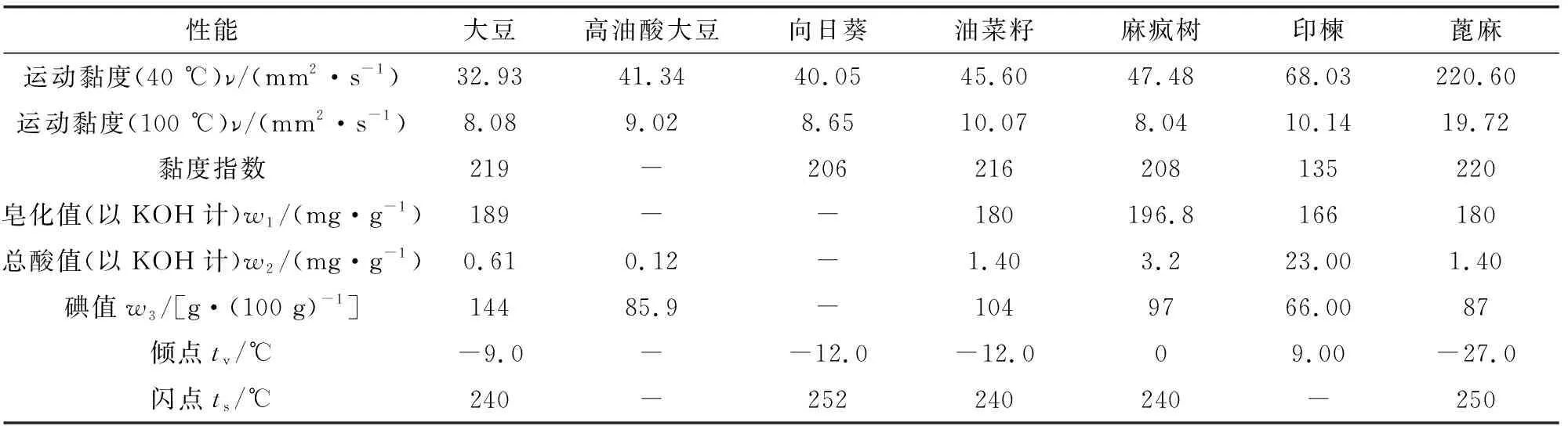

植物油作为可再生自然资源,具有极佳的生物降解性,对人体健康的危害最低[22]。大多数植物油的主要成分为甘油三酯(98%),次要成分是双甘油酯(0.5%)、游离脂肪酸(0.1%)、固醇(0.3%)和天然维生素E(0.1%)等[23]。如图8所示,甘油三酯的结构是在甘油分子的羟基上,通过酯键连接有三个长链脂肪酸[24]。长碳链脂肪酸的结构与比例不仅取决于植物的种类,还与气候、土壤等相关。

图8 甘油三酸酯的结构[24]Fig.8 Triglyceride structure[24]

国外对各类植物油的组成及结构和物理化学性质进行了大量研究。表4列出了各类植物油中的脂肪酸结构,表5列出了各类植物油的物理化学性质。可以看出,甘油分子连接有3个长链脂肪酸的甘油三酯结构让植物油相比矿物油具有高皂化值、高黏度指数和高闪点,这让其可以与金属表面相互作用形成高强度的润滑膜,减少摩擦和磨损。除蓖麻油外,植物油相似的结构也使其黏度范围分布较窄,较高的不饱和度(碘值)会使植物油的热稳定性和氧化稳定性较低。

表4 各类植物油的脂肪酸结构[25]Table 4 Fatty acid structure of various vegetable oils[25]

表5 植物油的物理化学性质[25]Table 5 Physico-chemical properties of vegetable oils[25]

SANKARANARAYANAN等[2]综述了各类植物油作为环保切削液在各类金属切削加工中的应用。结果表明,植物油在资源可持续性、工件加工质量、刀具磨损和环保经济性等方面均具有较好的表现。研究认为,植物油基切削液用于微量润滑系统时,相比干式切削技术、低温冷却技术、高压冷却技术等清洁加工方式优势明显,有望实现绿色制造。

目前关于植物油实际应用于水基切削液的报道相对较少,这主要是因为天然植物油的水解稳定性、热稳定性、氧化稳定性和生物稳定性较差,不利于水基切削液的长效使用,另一方面可能是因为将植物油乳化形成稳定体系所需的表面活性剂量较多[17,26],特别是研制热力学稳定的半合成切削液。

RAKESH等[26]以炼油厂获得的新鲜椰子油为基础油,聚山梨醇酯85、聚山梨醇酯80和三乙醇胺为乳化剂,辅以其他功能添加剂制备了一种可生物降解的绿色切削液。研究表明,当总乳化剂与椰子油的比例为1.0∶1.25时,能获得稳定的切削液体系,乳液粒径为73.1 nm,Zeta电位为-22.43 mV,长期储存几乎不析油。研制的切削液在用于加工AISI 1018材质的低碳钢圆柱杆时表现较好。

植物油的化学稳定性差主要是由于脂肪酸组分中含有不饱和“双键”结构和甘油组分中的β-CH基团[27]。如图9所示,“双键”结构的反应活性较高,容易与空气中的氧气发生反应或自身发生聚合反应,此外甘油中β-H原子很容易从分子结构中除去,导致甘油三酯分解成酸和烯烃。

图9 由不同脂肪酸组成的植物油甘油酯(临界点为β-CH基团和脂肪酸不饱和结构)[27]Fig.9 Plant oil-glycerine ester consisted of different fatty acid(the critical points are β-CH group and unsaturated fatty acid residues)[27]

为此,人们对植物油的化学改性进行了大量研究,并取得一定成效。例如,通过酯交换技术利用新戊二醇(NPG)、三羟甲基丙烷(TMP)或季戊四醇(PE)等不含β-H原子的多元醇取代甘油,能有效提高酯在高温下的热稳定性[28]。此外,通过植物油环氧化[29]、加氢或聚合反应[30]或添加抗氧剂[31]等方式也能显著改善植物油性能。

总之,植物油作为可再生和环境友好型资源,润滑性能优异,在清洁切削加工乃至金属加工等领域,应用前景巨大。

2 切削液的绿色应用

切削液的正确应用和有效维护与其使用寿命密切相关。一方面传统加工车间对切削液的使用常存在自行配比添加、不做日常监控维护、更换较为随意等问题;另一方面切削液易受杂油泄漏、前道工序污染物残留、切屑混入、功能添加剂消耗、温度不受控以及微生物污染等因素影响其性能,这会极大地缩短切削液的使用寿命,增加原材料购买和废液排放成本。

切削液的绿色应用可以通过集中供液、智能监控、除废除杂和废液无害化处理等模块集成解决。

2.1 智能监控与除废除杂

在切削液监控过程中,水基切削液一般呈碱性,切削液中的胺类和杀菌剂等对人体皮肤有一定的刺激性和脱脂性,不利于直接接触;同时切削液在高速切削加工过程中容易形成油雾,对人体呼吸系统危害较大。

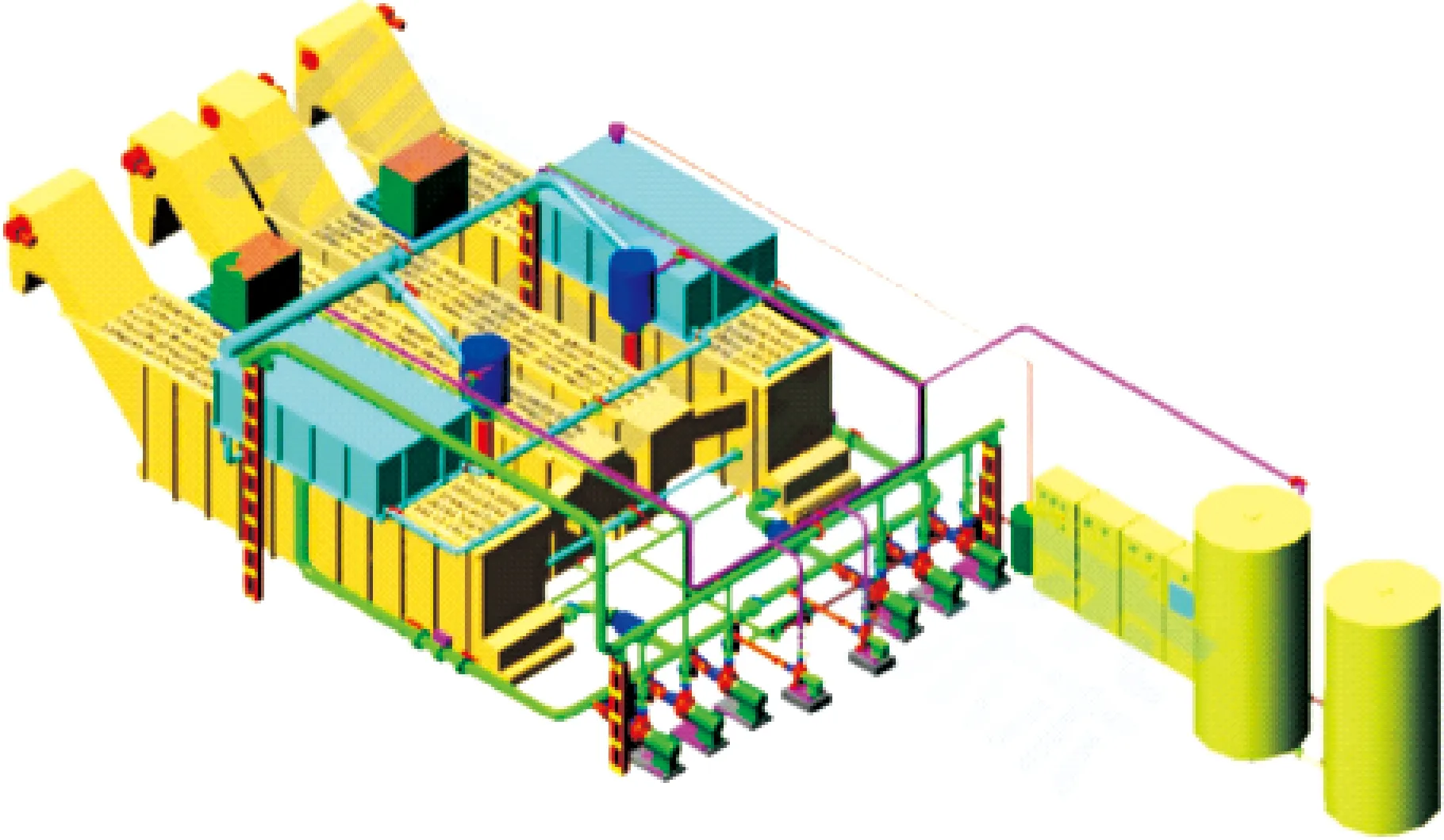

如图10所示,切削液的现场监控方式,可以利用传感器等对切削液的使用状态进行智能监控。例如,通过对切削液的浓度、杂油含量、pH值、碱值、电导率、氯含量、硬度、微生物含量和清洁度等指标的测定,建立指标控制范围和数据库,能有效减少人工接触和经验操作,并确保切削液处于最佳使用状态。

图10 合理的水基切削液集成应用Fig.10 The reasonable integrated application of water-based cutting fluids

切削液中的杂质,例如杂油(导轨油、液压油等)和硬质颗粒(切屑、磨粒等)等,与原有切削液的颗粒物尺寸及密度等存在明显差异[32]。利用这些特性差异,通过自然沉降、离心、机械撇油和智能多级过滤等方式,可以有效除废除杂。再配合紫外杀菌、定期补加新鲜切削液或功能添加剂、控制温度循环使用等措施[32-33],能极大地延长切削液的使用寿命。

如图11所示,刘浩[33]研制了一种切削液集中处理系统,以解决切削液的集中供液、循环和除废除杂。其过滤方式采用了三级过滤,过滤精度为80 μm,绝对精度为100 μm,其中一级为沉淀式过滤;二级采用无纺布或尼龙过滤带进行真空负压式过滤;三级采用自动反冲式过滤。使用的切削液能得到有效维护,寿命延长至2年左右。

图11 切削液系统处理示意[33]Fig.11 Schematic of cutting fluid processing system[33]

2.2 切削废液的无害化处理

传统的切削废液中含有大量的烃类基础油、表面活性剂和金属屑等物质,属于HW09危废物,不能直接排放。目前切削废液的处理原理主要有物理法、化学法和生物法,包括重力分离、气浮、蒸馏、吸附、膜过滤、酸析、混凝和生物处理等技术,具体的处理方案需根据实际情况制定。表6列出了各种含油废水处理技术的优缺点[34-36]。

表6 含油废水处理技术的优缺点[34-36]Table 6 Advantages and disadvantages of each oily wastewater treatment technique[34-36]

可以看到,物理法中的重力分离技术去除浮油和悬浮颗粒较方便,对稳定乳化体系处理效果较差;膜过滤分离技术清洁高效、能耗低,但浓差极化和膜污染等问题制约着大规模应用;减压蒸馏技术能快速地减量化切削废液,并回收大量中水用于原液配制,需要的能耗较多[35]。化学处理技术操作简单,成本较低,但容易造成二次污染。生物处理技术投资少,运行成本低,受限于切削废液中有机物的降解难度,常需要先通过氧化法提高废水的可生化性,再进行生物处理[36]。采用高生物降解材料研制而成的环保切削液,可以为后续废液的高效无害化处理提供更多可能。

3 结语

随着国家对环保和资源有效利用的日益重视,废切削液的处理与排放成本越来越高,切削制造等工艺必然向着清洁和绿色方向发展,这一方面要求研制的切削液绿色环保,另一方面也对切削液的现场维护能力和废液处理能力提出了考验。

文中简述了环保长效切削液的研制和集中处理。切削液的绿色研制将趋向于使用无毒无害物质、长寿命多功能材料和高生物降解材料。植物油及提取物由于具有可再生、可生物降解、对人体健康危害极小、相对低碳和润滑性好等特性,关于植物油及其改性应用的研究值得关注。智能化监控和管理切削液,尽量减少人工接触和经验操作,定期除废除杂,减少废切削液的周期性排放,是切削液绿色集成应用的方向。