内燃机轴承失圆对润滑特性的影响

兰银在 王根全 景国玺 程 颖 文 洋 张忠伟 周润天 王晓滕

(1.中国北方发动机研究所(天津) 天津 300400;2.河北工业大学机械工程学院 天津 300130;3.北京理工大学机械与车辆学院 北京 100081)

内燃机主轴承对曲轴起支撑和润滑作用,是内燃机的主要摩擦副,其工作状况对整机的可靠性和经济性起至关重要的作用[1-4]。为此,研究人员研究了轴颈的非圆柱形状对于轴承润滑的影响,如张新宝等[5]分析了滑动轴承形貌误差对其润滑特性的影响;袁志远等[6]研究了主轴颈圆柱度对发动机轴承润滑特性的影响;文献[7-9]简要地分析了不同形状的轴颈圆度误差对油膜轴承润滑性能的影响规律。此外,阮登芳等[10]研究了机体弹性变形对主轴承润滑特性的影响,发现曲轴主轴承的润滑特性与曲轴轴承座孔的变形有关,两者之间存在强耦合关系。

但是以上研究中大多仅从轴颈的径向或轴向方向中单个方面研究了轴颈的非圆柱形状对于轴承润滑的影响,尚缺乏对于轴承孔失圆的系统研究;同时以上研究中仅仅研究了特定形状下的形状尺寸对于轴承润滑状态的影响,分析不够全面。本文作者以某V型12缸柴油机为研究对象,建立曲柄连杆机构多柔体动力学模型,结合基于质量守恒边界条件的广义雷诺方程模型,分析轴瓦失圆对轴承润滑特性的影响规律,从而为曲轴主轴承的校核计算和进一步的改进设计提供理论依据。

1 数学模型的建立

1.1 主轴承润滑模型

主轴承润滑分析采用的雷诺方程[11]为

(1)

1.2 主轴承失圆分析与量化模型

由于机械加工过程中振动、刀具摩擦损失、研磨过程挠曲以及工件变形等原因,轴颈与轴瓦易形成凹凸形状波形误差,表现为粗糙度数值大的表面周期性起伏。轴径在实际检测过程中误差齿数曾经达20个,齿高达5 μm。油膜在轴颈转动过程中不断进出波形间隙,油膜厚度快速变化,产生明显波动,对轴承油膜分布产生较大影响。波形圆度误差可通过Fourier公式表示:

(2)

式中:δ(θ)为径向误差;an、bn为傅里叶级数。

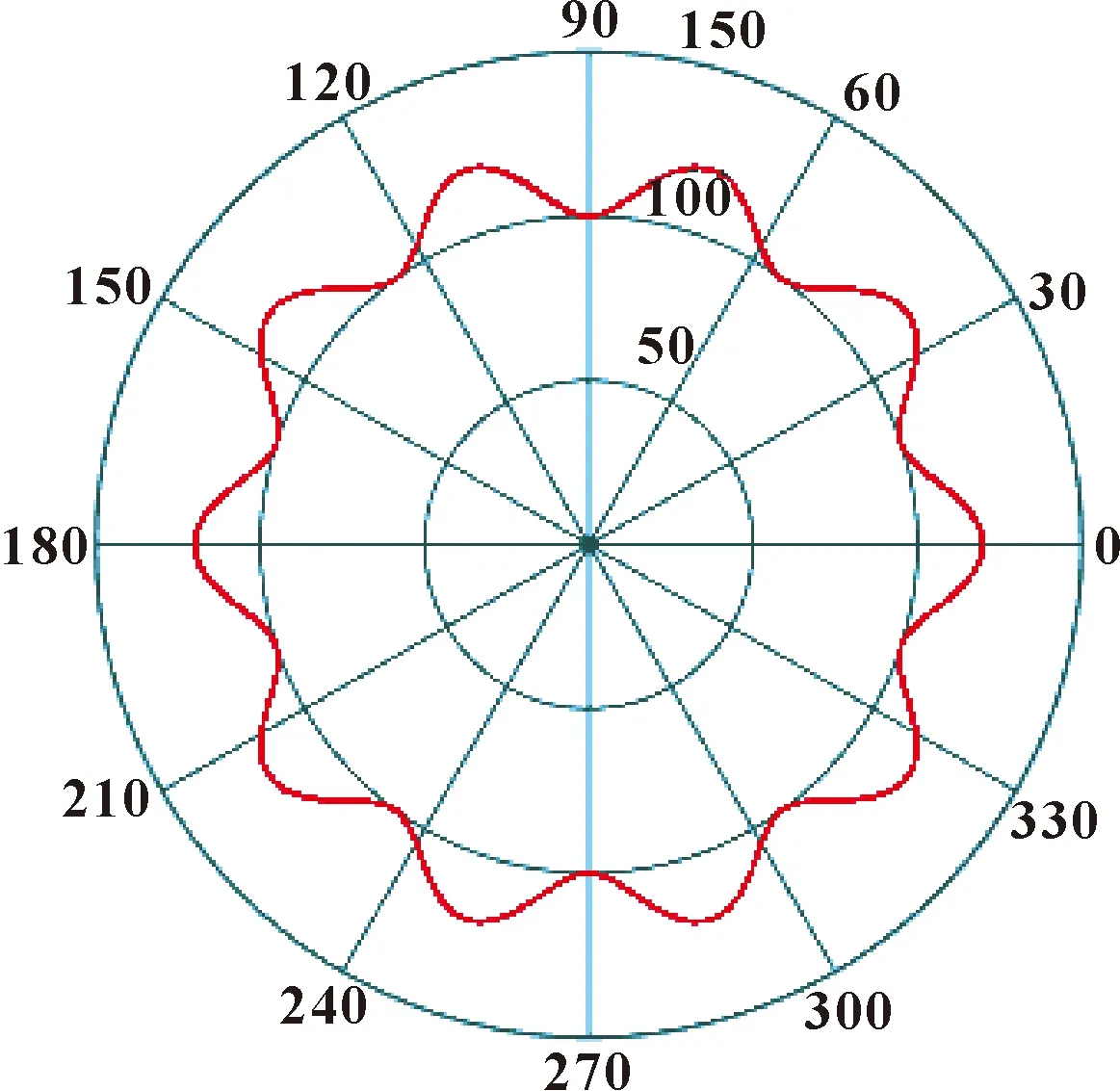

机械加工振动频率与幅度通常为定值,故波形圆度误差可近似为规则波浪形如图1所示。规则波形误差通过齿数、波峰与波谷高度差即齿高两个参数表示,如图中齿数为10,齿高为1 μm,可表示为

图1 规则波浪形波形误差Fig.1 Regular wave shape tooth circularity errors

δ(θ)=0.5+cos(10θ)

(3)

即在周向波谷处间隙不变,其他角度区域间隙减小程度不同。

2 仿真模型的建立和求解

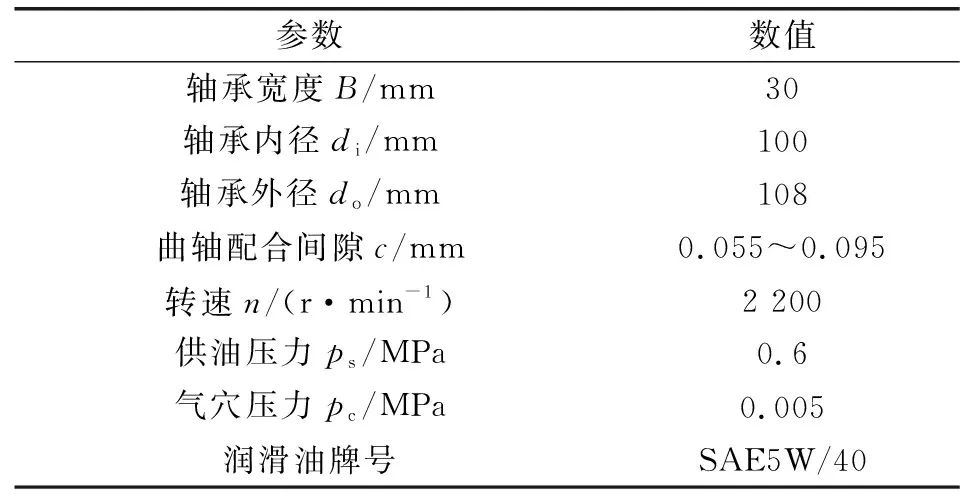

表1给出了主轴承润滑参数及轴承结构参数。应用Creo软件建立了曲轴飞轮系模型,连杆组采用简易连杆模型,机体部分模型简化为气缸套和主轴承座简易模型。曲轴与简易主轴承座模型如图2所示。

表1 主轴承结构及润滑参数Table 1 Main bearing structure and lubrication parameters

图2 曲轴和轴承座有限元模型Fig.2 Finite element model of crankshaft and bearing

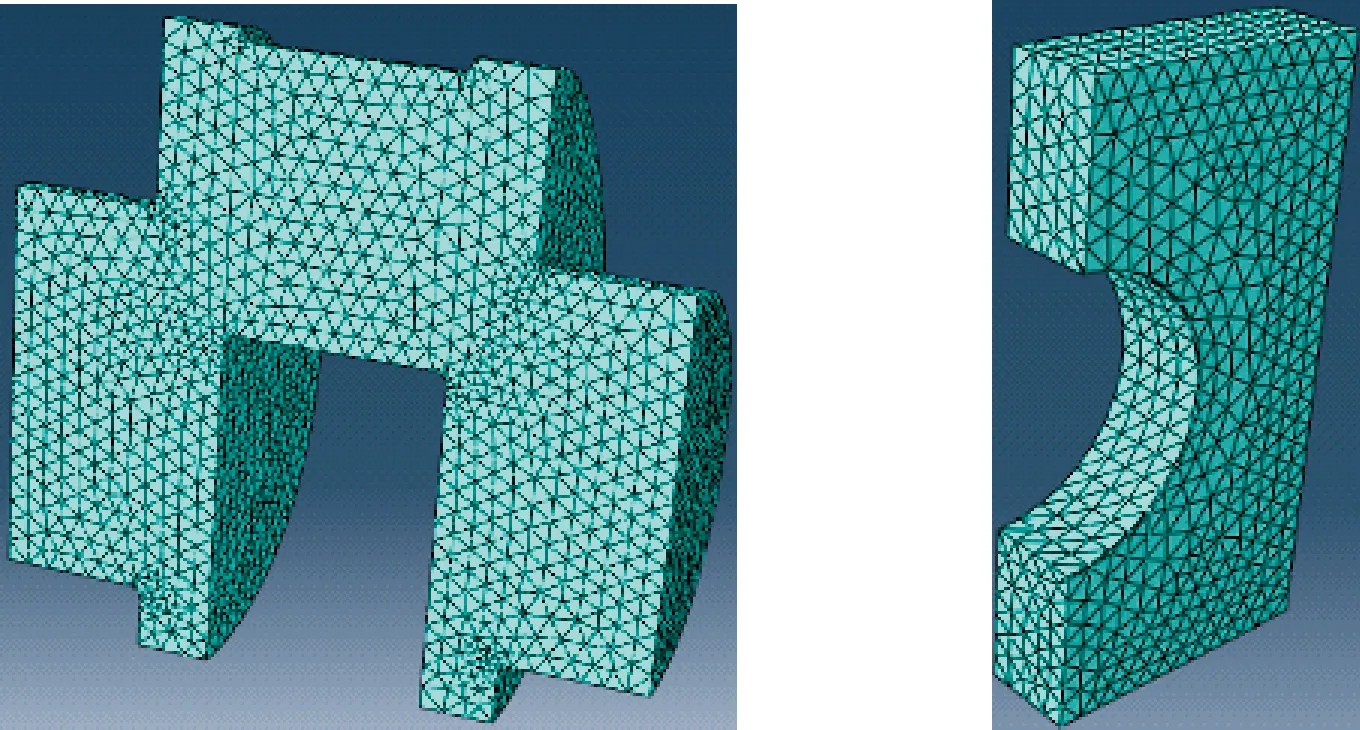

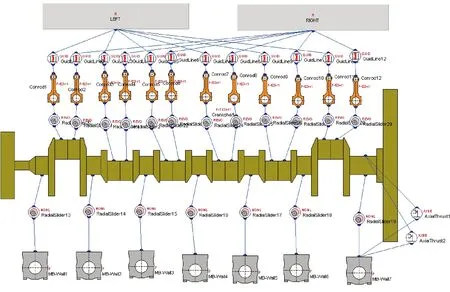

通过AVL EXCITE包括EHD接口(弹性液压油膜模拟),建立了某12缸柴油机非线性多体动力学系统的模型,考虑了动态效应如曲轴、机体、飞轮、减震器等的挠曲性。模型缩减后的主自由度节点连接,确保活塞、连杆、曲轴和机体等各部件相应节点的正确耦合,如图3所示。

图3 主轴承多体动力学润滑仿真模型Fig.3 Multi-body dynamics simulation model of main bearing

3 计算结果及分析

3.1 主轴承失圆齿高对润滑性能的影响

通常,齿高大小在2~5 μm间,设置5组齿高分别进行分析,分别为0、2、3、4、5 μm,各组齿数均为20。

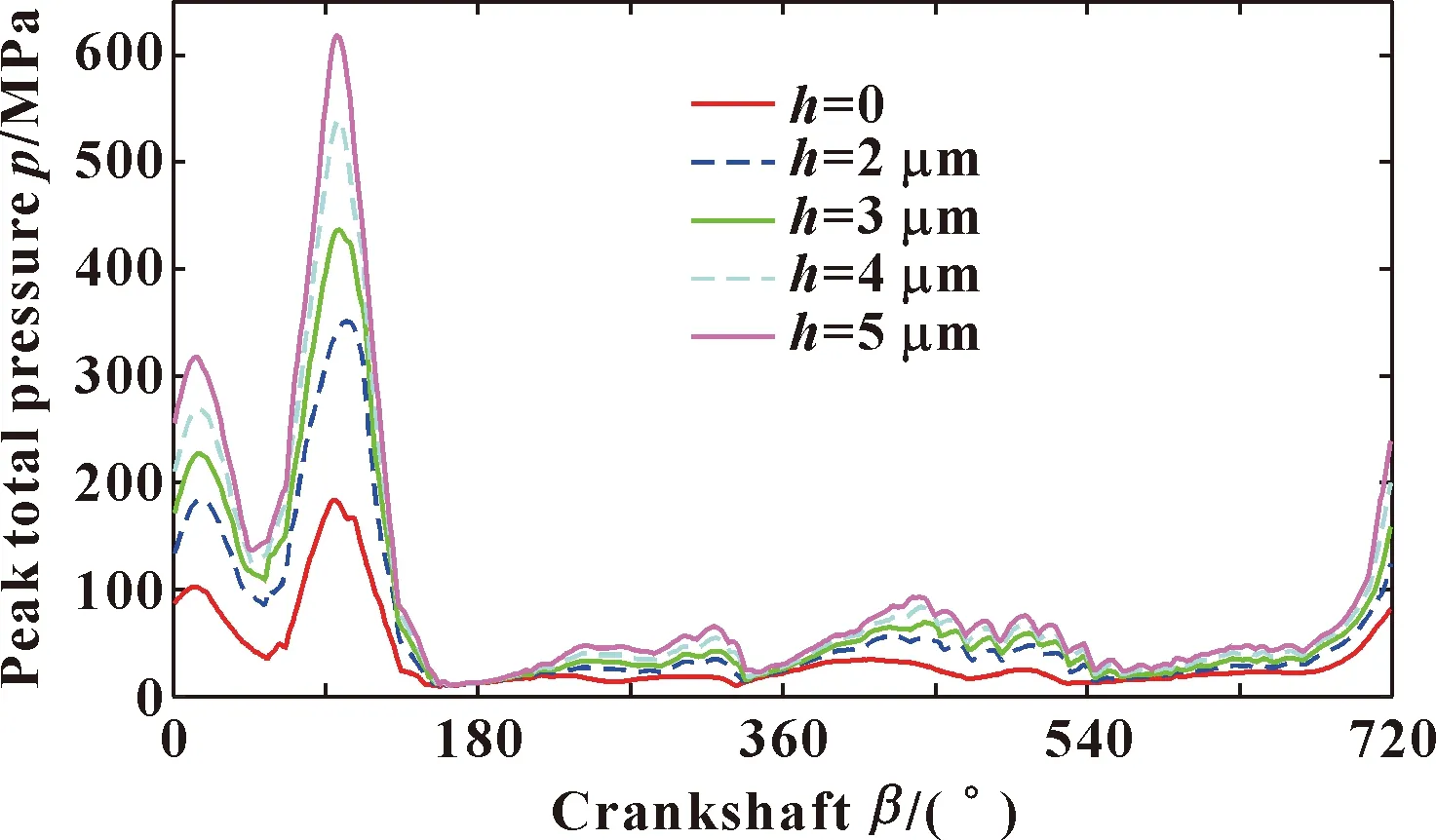

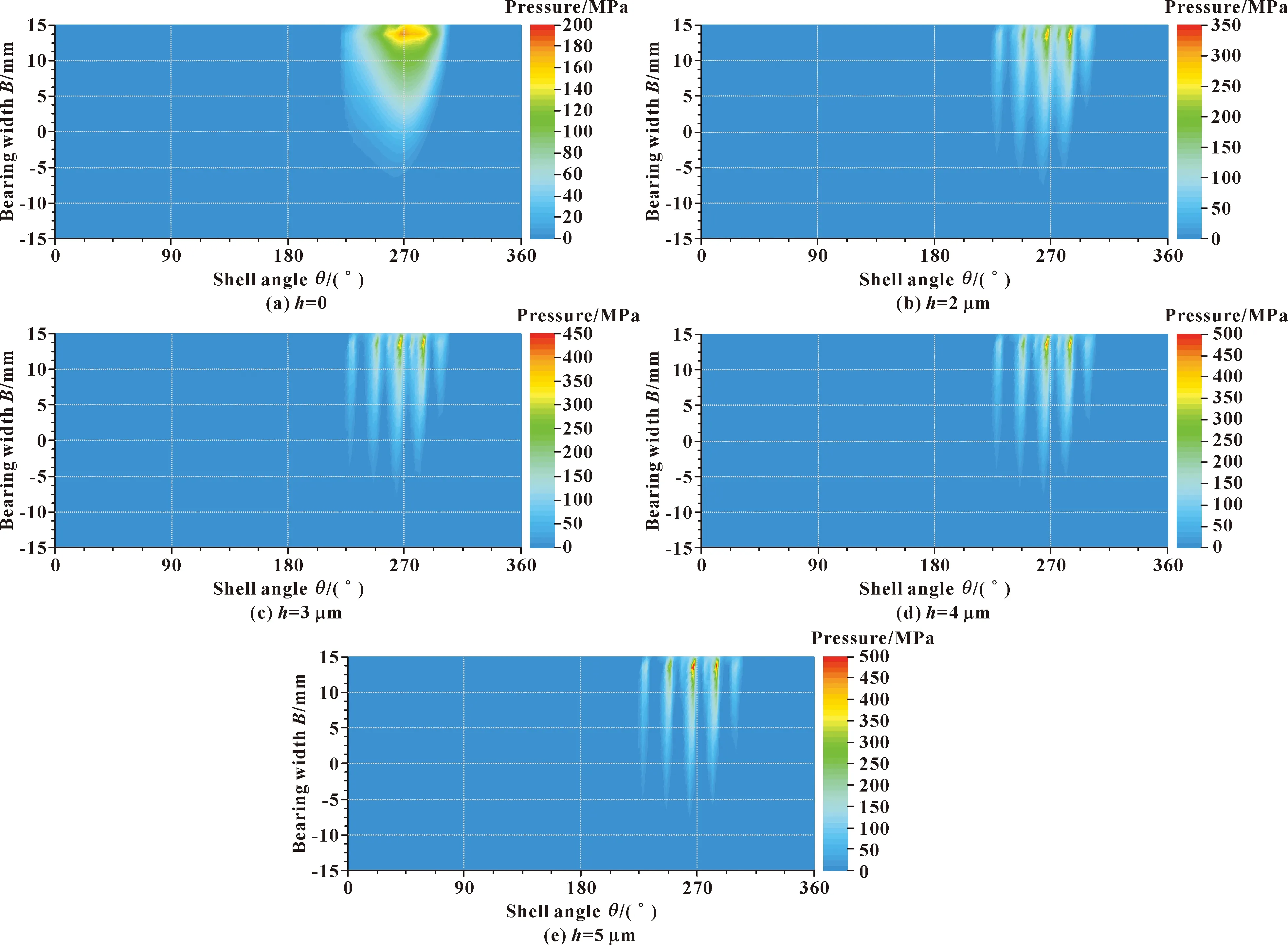

图4所示为主轴承峰值总压力随失圆齿高变化。可见,峰值总压力随齿高增加明显升高,尤其在相邻两缸爆发时刻,增幅极大,已超过轴承屈服极限。图5示出了100°时刻齿高为0、2、3、4、5 μm轴承总压力分布。当主轴承无波形误差时,最小油膜厚度约1.2 μm,而波浪状波形误差齿高为2 μm时已超过最小油膜厚度,故图5中波谷区基本不承压,只有波峰处承压,同时波峰曲率较大,实际承压面积较小。为平衡外载,轴承主要通过接触承压而不是油膜承压,在边缘处波峰局部位置压力极高,黏接失效与表面疲劳失效概率较高。

图4 峰值总压力随失圆齿高变化Fig.4 Variation of peak value total pressure with tooth heights

图5 不同齿高下轴承100°时刻总压力分布Fig.5 Total pressure distribution of bearings with different tooth heights at 100° moment: (a)h=0;(b)h=2 μm;(c)h=3 μm;(d)h=4 μm;(e)h=5 μm

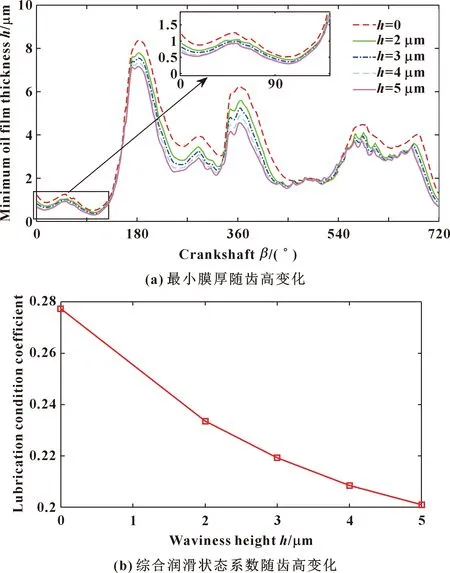

图6(a)所示为最小油膜厚度随齿高的变化。可见,随齿高的增加,最小油膜厚度在循环内出现了不同程度的降低,尤其120°时刻内,最小油膜厚度低于0.5 μm,膜厚比小于1,处于边界润滑状态。其原因与峰值总压力随齿高升高相同,由于承压面积显著降低,故波峰处膜厚降低。图6(b)所示为综合润滑状态系数随齿高的变化。可见,综合润滑状态系数随齿高的增加而降低,降低速度虽逐渐减慢,但降幅较大,润滑状态恶化严重。

图6 最小膜厚和综合润滑状态系数随齿高的变化Fig.6 Variation of minimum oil film thickness(a) and comprehensive lubrication condition coefficient(b)with tooth heights

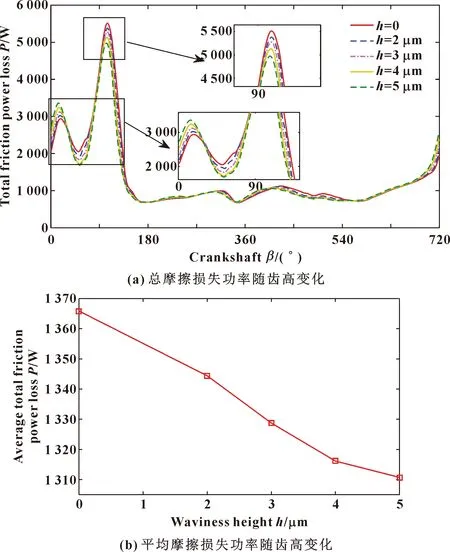

图7(a)示出了一个循环内总摩擦功率损失随齿高的变化。可见,在部分时刻总摩擦功率损失随齿高的增加而增大,部分时刻随齿高的增加而降低,其原因可能由于齿高造成较大粗糙接触,使接触摩擦功率损失增加,而液动摩擦功率损失降低,总摩擦功率损失变化较小。图7(b)示出了平均总摩擦功率损失随齿高的变化。可见,平均总摩擦功率损失随齿高的增加近似线性降低,但降幅较小,齿高每增加1 μm,平均摩擦功率损失降低约0.8%。

图7 总摩擦损失功率和平均摩擦损失功率随齿高的变化Fig.7 Variation of total friction loss power(a)and average friction loss power(b)with tooth heights

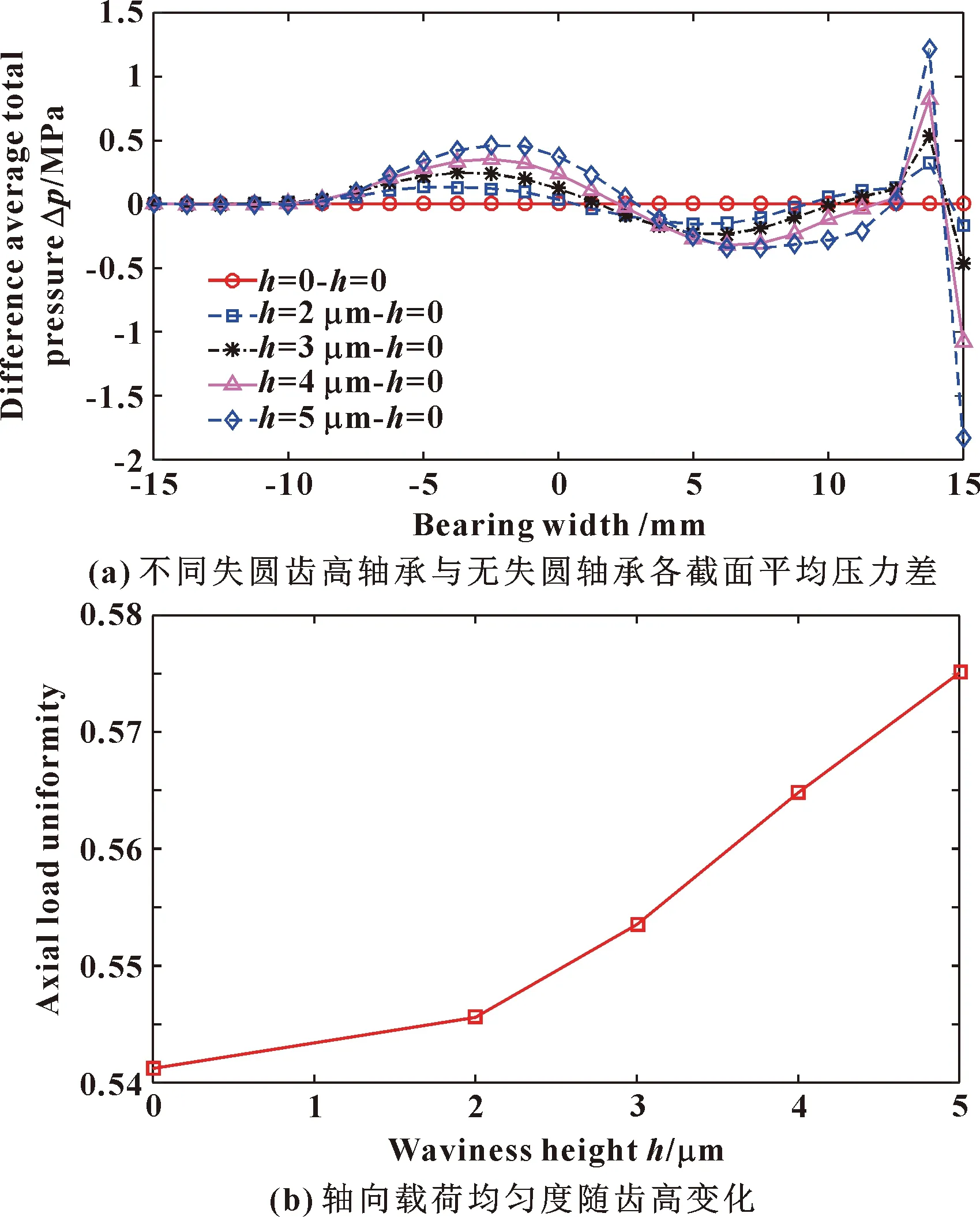

将不同失圆齿高轴承各截面平均压力与无失圆轴承各截面平均压力作差,如图8(a)所示。可见存在失圆时轴承中间区域承压较高,轴向载荷均匀性微弱增加,如图8(b)所示。

图8 不同失圆齿高轴承与无失圆轴承各截面平均压力差及载荷均匀度随齿高的变化Fig.8 Average pressure difference of each section between bearings with different tooth heights and bearings without tooth heights(a)and variation of axial load uniformity(b)

失圆齿高对润滑性能有较大负面影响,主要表现在峰值总压力随齿高增加而显著增加,由于承压面积减小,波峰位置承压极高,发生表面疲劳及黏接失效概率较高,同时润滑状态也随齿高变差,润滑状态系数降低明显。在其他方面,总摩擦功率损失随失圆齿高增加微弱降低,变化幅度较小(最高降幅约4%)。由于存在波峰波谷,周向载荷均匀度大幅降低,但轴心均匀度随齿高呈升高趋势,最高增幅约3%。虽然在轴向均匀度与摩擦损失功率方面表现出一定优势,但主轴承失圆度明显提高了轴承润滑失效概率,尤其当齿数与齿高较大时,故加工应尽可能减少主轴承失圆误差。因此当齿数较多时,加工过程必须严格控制失圆齿高量,当齿高大于2 μm时,润滑性能显著下降,故齿高要求应不高于2 μm。

3.2 轴承失圆齿数对润滑性能的影响

加工振动造成失圆齿数通常在0~40之间。文中设置齿数n分别为0、10、20、30、40,齿高设为3 μm,研究失圆齿数影响。

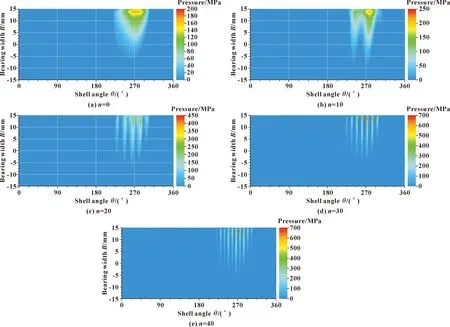

图9所示为不同失圆齿数时主轴承在100°时刻总压力分布。可见齿数为10时,波峰处压力相对较高,而齿数为30时,周向油膜完全分散,呈多峰状,承压区域宽度极低,近似线状,因此总压力显著升高,润滑性能恶化严重。从图9还可以看出,随失圆齿数增加,承压面积急剧减少,波谷区域逐渐不承压,周向均匀度显著降低;当失圆齿数为10时,周向承压仍连续,而当失圆齿数大于10时,周向压力已不连续,相邻两缸爆发时刻峰值总压力急剧增加。

图9 不同失圆齿数时轴承100°时刻总压力分布Fig.9 Total pressure distributions of bearing with different tooth number of out-of-roundness at the 100° moment:(a)n=0;(b)n=10;(c)n=20;(d)n=30;(e)n=40

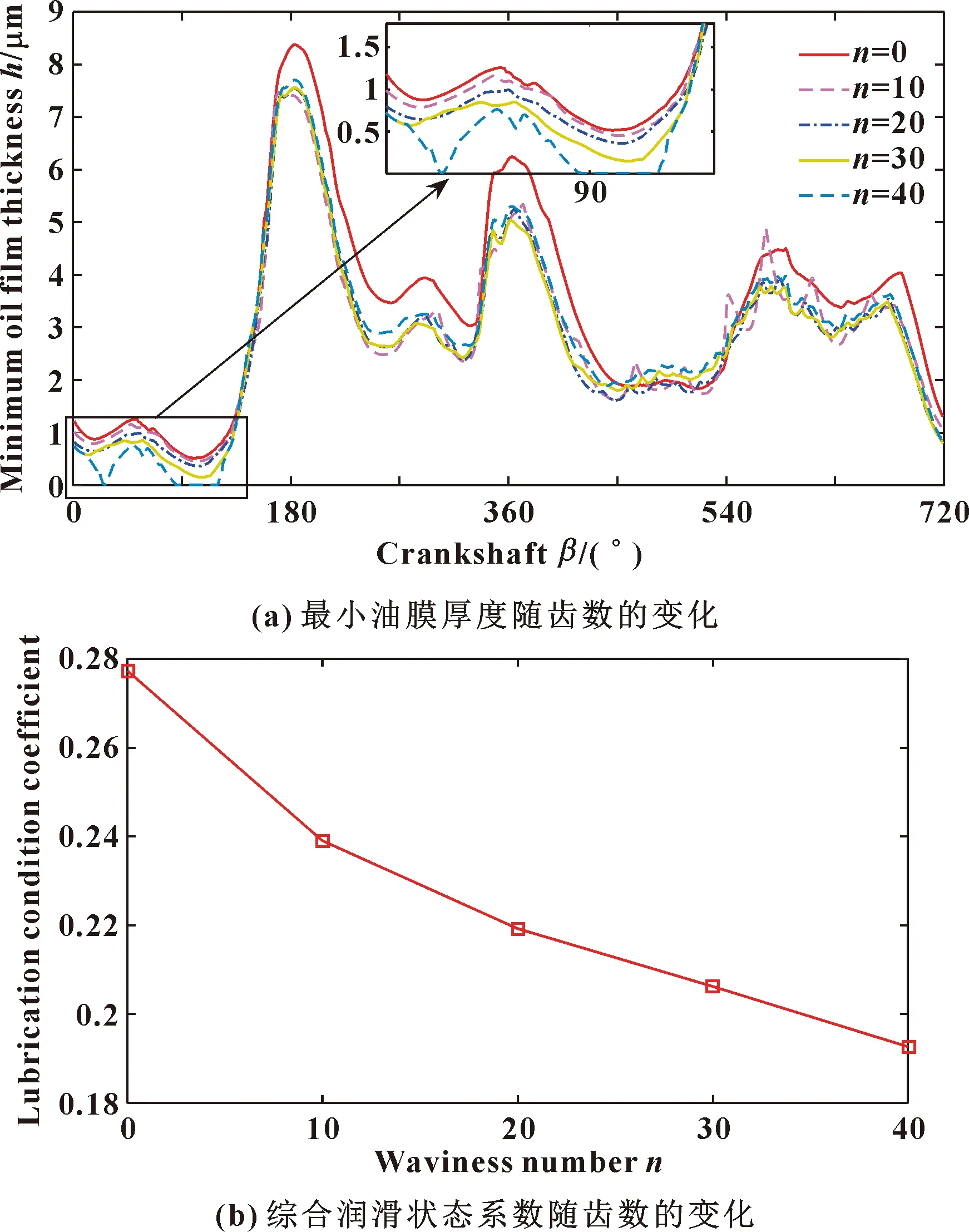

图10(a)所示为最小油膜厚度随齿数的变化。可见,当齿数大于30,120°时刻内油膜厚度较低,粗糙接触现象显著,轴承完全处于边界润滑甚至干摩擦,黏接失效概率极大,其原因与上述峰值总压力升高相同。图10(b)所示为综合润滑状态系数随齿数的变化。可见,综合润滑状态系数随齿数增加呈降低趋势,总体降幅明显;失圆轴承相比无失圆轴承降幅相对较大,之后近似线性降低,齿数为40时相比无失圆轴承综合润滑状态系数降低30.5%。

图10 最小膜厚和综合润滑状态系数随齿数的变化Fig.10 Variation of minimum oil film thickness(a) and comprehensive lubrication condition coefficient(b)with tooth number

失圆齿数对润滑响应同样产生显著负面影响,平均峰值总压力随失圆齿数升高而急剧增加,润滑状态明显变差,甚至出现干摩擦现象,表面疲劳失效与黏接失效概率明显升高。同时,周向载荷均匀度明显上升,降低润滑稳定性。由于粗糙接触面积减小,故接触摩擦功率损失降低,平均总摩擦功率损失也随失圆齿数增加而微弱降低。上述分析方法与失圆齿高的影响相同,文中不再赘述。总体而言,当齿数大于10时,轴承面周向承压不连续,润滑稳定性受到较大影响。

4 结论

(1)波形失圆误差显著降低主轴承润滑协调性,当齿数大于10,齿高大于2 μm后,平均峰值压力超过极限值,油膜形成困难,润滑状态明显变差,失效概率明显升高,不满足可靠性要求,因此,齿数10与齿高2 μm可作为该V型12缸柴油机主轴承基本失圆公差要求。

(2)失圆齿高和失圆齿数对平均总摩擦功率损失影响不显著,随着失圆齿高和失圆齿数的增加,平均总摩擦功率损失微弱降低。