动车组齿轮箱润滑油更换周期优化*

姜 陈 傅双波 高 原

(中国铁路上海局集团有限公司高铁运维技术中心 上海 200071)

齿轮箱是动车组动力传动的关键设备,也是动车组传动系统中最重要的传动环节之一,其运行状态将直接影响整个动车组的正常工作。齿轮箱的润滑是保障动车组运行安全的关键技术之一。CRH380B平台动车组齿轮箱供应商主要有弗兰德、采埃孚和戚墅堰,现阶段使用的齿轮箱润滑油主要是BASF(巴斯夫)生产的EMgard RW-B 75W-90重负荷车辆齿轮油,换油周期为40万km。

目前,齿轮箱润滑油更换是按照供应商提供的换油周期执行,缺乏对实际运用条件下齿轮箱润滑油性能状态变化情况的跟踪和研究分析,容易发生润滑油提前更换造成油脂的浪费,或发生润滑油提前失效引发设备故障等问题。在以满足齿轮箱润滑油使用性能和延长齿轮箱润滑油更换周期为目的条件下,本文作者通过选取对比车和试验车开展齿轮箱润滑油更换周期优化的验证,定期对试验车组润滑油送检化验,动态分析润滑油各项参数指标随运行里程变化趋势;通过建立数学模型进行预测,探索科学合理的润滑油更换周期,对提升动车组运维管理水平、降低动车组全寿命周期内齿轮箱润滑油更换费用有着十分重要的意义。

1 研究方法

在动车组齿轮箱实际运行工况下,外部进入的杂质和水分,以及齿轮、轴承在运行过程中产生的高温剪切和微小金属颗粒,都会引起润滑油的失效[1-3]。齿轮箱润滑油更换周期优化研究主要通过定期采集和监测对比车、试验车油样数据,开展润滑油关键指标变化趋势分析,拟合关键指标参数的变化规律曲线,根据初步确定的润滑油判废标准,计算出油品各关键指标变化至判废标准时的运行里程,从而对齿轮箱润滑油理论最大更换周期进行预测。

其中,对比车分别选取4列弗兰德齿轮箱动车组、4列采埃孚齿轮箱动车组和4列戚墅堰齿轮箱动车组。对比车分别在润滑油更换后运行10万、20万、30万和40万km时取样送检化验。

试验车组共选取18列,其中每个型号齿轮箱分别选取2列进行换油周期延长10万km试验和4列进行换油周期延长20万km试验。试验车组分别在润滑油更换后运行40万、45万、50万、55万和60万km时取样送检化验。

2 油样检测化验数据分析

2.1 运用、检修中动车组齿轮箱油的检验标准

目前,关于动车组齿轮箱润滑油检测化验仅有动车组运用化验的标准,检测项目为反映齿轮箱内部状态的Fe和Cu元素,具体见表1。

表1 动车组齿轮箱润滑油检验标准Table 1 Gearbox lubricant inspection standard for EMU

2.2 理化性能变化规律分析

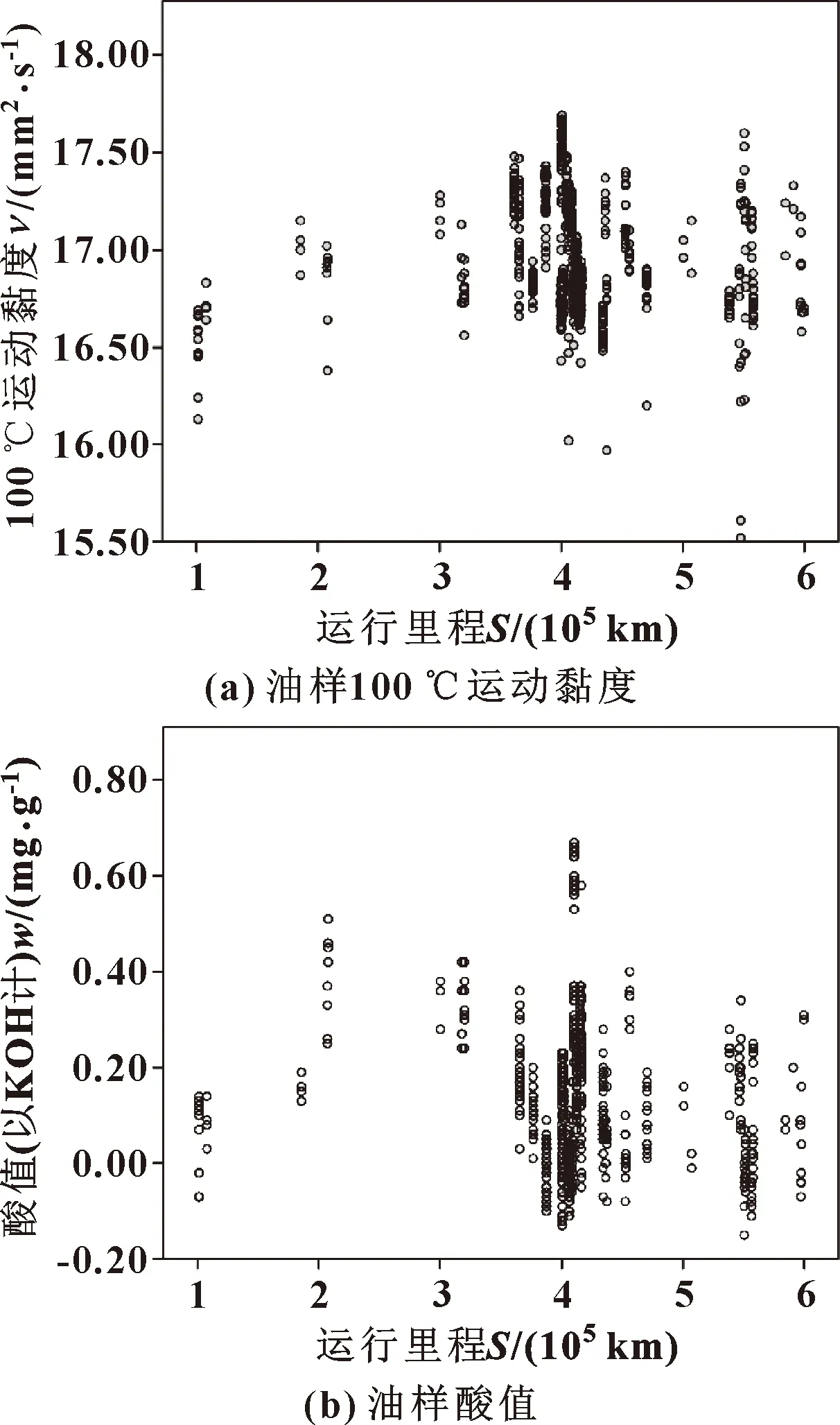

齿轮摩擦副的润滑效果主要和润滑油的黏度有关。润滑油的黏度过低或过高都会影响油膜形成导致润滑不良[4-6]。为了有效调节润滑油的高低温性能,75W-90黏度级别的齿轮箱油中通常加入了一定量的黏度指数改进剂,但是在齿轮摩擦的苛刻剪切工况下,大分子黏度指数改进剂通常被剪切成小分子,导致增黏作用逐渐消失,润滑油黏度下降不利于摩擦表面油膜形成,造成齿轮磨损。同时动车组齿轮箱高速运行时产生了较多的热量,导致润滑油氧化而产生油泥、胶质等物质,可能会使润滑油黏度再次回升。通过对比车、试验车送检油样100 ℃运动黏度和酸值变化值随里程分布的统计分析(见图1),可以看出CRH380B平台动车组RW-B 75W-90润滑油使用至60万km时,100 ℃运动黏度和酸值变化值与40万km时无明显差异。

图1 不同运行里程时油样100 ℃运动黏度和酸值统计结果Fig.1 Statistical results of 100 ℃ kinematic viscosity (a)and acid value(b)of the oil samples under different operating mileage

按不同型号齿轮箱对油样黏度和酸值变化值变化趋势进行分析,如图2所示。可见,30万km后,油品100 ℃运动黏度趋于稳定;运行里程由40万km延长至60万km过程中,酸值变化值无较大范围波动。

图2 油品100 ℃运动黏度和酸值变化值随里程变化趋势Fig.2 Variation of 100 ℃ kinematic viscosity(a)and acid value(b)of oil samples with mileage

2.3 污染物含量趋势分析

动车组在行驶过程中,齿轮箱的污染源主要是水分和粉尘,水分会加速油品乳化变质,而粉尘等固体颗粒则会引起磨粒磨损,对于动车组齿轮箱,污染情况评估的主要指标为水分和硅元素。通过对比车、试验车送检油样中水分和Si元素含量随里程分布的统计分析(见图3),可以看出CRH380B平台动车组RW-B 75W-90润滑油使用至60万km后,水分和Si元素含量与40万km时无明显差异。

图3 不同运行里程时油样水分和Si元素含量统计结果Fig.3 Statistical results of moisture content(a)and Si element content of the oil samples(b)under different operating mileage

分别对3种齿轮箱润滑油从新油到运行60万km后水分和Si元素含量变化情况进行了分析,结果如图4所示。可见,运行45万km后水分含量维持在较低且稳定的状态;Si元素含量在50万km后上升较快,其中以弗兰德齿轮箱上升最快,但60万km时Si元素含量仍处于较低水平。

图4 水分和Si元素含量随里程变化趋势Fig.4 Variation of moisture content (a)and Si element content(b)with mileage

2.4 磨损元素含量变化趋势分析

随着使用时间的增加,齿轮箱不可避免地存在磨损。磨损量增加,油中的金属磨损颗粒增多,一方面会加速齿轮、轴承的磨损,另一方面会加速油品的氧化,其中磨损程度可以通过光谱元素含量进行评价。对于齿轮箱而言,磨损的主要评价指标有Fe、Cu元素含量,其中Fe元素主要来自齿轮、轴承等部件[7],Cu元素通常来源于铜质的轴承保持架。

区别于油品理化性能和污染物,磨损元素的含量不仅与油品使用里程相关,还与齿轮箱运行里程有直接关系。为了评估齿轮箱运行里程对磨损元素含量的影响,选取了不同运行里程的齿轮箱在润滑油运行40万km后的磨损元素含量进行了统计,如图5所示。可以看出,当齿轮箱运行接近240万和440万km(因无440万~530万km间样本,推测应为480万km左右)时,齿轮箱Fe含量呈上升趋势,且经过对应的分解检修修程(四、五级修)并对齿轮箱进行清洗后,后续运用过程中齿轮箱润滑油中Fe含量下降;Cu元素含量除194万km时外,均较为稳定,基本维持在3~5 mg/kg。所以,在研究润滑油中磨损元素含量变化趋势时,应考虑齿轮箱运行里程带来的影响,且齿轮箱里程变量最大值应为一个分解检修周期。

对试验车组齿轮箱润滑油中磨损元素含量随里程变化趋势进行了分析,结果图6所示。可见,不同型号齿轮箱的Fe、Cu元素含量差异较大,且各型齿轮箱Fe元素含量在55万km后上升幅度较快,Cu元素含量在45万km后上升趋势趋于平缓,60万km时Fe、Cu元素含量都远低于表1中的检验标准。

图6 磨损元素Fe和Cu含量随里程变化趋势Fig.6 Variation of Fe element content(a)and Cu element content(b)with mileage

2.5 小结

通过理化性能变化规律分析、污染物含量趋势分析和磨损元素含量变化趋势分析可以看出,齿轮箱润滑油100 ℃运动黏度、酸值变化值以及水分和Si元素含量在使用至60万km时与40万km时无明显差异,Cu元素含量在45万km后上升趋势趋于平缓,Fe元素含量随着油品使用里程的延长而快速增加,但60万km时Fe、Cu元素含量都远低于运用、检修中动车组齿轮箱油的检验标准。因而,CRH380B平台动车组齿轮箱润滑油更换周期由40万km延长至60万km后各项指标均满足使用要求,且Fe元素含量可以作为齿轮箱润滑油更换周期延长重点监控的指标[8]。

3 齿轮箱润滑油判废标准的确定

目前,对于动车组齿轮箱润滑油判断标准在国家标准以及铁道行业标准中均没有明确规定。通过此次试验验证取样化验结果的统计,结合动车组润滑油有关运用检测标准和GB/T 30034—2013《重负荷车辆齿轮油(GL-5)换油指标》(适用于重负荷齿轮油使用过程中换油指标),初步制定了CRH380B平台动车组齿轮箱润滑油判废参考标准,如表2所示。

表2 动车组齿轮箱润滑油判废参考标准Table 2 Gearbox lubricant failure reference standard for EMU

4 齿轮箱油更换周期的预测

4.1 模型假设

根据上文油样检测化验数据分析,把Fe元素含量作为影响齿轮箱润滑油更换周期的主要因素。假设齿轮箱润滑油中的Fe元素由磨损产生,在润滑良好的情况下,不同时间(下文中时间均指油样运行里程)区间的Fe元素的增量应当是独立的,且在充分小的时间内,由磨损产生Fe元素的发生概率正比于时间。

在满足上面假设的条件下,Fe元素含量X近似服从一个泊松过程[9-11],且实际Fe元素含量的变化曲线近似于泊松分布,如式(1)所示。

(1)

式中:λ为待定系数;t为油样运行里程,该参数反映齿轮箱磨损情况。

4.2 分布函数拟合

考虑到齿轮箱大修前Fe元素含量呈上升趋势,说明齿轮箱新造或大修后的运行里程也是齿轮箱磨损即Fe含量变化的的影响因素,所以应当加入总运行里程的影响。同时,现实中磨损的速度本身应与磨损程度成正比(性能越差则磨损速度越快),磨合同理,于是在这一近似假设下,式(1)中λ即为一个指数函数 ,即

λ=cexp(kS)

(2)

式中:c和k是待定系数;S为齿轮箱新造或大修后运行的总里程,0≤S≤2 400 000 km。

结合式(1)泊松过程表达式,可以得出Fe元素含量的累积分布函数,式如(3)所示。

E(X)=λt=cexp(k0S)tk1

(3)

式中:c、k0和k1是待定系数;t为润滑油运行里程;S为齿轮箱新造或大修后运行的总里程。

对式(3)进行线性转换,则有

log(E(X))=logc+k1logt+k0S

(4)

对式(4)采用广义线性模型Generalized Linear Models来对上述原始数据进行拟合[12-13],其中分布族为泊松分布,自变量为润滑油运行里程和齿轮箱新造或大修后运行里程。通过R语言GLM函数实现上述算法,得到各待定系数如表3所示。

表3 各待定系数计算值Table 3 Calculated value of undetermined coefficient

4.3 最大换油里程预测

将Fe元素含量作为影响齿轮箱润滑油更换周期的主要因素,在累积分布函数E(X)中Fe含量为500 mg/kg,齿轮箱新造或大修后运行240万km时,润滑油的运行里程即为齿轮箱润滑油理论最大换油里程。在广义线性模型Generalized Linear Models中采用predict函数进行预测,由于试验数据仅采集至60万km,在现有齿轮箱油样化验数据变化规律分析的基础上,Fe含量到达500 mg/kg时的油品运行里程预测值失真。

结合润滑油60万km试验数据,可以在一定范围内对润滑油再使用10~20万km后的Fe元素含量进行大致的预测。将表3各系数代入式(3),当润滑油运行里程t=70万km时,Fe元素含量E(X)平均值为163 mg/kg,在均值为163 mg/kg的泊松分布中,考虑99.95%的样本容量,通过泊松函数qpois()即可计算出70万km时E(X)最大阈值为229 mg/kg。同理,当润滑油运行里程t=80万km时,Fe元素含量E(X)均值为227 mg/kg,最大阈值为304 mg/kg。所以,使用现有60万km齿轮箱油样化验数据,可以大致预测在齿轮箱润滑油使用至80万km时,润滑油中Fe元素含量仍满足表2中的使用标准。

5 结论

(1)通过对比车和试验车齿轮箱润滑油更换周期延长试验结果表明,CRH380B平台动车组齿轮箱润滑油更换周期由40万km延长至60万km可行。

(2)理化性能变化规律分析、污染物含量趋势分析和磨损元素含量变化趋势分析表明,影响润滑油更换周期的主要影响因素是油品中Fe元素含量的变化。

(3)通过拟合关键指标参数(Fe元素含量)的分布,根据初步确定的润滑油判废标准,预测CRH380B平台动车组齿轮箱润滑油使用80万km时Fe元素含量仍满足使用要求。

(4)文中对动车组齿轮箱润滑油现行更换周期的优化方法,同样适用于其他平台动车组齿轮箱润滑油更换周期的优化,同时,可进一步拓展至其他关键部件(如空压机等)润滑油更换周期的优化研究。