蜡碳数分布和蜡含量对结蜡层分层的影响研究

蔡金洋

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

引 言

我国产出的原油多为含蜡原油。含蜡原油在管输时的结蜡现象一直都是一个广泛存在的问题。结蜡是指原油中的蜡、胶质、沥青质、砂和其他机械杂质沉积于管道内壁的过程[1]。结蜡现象导致管道的流通面积减小、摩阻增大,降低了管道的输送能力,严重时甚至会堵塞管道,造成重大经济损失。为了保障管道的安全运行,常采用一些化学防蜡和物理清蜡的措施来抑制管道蜡沉积[2-4],其中清管为清除管道蜡沉积最主要的方法。为了优化清管周期,得到更为合理的清管方案,越来越多的学者开展了对结蜡相关问题的研究。目前国内外的学者提出了5种结蜡机理:分子扩散、传热、剪切弥散、布朗扩散和重力沉降。多数学者认为,分子扩散为主要的结蜡机理,并基于分子扩散理论建立结蜡模型[5-13]。

但之前的多数研究都是将结蜡层看作一均质整体。对我国及国外的许多原油管道切口时发现,管壁结蜡层存在着明显的分层现象。表层为一层黑色有光泽的凝油状结蜡层,其抗剪切强度较小;底层为一层黑褐色、色泽发暗的细砂状结蜡层,其抗剪切强度较大,在清管时底层易于在清管球前方堆积造成蜡堵[1]。李传宪等人首先开展了对结蜡层分层的相关研究[14-15],提出沥青质的加入是导致结蜡层发生分层的根本原因,并探究了油样沥青质含量变化对结蜡层分层的影响。但李传宪等人的实验选取的是单一蜡碳数分布和蜡含量,没有考虑油样蜡碳数分布和蜡含量改变后沥青质还能否引发结蜡层分层,也没有研究油样蜡碳数分布和蜡含量变化对结蜡层分层的影响。因此,为了进一步了解结蜡层分层,更为合理地制定清管方案,开展油样蜡碳数分布和蜡含量对结蜡层分层的影响研究有着重要的意义。

本文利用自主研发的Couette结蜡装置对不同蜡碳数分布和蜡含量的纯蜡油及含沥青质蜡油开展结蜡实验,并通过结蜡层外观形貌观察、DSC热分析和蜡晶微观形貌观察探究油样蜡碳数分布和蜡含量改变后结蜡层的分层状况及变化规律,进一步揭示结蜡层分层的原因,为现场提供理论指导。

1 实验装置

自主研发的Couette结蜡实验装置原理如图1所示。该装置主要由结蜡筒(内筒)、样品筒(外筒)构成,并在样品筒中填装油样。油样温度与结蜡筒壁温分别由2个LAUDA循环恒温槽控制,通过样品筒旋转模拟管流剪切,蜡分子在温度梯度和管流剪切的作用下向结蜡筒壁迁移。有关Couette结蜡装置的更多详细资料参见文献[14-17]。

图1 Couette结蜡装置原理图

2 实验部分

2.1 实验材料

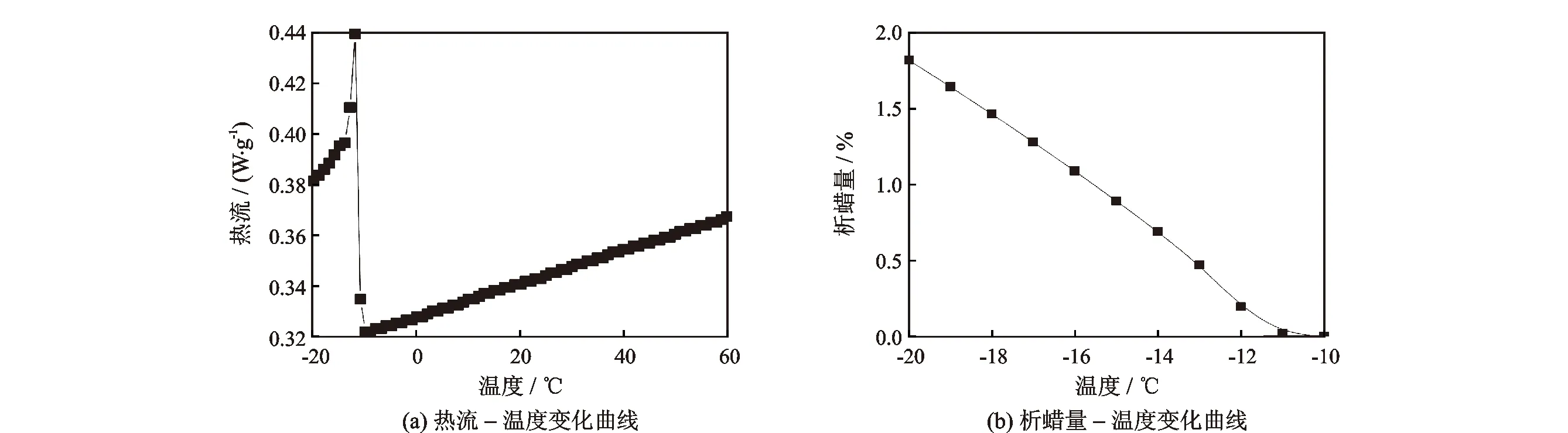

实验油样由中石化0#柴油,国药集团切片石蜡(熔点:50~52 ℃、62~64 ℃)和通过正戊烷沉淀法提取的塔里木原油中的正戊烷沥青质配置而成。0#柴油的DSC热分析如图2所示,可见0#柴油的析蜡点为-10 ℃,含蜡量(质量分数)为1.8%。50-52号生物切片石蜡碳数分布如图3(a)所示,其正构烷烃质量分数约为95%,非正构烷烃质量分数约为5%。62-64号生物切片石蜡碳数分布如图3(b)所示,其正构烷烃质量分数约为93%,非正构烷烃质量分数约为7%。可见2种切片石蜡主要由正构烷烃组成。塔里木原油的组成见表1。

图2 0#柴油DSC热分析

图3 50-52号和62-64号生物切片石蜡碳数分布

表1 塔里木原油的组成及性质

2.2 实验油样

实验油样的组成、析蜡点和蜡含量如表2所示。实验油样的析蜡点和含蜡量通过DSC热分析法测量得到。

表2 实验油样组成性质及加入石蜡种类

2.3 结蜡层表征分析

2.3.1 DSC热分析

本文DSC热分析仪器是梅特勒公司的DSC821e差式扫描量热仪。利用DSC对样品进行80~-30 ℃,温降为5 ℃/min的扫描,得出析蜡点至-20 ℃间单位质量热流随温度的变化曲线,可计算得出每温降1 ℃所析出的蜡量,之后对每温降1 ℃所析出的蜡量进行求和,得到累计析蜡量,-20 ℃时的累计析蜡量即为利用差式扫描量热法测得的样品蜡含量[18-19]。

2.3.2 蜡晶微观结构分析

蜡晶微观结构分析使用的是OLYMPUS公司的BX51型偏光显微镜,在观察时首先将冷热台温度设定至观拍摄温度(拍摄温度为实验中结蜡筒壁温);之后在提前置于冷热台上的载玻片上装样并用盖玻片压片,进行制片;最后进行对焦调光并观察[20-21]。

2.4 结蜡实验条件选取

由于选取油样的析蜡点不相同,为了实现结蜡实验研究的可对比性,根据李传宪[16]的研究,本文中根据以下公式中的基准来规范实验油温和壁温的选取:

T1=t1-t,

(1)

T2=t-t2。

(2)

式中:t1为实验油温,℃;t2为结蜡筒壁温,℃;t为实验油样的析蜡点,℃。实验中,选取T1=5 ℃,T2=5 ℃,样品筒转速为150 r/min。

经过前期相关的实验论证[14-15,22-24],6 h后结蜡层整体厚度不再发生明显变化,结蜡层的老化速率也已经出现明显的拐点,此时已经可以明显观察到结蜡层的分层现象,结蜡底层也达到了一定的厚度以方便进行测量。综合考虑选取6 h为本文的实验时间。

2.5 结蜡层厚度测量

根据相关文献[14],本文使用针入法对结蜡层厚度进行测量,首先测量结蜡层总厚度,记为hal,对于存在分层的结蜡层,再测量出结蜡底层的厚度记为hin,则结蜡表层厚度hou=hal-hin。

3 结果与讨论

3.1 蜡碳数分布和蜡含量改变对无沥青质油样结蜡层分层的影响

选取无沥青质的油样1、油样3和油样5为实验油样,保持油样1和油样3蜡含量相近,改变加入石蜡种类,研究蜡碳数分布的改变对结蜡层分层的影响;保持油样1和油样5加入石蜡种类相同,改变蜡含量,研究蜡含量的改变对结蜡层分层的影响。

3.1.1 油样1

图4(a)为油样1结蜡层表面的外观形貌,可见其表层为一层有光泽的凝油状结蜡层,厚度约为4.1~4.4 mm,其结构较为疏松。图4(b)为用软布将表层擦下后结蜡筒表面形貌,可见结蜡筒表面并没有形成一层硬质结构的结蜡底层。图5(a)为油样1结蜡层表面样和底部样的热流-温度曲线,可见油样1结蜡层表面样的析蜡点为19 ℃,结蜡层底部样的析蜡点为20 ℃;图5(b)为油样1结蜡层表面样和底部样的析蜡量-温度曲线,可见油样1结蜡层表面样的蜡含量为8.14%,底部样的蜡含量为8.24%。因此,从DSC热分析来看油样1结蜡层表面样和底部样的析蜡点和蜡含量较油样1有所升高,但升高幅度均不大,且两者相差极小。因此,油样1结蜡层并无明显分层现象发生。

图4 油样1结蜡层形貌

图5 油样1结蜡层DSC曲线

3.1.2 油样3

图6(a)(b)分别为油样3结蜡层表面和底部外观形貌,与油样1结蜡层相似,从外观形貌上来看,油样3结蜡层没有发生分层现象,其厚度约为4.7~5.0 mm。由图7(a)(b)可见油样3结蜡层表面样的析蜡点为37 ℃,蜡含量为7.46%;底部样的析蜡点为38 ℃;蜡含量为7.64%。因此,油样3结蜡层表面样和底部样的析蜡点和蜡含量较油样3来说有所升高,但变化均不大,且两者相差极小。因此,蜡碳数分布的改变并没有导致油样3结蜡层发生分层现象。

图6 油样3结蜡层形貌

图7 油样3结蜡层DSC曲线

3.1.3 油样5

图8(a)(b)分别为油样5结蜡层表面和底部外观形貌,与油样1和油样3结蜡层相似,从外观形貌上来看油样5也没有发生分层现象,其厚度约为5.2~5.5 mm。由图9(a)(b)可见油样5结蜡层表面样的析蜡点为29 ℃,蜡含量为14.26%;结蜡层底部样的析蜡点为30 ℃,蜡含量为14.55%。因此,油样5结蜡层表面样和底部样的析蜡点和蜡含量较油样5也有所升高,但变化也均不大,且两者相差极小。因此,蜡含量的改变也没有导致油样5结蜡层发生分层现象。

图8 油样5结蜡层形貌

图9 油样5结蜡层DSC曲线

由上述分析可见,随着油样蜡分子碳数升高,结蜡层厚度增大,结蜡层蜡含量降低;随着油样蜡含量升高,结蜡层厚度增大,结蜡层蜡含量升高。但无沥青质的纯蜡油体系结蜡层无分层现象,且蜡碳数分布和蜡含量的改变也不会导致无沥青质油样结蜡层分层现象的发生。

3.2 蜡碳数分布和蜡含量改变对含沥青质油样结蜡层分层的影响

选择与油样1、油样3和油样5蜡碳数分布和蜡含量均分别相近,但均加入1.5%沥青质的油样2、油样4和油样6为实验油样。研究蜡碳数分布和蜡含量的改变对结蜡层分层的影响。

3.2.1 油样2

图10(a)为油样2结蜡表层的外观形貌,可见其为一层色泽发亮、结构疏松的凝油状结蜡层,其厚度约为1.3~1.5 mm。图10(b)为油样2结蜡底层的外观形貌,可见其为一层色泽发暗、结构致密的细砂状结蜡层,其厚度约为0.7~0.9 mm。图11(a)为油样2结蜡表层和结蜡底层的热流-温度曲线,可见油样2结蜡表层的析蜡点为18 ℃,结蜡底层的析蜡点为40 ℃;图11(b)为油样2结蜡表层和结蜡底层的析蜡量-温度曲线,可见油样2结蜡表层的蜡含量为8.13%,结蜡底层的蜡含量为36.49%。从油样2的DSC热分析中可见,油样2结蜡表层和结蜡底层的析蜡点和蜡含量均较油样2升高,但结蜡底层的升高幅度远大于结蜡表层。综上所述,与油样1相比,1.5%沥青质的加入导致了油样2结蜡层发生了明显的分层现象。

图10 油样2结蜡层形貌

图11 油样2结蜡层DSC曲线

3.2.2 油样4

图12(a)(b)分别为油样4结蜡表层和结蜡底层的外观形貌,和油样2结蜡层相似,油样4结蜡层发生了明显的分层现象,其结蜡表层厚度约为0.9~1.1 mm,底层厚度约为1.4~1.7 mm。由图13(a)(b)可见油样结蜡表层的析蜡点为31 ℃,蜡含量为7.69%;底层的析蜡点为44 ℃,蜡含量为22.41%。因此,油样4结蜡表层和底层的析蜡点和蜡含量均高于油样4,且结蜡底层的升高幅度远大于表层。可见与油样3相比,1.5%沥青质的加入导致油样4结蜡层发生了明显的分层现象;与油样2相比,蜡碳数分布的改变对是否存在分层现象无影响。

图12 油样4结蜡层形貌

图13 油样4结蜡层DSC曲线

3.2.3 油样6

图14(a)(b)分别为油样6结蜡表层和结蜡底层的外观形貌,和油样2、油样4结蜡层相似,油样6结蜡层发生了明显的分层现象,其结蜡表层厚度约为2.0~2.2 mm,结蜡底层厚度约为1.6~1.9 mm。由图15(a)(b)可见油样结蜡表层的析蜡点为30 ℃,蜡含量为14.83%;底层的析蜡点为46 ℃,蜡含量为44.26%。因此,油样6结蜡表层和底层的析蜡点和蜡含量均较油样6升高,但结蜡底层的升高幅度远大于表层。可见与油样5相比,1.5%沥青质的加入导致油样6结蜡层也发生了明显的分层现象;与油样2相比,蜡含量的改变对是否存在分层现象无影响。

图14 油样6结蜡层形貌

图15 油样6结蜡层DSC曲线

由上述分析可见,随着油样蜡分子碳数升高,结蜡表层厚度减小而蜡含量降低,结蜡底层厚度增大而蜡含量降低;随着油样蜡含量升高,结蜡表层和底层的厚度和蜡含量均增大。因此沥青质的加入才是导致结蜡层发生分层现象的主要原因,蜡碳数分布和蜡含量的改变对结蜡层是否发生分层无影响。

3.3 蜡碳数分布和蜡含量改变对蜡晶形貌的影响

图16为3种纯蜡油结蜡层蜡晶形貌,从图16(a)(b)的对比中可见,随着油样蜡分子碳数的升高,分子尺寸变大,造成蜡分子在凝胶孔隙中的扩散迁移能力变弱,因此导致结蜡层中蜡晶尺寸变大,数量减少。从图16(a)(c)的对比中可见,随着油样蜡含量的升高,形成结蜡层时成核点变多,析出蜡量的增多也会造成蜡晶生长更为迅速,因此导致结蜡层中蜡晶尺寸变大,数量增多。3种纯蜡油结蜡层中的蜡晶均为线状蜡晶,这种蜡晶结构孔隙度较大,含油率较高,且3种纯蜡油结蜡层是由非极性蜡分子均相成核形成的蜡晶所构成的,蜡晶与周围具有相同或相近分子结构的烷烃之间的范德华引力较大,蜡晶表面的溶剂化层较厚,蜡分子向结蜡层内部迁移受阻,不能在结蜡筒壁处形成结蜡底层,因此纯蜡油结蜡层不存在分层现象,油样中蜡碳数分布和蜡含量的改变也不是造成结蜡层分层的主要原因。

图16 纯蜡油结蜡层蜡晶形貌

图17和图18分别为3种含沥青质蜡油结蜡表层和结蜡底层蜡晶形貌,和纯蜡油结蜡层变化相似,随着蜡分子碳数的升高,结蜡表层和底层中蜡晶尺寸变大,数量减少;随着蜡含量的升高结蜡表层和底层中蜡晶尺寸变大,数量增多。3种含沥青质油样的结蜡表层和结蜡底层中的蜡晶形貌与纯蜡油结蜡层相比发生了巨大变化,这是由于沥青质的加入,蜡分子与分散沥青质发生共晶[14-16],导致结蜡表层中形成的蜡晶为枝状,这种枝状蜡晶结构仍然具有较高的含油率,因此结蜡表层的析蜡点和蜡含量和纯蜡油结蜡层相差不大。由于沥青质极性基团的加入,造成蜡晶表面的溶剂化层较薄,蜡分子向结蜡筒壁处的扩散阻力减小,使蜡分子会不断向内部扩散,析出并填充枝状蜡晶的蜡晶骨架,变为片状大蜡晶,形成结蜡底层。结蜡底层中这种片状蜡晶的结构相对于线状蜡晶和枝状蜡晶来说是一种更为密实的蜡晶结构,有着更低的含油率,使结蜡底层的析蜡点和蜡含量远高于结蜡表层和纯蜡油结蜡层,从而导致了结蜡层分层现象的发生。

图17 结蜡表层蜡晶形貌

图18 结蜡底层蜡晶形貌

4 结 论

(1) 通过对结蜡层的外观形貌观察和DSC热分析发现:随着油样蜡分子碳数升高,纯蜡油结蜡层厚度变大,蜡含量降低;含沥青质蜡油结蜡表层厚度减小而蜡含量降低,底层厚度增大而蜡含量降低。随着油样蜡含量升高,纯蜡油结蜡层、含沥青质蜡油结蜡表层和底层厚度及蜡含量均升高。

(2) 无沥青质的纯蜡油体系结蜡层不存在分层现象,蜡碳数分布和蜡含量的改变对结蜡层是否分层无影响,沥青质的加入是导致结蜡层分层的主要原因。

(3) 通过对结蜡层的蜡晶形貌观察发现:随着油样蜡分子碳数的升高,结蜡层中蜡晶尺寸变大,数量减少;随着油样蜡含量的升高,结蜡层中蜡晶尺寸变大,数量增多。含沥青质蜡油结蜡表层和结蜡底层中蜡晶数量和尺寸的变化趋势和纯蜡油结蜡层相同。纯蜡油结蜡层中为线状蜡晶,含沥青质蜡油结蜡表层为枝状蜡晶,底层为片状蜡晶。

(4) 当同一条管道输送的油品组成发生变化,如输送蜡含量更多或蜡分子碳数更大的油品时,建议缩短清管周期。