北溪管道用管线钢管的质量控制述评

董 瑾

(西安石油大学 期刊中心,陕西 西安 710065)

引 言

海底管道输送是最安全的天然气运输方式之一,并且海底管道比陆上管道铺设速度快很多。自1951年美国在墨西哥湾卡梅伦气田铺设了长16 km的世界上第一条海底管线以来,迄今在世界各海域已累计铺设了十多万km的海底管线。

Nord Stream管道(以下简称北溪管道)是目前世界上最长、输送量最高的海上天然气管道,这条从俄罗斯经波罗的海到德国的跨国天然气输送管道,还穿越了芬兰、瑞典和丹麦这3个欧洲国家的领海和/或专属经济区,总设计能力为 1 100×108m3/a,截至2020年底,北溪管道已累计输送天然气约3 820×108m3[1]。

北溪管道项目使用了400多万吨质量优异的485IFD管线管,这些钢管不仅具有高强度、高韧性,而且还具有良好的焊接性能和安装操作性能,同时还能够抵抗波罗的海沉积物的潜在酸性环境带来的影响。技术层面上,该项目在管线设计、管材准备、施工、完整性管理等各阶段都具有鲜明的特点,特别是其苛刻的输送条件对管材的质量提出了较高的要求,其管材生产和质量控制方法等方面值得我国研究和借鉴[2]。

1 北溪管道简介

北溪管道项目分为2期,其中北溪-I管道(双线)从俄罗斯的波托瓦亚湾(Portovaya Bay)到德国的卢布明(Lubmin),2条平行管线已经分别于2011年11 月8 日和2012年10月8日正式投入使用[3]。北溪-II 管道(双线)项目计划将俄罗斯亚马尔半岛北部的天然气从列宁格勒地区的乌斯特—卢加(Ust-Luga),经波罗的海,输送到德国的格里夫斯瓦尔德(Greifswald),该管线自2018年夏天开始铺设,由于美国多次制裁项目参与公司,该项目施工曾于2019年底中断,虽然该管道已于2021年9月完工,但至今仍未投入运行。

北溪-I管道由5个国家共同投资建设,总投资74亿欧元。其中包括俄罗斯的OAO Gazprom(占股51%),德国的PEG Infrastruktur AG (PEGI/E.ON子公司,占股15.5%),德国的BASF SE/Wintershall Holding GmbH(占股15.5%),荷兰的N.V. Nederlandse Gasunie(占股9%),法国的ENGIE(占股9%)。

北溪-II管道项目的6个投资方于2015年9月签署了合作协议,其中俄罗斯的OAO Gazprom占股50%,而法国的能源集团(ENGIE) 、德国的意昂(E.ON) 、德国BASF SE/Wintershall Holding GmbH、奥地利油气集团、壳牌各占股10%。

北溪项目的两期管道的技术参数几乎完全相同。以北溪-I管道系统为例,它是由2条平行的海底管道组成,每条管道长1 223 km,年输气能力分别为275×108m3。沿途最大水深为210 m。铺设和运行环境恶劣,其主要特点有:出口高压(俄罗斯登陆处为22 MPa);具有相对较高的温度(40 ℃);波罗的海侵蚀性海水环境;全线海床/土壤条件差异较大,例如近50%的管道要经过高低不平的海床、岩土稳定性较差的软海床、俄罗斯近岸的冰凿、德国近岸的冻胀等[4]。表1为北溪-I管道与另一条著名的Langeled海底管道技术参数的对比,从中可见其技术难度远高于Langeled海底管道。

表1 北溪-I管道与Langeled管道技术参数对比[5]

北溪管道的独特之处在于,首次设计出设计压力超过22 MPa的48"海上天然气管道。为节约管材总需求量、同时减少焊接量从而加快建设速度,该管道全线采用分段设计方法,从俄罗斯入海口到德国的登陆点整个长度的压力损失共分为3段,设计工作压力分别为22.00、20.00、17.75 MPa,节省了约30×104t钢材。线路钢管钢级为L485,直径为48"(外径1 219 mm,内径1 153 mm),壁厚分别为41.0、34.6、30.9、26.8 mm等4种规格[6]。

北溪管道工程两期项目分别铺设了20.2×104根钢管,包括板材生产、管道铣削、焊接、拉伸、管端处理(倒角和斜边)和质量控制等过程。

2 北溪管道管线管的技术要求

北溪-I管道用485 IFD 直缝埋弧焊管的基本技术要求执行的是挪威船级社的DNV-OS-F101 规范。钢级为L485 (相当于API SPEC 5L X70)。除了基本要求外,还执行了包括内径控制(I)、断裂控制(F)和高精度尺寸要求(D)等补充技术要求。

2.1 理化性能要求

钢管的化学成分要求比挪威船级社DNV-OS-F101 规范(2000 年版)更加严格,不仅在制造工艺认证试验(MPQT)中要求非常严格的波动范围,对整个供货合同也是同样的要求。在一定范围内,不同的生产商根据各自的设备和工艺情况选择了不同的化学成分。北溪-I管道钢管的化学成分及其含量波动范围要求见表2。

表2 北溪-I管道钢管的化学成分及其含量波动范围要求

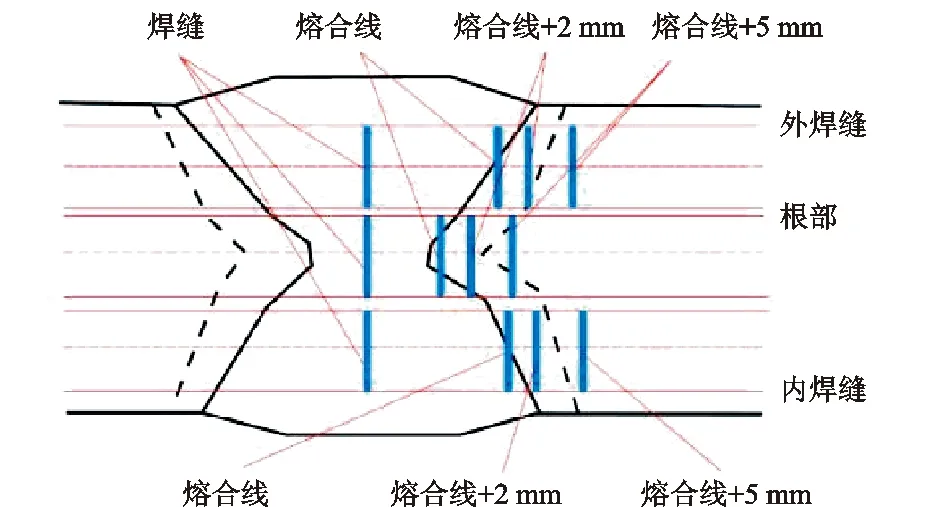

北溪管道的机械性能要求(见表3)同样比DNV-OS-F101更为严格。其中,拉伸性能方面分别对纵向和横向的屈服强度、屈强比提出了不同的要求,而抗拉强度和伸长率指标是相同的;DWTT试验采用了25 mm减薄试样,而非目前常用的API 5L标准中规定的19 mm减薄试样;CTOD对母材、焊缝、热影响区要求不同。冲击性能在DNV- OS-F101 通常要求的基础上增加内焊缝的缺口位置(见图1),而且所有炉批的钢管必须进行规定位置的CVN 试验,如果-30 ℃下的冲击韧性试验结果全部满足50 J/40 J 的要求,则不再要求进行额外的试验。

图1 夏比冲击试样的缺口位置要求

表3 北溪管道钢管的机械性能要求[7]

现代的TMCP管线钢管有强度、韧性、塑性、可焊接性、抗腐蚀性等多方面的性能要求,这些性能要求有时相互影响,甚至相互冲突。例如,为了保证可焊性,要求碳当量要低(合金含量低),并且要求较窄的成分波动范围,但是同时又要求较高的强度、较低的屈强比、焊接热影响区不能脆化和软化。低温冲击韧性和DWTT 剪切面积的高要求,需要以较大的轧制比、 较低的碳当量以及较细的微观组织来实现,但这同时又会带来塑性指标降低的风险(如屈强比升高,硬化指数降低等)。另外,钢管在纵向和横向几乎相同的技术要求也给钢板轧制和钢管成型工艺带来了挑战。CTOD的测试频率为1/10炉批,后来北溪管道项目部减少了试验数量,代之以生产过程质量检验(MPQT),并增加生产开始阶段的验证试验。

波罗的海深水区土壤中存在微酸性条件,因此要求抗HIC性能。规定的试验溶液考虑实际海水和土壤样品,溶液成分为5%NaCl+0.4%CH3COONa、pH值:5.9±0.1、H2S含量:850×10-6。试验条件为轻度酸性。这种情况与NACE TM 0284溶液A(pH值:2.7~3.3、H2S含量:2 300×10-6)和溶液B(pH值:4.8~5.4、H2S含量:2 300×10-6)不同[7]。

除此之外,为了验证设计和钢材规范中关于材料性能的假设,对全部4种壁厚钢管进行了全尺寸爆破压力研究和试验[8]。

这些高强度、高韧性、可焊性好、耐腐蚀的大壁厚、大口径管线钢管技术要求,对制造商来说是巨大的考验,制造商必须采用恰当的化学成分和制造工艺,才能制造出符合技术要求的钢管产品。

2.2 几何尺寸要求

为了保证钢管铺设的质量,北溪管道对钢管的几何尺寸也提出了严于DNV-OS-F101 规范的技术要求(见表4)。考虑到管线的环焊缝对接质量问题,同时也考虑到管道内检测工具在从俄罗斯到德国的海底管道中畅通无阻的要求,整条管线内径设计保持1 153 mm 不变,误差仅为±1 mm[9],这对批量生产的大口径钢管来说是个不小的挑战。对该项目最重要和最严格的要求之一是不圆度(OOR),管端要求最大为5.0 mm,该要求相当于管道内径的0.43%。钢管直线度要求仅为±1 mm,比DNV-OS-F101提高了50%。此外,北溪项目还对壁厚、长度、外径等提出了严格的要求。

表4 北溪-I管道钢管的尺寸要求[7]

2.3 涂层要求

北溪项目所有管道均涂有内摩擦涂层和外防腐涂层。外防腐采用高密度聚乙烯(HDPE)3 层防腐涂层。涂层厚度增加到4.2 mm(底层厚度150 μm),为了增强高密度聚乙烯涂层与水泥加重层的黏接力,设计采用熔结聚乙烯粉末在聚乙烯层上部喷涂增粗涂层。

按ISO/DIS 21809-1标准(2008-3-1修改版)进行涂层的涂覆。为了适应环缝焊接和无损检测要求,确定管端聚乙烯涂层去除的长度为(240±10)mm,裸露光管长度为(190±10)mm,涂层倒角为25°。

为了降低钢管内壁摩擦阻力,提高输气效率,采用了环氧减阻内涂层。除了主要的减阻作用外,内涂层在钢管运输、储存和安装期间也能起到临时防腐作用。内涂层的执行标准为API RP 5L2。内涂层的干膜厚度为90~150 μm,涂层表面粗糙度≤5 μm,管端预留的不涂层长度为(30±10)mm。项目采用了高固体含量的涂料,因为其形成的环氧减阻涂层的粗糙度较低,并且其挥发性有机物(VOC)含量较少,也有利于HSE管理[5]。

3 北溪管道管线管的质量控制

3.1 钢管制造商的供货资格认证

北溪管道项目要求在恶劣条件和非常高的工作压力下,满足50 a设计寿命。由于该项目所用钢管直径和壁厚较大、强度较高,对钢管质量提出了较高的要求。为此该项目付出了相当大的努力,对供应商资格认证、供应商确定及监督制造等各个阶段,均采取了一系列严格的控制措施。

世界上只有极少数的大直径钢管厂具有L 485(类似于X70级)壁厚26.8~41 mm的供货记录。因此,北溪项目邀请了一些有实力但可能缺乏相关业绩记录的钢管制造厂进行试生产并评估其能力。试生产的要求是生产20块板材(全部按顺序生产),然后用这些板材生产20根钢管,所有钢管都必须符合北溪管道的技术规范。预审后确定了6家制管供应商具有投标资格。最终德国的EUROPIPE、俄罗斯的OMK以及日本的Sumitomo等几家管厂获得了北溪-I管道的钢管供货资格[10],俄罗斯的Chelpipe在北溪-II管道项目中也加入了供货商的行列。

3.2 钢管生产中的质量控制

每期北溪项目所需管线钢管量超过200×104t,钢管数量超过20万根。由于海洋管道的铺设速度较快,为了保证工程进度,北溪项目所需管线钢管的准备时间大约在铺设前2~3年就已经开始。即使如此,钢管的生产节奏也是非常快的。下面以德国的EUROPIPE为例,说明北溪管道项目在钢管生产中采取的质量控制措施和方法。

德国的EUROPIPE为两期北溪管道项目提供了约25万多根钢管。在北溪-I管道项目建设中,自2008年4月生产开始直至2011年底,平均每月完成4×104t或50 km钢管的生产、验收、防腐、发运,最紧张的时候每天4 000~5 000 t。这对该工厂的生产组织、质量控制和物流系统都是极大的考验。

EUROPIPE的钢管生产主要是在其18 m的UOE生产线上进行。为达到上述生产率要求,生产流程采用高自动化配置,用标准化的方法进行连续控制和分析,从生产开始就注意满足最低不合格率的高质量要求。

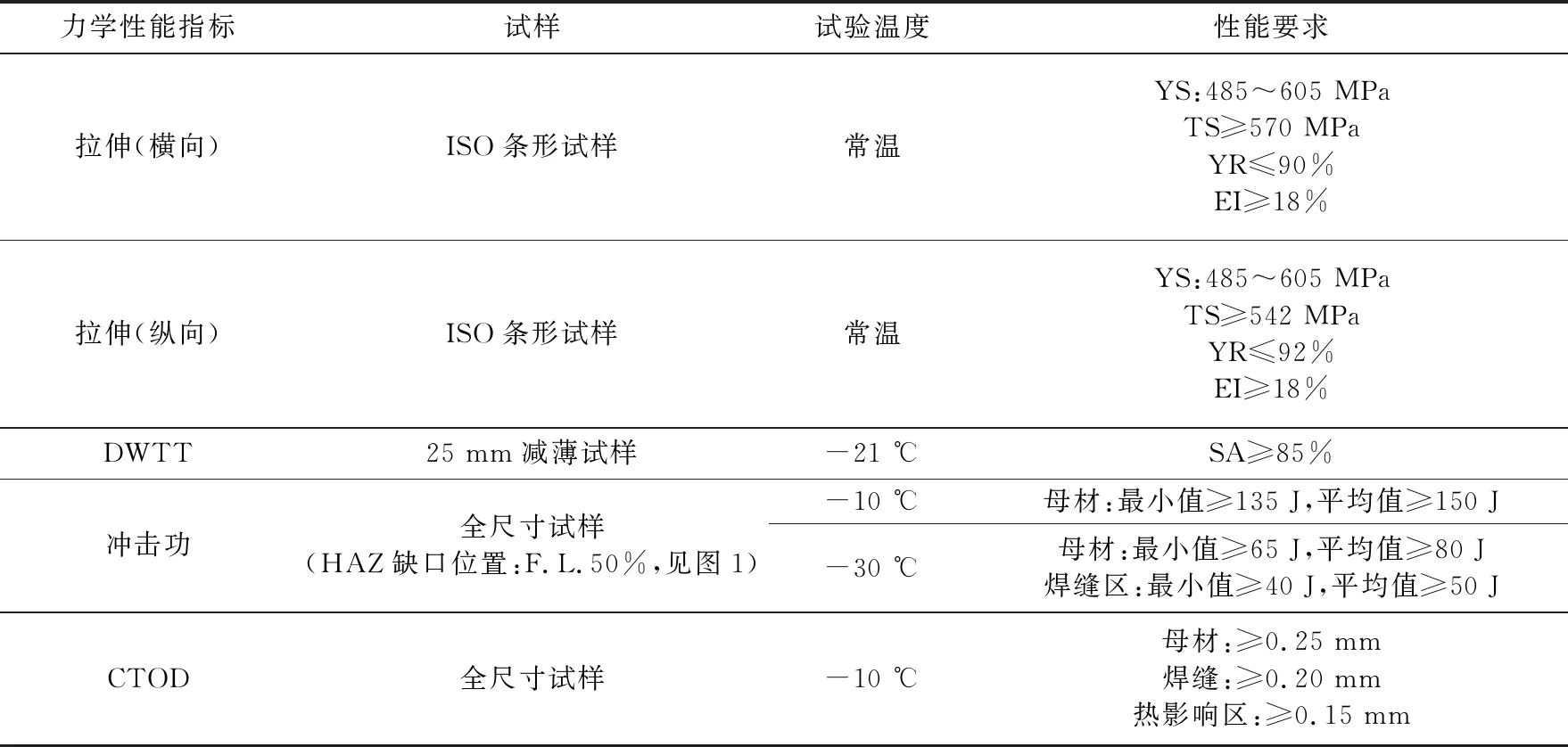

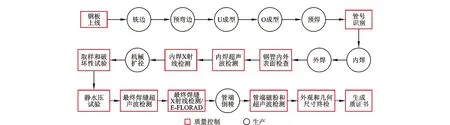

为了保持有效的生产流程,就必须保证最小的返工率和返修率。每一个偏差都要尽可能快地检测出来,并尽快地采取纠正措施。尽管如此,一些钢管性能的最终评估只有在完成了后续的工序后才能进行(如几何形状和焊缝质量等)。由于生产线的规模和生产能力,在关键工序的最后结果出来之前,可能有远远超过100根钢管已经生产出来了。因此,必须用可靠的过程、严格的工艺和质量控制来保证供货钢管质量。为此,EUROPIPE对于每一个过程,其输入和输出都通过统计方法、在线测量或后续工序的反馈以及无损检测结果来进行持续监控。图2显示了不同的生产过程,其中红色方框表示质量控制部分, 黑色圆圈表示生产过程。图3显示的是生产控制界面,通过它可以简单、快捷地了解生产现状方面的信息[11]。EUROPIPE主要依靠生产数据信息系统(简称PRODIS)对数据评价过程进行标准化处理。该生产数据信息系统通过分析、检测相关过程参数和钢管性能参数,可以实现一键式数据评价,在控制环节中发挥了重要作用。除了当前的状态,动态趋势和绝对结果也都是直观可见的。依据此信息系统,可对如成型、焊接等制管过程中的重要工序,实现生产准备、生产、评价及反馈循环(图4),从而获取理想的几何尺寸,保证低修补和返修率的优异焊缝质量。

图2 EUROPIPE的生产过程示意图

图3 EUROPIPE的生产控制界面

图4 生产准备、生产、评价及反馈

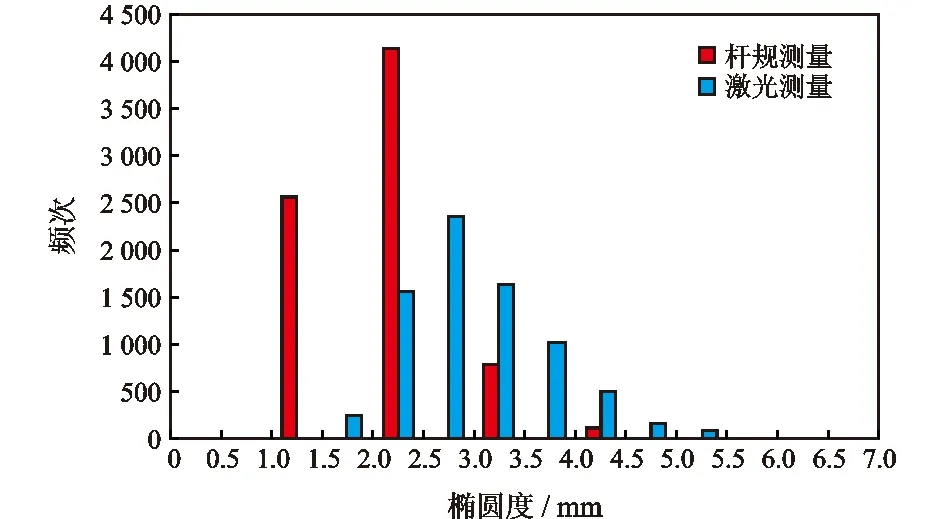

EUROPIPE还对成型设备和检测设备进行了更新和升级:(1)安装了一台11 000 t压力的新预弯机,钢管几何形状改善了约20%;(2)使用高精度激光测量装置进行尺寸的测量,保证了高测量精度、高分辨率以及重现性。7 500根钢管的管端椭圆度的测量结果显示,使用激光测量时平均椭圆度和最大椭圆度都较高(图5),测量结果较人工测量更加准确。

图5 钢管椭圆度手动及激光测量数值的统计比较(外径1 219 mm,壁厚34.6 mm)

焊接过程也采用了类似的方法进行控制。通过投入新的数字电源、改进焊接技术,结合后续的过程分析以及无损检测,焊缝质量问题大大减少。即使生产平均壁厚很高的钢管,诸如25 mm,每年的焊缝平均修补率也稳定地保持在1%以下[11]。

3.3 EUROPIPE的产品质量数据

表5所示为EUROPIPE钢管拉伸性能试验结果。从中可见,平均屈服强度与最低屈服强度要求485 MPa相比,高出约2个以上的标准偏差。即使是按DNV-OS-F101附录U的要求也完全满足。采用贫合金成分设计的管线钢管通常具有屈强比高的特性,但本项目选定的成分优化设计使钢管的性能得到保证。图6是2种壁厚钢管焊缝和母材的夏比冲击功,其高斯分布的特点说明了材料具有优异的韧性。其他力学性能试验,即DWTT、硬度、弯曲等,均符合用户的技术要求[5]。

表5 EUROPIPE钢管拉伸性能

图6 EUROPIPE钢管冲击功(-30 ℃)

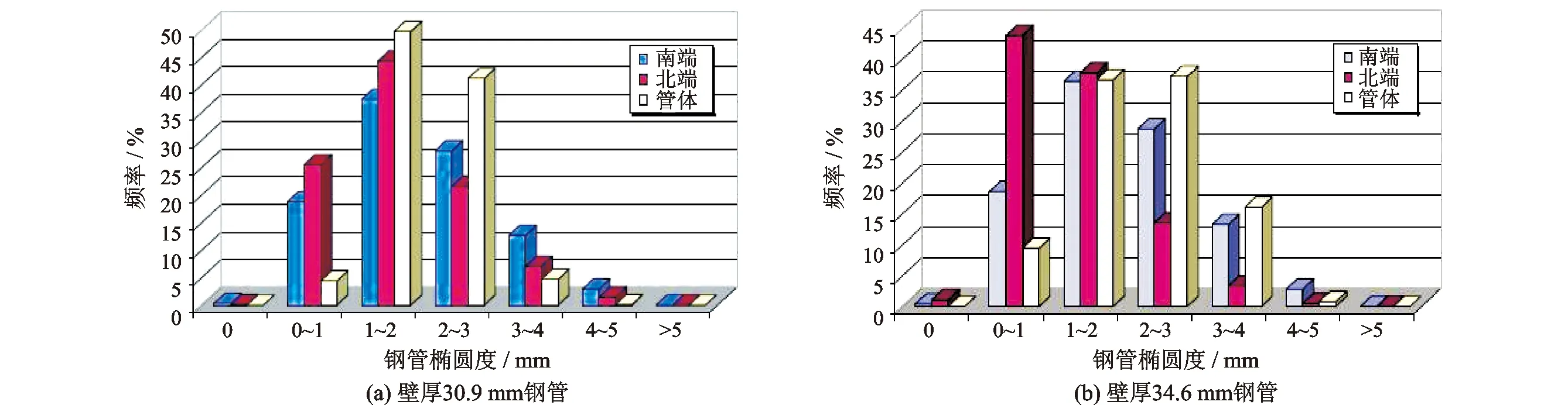

管体几何尺寸的检测结果表明,管体与管端椭圆度差别不大(图7)。中等壁厚规格钢管的几何尺寸非常好,正如预期的那样,更大壁厚钢管的椭圆度更好。

图7 EUROPIPE钢管椭圆度

从以上结果可以看出,EUROPIPE为北溪-I管道生产的钢管满足485IFD直缝埋弧焊管的安全要求。

4 启 示

北溪管道项目钢管的高质量源于严苛的的技术要求以及供应商较高的质量控制水平,其中高效的、自动化、智能化的生产线和装备以及现代化的生产数据信息管理系统是实现高质量过程控制的关键。北溪项目将是钢管生产商解决未来钢管生产技术和物流运输挑战的典型范例。

北溪管道管线钢管的生产中质量控制的很多做法,特别是在化学成分波动范围把控、力学性能技术规定、供货商的资质认证、高效率生产质量控制系统构建等几个方面,值得我们思考和借鉴。

4.1 科学把控化学成分波动范围

化学成分的控制可分为目标成分和产品成分控制范围两个要求。其中目标成分要求比较宽泛,项目并未对钢种进行硬性规定。事实上,只要规定了TMCP的生产方式和力学性能指标,钢种几乎可以肯定是低碳微合金化的易焊接钢种。具体的化学成分由各生产商根据生产设备、工艺等综合因素考虑,因此技术要求中只规定了元素的最大含量。但是,技术要求明确提出了较窄的成分波动范围,也就是说,在生产中要求有严格的控制措施,确保所有产品的成分的一致性,以便保证钢管产品质量(包括母材和直焊缝)的稳定性以及后续环焊缝质量的稳定性。

4.2 严格规定钢管技术要求

由于北溪管道项目所使用的是大口径、大壁厚、高强度钢管(钢级为L485),且在高设计压力下(最高22 MPa)运行,因此对钢管质量提出了比DNV-OS-F101 规范更加严格的规定。除了基本要求外,还执行了包括内径控制(I)、断裂控制(F)和高精度尺寸要求(D)等补充技术要求,甚至还提出了满足补充要求U来实现对强度的控制。从上文的叙述中可以看出,北溪管道对钢管的力学性能、抗腐蚀性能、焊接性能、几何尺寸、涂层等都提出了较为全面和严苛的技术要求。

4.3 认真开展供应商资格认证

为保证钢管的高质量,北溪管道项目做出了相当大的努力,从对供应商进行资格预审,到供应商的确定以及监督制造阶段,均采取了一系列严格的控制措施。

试生产要求的所有钢管都必须符合北溪管道的技术规范。这样的要求非常苛刻,当然也迫使一些制管厂为了提高能力,增加投资对设备、程序进行了升级,同时对人员进行技术培训,加强了质量管理。这些措施均有益于保证钢管的质量。

4.4 完善生产数据信息管理系统,实现高效的过程控制

北溪管道项目中制造商的高生产率是基于钢管生产线设备的高生产能力。要想获得高质量的管材,高效的、自动化的、智能化的生产线和装备是基础,而现代化的生产数据信息管理系统已经成为必备工具,由此才能实现对所有制造工序进行严格、稳定、可靠的过程控制。过程控制将用户要求和更严格的内控标准结合在一起,依据发布的标准开始生产,在出现临界情况之前对质量趋势进行评估并采取措施,通过产品性能的中间控制、内控无损检测和过程参数的监测等实现持续的过程改进。