原料加氢预处理对催化装置的影响

李霞 周石磊(中科(广东)炼化有限公司,广东 湛江 524002)

催化裂化工艺因其原料适应性强、经济效益好等特点,在炼油厂二次加工过程占有重要位置。由于公司原油的高硫化和重油轻质化的加工策略,催化裂化原料油有高硫化和重质化的趋势,原料重质化后残碳、氮含量和金属含量高,产品分布和产品质量变差。

为了确保汽油调合后硫含量达到国III标准要求,需要改善催化装置原料性质,重要途径是引入经蜡油加氢装置加氢处理后的低硫蜡油作催化原料,促进汽油产品质量升级,改善催化装置的生产操作。

1 催化原料油的加氢预处理

原料的族组成通常以烷烃、环烷烃和芳烃含量表示,石蜡基原料的催化裂化性能好,芳香基原料则相对较难裂化,易生焦。原料油中碱性氮化物在催化裂化过程中与裂化催化剂的活性相互作用,降低催化剂活性,降低裂化反应的转化率。重馏分油和焦化蜡油中稠环芳烃和氮化物含量高,裂解性能差。富含稠环芳烃和氮化物的重馏分油,经加氢预处理后,使大部分稠环芳烃转化为较易裂化的环烷烃、降低原料氮含量,提高原料的可裂化性,显著改善催化装置的运行性能[1]。

1.1 蜡油加氢的原料油及精制蜡油的性质

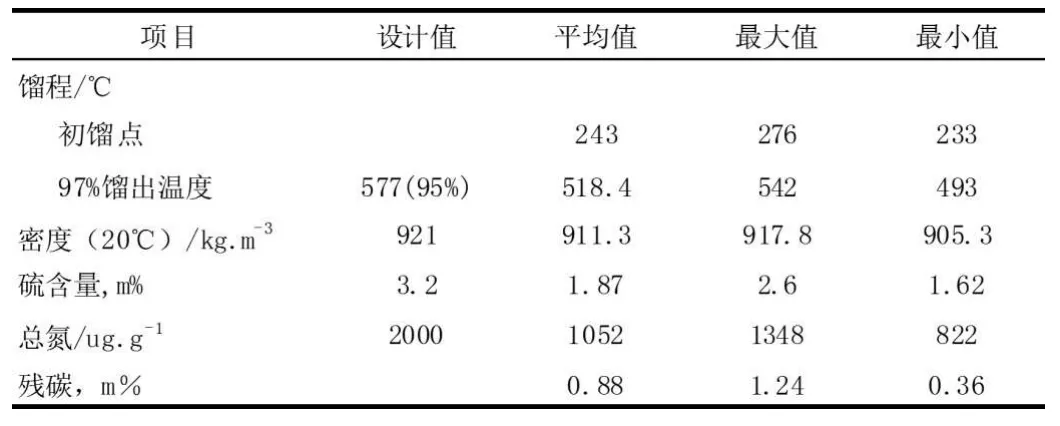

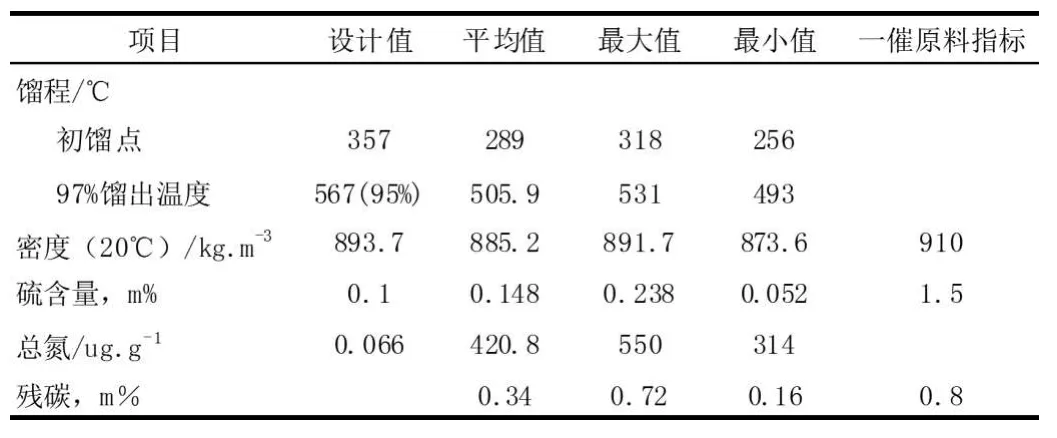

一催化所使用的精制蜡油来自蜡油加氢装置。该装置的原料油性质见表2-1,精制蜡油性质见表2-2。

从表中数据可以看出,原料油经加氢处理后,精制蜡油性质均优于催化原料指标的要求,精制蜡油的硫含量平均值为0.148%,残炭平均值为0.34%,密度平均值为885.2kg/m3。

表2-1 蜡油加氢的原料性质

表2-2 精制蜡油的性质[2]

1.2 精制蜡油的硫含量

精制蜡油硫含量见图2-1,由图可以看出,精制蜡油硫含量在0.1%-0.25%,可为一催化和二催化装置提供低硫原料。

2 催化原料加氢预处理对催化装置的影响

2.1 对装置原料性质及生产操作的影响

2.1.1 配炼精制蜡油后,一催化原料油性质情况

一催化装置于2009年12月13日开始配炼蜡油加氢的精制蜡油。2010年一季度,一催化进料中精制蜡油占80.6%,蒸馏蜡油催化料占15%,改质油占4.4%。配炼前后原料油性质见表3-1。

表3-1 一催化原料油性质

2.1.2 配炼精制蜡油后,对生产操作的影响

由表3-1可以看出,一催化配炼精制蜡油后,催化进料性质明显改善,原料中密度、残炭和总金属含量下降,硫含量由配炼前的0.665%下降至0.253%。

配炼蜡油加氢油后,催化进料密度和残炭下降,一催化的回炼油提高了4m3/h,而再生器密相床温度下降约2-5℃,表明配炼精制蜡油后混合原料性质较好,再生器烧焦负荷下降,使反应再生系统的操作得到优化,有利于提高装置处理量。

2.2 配炼精制蜡油后,对产品分布的影响

一催化装置于2010年4月12日至14日进行配炼精制蜡油的生产标定。产品分布配炼精制蜡油后,改善了催化进料性质,产品分布理想,汽油收率提高了1.64个百分点,轻油收率和总液收分别提高了1.79和2.17个百分点,油浆收率下降了1.37个百分点。

2.3 配炼精制蜡油后,对催化汽油硫含量的影响

一催化装置于2010年4月12日至14日进行配炼精制蜡油的生产标定。产品硫含量情况见表3-2。从表3-2可以看出,配炼精制蜡油后,汽油硫含量随原料硫含量下降而下降,汽油硫含量由380PPm下降至50PPm,汽油硫含量低于150PPm,汽油硫含量满足汽油质量升级要求。

表3-2 一催化标定期间产品硫含量,m%

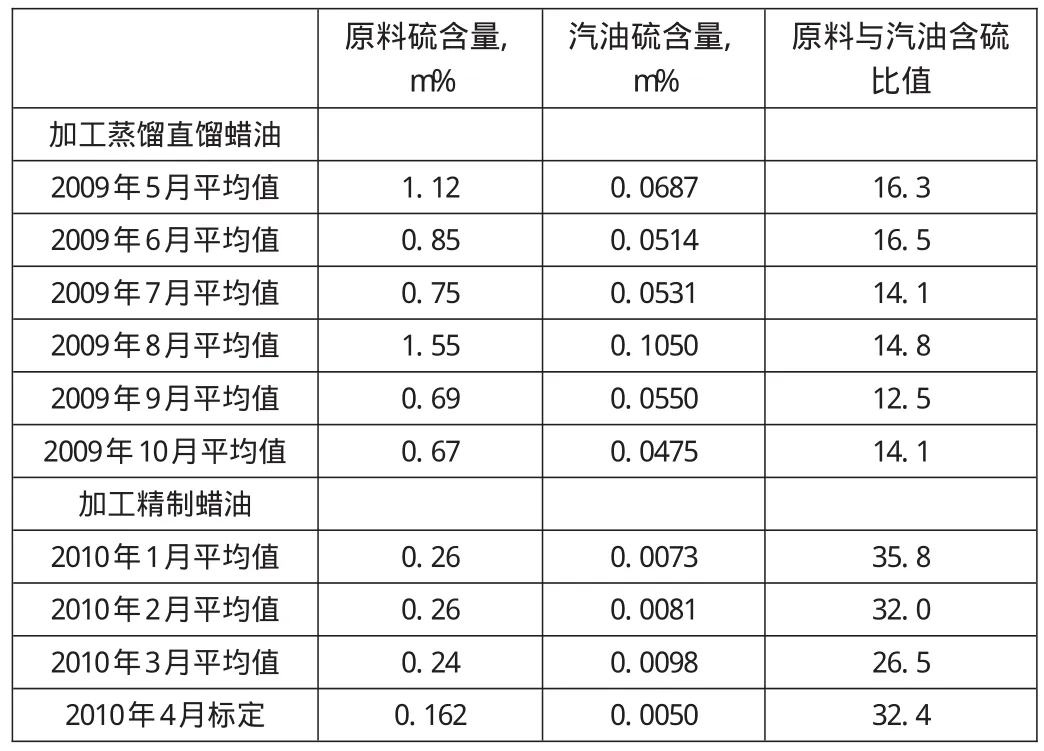

一催化装置于2009年12月13日开始配炼蜡油加氢的精制蜡油,表3-5是配炼前后催化汽油硫含量与原料硫含量对比表,由表3-3可以看出,催化汽油硫含量与原料油加氢深度有关,全炼蒸馏直馏蜡油时,催化汽油硫含量约为催化原料的1/12-1/17,加工精制蜡油时,催化汽油硫含量约为催化原料的1/25-1/35。

表3-3 催化原料加氢深度与汽油硫含量的对比[3]

3 优化操作建议

3.1 蜡油加氢的脱硫深度可依据催化汽油硫含量和汽油调合出厂的硫含量而确定,只要确保出厂汽油硫含量满足当前标准要求即可,避免质量过剩;降低蜡油加氢的脱硫深度可降低氢耗和延长催化剂的使用寿命。建议催化进料硫含量控制在0.2%-0.4%。

3.2 优化催化原料配置,二催化停配焦化蜡油,降低催化进料总氮和残炭,改善催化进料性质。

3.3 目前,蜡油加氢热出料约占该装置产品蜡油的55%,应优化操作和技术改造,提高催化与蜡油加氢热联合的程度。

4 结语

4.1 催化原料油经加氢处理后,催化进料硫含量大幅下降,一催化原料硫含量由0.5%-1.0%降至0.15%-0.3%;一催汽油硫含量由400μg/g-800μg/g下降至40μg/g-100μg/g,硫含量满足国III汽油的质量要求。

4.2 催化汽油硫含量与原料油加氢深度有关,全炼蒸馏直馏蜡油时,催化汽油硫含量约为催化原料的1/12-1/17,加工精制蜡油时,催化汽油硫含量约为催化原料的1/25-1/35。

4.3 催化原料油经加氢处理后,改善了催化进料性质和催化产品分布。生产标定数据表明,汽油收率提高了1.64个百分点,总液收提高了2.17个百分点,油浆收率下降了1.37个百分点。

4.4 催化原料油经加氢处理后,一催化的回炼油提高了4m3/h,再生器密相床温度下降约2-5℃,再生器烧焦负荷下降,使反应再生系统的操作得到优化,有利于提高装置处理量。

[1]王强,刘汉荣等.催化裂化技术问答.2003.2-8.

[2]参考蜡油加氢装置原料产品采样分析台帐.

[3]参考一催化装置原料产品采样分析台帐.