石灰旋窑煤磨系统烘干热源选择及合理配置的探讨

汤升亮(中国中材国际工程股份有限公司,江苏 南京 211100)

陈翼(中国中材国际工程股份有限公司,江苏 南京 211100)

刘志国(中国中材国际工程股份有限公司,江苏 南京 211100)

我国煤炭资源丰富,无论是水泥还是冶金石灰行业,目前大多采用煤为燃料[1-2]。由于形成原因不同,煤的品质差别很大,为了高效利用及燃煤设备的需要,煤通常被加工成一定细度的煤粉。目前常用的磨煤机有钢球磨和辊式磨机(立磨)。钢球磨对煤的适用性强,设备投资小,但系统占地大,噪音高,单位产品电耗高。立磨体积小,单位产品电耗低,设备投资相对较高。但不管球磨还是立磨,入磨原煤通常带有一定的水份,当水份含量超过一定值时,均需以热风作为磨机的烘干介质。热风一般有两种来源:一是热风炉燃烧产生的热风,二是利用生产系统的热烟气(余热利用)。在选用烘干热源时,应综合考虑煤磨系统的安全性及经济性。本文以某工程燃煤石灰窑系统煤磨车间的设计为例探讨了其烘干热源的优化配置。

1 设计基准

1.1 烧成系统配置情况

生产线烧成系统主要包括Ø4×60m回转窑、RS10.4×3.6m竖式预热器、4×4×7m竖式冷却器及燃煤燃烧器。煤粉制备采用风扫球磨机。

1.2 原燃料条件

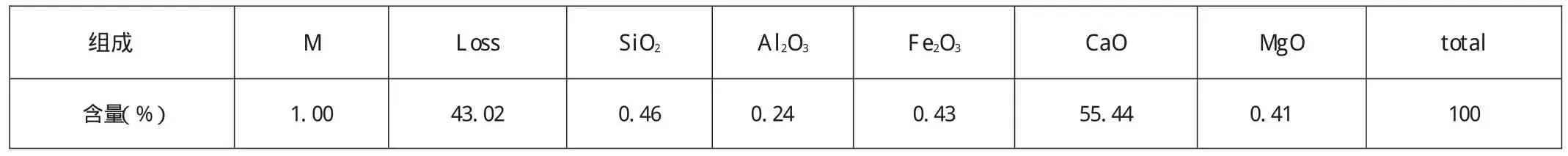

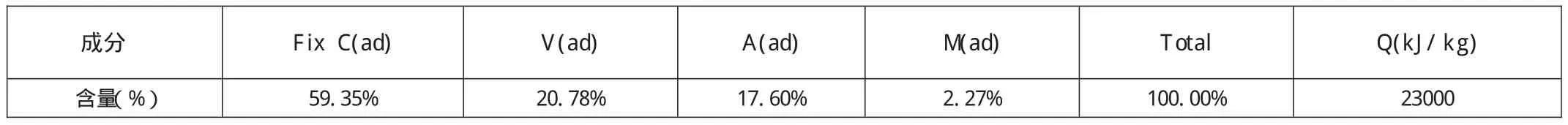

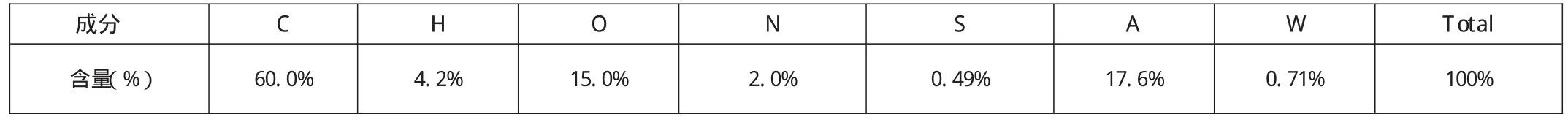

原燃料条件如下表1-表3所示。

表1 石灰石

表2 煤的工业分析

表3 煤的元素分析

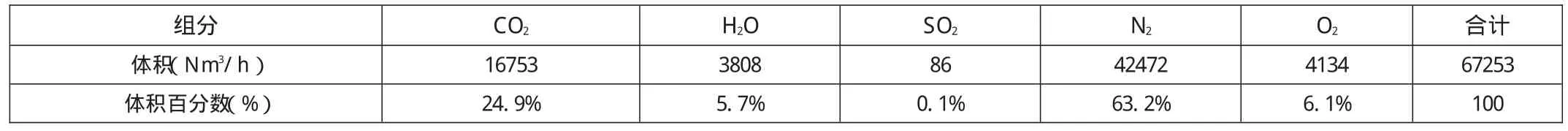

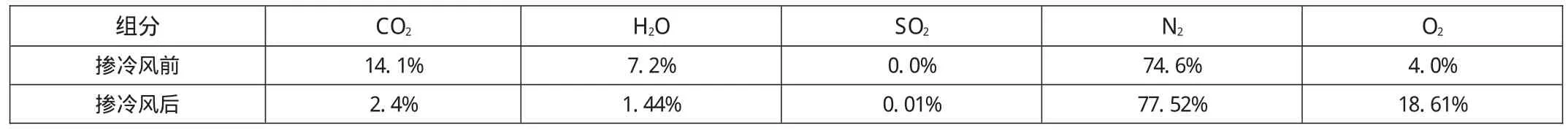

表4 窑尾烟气组成

(1)石灰石

(2)燃料

1.3 热耗、料耗

热耗取1250kcal/(kg·石灰),则煤的用量为:1250/(23000/4.182)×(600×1000/24)/1000=5.68t/h

石灰石料耗取1.75kg/(kg·石灰)

2 窑尾烟气组成分析

窑尾空气过剩系数取α=1.25,则窑尾烟气量及其组成经计算[3]如下所示:

理论烟气量:VY=2.24Nm3/(kg·lime)

当石灰产量为600t/d时,烟气量为:600×1000/24×2.24=56000Nm3/h

烧成系统考虑漏风20%,则窑尾预热器出口烟气量为67200 Nm3/h,预热器出口温度250℃,其烟气组成如表4所示。

窑头一次风比例按理论空气需要量的15%计,二次风取85%。则:

窑头罩风量:VYT=7.478×0.227×600×1000/24×85%=36072 Nm3/h

窑尾尾排风机出口风量:为了控制袋收尘进口温度小于200℃,袋收尘入口掺入冷风的量为20446Nm3/h。考虑漏风5%,则风机出口风量为92000Nm3/h,温度为150℃。

3 煤粉制备系统

根据烧成系统煤耗5.68t/h,煤粉制备采用Ø2.6×7.5风扫球磨机,能力10t/h,煤粉细度控制80μm筛余3%,功率400kW。两班制生产。煤粉制备系统包括:堆棚、原煤上料设备、煤磨设备、收粉设备、煤粉储存于输送设备、N2保护系统等。原煤破碎成块度小于25mm后经斗提送入原煤仓,通过原煤仓下部的给料机计量后加入到磨机中,在粉磨的同时通入热风进行干燥。从磨机出来的含煤气体,经选粉机风选后,合格煤粉随气流进袋收尘收集后入仓储存备用,粗粉回磨再次研磨。袋收尘出口尾气由排风机排入大气。磨内风速控制2m/s,控制入磨热风温度<250℃,出磨气体温度控制80℃,选粉机循环负荷率200%,出磨煤粉水含量<1%,选粉机喂料浓度小于1.5kg/m3。

4 磨机引热风技术方案

4.1 热风炉供热风

热风炉取空气过剩系数1.25,热风炉出口温度1000℃,控制入磨热风温度180℃,则掺入冷风后,经计算其气体组成下表5所示。

由表5可知,掺冷后进磨热风O2含量偏高。在影响系统安全的因素中,一个很重要的因素是输送煤粉的气体中氧的成分比例。为提高系统安全性,在设计时,可考虑掺入部分循环风。经计算,当磨机产量10t/h,入磨原煤水份10%时,热风炉所供热风携带的热量为950Mcal/h,风量为2594Nm3/h,冷风掺入量为15839Nm3/h。热风携带热量折算为煤的耗量为175kg/h,考虑热风炉的热效率92%,则煤的耗量为190kg/h。

4.2 窑头引风

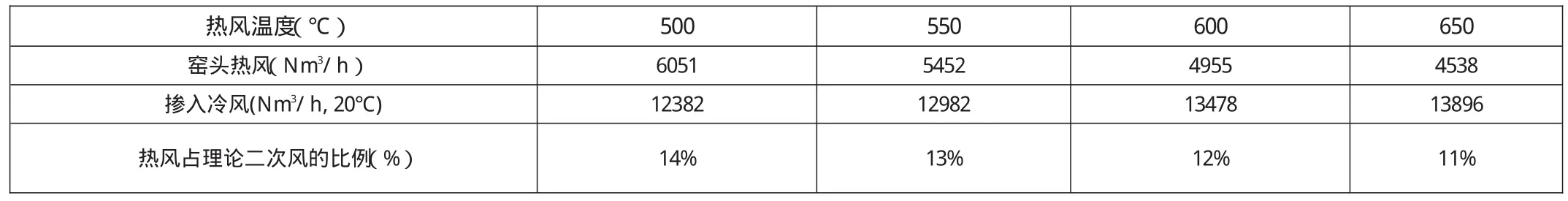

热风从窑头罩引出时,温度约为500-650℃,含尘浓度5-20g/Nm3,可经沉降室或旋风除尘器除尘后入磨或直接入磨。其气体组成接近大气,O2约为21%。根据磨机产量及对入磨气体要求,引热风量及所需掺入冷风的量如下表6所示。

实际上,从系统的角度讲,窑头热风带出的热量均需由窑头燃煤补充。燃煤补充的量应为175kg/h。

4.3 窑尾引风

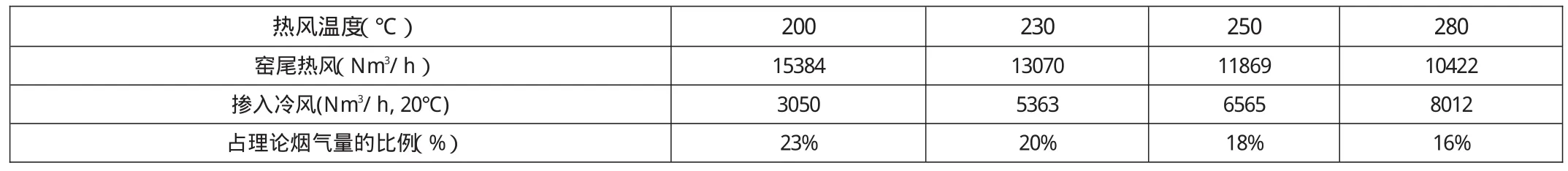

预热器出口烟气温度约为250-300℃,含尘浓度大约20g/Nm3,经袋收尘及高温风机(考虑漏风及掺冷)后降为150℃左右。若直接从预热器出口引风至煤磨,则需克服尾排风机压头。若从尾排风机出口引风,因风温偏低,当煤水份高时(>10%),无法满足烘干要求,需额外补充热量。若煤粉制备车间设在远离窑尾处,则由于管道输送距离远,窑气温度会有所降低,很可能造成热量不够,因此,采用窑尾烟气作为烘干热源时,煤粉制备车间最好靠近窑尾,并对管道进行保温处理。根据尾气组成及其焓值,经计算,磨机所需尾排热风的量及组成如下表7所示。

表5 热风炉出口烟气组成

表6 热风及所需掺入冷风的量

表7 热风及冷风需用量及热风占总热风排气量的比例

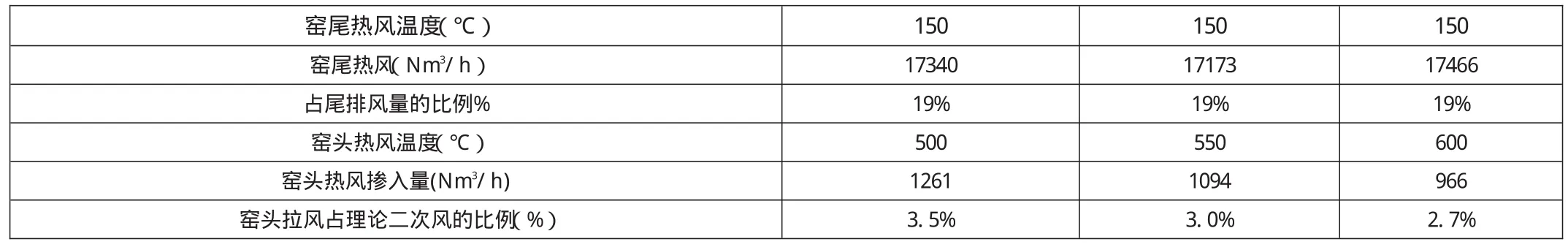

表8 窑头和窑尾同时引风时其引风量

4.4 窑头和窑尾同时引风

由上述计算分析可知,若从尾排风机出口引风,风温低时无法满足煤磨对烘干热源的要求,需补充热量。采用由窑头拉风补充,则其风量及组成如下表8所示。

综合分析比较可知,采用窑头和窑尾同时引风方案时可节约烘干用煤将近95%,且出于煤磨系统操作安全性考虑(O2的体积含量低),该方案是比较理想的方案。但若煤粉制备车间设在窑头附近时,出预热器的烟气在通过管道输送的过程中会有一定的温降,则从窑头抽风比例会有一定的上升,且拉风分配不合理时,会引起生产系统波动。

5 结语

通过对煤磨系统不同烘干热源方案的比较及热平衡计算,探讨了其技术可行性及经济性:热风炉方案虽然会增加一定的建设投资费用及运行费用,但因其独立,不会对烧成系统的运行产生影响;从预热器出口引风则需克服尾排风机的压头增设引风机;从尾排风机出口引风配以窑头拉风补充热量可充分利用烟气余热,减少系统热耗,且系统安全性较高,应优先选择。当然,在系统设计时,应根据项目原煤情况、现场气候条件、现场布置要求及操作习惯做相应的方案选择。

[1]初建民,高士林.冶金石灰生产技术手册[M].北京:冶金工业出版社,2009.

[2]熊谟远.电石生产及其深加工产品[M].北京:化学工业出版社,2009.

[3]林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,2009.