HF酸处理对石英玻璃355 nm激光损伤影响研究

迟海军,高 勋,赵东峰,林景全

(1.长春理工大学理学院,吉林 长春130022;

2.上海光学精密机械研究所高功率激光物理联合实验室,上海201800)

CHIHai- jun1,GAO Xun1,ZHAO Dong - feng2,LIN Jing - quan1

(1.School of Science,Changchun University of Science and Technology,Changchun 130022,China;2.Joint Laboratory for High Power Laser Physics,Shanghai Institute of Optics and Fine Mechanics,Chinese Academy of Sciences,Shanghai201800,China)

1 引言

石英玻璃是一种非晶态、各向同性的物质,具有耐高温、低膨胀系数、光谱透过率高、化学性能稳定等优点,是紫外和中红外理想的窗口材料。在激光惯性约束核聚变(Inertial Controlled Fusion)研发中,用于光学窗口材料的石英玻璃抗紫外355 nm的激光损伤问题成为制约高功率激光装置发展的重要瓶颈。因此,研究355 nm激光对石英玻璃的损伤以及损伤加固对高功率激光技术的发展具有重要意义[1]。

激光诱导损伤是受激光参数、材料性质、实验条件等多种因素影响的过程。近年来在355 nm激光对熔石英玻璃损伤研究方面有很多报道[2-5],研究激光脉宽、环境气体、外加电场等对损伤行为的影响[6-8],开展了石英玻璃制作工艺、激光预处理、酸蚀刻、粒子束抛光、激光修复[5,9-11]等方式去除石英玻璃表面缺陷提高激光损伤阈值研究。本文开展HF酸处理石英玻璃表面提高355 nm激光损伤的研究,优化HF溶液浓度以及石英玻璃表面的酸处理时间,结合激光辐照石英玻璃损伤形貌,表明HF蚀刻石英玻璃表面较大程度上提高了石英玻璃355 nm激光损伤阈值,对损伤阈值提高机制进行了分析。

2 实验装置

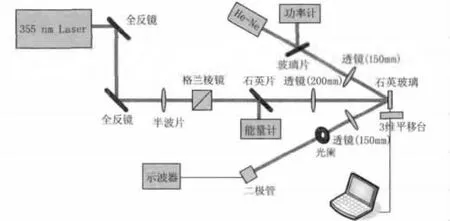

图1 355 nm激光诱导石英玻璃损伤阈值测试实验装置Fig.1 Experimental setup of quartz glass damage threshold induced by 355 nm laser

参考国际标准ISO-11254和国家标准GB/T-16601,355 nm脉冲激光诱导石英玻璃的光学损伤阈值测试装置如图1所示。较355 nm激光脉冲辐照石英玻璃前后的示波器数值的变化,从而初步判断石英玻璃是否损伤。石英玻璃的损伤形貌由金相显微镜(OLYMPUS,型号:DP72)对进行测量。实验样品石英玻璃(江苏海安恒星光学元件厂生产,型号:JGS2)尺寸为30 mm ×30 mm ×6 mm,双面抛光。

3 实验结果和分析

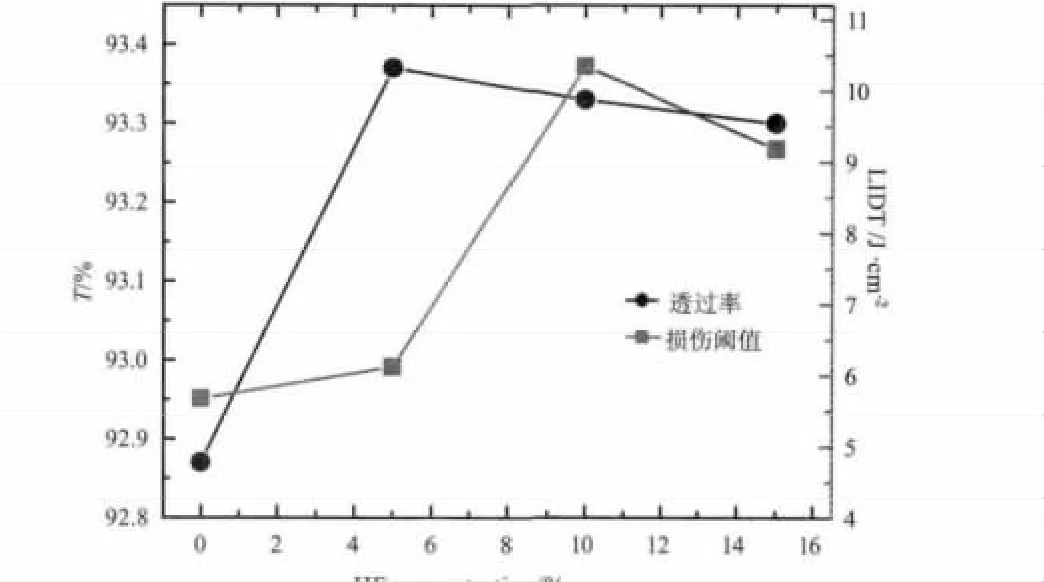

实验过程中355 nm激光对石英玻璃辐照为间距4 mm的6×6点阵。采用国际ISO-11254中1-on-1方法,实验测得HF酸未处理的石英玻璃100%损伤阈值(laser induced damage threshold,LIDT)为5.67 J/cm2。为了提高石英玻璃 355 nm激光损伤阈值,利用HF酸处理石英玻璃表面,需要考虑HF酸浓度以及酸刻蚀时间,HF浓度太高容易导致酸腐蚀掉石英玻璃表面质量[12]。分别用5%、10%、15%质量分数的HF酸溶液对石英玻璃进行15 min的蚀刻,HF酸处理后的石英玻璃在355 nm处透过率用分光光度计(日本岛津,型号:MPC-3100)测量。5%、10%、15%质量分数的HF酸刻蚀15 min后的石英玻璃透过率和激光损伤阈值测量结果如图2所示,质量分数浓度0%表示为HF酸未刻蚀的石英玻璃。

Nd∶YAG激光器(德国Innolas 400)三倍频输出波长为355 nm,脉宽8 ns,光斑直径5 mm的激光光束,355 nm二分之一波片和激光格兰棱镜组成能量衰减系统用来连续改变激光脉冲能量,在实验光路上放置一石英玻璃分束片,分出的激光能量用激光能量计(探头:FieldMaxLL-TOP,型号:J-25MB-LE)进行测量,计算给出聚焦到石英玻璃的激光脉冲能量,经平凸石英透镜(f=200 mm)聚焦到石英玻璃表面上,石英玻璃固定在三维平移台,在石英玻璃表面位置的激光光束直径为108μm。He-Ne激光经透镜(f=150 mm)聚焦在石英玻璃355 nm激光光斑位置,利用功率计实时测量玻璃片分出的He-Ne激光功率,石英玻璃表面反射的He-Ne激光经过透镜(f=150 mm)聚焦在光电二极管探测器表面,示波器对反射的He-Ne激光功率值进行测量,比

图2 酸刻蚀15 min时石英玻璃的透过率和损伤阈值随HF酸浓度变化曲线Fig.2 Transmission and damage threshold of quartz glass varied with HF acid concentration after HF etching 15 minutes

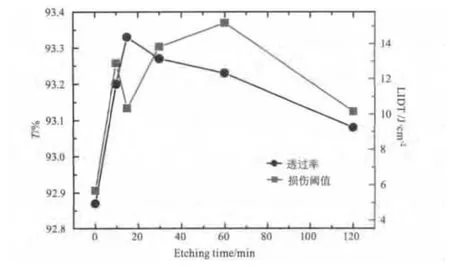

从图2可以看出经5%、10%、15%质量分数的HF酸进行15 min刻蚀后石英玻璃的透过率和损伤阈值均有明显提高,均随HF酸浓度的增加呈现先增加后下降变化,分别在HF酸浓度5%和10%质量分数时达到最大值。经5%、10%、15%质量分数的HF酸处理后石英玻璃的损伤阈值分别为6.12 J/cm2、10.34 J/cm2、9.18J/cm2,相对于未经酸处理而言分别提高了 7.9%、82.4%、61.9%,实验结果表明在HF酸浓度为10%时刻蚀15 min的355 nm激光损伤阈值提高最大。以10%质量分数浓度的HF酸分别对4块石英玻璃样品蚀刻10 min、30 min、60 min 和 120 min 后的透过率和激光损伤阈值测量结果如图3所示,刻蚀时间为0表示为未经HF酸刻蚀的石英玻璃。

图3 10%HF浓度时石英玻璃的透过率和损伤阈值随HF酸刻蚀时间变化曲线Fig.3 Transmission and damage threshold of quartz glass varied with HF acid etching time at10%concentration

从图3可知在质量分数10%浓度的HF酸分别对5块石英玻璃样品刻蚀10 min、15 min、30 min、60 min和120 min后石英玻璃的透过率和损伤阈值均有明显提高,整体上均随HF酸处理时间增加呈现先增加后下降变化,分别在HF酸刻蚀时间15 min和60 min时达到最大值。经HF酸刻蚀10 min、15 min、30 min、60 min和120 min后石英玻璃的355nm激光损 伤 阈 值 分 别 为 12.88 J/cm2、10.34 J/cm2、13.82 J/cm2、15.17 J/cm2、10.15 J/cm2,相对于未经酸处理而言分别提高了127.2%、82.4%、143.7%、167.5%、79.0%,实验结果表明在HF酸浓度为10%时刻蚀60 min的355 nm激光损伤阈值提高最大。

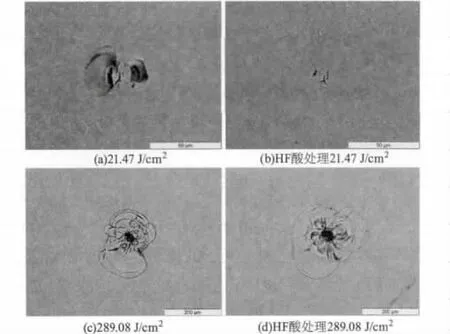

图4 355 nm激光诱导有/无酸刻蚀的石英玻璃的损伤形貌Fig.4 quartz glass surface damagemorphology induced by 355 nm pulse laser with/without HF acid etching

图4 为相同能量密度355 nm激光诱导有/无酸蚀刻的石英玻璃的损伤形貌。图4(a)和(c)是无HF酸处理石英玻璃表面损伤形貌,激光能量密度分别为21.47 J/cm2和289.08 J/cm2,损伤面积分别为2.3 ×103μm2和4.8 ×104μm2。图4(b)和(d)为10%质量分数浓度的HF酸刻蚀60 min后的石英玻璃表面损伤形貌,激光能量密度分别为21.47 J/cm2和 289.08 J/cm2,损伤面积分别为2.7 ×102μm2和7.1×104μm2。对比355 nm激光诱导有/无酸刻蚀的石英玻璃的损伤形貌可知,在小激光能量密度时,经过HF酸处理过的石英玻璃激光损伤阈值提高,与未处理的石英玻璃相比较而言损伤面积小,这是因为HF酸处理后,石英玻璃表面杂质、污染物等减少,从而对355 nm激光脉冲吸收减弱,从而激光损伤面积较小;当高激光能量密度时,经HF酸处理过的石英玻璃激光损伤面积与未处理的石英玻璃相比较而言损伤面积变大,这是由于激光损伤过程中产生的冲击波横向传输未受到杂质缺陷等约束,冲击力诱导产生表面损伤,从而使损伤面积变大,另外对比还可发现HF酸处理后的样品表面炸裂现象减弱。

石英玻璃的355 nm激光诱导损伤是由多光子吸收导致的雪崩电离机制造成,损伤过程中冲击波作用下产生拉应力和压应力超过石英玻璃本身的抗拉和抗压强度产生裂纹出现,由于玻璃介质的非线性效应出现小尺寸自聚焦效应,石英玻璃的激光毁伤表现为以炸裂形式破坏。石英玻璃表面切割、研磨、抛光工艺过程中,在亚表面及表面产生微裂纹、划痕等,石英玻璃表面附着抛光粉一层重沉积层,这些缺陷形成入射355 nm激光的光吸收中心,导致石英玻璃的激光损伤阈值较本征石英玻璃降低。HF酸刻蚀石英玻璃,有效去除了表面的重沉积层,消除或钝化了样品在机械加工过程中产生的微裂纹[13],去除了亚表面缺陷,从而提高石英玻璃的激光诱导损伤阈值[14],因而HF酸化学处理对提高石英玻璃抗激光损伤是相当有效的。

4 结论

本文开展了基于HF酸刻蚀方法对石英玻璃表面进行处理,提高了355 nm的激光诱导损伤阈值,并且355 nm的光学透过率增加。石英玻璃的透过率和损伤阈值在质量分数5%、10%、15%的HF浓度蚀刻石英玻璃15 min时均有提高,且在质量分数10%的HF浓度355 nm激光损伤阈值提高了82.4%。在质量分数10%的HF浓度下刻蚀10 min、30 min、60 min、120 min,发现蚀刻 60 min后石英玻璃的激光损伤阈值提高167.5%。在相同激光能量密度作用下情况下,小能量密度时HF酸处理石英玻璃表面损伤损伤面积比无酸处理的损伤形貌小,而大能量密度时HF酸处理石英玻璃表面损伤损伤面积比无酸处理的损伤形貌大。HF酸刻蚀石英玻璃,消除或钝化了样品在机械加工过程中产生的微裂纹,去除了亚表面缺陷,从而提高石英玻璃的激光诱导损伤阈值,因而HF酸化学处理对提高石英玻璃抗激光损伤能力是相当有效的。经HF酸处理后的石英玻璃表面出现了玻璃加工痕迹,造成表面平滑度降低,需要二次加工才能进行使用。参考文献:

[1] Bass I L,Guss G M,Nostrand M J,et al.An improved method of mitigating laser-induced surface damage growth in fused silica using a rastered pulsed CO2 laser[C].Laser Damage Symposium XLII:Annual Symposium on Optical Materials for High Power Lasers.International Society for Optics and Photonics,2010:784220 -784220-12.

[2] Wong J,Ferriera JL,Lindsey E F,et,al.Morphology and microstructure in fused silica induced by high fluence ultraviolet3ω(355nm)laser pulses[J].Journal of non -crystalline solids,2006,352(3):255 -272.

[3] XU Shizhen,L Haibing,TIAN Dongbin,et al.Effects of acid-etching depth on 355 nm laser-induced damage threshold of fused silica[J].Hihg Power Laser and Particle Beams,2008,20(5):760 -764.(in Chinese)徐世珍,吕海兵,田东斌,等.酸蚀深度对熔石英三倍频激光损伤阈值的影响[J].强激光与粒子束,2008,20(5):760-764.

[4] LIU Hongjie,ZHOU Xinda,HUANG Jin,et al.Comparison of damage between front and rear surfaces under nanosecond 355nm laser irradiation on fused silica[J].Journal of Physics,2011,60(6):453 -458.(in Chinese)刘红婕,周信达,黄进,等.355nm纳秒紫外激光辐照下熔石英前后表面损伤的对比研究[J].物理学报,2011,60(6):453 -458.

[5] Yang M,Qi H,Zhao Y,et al.Reduction of the 355 nm laser-induced damage initiators by removing the subsurface cracks in fused silica [C].SPIE,2011,8206:82061C.

[6] Bulgakova N M,Bourkov I M.Phase explosion under ultashort pulsed laser ablation:modeling with analysis of metastable state of melt[J].Applied surface science,2002,197:41 -44

[7] XU Shizen,ZHAMGWanguo,SUN Jiuxun,et al.Effect of gas atmosphere and pressure on 351 nm laser-induced damage threshold of fused silica[J].High Power Laser and Particle Beams,2008,20(10):1649 -1652.(in Chinese)徐世珍,郑万国,孙久勋,等.环境气氛压强对熔石英紫外激光损伤阈值的影响[J].强激光与粒子束,2008,20(10):1649 -1652.

[8] Liao Xing,Zhang Xiaozhong,Kazuyuki Takai,et al.Electric field induced sp-to-sp conversion and nonlinear electron transport in iron-doped diamond-like carbon thin film [J].Journal of Applied Physics,2010,107:013709.

[9] YAN Lianghong,L Haibing,WANG Haijun,et al.Laser- induced damage of sol- gel coating[J].High Power Laser and Particle Beams,2009,21(11):1601 - 1603.(in Chinese)晏良宏,吕海兵,王海军,等.化学膜激光损伤行为[J].强激光与粒子束,2009,21(11):1601 -1603.

[10] Gallais L,Cormont P,Rullier J L.Investigation of stress induced by CO2 laser processing of fused silica optics for laser damage growth mitigation[J].Opt.Express,2009,17(26):23488-23501.

[11] FANG Zhou,ZHAO Yuanan,CHEN Shunli,et al.Mitigation ofultraviolet laser damage on fused silica surfacewith femtosecond laser system[J].Chinese J.Laser,2013,40(4):403001.(in Chinese)方周,赵元安,陈顺利,等.熔石英表面紫外损伤点的飞秒 激 光 修 复 技 术 [J].中 国 激 光,2013,40(4):403001.

[12] SU Ying,ZHOU Yongheng,HUANG Wu,et al.Study on reaction kinetices between silica glasses and hydrofluoric acid[J].Journal of the Chinese Ceramic Society,2004,32(3):287 -293.(in Chinese)苏英,周永恒,黄武,等.石英玻璃与HF酸反应动力学的研究[J].硅酸盐学报,2004,32(3):287 -293.

[13] Suratwala T I,Miller P R,Bude JD,et al.HF - based etching processes for improving laser damage resistance of fused silica optical surfaces[J].Journal of the American Ceramic Society,2011,94(2):416 -428.

[14] M D Feit,T ISuratwala,L L Wong,et al.Modeling wet chemical of surface flaws on fused silica[J].Proc.Of SPIE,2009,7504:75040L.