地下水封洞库操作巷道初期支护安全探究

韩学杰

摘要:在洞库项目建设中,地下水封洞库操作巷道作为一种创新模式应用,对洞库操作竖井开挖以及运营期进行安全维护具有重要作用,因此在操作巷道开挖过程中安全支护相较于洞库其他位置具有更高的要求。本文以国内某大型地下水封洞库扩建项目中操作巷道开挖支护为工程依托,通过分析操作巷道中不同围岩类型的支护方式,并利用支护完成后洞室围岩变形监测数据检验支护效果,结果表明,支护方式可有效确保操作巷道围岩稳定性,并为巷道开挖安全支护提供参考。

关键词:洞库;操作巷道;开挖支护

地下水封洞库是以天然岩体为主要结构体,利用地下水的天然埋藏条件以及人工水封系统,将石油及其产品封存于内的地下的超大洞库群。地下水封洞库主要由操作竖井、施工巷道、水幕系统和主洞室等组成,其中操作竖井内部安装管道、钢结构、设备及电仪等设施,洞库运营过程中可以更换和维修,是主洞室与地面装置联系的唯一通道,因此确保操作竖井的安全运营对洞库具有重要的作用。将操作竖井等设施布置在操作巷道中是某扩建洞库建设中一大创新点,该巷道将全竖直操作竖井模式变为“水平操作巷道+操作竖井”模式,减少原有操作竖井竖直段开挖,降低施工难度的同时,可以更好的与已建洞库对接,充分利用运营洞库已有设施,从而大大降低运营成本。同时,水平布置的大断面操作巷道更有利于检测和维修洞库以及维修设备。

因此,操作巷道作为整个洞库开挖以及运营过程中的重要组成部分,在开挖过程中进行安全支护显得尤为重要。目前,国内关于地下水封洞库围岩稳定性研究主要集中在主洞室、施工巷道、水幕系统和巷道洞室交错处围岩稳定性方面,对于操作巷道安全支护方式的研究很少。本文依托某大型地下水封洞库扩建项目与已建项目间操作巷道的开挖,分析与总结操作巷道围岩等级、支护类型和支护方法,并利用支护完成后洞室围岩变形监测数据检验支护效果,旨在为类似工程施工及相关规范的制定或修订提供参考。

一、工程概况

某大型地下水封油库扩建洞库,操作巷道断面形状为马蹄形,面积约93m2,属大断面洞室,高度为11m,宽度为11m。操作巷道是一条水平巷道,总长度约为450m,巷道内设有与联络洞室、管道自然补偿洞室及水幕监测洞室交叉口。

操作巷道整体位于晚侏罗系(J3)二长花岗岩体内,围岩情况较为复杂。其中,III级围岩洞段约占巷道总长度的67%,V级、Ⅳ级和II围岩洞段各约占11%。V级围岩段主要为残坡积黏性土、碎石土及强风化二长花岗岩,围岩稳定性较差。Ⅳ级围岩段岩体主要为中风化、微风化二长花岗岩,岩体裂隙发育。III级围岩为微风化二长花岗岩,裂隙较发育,岩体较破碎,围岩稳定性较差。Ⅱ级围岩为微风化二长花岗岩,岩体较破碎,裂隙较发育,操作巷道受破碎带节理裂隙集中发育,局部岩体发生蚀变作用导致强度降低,围岩稳定性较差。

研究区地下水类型为基岩裂隙水和松散岩类孔隙水。基岩裂隙水主要赋存于侏罗系花岗岩岩体中,岩体裂隙连通性较差,水力联系受结构面影响较大,富水性存在明显差异。松散岩类孔隙水主要赋存于第四系松散覆盖层,操作巷道开挖过程中,II、III级围岩存在少量滴水或渗水点,IV、V级围岩存在较大面积线状流水区。

二、操作巷道支护方式

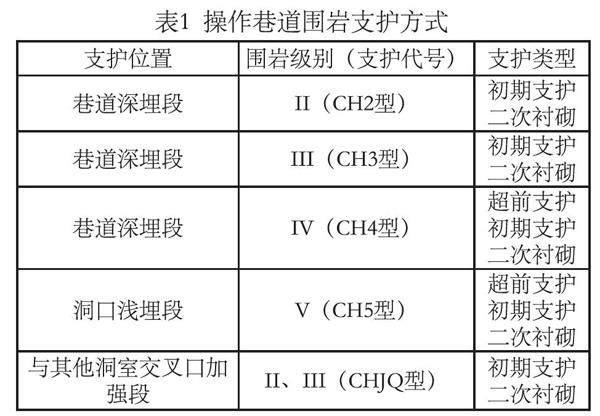

洞室开挖后,为确保洞库不同围岩类型的稳定性,要采用不同的支护方式。目前,主要支护方式有锚杆、钢架、钢筋网、喷射混凝土及其他组合。结合现场操作巷道开挖实际工况,可以总结与归纳所用围岩支护方式,如表1所示。

(一)Ⅱ级围岩支护

Ⅱ级围岩整体状况较好,岩体风化程度低,裂隙较少,局部有蚀变带,采用CH2型支护。

1.初期支护设置C25(HRB400)砂浆锚杆,长度为3.0m,根据现场实际情况随机布置。洞壁及拱部设φ6.5mm钢筋网,网格间距250mm×250mm。

2.二次衬砌洞壁与拱部采用C30钢筋混凝土,厚度为100mm,抗渗等级不小于P6。

(二)III级围岩支护

III级围岩在巷道总长中占比较大,整体状况略差于Ⅱ级围岩,主要为微风化花岗岩,裂隙较发育,采用CH3型支护。

1.初期支护设置C25(HRB400)砂浆锚杆,长度为3.5m,环向间距×纵向间距为1500mm×1200mm,梅花形布置。洞壁及拱部设φ6.5mm钢筋网,网格间距200mm×200mm,焊接在锚杆外露端。

2.二次衬砌洞壁与拱部采用C30钢筋混凝土,厚度为150mm,抗渗等级不小于P6。

(三)Ⅳ级围岩支护

Ⅳ级围岩整体状况较差,主要为中风化花岗岩,其中裂隙发育,多组裂隙与洞壁交切,易形成不稳定块体,采用CH4型支护。

1.超前支护

超前支护采用C25(HRB400)超前锚杆,粘结材料采用M30早强砂浆。施工时,超前锚杆与衬砌中线平行以10~15°仰角打入拱部围岩,锚杆环向间距400mm。

2.初期支护

初期支护设置C25(HRB400)砂浆锚杆,长度为4.0m,环向间距×纵向间距为1200mm×800mm,梅花形布置。洞壁及拱部设φ6.5mm钢筋网,网格间距200mm×200mm,焊接在锚杆外露端。钢支撑由20b工字钢(Q235)组成,间距0.8m,纵向采用钢筋连接。纵向连接筋环向间距为1.0m,与钢支撑焊接,钢支撑每环设置8根C25(HRB400)锁脚锚管,长度为3.5m。

3.二次衬砌

洞壁与拱部采用C30钢筋混凝土,厚度为280mm,抗渗等级不小于P6。

(四)V级围岩支护方法

V级围岩整体状况较差,主要为残坡积土、碎石土和强风化花岗岩,岩体极为破碎,因此要增大支护力度,采用CH5型支护。

1.超前支护

超前支护洞口为超前大管棚+超前小导管,洞身为超前小导管。管棚长度40m,环向中心间距400mm,所用钢管为φ108mm热轧无缝钢管。长管棚注浆采用水灰比为1:1的水泥浆液进行分段注浆,固结管棚周围0.5m范围内的土体。超前小导管为外径φ42mm的热轧无缝钢管,外插角10°~15°,环向间距为400mm。预注浆水灰比1:1,水泥标号42.5,控制浆液扩散半径不小于0.3m。

2.初期支护

初期支护设置R25中空注浆锚杆,长度为4.0m,环向间距×纵向间距为1000mm×500mm,梅花形布置。洞壁及拱部设φ6.5mm钢筋网,网格间距200mm×200mm,焊接在锚杆外露端。钢支撑由20b工字钢(Q235)组成,间距0.5m,纵向采用钢筋连接。纵向连接筋环向间距为1.0m,与钢支撑焊接。钢支撑每环设置8根φ42mm锁脚锚管,长度为3.5 m。完成钢支撑支护后,喷射C25混凝土,喷射厚度260mm。

3.二次衬砌

洞壁、拱部及仰拱均采用C35钢筋混凝土,厚度为500mm,抗渗等级不小于P8。

(五)交叉口加强段支护

巷道与洞室交错处的稳定性是整个巷道围岩稳定性的薄弱环节,而操作巷道内设有与联络洞室、管道自然补偿洞室和水幕监测洞室交叉口,虽然这些交叉口均位于II、III级围岩中,但仍需要加强支护,加强支护采用CHJQ型支护。

1.初期支护

初期支护设置C25(HRB400)砂浆锚杆,长度为4.0m,环向间距×纵向间距为1500mm×1500mm,梅花形布置。洞壁及拱部设φ6.5mm钢筋网,网格间距200mm×200mm,焊接在锚杆外露端。钢支撑由18号工字钢(Q235)组成,间距1.0m,纵向采用钢筋连接。纵向连接筋环向间距为1.0m,与钢支撑焊接。钢支撑每环设置8根C25(HRB400)锁脚锚管,长度为3.5m。

2.二次衬砌

洞壁、拱部均采用C30钢筋混凝土,厚度为260mm,抗渗等级不小于P6。

三、监测数据分析

在地下洞室围岩变形监测的方法中,收敛监测及拱顶沉降监测技术具有精度高、效率高、可操作性强的优点,是目前较为成熟的监测方式。对于地下洞室围岩而言,当拱部下沉速度小于0.15mm/d,水平收敛速度(拱脚附近)小于0.2mm/d时,即可认为围岩基本达到稳定。为检验操作巷道支护效果,通过在洞室中安装位移计与收敛计进行围岩变形数据的监测。这里选用操作巷道围岩情况较差的V级围岩区进行沉降—收敛监测分析。分别取里程K0+103、K0+113和K0+120三个监测点为例,通过在操作巷道拱顶设置沉降变形观测点,并在同一断面内设置收敛监测点,以便分析和解释资料。三个点的沉降—收敛观测数据如表2所示。

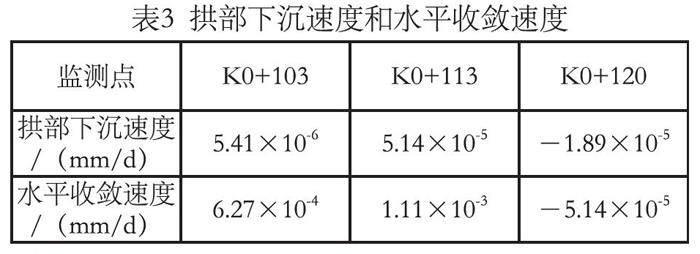

对拱部下沉速度和水平收敛速度(拱脚附近)进行计算,结果如表3所示,可知三处监测点处拱部下沉速度和水平收敛速度远远小于规范要求的0.15mm/d和0.2mm/d,即围岩均已达到稳定状态。

四、结语

操作巷道作为地下水封洞库的重要组成部分,是洞库与地面装置联系的通道,操作巷道开挖过程中安全支护相较于洞库其他位置具有更高的要求。本文通过总结国内某地下水封洞库操作巷道开挖支护方式,针对不同的围岩类型,采取有针对性的支护措施,并通过支护完成后洞室围岩变形监测数据检验支护效果,研究认为,对操作巷道不同围岩段采取有针对性的支护方式可有效控制洞室围岩变形,确保操作巷道的安全支护。

参考文献:

[1]陈前银,杨保成,姚长江.LPG地下洞库操作竖井安装技术[J].安装,2016(02):47-50+53.

[2]张彬,石磊,杨森,等.新建地下水封油库对附近运行油库水封可靠性影响研究[J].工程地质学报,2016,24(05):815-822.

[3]刘钊.地下水封石油洞库水幕系统施工方案研究[J].人民长江,2021,52(S2):161-164+181.

[4]张磊,胡谋鹏.地下水封洞库竖井与洞室交叉处的稳定性[J].油气储运,2020,39(06):656-661.

[5]曾艳华,王英学,王明年.地下结构ANSYS有限元分析[M].成都:西南交通大学出版社,2008.