基于25%偏置碰撞工况下2 000 MPa级热气胀成型A柱的轻量化研究

李超 万龙 张东升 李彦云

摘要:基于正面25%偏置碰撞工况,通过建立数学模型进行仿真分析,以2 000 MPa级热成形钢替代A柱1 500 MPa级热成形钢,对于材料结构成形方式以热气胀成形方式替代传统热成形方式,在某车型A柱结构上实现了轻量化设计。通过小偏置碰撞性能模拟分析,得出A柱使用2 000 MPa级热成形钢方案满足性能要求;通过成本对比分析,由于零件数量的减少,A柱使用2 000 MPa级热气胀成形整体方案的单车成本及零件质量均有下降。分析结果表明,基于2 000 MPa级热气胀的A柱轻量化设计方案具有可行性,可实现单车成本降低10.51元,与原A柱相比质量降低27.5%,具有良好的经济效益及轻量化效果,同时应用热气胀成形方法减小了A柱腔体截面,使A柱障碍角减小22.2%,有效改善了A柱视野盲区。

关键词:2 000 MPa 热气胀成形 A柱 轻量化 小偏置碰 障碍角

中图分类号:U467.1+4 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220216

Abstract: Based on the frontal 25% offset collision condition, a mathematical model was established for simulation analysis. 2 000 MPa hot formed steel was used to replace 1 500 MPa hot formed steel, and the hot gas expansion method was used to replace the traditional hot forming method, thus realizing lightweight design on A-pillar structure of a vehicle model. Through the simulation analysis of small offset impact performance, it was concluded that the solution of 2 000 MPa hot formed steel meets the performance requirements. Through cost comparison and analysis, due to the reduction of the number of parts, the single vehicle cost and part mass of the overall scheme of 2 000 MPa hot gas expansion have decreased. The analysis results show that the lightweight design of A-pillar based on 2 000 MPa thermal expansion is feasible, which can reduce the cost of a single vehicle by 10.51 RMB and the weight of the designed A-pillar is 27.5% lower than the original one, which makes it have good economic benefits and lightweight effect. At the same time, the application of thermal expansion reduces the section of A-pillar cavity, reduces the obstacle angle of A-pillar by 22.2%, and effectively improves the blind area of A-pillar visual field.

Key words: 2 000 MPa, Thermal expansion forming, A-pillar, Lightweight, Small offset collision, Obstacle angle

1 前言

正面25%偏置碰撞工况是中国保险汽车安全指数(C-IASI)车内乘员安全指数的重要工况之一,据IIHS研究表明,正面25%偏置碰撞评级得到优秀(G)、良好(A)或一般(M)的评级,相对于小偏置碰评级为较差(P)的车型,驾驶员在正面碰撞事故中的死亡可能性分别降低46%、33%[1]。正面25%偏置碰撞直接影响到消费者的财产和人身安全,近年来关注度比较高[2]。传统汽车发生碰撞时,主要由防撞梁及纵梁组合结构受力形变吸收碰撞能量,实现保护乘员。C-IASI中新增一项64.4 km/h速度的25%重叠的刚性壁障碰撞试验,又称小偏置碰撞试验。当发生<25%重叠碰撞时,恰好避开传统车纵梁吸能结构,直接冲击车辆A柱及乘员舱,导致乘员舱严重变形,直接威胁乘员舱人身安全。A柱的变形程度直接影响了乘员的安全空间,因此A柱的设计对于小偏置碰非常重要。

本文基于某车型A柱的1 500 MPa级热成形设计方案,使用2 000 MPa级热气胀成形方式进行优化设计,得到轻量化设计方案,并依据正面25%偏置碰工况的仿真分析,得到轻量化结构方案的可行性分析和成本对比分析,综合得出2 000 MPa级热气胀成形方案应用于A柱的可行性以及带来的轻量化效果及经济效益显著[3-7]。

2 25%小偏置碰撞評价方法

25%小偏置碰撞工况试验如图1所示,壁障最外侧边界与车辆中心线的距离为25%的车辆宽度。偏置碰撞的评价分为假人伤害、车辆结构、约束系统与假人运动4个方面。假人伤害通过假人头部和颈部、胸部、大腿和骻部、腿部和脚部的伤害测量值来评估。单项评价和整体评价均为优秀、良好、及格和差。

小偏置碰撞总体评价根据车辆结构、假人头部和颈部、胸部、大腿和骻部、腿部和脚部的伤害测量值以及约束系统与假人运动等级计算得到,见表1。

图2所示为某车型25%小偏置碰撞传力示意,汽车与刚性壁障的重合程度是车宽的25%,以64.4 km/h恒定速度发生碰撞,在25%小偏置碰撞过程中,固定壁障直接接触轮胎,轮胎带着能量通过Shotgun结构传递到A柱结构,这就要求A柱结构要具有足够的刚度和强度来保障乘员舱安全。

3 某车型A柱结构分析

3.1 设计方案说明

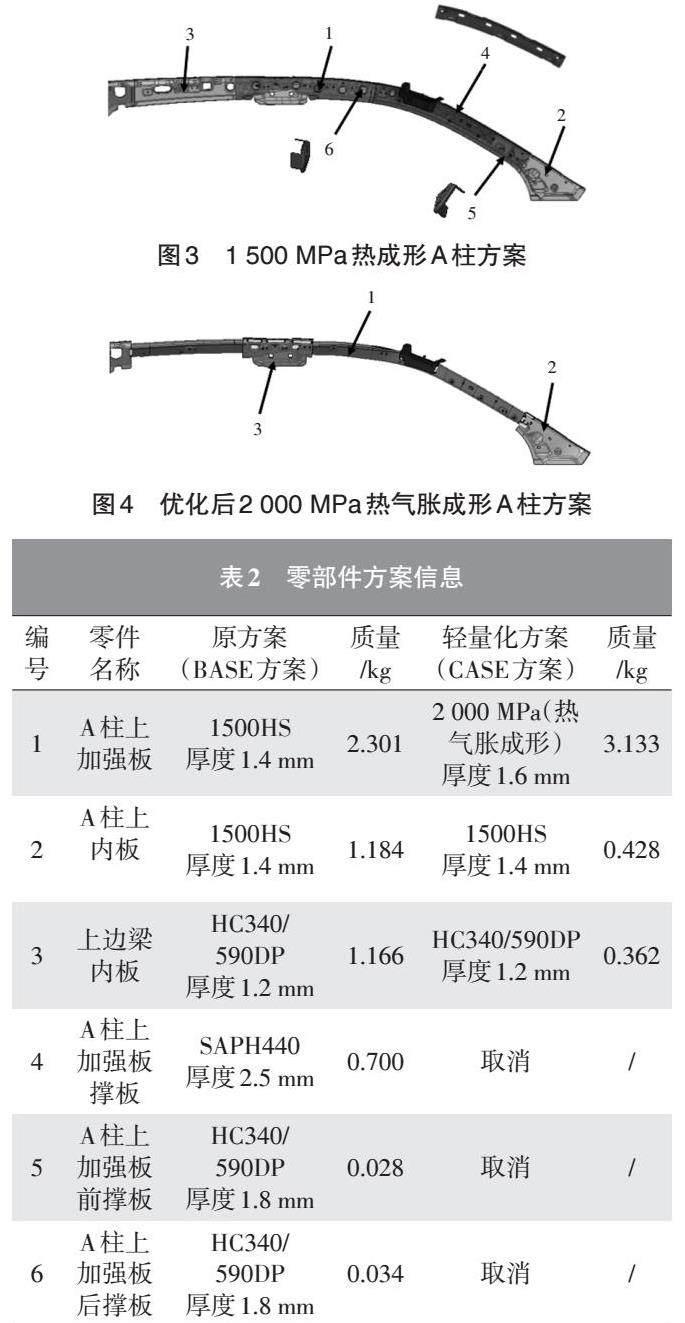

图3、图4分别为1 500 MPa级热成形A柱(BASE方案)、2 000 MPa级热气胀成形A柱(CASE方案)的设计方案,2种方案的材料、零件数量及成形方式见表2。基于BASE方案,CASE方案在A柱加强板及A柱内板上应用了2 000 MPa热气胀一体封闭腔体成形技术,从而取消了上边梁加强板及A柱上加强板撑板、A柱上加强板前撑板、A柱上加强板后撑板,共计4个零件,焊点共减少49个,单车质量降低2.98 kg,质量降低27.5%。

3.2 成形可行性分析

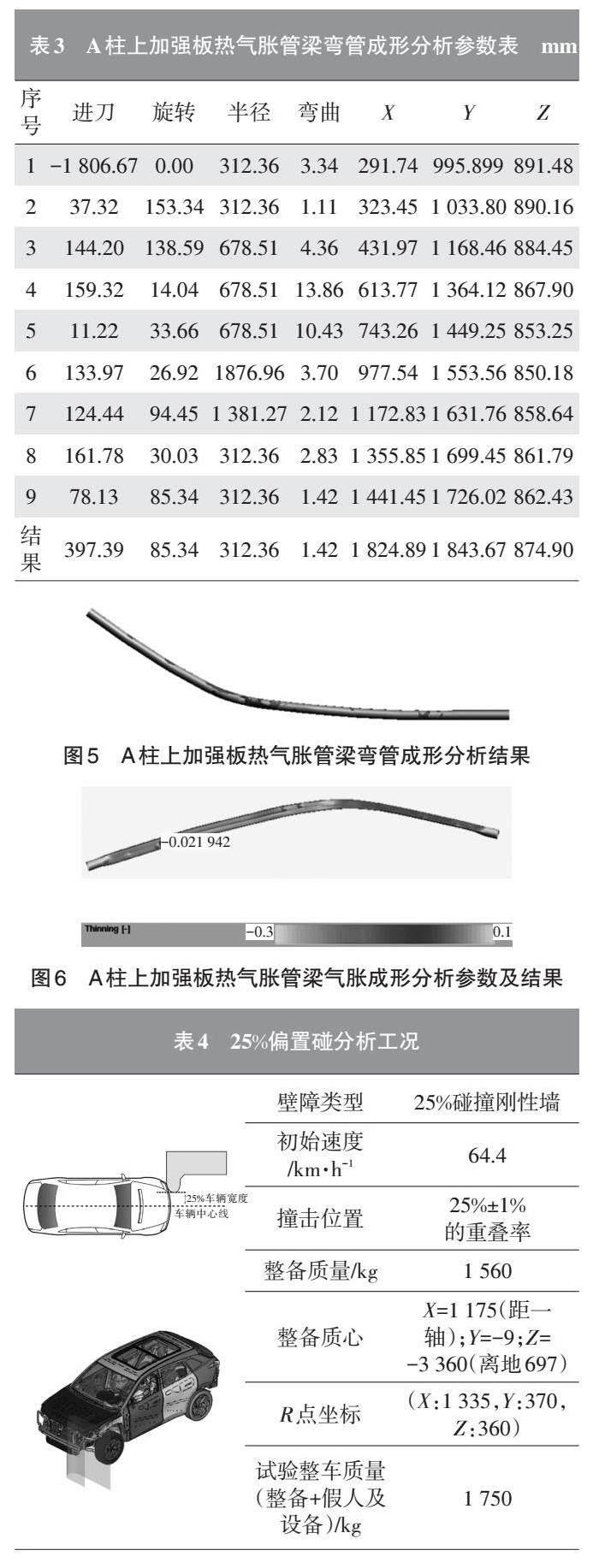

为研究A柱上加强板由1500HS钢替换为2000HS钢以及普通热成形工艺替换热气胀成形工艺的成形可行性,用AutoForm软件进行仿真分析。首先进行弯管模分析:对圆管进行4次弯曲操作,弯管半径分别为312.36 mm、678.51 mm、1 876.96 mm和1 381.27 mm,从而得到A柱所需曲率,满足成形要求,分析参数如表3所示,分析结果如图5所示。其次,对A柱上加强板热气胀管梁应用2 000 MPa级热型材料进行分析,管件减薄率2.2%,满足成形性要求,分析参数及结果如图6所示。

3.3 安全性能分析——25%偏置碰工况

基于某车型A柱数据及仿真模型,其C-IASI小偏置碰撞车辆结构评级目标为G。在原车型C-IASI小偏置碰撞仿真分析基础上,将A柱上加强板结构由1 500 MPa级热成形钢替换为2 000 MPa级热成形钢,并将成形方式由普通热成形替换为热气胀成形,将2种方案分析结果进行对比和小偏置碰分析工况说明如表4所示。

仿真分析车身变形情况如图7所示。分析可知,与BASE方案(1 500 MPa热成形A柱)相比,CASE方案在小偏置碰工况下变形模式无显著差异,均属于合理变形模式。前防撞梁、前纵梁、前轮罩上边梁、前围下门槛位置发生吸能变形,乘员舱A柱上位置无变形。

车身测量点位置位移量如表5所示,测量点对应整车位置如图8所示。原方案与轻量化方案乘员舱位置数值相差不大,如图9所示,轻量化方案的上铰链位置数值略超出优秀(G)的目标值,但整体结构等级为G,满足整体指标优秀评级要求。

仿真分析结果表明,由1 500 MPa原方案更替换为2 000 MPa的轻量化方案是可行的。

3.4 成本对比分析

针对原方案及2 000 MPa方案进行零件成本及工装费用分析,估算费用如表6所示。

目前由于2 000 MPa级热成形钢原材料价格仍显著高于1 500 MPa级热成形钢[8],所以造成热气胀成形零件价格有一定程度上涨。由表5估算费用可知,由原1 500 MPa级热成形钢方案替换为2 000 MPa级热气胀成形钢方案,因热气胀模具费用偏高,造成工装费用上涨140万元,热成形零件成本增加16.88元,但通过热气胀工艺可以减少3个零件及49个焊点,总体单车成本可降低10.51元,实现降低质量2.98 kg。分析表明,A柱上加强板应用2 000 MPa级热气胀成形后,在满足性能需求的条件下,虽热气胀成形零件成本上涨,但由于零件数量和焊点的减少,最终实现了单车成本和质量的降低,具有显著的经济效益及轻量化效果。

3.5 A柱障碍角对比分析

图10为A柱水平截面障碍角示意,在A柱上做2个水平截面,即A柱与S1截面,从PM点向前做与水平面向上成2°的平面,过此平面与A柱相交的最前点做水平截面;A柱与S2截面,从PM点向前做与水平面向下成5°的平面,过此平面与A柱相交的最前点做水平截面。将S1、S2截面投影到驾驶员观察时其眼睛所在的水平面内,A柱障碍角在该平面内测量[9-10]。

图11为原方案A柱与轻量化方案A柱障碍角截面对比示意,其中原方案A柱障碍角为5.08°,轻量化方案A柱障碍角为3.95°。轻量化方案A柱的截面结构大小与原方案A柱相比明显减小,比原方案A柱障碍角减小了22.2%,从而有效地改善了A柱的视野盲区。

轻量化方案满足了小偏置碰撞安全性能要求、轻量化要求和降本要求。从图11可以看出,轻量化方案热气胀封闭腔体A柱还能减小A柱截面,从而减小了A柱障碍角,有效改善A柱的视野盲区。

4 结束语

本文基于某车型A柱已应用1 500 MPa级热成形钢的方案,使用2 000 MPa级热气胀封闭腔体成形方案进行轻量化设计,并进行成形、性能、成本及障碍角分析,得出以下结论。

a.在车身A柱加强板上采用2 000 MPa热成形钢,并采用热气胀封闭腔体成形方式,取消了内部加强撑板结构及焊点,使零件数量减少3个,焊点减少49个,质量降低2.98 kg,与原A柱相比质量降低27.5%。

b.通过工艺分析,采用2 000 MPa级热成形钢,进行热气胀管梁折弯成形及气胀成形分析,通过4次弯曲操作得到A柱所需曲率,完成热气胀成形,减薄率≤2.2%,滿足成形要求。

c.通过小偏置碰仿真分析,在A柱上应用2 000 MPa级热成形钢,取消内部加强撑板后,乘员舱A柱位置无变形,轻量化方案的上铰链位置数值略超出评级优秀(G)的目标值,但整体结构等级依然为优秀(G),满足整体指标优秀评级要求,有效保障了小偏置碰撞工况下乘员的安全。

d.通过成本对比分析,由1 500 MPa级热成形钢切换为2 000 MPa级热成形钢,零件成本上升主要来源于原材料成本上涨;由普通热成形工艺替换为热气胀成形工艺,工装模具费用上升源于新工艺的技术成本;但通過减少零件数量及焊点数量,实现了单车成本及零件质量的降低,具有显著的经济效益及轻量化效果。

e.通过A柱障碍角的分析,A柱应用2 000 MPa级热气胀成形工艺,实现零件腔体截面的减小,使A柱障碍角由5.08°减小为3.95°,减小了22.2%,从而有效改善了A柱视野盲区。

参考文献:

[1] 中国保险行业协会.中国保险汽车安全指数规程: C-IASI-SM.CC-BO[S]. 北京: 中保研汽车技术研究院有限公司, 2020.

[2] 胡远志. 某乘用车小偏置碰撞结构耐撞性优化仿真[D]. 重庆: 重庆理工大学, 2018.

[3] 袁清华, 黄重国, 吴昕, 等. 轻质高强度汽车结构件热态金属气压成形工艺[J]. 新技术新工艺, 2007(8): 52-54.

[4] 王彭涛, 李学涛, 李翔宇, 等. 2 000 MPa 热冲压钢相变行为及热冲压温度工艺研究[J]. 冶金与材料, 2019(5): 1-4.

[5] 马鸣图, 蒋松蔚, 李光瀛, 等. 热冲压成形钢的研究进展[J]. 机械工程材料, 2020(7): 1-8.

[6] 王利刚, 李军. 我国汽车轻量化材料“十三五”时期发展回顾及未来展望冲压成形钢的研究进展[J]. 新材料产业, 2020(6): 25-30.

[7] 段宏强, 韩志勇, 王斌. 2 000 MPa热成形车门防撞梁开发与性能研究[J]. 汽车工艺与材料, 2021(4): 33-39.

[8] 李彦云, 张东升, 李超. 基于2 000 MPa热成型钢的A柱轻量化设计[J]. 汽车工艺与材料, 2022(6): 55-58.

[9] 全国汽车标准化技术委员会. 汽车驾驶员前方视野要求及测量方法: GB 11562—2014[S]. 北京: 中国标准出版社, 2014.

[10] 吴传红. 汽车A柱视野研究与优化[J]. 上海汽车.2017(9): 44-46.