顶盖激光钎焊焊接过程稳定性影响因素概述

马庆 王文红 郝永华

摘要:为有效对激光钎焊焊接过程中各项影响因素进行针对性控制,保障焊接过程质量、效率的稳定性。本研究以某车型顶盖激光钎焊为例,通过工艺过程中的优化验证、问题处理的经验积累以及行业中的相关应用实践,从激光钎焊系统和车身精度及匹配控制系统2个方面系统性地对影响焊接过程稳定性因素进行剖析,同时对关联系统分项制定控制措施,形成控制要求,以促进激光钎焊应用过程的稳定性,保证产品质量和生产效率。

关键词:激光钎焊 稳定性 因素 控制要求

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220143

Abstract: In order to effectively control the influencing factors in the process of laser brazing, ensure the stability of quality and efficiency in the welding process, this article, taking the laser brazing of the top cover of a vehicle model as an example, analyzed the factors affecting the stability of the laser brazing process from 2 aspects of laser brazing system, body precision and matching control system through the experience accumulation of optimization verification and problem handling in the process and related application practices in the industry. At the same time, the control measures of the associated system were formulated and the control requirements were formed, to promote the stability of the laser brazing application process and ensure the product quality and production efficiency.

Key words: Laser brazing, Stability, Factor, Control requirement

1 前言

由于激光焊接技术不断成熟[1],且用户对焊缝感知质量标准不断提高,使得激光焊接已成为汽车车身制造的标准工艺。对于车身涉及外观的连接部位,许多汽车制造企业都采用了激光焊接,如车身顶盖与侧围的连接。激光焊接设备系统本身复杂精密,加之车身制造过程的复杂性,这当中的多种因素直接或间接影响到激光焊接过程和焊缝质量的稳定性。为了满足产品质量、生产效率要求,实现稳定的生产过程,需对这些过程影响因素进行有效控制。本研究以某车型为例,从设备参数、尺寸控制、物料质量、设备性能、过程维护方面探讨激光钎焊过程的影响因素,同时以实际生产过程中的问题处理、过程维保内容为参考,介绍相应的控制方法和要求,以提升激光钎焊焊接过程的稳定性,为汽车制造提供实践经验。

2 激光钎焊工艺

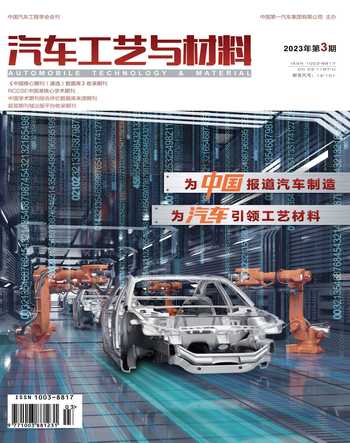

激光器产生的激光光束聚焦在焊丝表面,同时对焊丝进行加热,使焊丝受热熔化同时浸润母材,填充钣金搭接间隙,形成焊缝,实现良好的钣金连接[2](图1)。激光钎焊系统的构成主要包括激光器、焊接头、冷却水机组、送丝机、机器人、控制柜、工装夹具、抽排风系统[3]。从过程功能上,激光钎焊可分为激光钎焊系统和车身精度及匹配控制系统。

3 激光钎焊系统

激光钎焊系统在具体的装置分布和运行功能上主要包含激光器及光路系统、焊接控制系统、送丝系统和冷却除尘系统4个部分。

3.1 激光器及光路系统

激光器(图2)产生激光后耦合并输出成一定功率及波长的激光光束,激光光束经光纤传输到激光焊接头,激光焊接头对传输过来的激光经过校准处理后,可以变成具备一定加工性能的能量光束(图3),光束以光斑的形式显示于焊接的部位以确保能量释放于焊接所需的部位[3]。

激光光束聚焦成为光斑,光斑的尺寸、位置会对焊接过程产生直接影响。光斑的直径影响焊料的铺展,当光斑直径过大时,如果激光功率不够则无法及时熔化焊丝,如果激光功率足够则会严重烧损母材。当光斑直径过小时,激光光束集中在焊丝上,而对母材加热不足会导致焊料在母材上冷却过快而不易铺展,导致焊料熔化不彻底,光斑直径一般为3~4 mm[4]。光斑位置偏差会导致焊料熔化不彻底,从而形成气孔、焊偏。光斑设定的位置一般在焊丝端部的中心位置(图4),焊丝端部通常距离送丝嘴4~6 mm(图5),距离太近会导致送丝嘴被烧伤损坏。激光器产生激光后耦合并输出成一定功率及波长的激光光束,激光光束经光纤传输到激光焊接头,激光焊接头对传输过来的激光经过校准处理后,可以变成具备一定加工性能的能量光束,光束以光斑的形式显示于焊接的部位以确保能量釋放于焊接所需的部位[3]。

镜片需保持清洁,激光束温度较高,长时间使用可能导致镜片出现斑点,严重时会导致出现不稳定的气孔缺陷[4]。

光束发射和结束的时机也会影响焊接过程,顶盖前后端部与侧围的搭接通常设计呈“V”字形,不能达到≤0.3 mm间隙要求,容易导致焊缝填充不足,这种情况一般会通过提前出丝和延迟收丝来进行解决,光束的发射和停止必须和出丝、收丝的时机以及机器人的速度进行匹配。光束发射太早而未作用到焊丝上时,会对钣金形成过烧;光束发射太晚,可能导致焊丝端部熔化不彻底形成焊瘤;光束结束太早,会导致后部粘丝,结束太晚也会导致钣金过烧或者焊缝咬边。

3.2 焊接控制系统

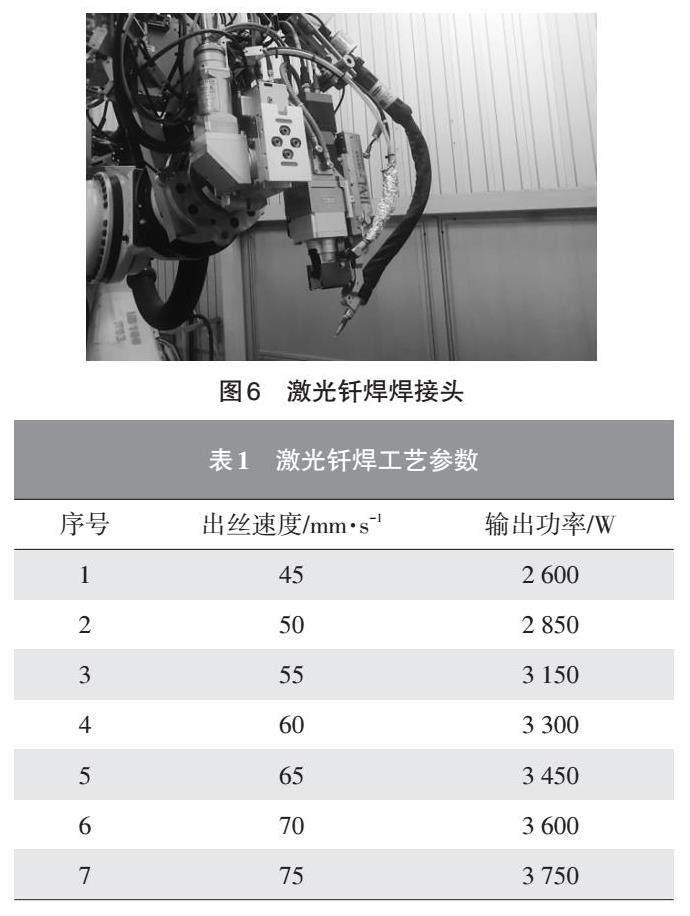

主要为焊接机器人带着激光焊接头(图6)调用轨迹程序及焊接参数以合适的速度和角度,将聚焦后的激光光束准确均匀地作用到焊接部位的焊丝上,焊丝受热熔化填充钣金搭接缝隙。除机器人焊接轨迹和焊接程序对焊接过程有直接影响外,焊接压紧力、焊接头各连接装置的牢固稳定、与工件的角度设置[5]参数、构造对焊接过程也会产生影响。

焊接头对于焊接过程的影响主要体现在3个方面。

a.焊接头构造。各部位结构、装置、辅助管线连接必须牢固可靠,如气管的防护、送丝嘴的强度、管线连接处加固等,防止运行过程中易出现松动磨损故障,同时结构排布必须要满足其他装置(如压紧胎膜定位机构、胎膜等)的布局、焊接角度和轨迹调试要求。

b.焊接轨迹。主要是指焊接路径以及轨迹程序的参数,如机器人焊接时的行走速度,可能会因为车身与顶盖搭接状态差异进行分段设置,同时必须与相关的光束发生时间、出丝速度进行匹配。

c.焊接参数。主要体现为焊接功率,功率过大,会导致过度熔化甚至出现烧边以及焊接飞溅[6];功率过小,会导致焊接不彻底,从而出现焊缝表面凹凸不平和严重气孔缺陷。焊接功率的实际输出值应作为日常监控项目。焊接参数还包括焊接速度、送丝速度、送丝电流。焊接速度取决于能量密度,能量密度越大焊接速度越快,焊接速度与送丝速度保持在1:1左右,通常设定为45~75 mm/s。激光钎焊为热丝焊,热丝电流保持在120 A左右[7]。考虑到钣金间隙影响,可根据实际状态调整焊接速度,一般头部起弧和尾部收弧时的机器人速度略低,以保证填充足够。根据实际应用的状态得出的激光钎焊参考工艺参数见表1。

3.3 送丝系统

包括推丝和拉丝,两者相互密切配合确保焊丝输送过程均匀稳定,这两个环节的结构之间任何一处异常就可能导致焊丝输送不畅或送丝异常,如滚轮卡滞、送丝管磨损、送丝速度不匹配、出丝角度不合理等,都会导致焊丝在出丝过程中不稳定,从而与机器人速度、激光发生功率无法匹配,影响过程稳定性[8]。

送丝不稳定可能导致焊缝填充不足形成焊缝凹陷或者断焊,出丝角度不稳定可能导致焊缝偏移。为确保出丝的稳定性,需要定期进行推拉丝验证,即确认出丝的实际速度与设定速度是否一致,同时需定期对送丝装置进行点检,包括送丝管路是否稳定牢固、出丝口是否磨损、送丝管道是否异常弯折、送丝滚轮是否卡滞[9]。送丝速度会在控制面板上进行显示,可通过实时数据来确定送丝是否稳定,同时也可根据显示界面的推丝和拉丝的电流值来确定送丝是否顺畅,不同的送丝速度设置对应不同的推拉丝电流(图7)。

3.4 冷却除尘系统

激光的产生会发出大量热量,为了保证激光器正常工作,需要使用冷却装置来保证激光器温度恒定。同时高功率的激光器进行焊接时,会产生对人体有害的气体和粉尘,抽风除尘系统可排除产生的烟雾及粉尘,保证焊房内各类系统装置的洁净,同时也有益现场人员的身心健康。

冷却水机组是用于对激光器进行冷却的装置(图8),为保证冷却功能的稳定性,需定期更换蒸馏水,可通过机组上的实时温度显示来监控冷却的有效性,一般建议低温区的温度不大于25 ℃,才能满足焊接的连续性,若温度偏高,会导致焊接过程中突然中断。

激光发生装置需保持干燥,不能过热,以保证激光发射的效果,通常在激光器所在的区域使用空调冷却,同时开启除湿功能。

4 车身精度及匹配控制系统

对于车身精度及匹配控制主要为2个方面:一方面是焊接部位车身结构及关联零部件的尺寸和位置控制,另一方面就是对焊接部位的钣金表面质量状态进行控制。其中车身结构及关联零部件的尺寸又包括车身骨架尺寸、顶盖位置精度、顶盖压紧状态和车身零件尺寸状态。

4.1 车身骨架尺寸的稳定性

本研究车型所在的产线为多车型柔性生产,车身骨架定位采用侧框自动推进(图9),由侧框上的夹具对侧围总成和前后横梁进行定位夹紧。由于定位工位为多车型生产,涉及夹具的切换,所以除了夹具自身装置结构的稳定可靠以外,还要确保夹具墙在工位上的精确稳定。不仅要求夹具墙每次推进后的位置一致,还要确保每一次车型切换时夹具推进的一致性。由于推进力度很大,所以要保证前后及上下用于定位夹具墙的装置连接强度足够,本研究所列车型的夹具墙定位装置(图10)全部采用高强度螺栓连接,确保定位装置的抗冲击性,同时夹具推进过程中要避免碰撞干涉而影响位置精度。

为保证车身骨架尺寸的稳定性,主要是要确保夹具的稳定性,在夹具投用时必须进行充分的重复性验证同时按期进行尺寸测量维护。日常点检时要关注检查夹具墙定位装置的可靠性。

4.2 顶盖位置稳定性

本研究所列车型的顶盖定位工艺为:由机器人带抓手对顶盖进行抓取(图11),顶盖后部由定位销对Y向和X向进行定位,前部在抓手上采用两边限位对Y向进行定位,确保顶盖总成在抓手上的稳定性;然后机器人在将顶盖放置到车身骨架之前,利用激光视觉拍摄对车身位置进行确认后,进行对中补偿,确保顶盖总成能够居于车身骨架的中心位置。对中视觉的基准选取非常重要,选取的点位必须能够代表侧围外板的位置,同时必须是固定且精度较高的点位,比如侧围外板上不受其他零件搭接干擾的孔位。顶盖居中放置后,在后部进行点焊定位,前部不宜进行定位,确保后续胎膜下压时顶盖能够随胎膜下压进行匹配位移,从而保证顶盖与侧围的搭接贴合到位。

4.3 顶盖压紧状态

带顶盖的车身骨架到达激光钎焊工位后,机器人抓取压紧胎膜放置于顶盖上部(图12),胎膜底部对顶盖形成下压。工位前后两侧各有一处定位销对胎膜进行精确导向和限位,确保胎膜能够均匀压紧顶盖,这不仅能够实现顶盖与侧围外板的搭接间隙满足焊接要求,也避免了顶盖表面质量受到损伤。生产期间要定期对胎膜的状态,如洁净度、胎膜各压紧面的一致性及稳定性等进行点检。

4.4 车身件及尺寸匹配

激光钎焊工艺要求焊接部位的车身件匹配间隙≤0.3 mm,同时车身的整体偏差也必须在稳定可接收的偏差范围内,尺寸匹配的稳定性监控主要有2个方面:一是车身零件的稳定性,除了自身设计满足焊接要求外,可以通过蓝光扫描和检具对顶盖、侧围外板、前后横梁进行日常监控;二是白车身整体尺寸的稳定性,可通过激光在线测量设备进行实时监控和三坐标测量设备进行离线抽检。

4.5 钣金表面质量

激光钎焊焊接部位的表面质量包括2个方面,一是焊接前零件表面的洁净度,附着于焊接部位钣金上的粉尘、焊渣、油污、残胶会导致焊缝气孔缺陷。其次是焊接区域零件自身以及搭接区域钣金表面的平整性和搭接状态,不得有零件变形、搭接错位、钣金异常凹凸的问题,顶盖搭接区域(一般为侧围上边梁Z向)的钣金平整,焊点不得有明显扭曲和凸起,确保顶盖搭接后能够与侧围外板贴合到位。针对表面质量状态一般在焊接之前会对表面洁净度、平整状态和搭接状态进行检查和处理。为避免此类问题出现,在产线设计应进行相应工艺规划,如表面清洁度处理工艺等。

5 过程稳定性控制要求

通过对各类控制系统以及相关的因素进行分析,每一类系统都存在可能对激光钎焊过程产生影响的因素,结合车型实际生产过程中的激光钎焊系统运行保障机制以及故障处理经验,现对每一类系统的控制要素制定具体要求,详见表2。

6 结束语

为获得稳定的焊接过程,必须保持激光钎焊系统和车身精度及匹配控制系统的稳定性,通过对各类子系统的要素进行分析,识别出对焊接过程产生影响的各项要素,同时明确相应的控制要点,通过这些对这些要点的控制执行,能够有效促进焊接过程的稳定性,为其他汽车制造企业提升激光钎焊的焊接过程稳定性、保证产品质量和生产效率上提供借鑒。

参考文献:

[1] 董功杰, 王晓隽, 陈聪, 等. 激光焊接在白车身制造中的应用和发展[J]. 汽车工艺与材料, 2021, 395(11): 1-9.

[2] 李小飞, 郭志勇. 汽车顶盖激光焊应用分析[J]. 焊接技术, 2020, 49(1): 42-43.

[3] 姜楚山, 姬大鹏, 刘金龙, 等. 车身激光焊接工艺规划及过程缺陷对策[J]. 汽车工艺师, 2019(10): 22-23.

[4] 王军. 浅析激光钎焊缺陷形成原因及控制措施[J]. 汽车工艺与材料, 2010(9): 32-33.

[5] 张旭东, 贝松伟. 激光钎焊质量影响因素及对策分析[J]. 汽车工艺与材料, 2021, 394(10): 1-6.

[6] 李绍伟, 于治水, 张培磊, 等. 激光钎焊镀锌钢板钎缝成形的影响因素及优化措施研究现状[J]. 热加工工艺, 2015, 44(11): 5-6.

[7] 王晓兵, 李学梅, 岳智, 等. 汽车顶盖激光钎焊工艺参数试验研究[J]. 应用激光, 2020, 40(5): 823-824.

[8] 王晓兵, 岳智, 邓大伟, 等. 顶盖激光钎焊主要缺陷及关键影响因素的研究[J]. 时代汽车, 2020(12): 119-120.

[9] 毛中正, 李冠群, 张妍, 等. 激光钎焊机器人送丝系统优化和故障分析[J]. 中国设备工程, 2019(10): 63-64.