支架类零部件失效模式分析与改进建议

王学双 董亚洲 黄娟 黄波 宋跃 袁百强

摘要:以支架类零件失效为主要研究对象,针对支架螺栓孔卡压损伤引起的失效、螺栓孔微动磨损导致零部件失效、支架刚性突变引起的失效、零部件制造缺陷(毛刺、微裂纹)以及焊接类支架焊缝失效进行了失效分析,着重从零件结构特点、裂纹源形貌进行了研究,提出了改进建议。

关键词:支架 零件失效 应力集中 裂纹源 疲劳断口

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220241

Abstract: With bracket parts as the main research object, this paper mainly analyzed the various kinds of failures caused by the clamping damage of bolt holes, fretting wear of bolt holes, sudden change of bracket rigidity, the manufacturing defects (burrs, microcracks) and the failures of welded brackets, emphasizing on the research on structural characteristics of parts, the morphology of crack sources for proposed improvement recommendations.

Key words: Support, Part failure, Stress concentration, Crack source, Fatigue fracture

1 前言

在汽車众多零部件中,支架类零件占比很大,此类零部件主要起到连接、支撑作用。支架类零部件一般采用螺接或者焊接的方式与其他承载类零部件连接,在使用过程中,经常会出现因连接位置刚性变化或者焊接质量不高而导致零部件失效开裂。本研究列举了支架类零部件的主要开裂失效形式,提出了改进建议,用于指导支架类零部件的结构设计,以满足整车使用性能需求。

2 螺栓孔损伤导致零部件失效

2.1 螺栓孔卡压损伤

螺栓孔卡压损伤是指在螺栓(螺母)的作用下,一些金属零部件螺栓孔边缘位置产生损伤的现象。零部件的螺栓孔经常会出现卡压损伤的现象,使用过程中容易在螺栓孔位置产生应力集中效应,导致零部件失效开裂。螺栓孔的卡压损伤是支架类零部件主要的失效形式之一。

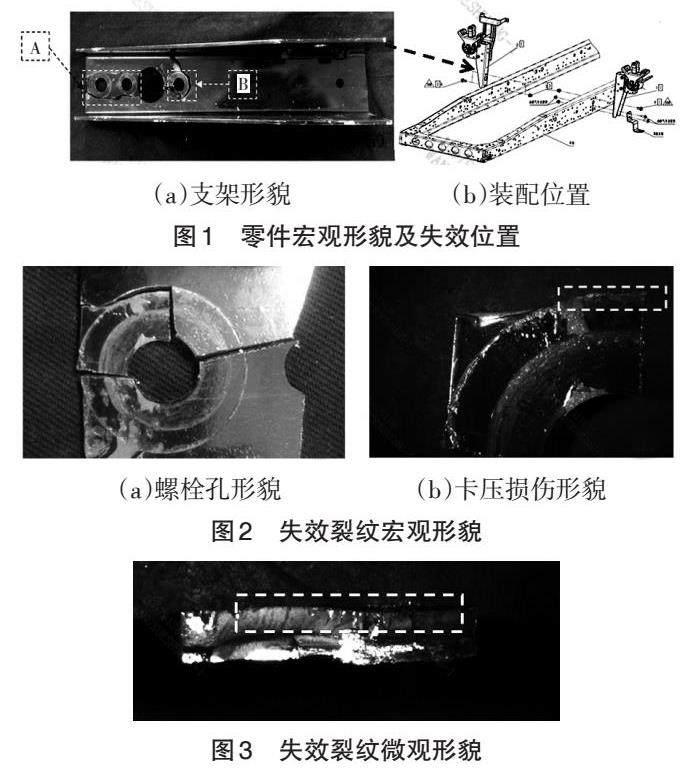

某车型后悬置支架失效位置结果如图1所示。零件在台架试验时,发生断裂。失效位置如图1a所示,支架的装配位置如图1b所示。零件在图1的螺栓紧固部位发生断裂失效,裂纹的宏观形貌如图2所示。从图2可以看到,裂纹形貌呈现出垫片的“仿形”特征。从螺栓孔的边缘可以看到有垫片或者螺母造成的卡压损伤。裂纹的微观形貌见图3,从裂纹源可以看到,断裂形式为弯曲疲劳开裂,裂纹源首先在卡压损伤的边界线处产生,之后沿着损伤线向外扩展。零部件失效的主要原因是螺栓处不均匀分布的应力(应力集中)以及施加载荷过大。

对于此类零部件,在装配过程中,需要注意选择合适的拧紧力矩,同时需要选择合格的螺栓材料和零件材料,以避免出现螺栓的卡压损伤,导致零件局部位置产生应力集中而失效开裂,在结构设计过程中,要注意合理设置螺栓孔的位置,避免因螺栓孔设置不合理形成受力不均衡,出现应力集中现象。

2.2 螺栓孔微动磨损导致零部件失效

微动磨损产生扩展裂纹的过程为:微动产生、表面漆膜脱落、金属表面形成滑移带、微裂纹产生并形成疏松区、应力集中严重、扩展性裂纹萌生,最终导致零部件失效。

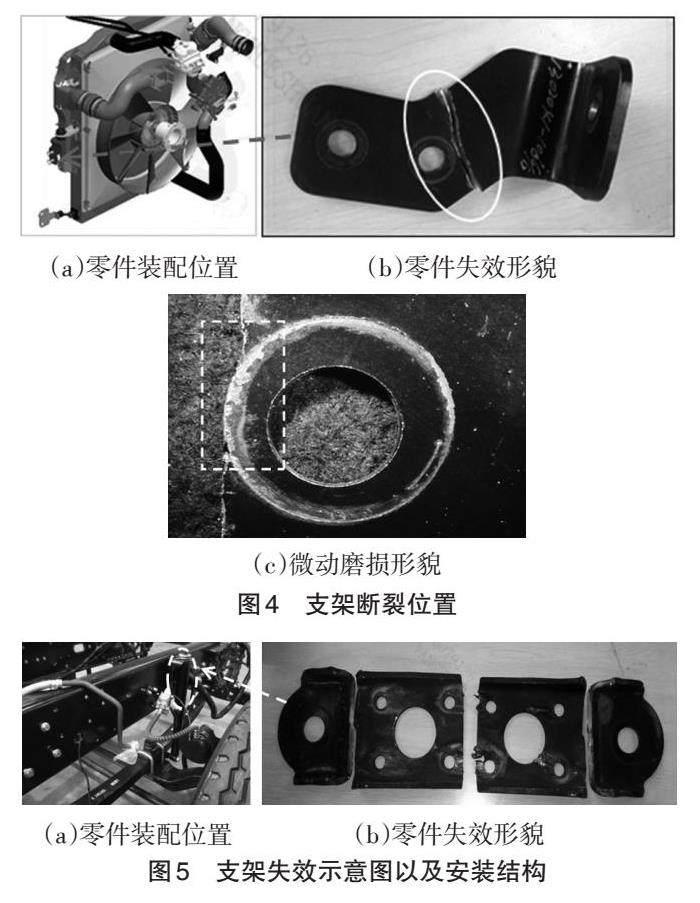

某车型散热器悬置支架装配位置如图4a所示,支架断裂位置如图4b所示,其疲劳开裂的起始位置在螺栓连接孔附近,见图4c,悬置支架螺帽边缘处有明显的接触微动磨损现象,这种微动磨损现象会诱导疲劳裂纹的萌生。如图4c所示,螺栓孔附近损伤轮廓清晰,并且与螺母的接触端面吻合,说明螺母与此处的接触面是在微动下的微小磨损,并不是螺栓连接功能失效导致的撞击。

对于此类失效零部件,要求避免螺栓(螺母、垫片等)的松动,从而消除微动磨损现象。

3 结构刚性突变导致零部件失效

结构刚性突变是指零部件在设计过程中由于结构以及空间的限制,截面状态存在突变的情况。零部件的某一部分刚性强,不易产生变形,而另一部分刚性弱,容易发生变形,两者之间的过渡区域为刚性变化区。在零件使用过程中,会在刚性变化区失效开裂,刚性变化导致零部件失效是支架类零件常见的失效形式。

某车型支架在试验过程中,零件发生失效开裂。零件安装示意图如图5a所示。零件在道路试验中承受振动载荷和车架扭转产生的载荷,零件中间位置固定在车架上,刚性强,端头连接另一零件,刚性弱,零件失效位置位于刚性变化区。在使用过程中,过大的载荷在刚性变化区产生应力集中现象,导致零件发生疲劳断裂。

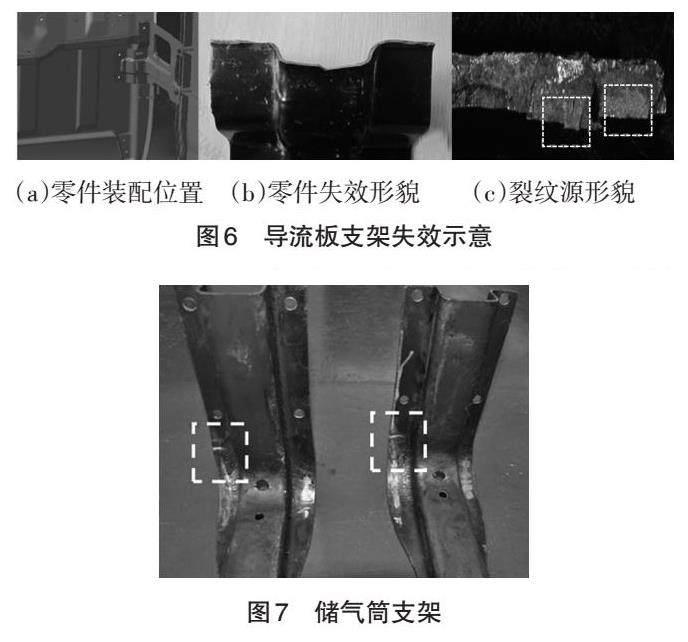

某车型导流板下支架的装配位置如图6a所示,导流板下支架主要起到连接导流板的作用。该支架主要承受导流板左右振动产生的振动力以及气流对导流板产生的扭转力。支架一端固定于驾驶室,刚性强,另一端连接导流板,车辆行驶中支架在振动力和扭转力的作用下最终发生疲劳断裂,断裂位置位于刚性过渡区,此处容易产生应力突变而导致零件失效。零件的断口为多源疲劳(见图6c方框区域),疲劳源起始于内弯角处,属于低应力高周疲劳。

对于此类零部件在设计时,应注意考虑零件的结构刚性分布,避免出现刚性急剧变化区域,使刚性平稳过渡,例如可适当加大局部结构弯角尺寸从而减小局部工作应力,缓解零部件应力集中现象,避免开裂。

4 制造缺陷导致零部件失效

零件制造过程中,存在毛刺、微裂纹制造缺陷,在零件装配到总成后的使用过程中,这些制造缺陷会造成应力集中现象,导致零部件失效开裂。

某车型储气筒支架在冲压过程中发生开裂。支架宏观形貌如图7所示,支架裂纹源的低倍形貌如图8所示。从裂纹源形貌分析,在冲裁断面存在许多微小裂纹,裂纹萌生在此位置并扩展,裂纹的产生与毛刺的尖角效应形变强化有很大的相关性,疲劳裂纹源在微裂纹处形成应力集中导致零部件失效开裂。

某车型支架连接板及装配位置如图9所示。该支架连接板主要作用是连接载货汽车的平衡悬架,在正常行驶过程中,支架连接板受力载荷平稳、均匀;在复杂路况下,支架连接板主要承受复杂的拉压弯扭等载荷,其作用是减少车架振动、扭转。在路试试验过程中,该平衡悬架支架发生断裂,如图9a所示。

支架连接板的宏观断口形貌如图10所示,零件的断口为疲劳断口,疲劳源出现在矩形截面的对角处(图10a、图10c),可以看出零部件的失效裂纹源产生在等离子切割的尖角位置,裂纹源表现出对等离子切割产生的表面尖角(图11)结构的敏感性。在使用过程中,应力集中产生在尖角处,加速了零部件的失效开裂。从支架连接板的结构考虑,应该合理设置刚性分布,如采用两端宽、中间窄的非等截面结构,过渡部位圆滑过渡,以满足拉压以及弯扭载荷的分布,同时注意减少或者避免在制造零件时切割面产生的尖角导致应力集中,以满足零部件使用需求。

对于开裂位置涉及零部件制造缺陷(毛刺、断面微裂纹)的零件,在制造过程中要选择合理的制造工艺,避免因制坯产生的缺陷导致零部件失效开裂。

5 焊接原因导致的零部件失效

某些支架在使用过程中,需要采用焊接的方式连接到零部件中,某些零件的焊接位置由于受焊接热影响区、起弧和收弧的尖点以及焊接缺陷影响,在使用过程中会出现开裂现象。

图12为某车型失效的挡泥板支架,零件失效形式为弯曲疲劳开裂,疲劳源位于图12c标注位置。对其焊接位置附近的金相组织进行分析可以看出,与基体金相组织(图13b)相比,失效部位附近的热影响区金相组织粗大,导致热影响区的性能偏低,低强度的热影响区会对异常载荷更加敏感。此次失效的挡泥板支架失效裂纹表现出了对焊接热影响的敏感性。

某排气制动阀支架的断裂位置在焊接的定位销附近,裂纹沿着金属堆积的根部开裂(图14)。裂纹起始于定位销与排气制动阀支架金属焊接堆积的根部位置,从裂纹源以及裂纹走势分析,失效裂纹表现出对焊接焊缝起弧尖角的敏感性。疲劳裂纹源位于零件凸焊螺母内端的2个尖角(起弧位置)焊点处,属于组合型的多源性疲劳断口,如图15所示。

某车型油罐支架宏观形貌见图16。在路试试验过程中,支架的焊接部位发生开裂。从裂纹的起始位置分析,裂纹产生于零部件焊接的焊缝边缘位置,裂纹源表现出对焊接尖角的敏感性。

某固定安装支架零件在总成焊接部位存在焊接缺陷(图17b、图17c),焊接质量不高,存在虚焊现象,导致零件在焊接处首先疲劳失效,随后导致其他部位开裂。

对于开裂位置起始于焊缝热影响区、起弧、收弧或者焊缝尖点位置的零件,要做好焊缝位置的圆滑处理,同时,要选择合适的焊接工艺参数,避免出现焊接缺陷。

6 结束语

本研究选取汽车支架类零件不同的失效形式进行了分析,主要完成了如下4种失效模式的分析并给出了建议。

a. 支架类的螺栓孔经常会出现卡压损伤以及微动磨损的现象,使用过程中容易在螺栓孔位置产生应力集中效应,导致零部件开裂。对于这类零部件,在装配过程中要合理设置螺栓預紧力,注意防止产生松动引起卡压、磨损现象,同时,在设计支架的过程中,要注意合理设置螺栓孔的位置,避免因螺栓孔设置不合理造成受力不均衡,出现应力集中效应。

b. 支架零件的刚性会存在突变情况,某一部分刚性强,不易产生变形,另一部分刚性弱,容易发生变形,两者之间的过渡区域为刚性变化区,刚性变化导致零部件失效是支架类零件常见的失效形式。在设计零部件时,应注意考虑零件的刚性分布,避免出现刚性急剧变化的区域,使刚性平稳过渡,例如可适当地加大局部结构的弯角尺寸从而减小局部的工作应力,缓解零部件应力集中现象,避免开裂。

c. 零部件的边缘存在毛刺、微裂纹制造缺陷,会导致零部件失效开裂,对于开裂位置起始于零部件制造缺陷(毛刺、断面微裂纹)的零件,在制造过程中要选择合理的制造工艺,减少因制坯产生的缺陷导致零部件开裂。

d. 对于开裂位置起始于焊缝热影响区、起弧、收弧或者焊缝尖点位置的零件,要做好焊缝位置的圆滑处理,同时,要选择合适的焊接工艺参数,避免出现焊接缺陷。

在进行零部件失效分析时,可以参照上述4个方面进行失效原因的分析,以力求找到合适的失效原因加以改进,使零部件达到产品设计目标,满足整车性能需求。