DC06冷轧薄板深冲开裂的原因分析及解决对策

付延宜 周建明

摘要:文章针对新钢冷连退DC06冷轧板开发初期,用户深冲加工件时在应力集中位置开裂的现象,通过对退火板的力学性能、金相组织的比较,对热轧、冷轧、连退的工艺分析,与国内品牌DC06退火板的性能和金相组织的比较,找出差距,制订工艺改进措施,措施实施后,深冲开裂问题得到解决。

关键词:DC06冷轧板;深冲开裂;应力集中;退火板;金相组织 文献标识码:A

中图分类号:TG142 文章编号:1009-2374(2016)30-0071-02 DOI:10.13535/j.cnki.11-4406/n.2016.30.034

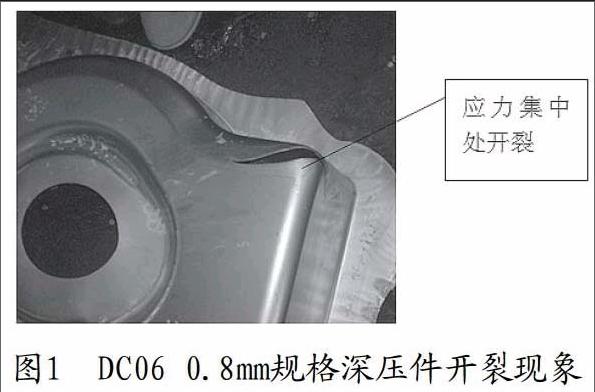

新钢冷轧连退1550mm连续退火线在投产后开发深冲板初期,用户用DC06冷轧板冲压件加工时,部分产品存在应力集中区局部开裂现象,开裂件比例~0.1%,如图1所示:

冲压开裂位置在冲压件的应力集中位置,裂纹角度与轧向~45°方向,冲压件其他位置未出现冲压裂纹。由于开裂样件带回不便,回厂后重点对本厂生产的DC06退火卷进行三个方向性能对比分析,关注退火卷纵向、横向、45°方向性能的均匀性,改善45°方向、纵向r值和延伸率指标。对此,我们对DC06冶炼材质成分、热轧、冷轧的退火工艺进行了分析,与国内品牌DC06样板进行检测比较分析,本文侧重于退火板的金相和性能分析,找出热轧、冷轧工艺的改进措施,改善退火卷性能均匀性。

1 DC06退火板横向、45°、纵向三个方向测试的r、A80、Rp0.2性能对比

1.1 r值

图中数据横向r值最高,纵向r值波动偏大,45°方向r值偏低。

附:r值的定义:塑性应变比,在单轴拉伸应力作用下,试样厚度方向真实塑性应变和宽度方向真实塑性应变比:

r=εb/εa

式中:

εb——厚度方向真实塑性应变

εa——宽度方向真实塑性应变

1.2 延伸率A80值

1.3 屈服强度 Rp0.2值

1.4 金相

1.4.1 DC06样板相图。

1.4.2 金相组织及晶粒度

2 国内某冷轧品牌产品DC06的样板分析

2.1 DC06的样板力学测试

2.2 某冷轧品牌产品DC06金相分析

3 分析与讨论

3.1 金相组织及晶粒度

相图比较,我厂DC06的金相组织与国内某品牌DC06均为铁素体+析出物,DC06晶粒度以7.0~8.5级合适,我厂DC06晶粒度不均匀,且钢卷的带头、带尾晶粒偏细。

晶粒度不均匀主要与热轧的工艺制度相关,加热、终轧、卷取温度。

带头、带尾晶粒与卷中间比偏细,与热轧终轧至卷取之间钢带的的冷却有关,使用“U”冷却可避免这一问题。

3.2 力学性能

我厂的DC06性能判定标准如表3,力学性能按横向性能判定,检测样板的性能均在判定标准范围内(见图2~图4),但在使用时其冲压性能与国内的品牌产品有差距。横向、45°方向、纵向力学性能(见图2~图4),相差较大,对深冲性能产生影响。

45°方向塑性应变比r值和延伸率A80比横向、纵向低,屈服强度偏高,在冲压件加工时,45°方向的应力集中区域首先产生开裂。

其中r值是衡量冷板深冲性能的重要指标,{1 1 1}晶面平行于板轧面的比例较高,<1 1 0>方向为主滑移方向,则r值高、Δr低,板材的抗厚度减薄能力强,深冲性能好,各向异性小。

4 改进措施及效果

从改善DC06退火卷的金相组织,晶粒均匀化,提高性能稳定性,以减少性能各向异性等实施改进。

4.1 改进措施

4.1.1 热轧:热轧精轧F7的压下率:13%~17%,避开临界变形区,采用较低的钢坯加热温度,开轧温度:1000℃~1050℃,热轧终轧温度:900℃~930℃,在略高于Ar的单相区轧制,终轧后快冷,卷取温度:730℃~750℃,以利热轧得到细小弥散均匀的铁素体晶粒和析出物、Ti化合物等粗大的组织,有利于r值提高和塑性的改善,形成{1 1 1}织构。

带头、带中、带尾的晶粒度差,热轧终轧至卷取采用“U”形冷却工艺。

适当了提高卷取温度,使再结晶温度下降,r值提高,但卷取温度高于770℃,由于热卷堆放保温,容易产生表层晶粒长大(如图7)和较厚氧化铁皮。

4.1.2 酸轧:DC06冷轧压下率的提高,形变能提高,有利于提高r值,受酸轧允许热卷最大厚度的限制,酸轧压下率≥70%~85%,条件允许,压下率最好控制在77%~80%。

4.1.3 连退:采用较高的退火温度,加热段/均热段板温:840℃,有利于提高r、n值,稳定工艺速度,以保证性能的稳定性;采用大辊径平整工作辊,降低平整延伸率至0.4%以下,有利于提高r、n值;选择合适的酸轧、平整工作辊的粗糙度,深冲板板面粗糙度目标值:1.2±0.2μm,提高冲压变形时板表面油层的吸附力。

4.2 效果

措施实施后,提高了DC06退火卷的性能稳定性,性能各向异性减小,金相组织如图8,晶粒均匀度提高。

冲压加工图1产品未出现角部开裂,DC06深冲板由最初的试用,转为批量订单,随着用户的拓展,深冲冷轧板成为冷轧厂目前的主导产品。

参考文献

[1] 康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.

[2] 王野.不同冷轧压下率和退火条件对Ti-Nb-IF钢组织及性能的影响[A].2011年中国钢铁年会论文集[C].2011.

[3] 高兴昌.冷轧带钢表面粗糙度的影响因素及复制率研究[A].2011年中国钢铁年会论文集[C].2011.