汽车生产车间柔性高效立体库研究

赵久龙 赵爽

摘要:以有轨制导车辆(RGV)与升降机组合的柔性高效立体库为研究对象,为解决传统高速堆垛机立体库不能满足60 辆/h大节拍问题,本立体库在水平面内采用RGV输送,在垂直方向采用升降机输送。利用CAD软件规划设计立体库方案二维平面图,Catia软件设计对应立体库的三维模型,通过Plant Simulation软件仿真验证方案是否满足大节拍产能,通过成本核算对比与传统堆垛机立体库的投资经济性。最终得出此柔性高效立体库是满足60 辆/h大节拍产能并且成本也比传统立体库低,具有广泛的应用前景。

关键词:汽车车间 柔性 立体库 RGV

中图分类号:N945.13 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220006

Abstract: In this paper, the flexible and efficient warehouse with combination of Rail Guided Vehicle (RGV) and lift was the research object. In order to solve the problem that the traditional high speed stacker spatial warehouse cannot meet the high beat capacity Jobs Per Hour (JPH) of 60 Units/h, this spatial warehouse adopted RGV conveying in the horizontal plane and lift conveying in the vertical direction. CAD software was utilized to plan and design the two-dimensional plan of the spatial warehouse, Catia software was adepted to design the three-dimensional model of the corresponding three-dimensional warehouse, and Plant Simulation software was used to verify whether the solution can meet the high beat capacity, and the economic investment was compared with that of the traditional stacker three-dimensional warehouse through cost calculation. The final conclusion is that this flexible and efficient three-dimensional warehouse can meet the JPH 60 Units/h beat capacity and the economic cost is lower than the traditional three-dimensional warehouse, which has wide application prospect.

Key words: Automobile Production workshop, Flexible, Spatial library, RGV

1 前言

自动化立体仓库,是物流仓储中出现的新概念。利用立体仓库设备可实现仓库高层合理化,存取自动化,操作简便化,自动化立体仓库是当前技术水平较高的形式。自动化立体仓库的主体由货架、巷道式堆垛起重机、入(出)库工作台和自动运进(出)及操作控制系统组成。货架是钢结构或钢筋混凝土结构的建筑物或结构体,货架内是标准尺寸的货位空间,巷道堆垛起重机穿行于货架之间的巷道中,完成存、取货的工作。管理上采用计算机及条形码技术[1]。

汽车制造是中国最早应用自动化立体库的领域之一。东风汽车集团是最早应用自动化立体库的单位。目前中国主要汽车制造企业几乎无一例外地应用自动化立体库,但都是由货架、巷道式堆垛起重机、入(出)库工作台和自动运进(出)及操作控制系统组成的高速堆垛机立体库,而这种高速堆垛机立体库只能满足30 辆/h(Jobs Per Hour,JPH)左右的节拍要求。如采用有轨制导车辆(Rail Guided Vehicle,RGV)+升降机组合立体库,在水平面内采用RGV输送,在垂直方向采用升降机输送,可适用于大节拍(如60 辆/h)[2]。在物流行业,类似形式的立体库有广泛应用。在汽车车身储存方面,国外及国内个别研究院等都在开展研究,该形式的立体库有广泛的应用前景,应用该形式的立体库在大节拍生产线上也是必然的发展趋势,因此,研究开发出柔性高效立体库仿真软件更是势在必行。

2 研究目标

a.技术方面。设计规划出完整有轨制导车辆+升降机组合柔性高效立体库方案,并且满足节拍JPH为60 辆/h。

b.经济方面。通过成本核算对比传统高速堆垛机立体库节省8%成本。

3 研究设计

3.1 方案设计

3.1.1 运输方案

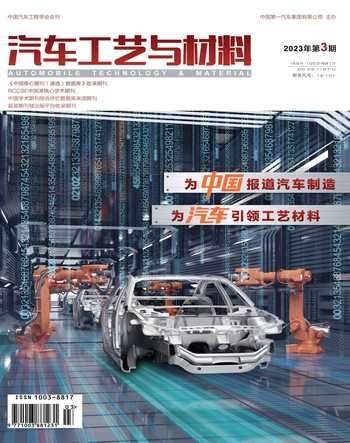

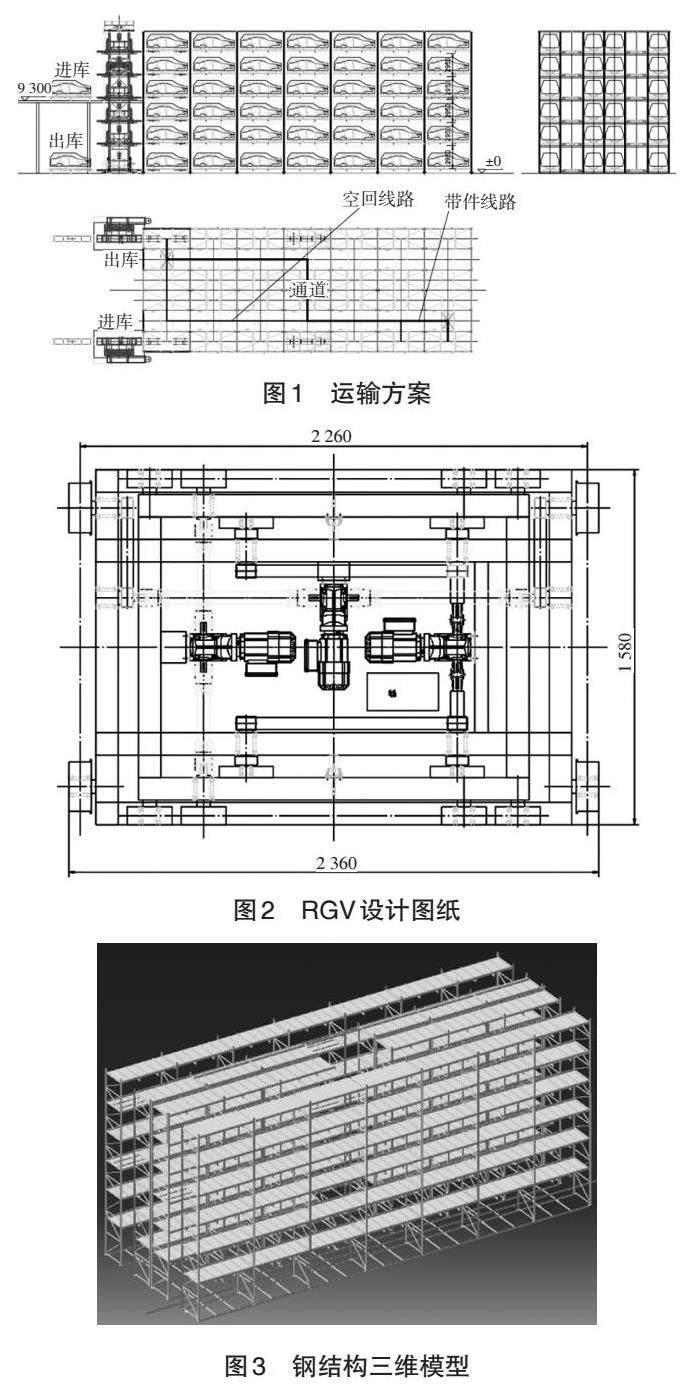

利用CAD设计軟件规划设计RGV+升降机组合柔性高效立体库方案,采取入库、出库各一台18.2 m升降机,进库高度为9.3 m,出库高度为0 m,立体库钢结构尺寸为18.2 m×42 m,立体库分6层,每层独立,6层集成一体。RGV采用色带形式,可以前后、左右运行,尺寸为1.6 m×2.2 m。

3.1.2 运输节拍

整体节拍JPH为60 辆/h,升降机速度为60 m/min,滚床速度为48 m/min,RGV运行速度为36 m/min,RGV横移速度为24 m/min。

3.1.3 运输方式

a.第一种方式。进口顺序随意,出口顺序随意。

b.第二种方式。按顺序进库,逐层进入;按顺序出库,逐层驶出。

当RGV数量少时,只能实现按节拍顺序进库,顺序出库,如果提前知道出库顺序,增加RGV数量,可以按节拍出库。

3.1.4 二维方案图

根据上文运输方案、运输节拍、运输方式,利用CAD软件画出二维方案图,具体如图1~图2所示。

3.2 三维设计

通过Catia软件对图1~图2纸对立体库的钢结构、升降机、RGV、辊床进行三维设计,具体如图3~图6所示。

3.3 节拍计算

3.3.1 RGV节拍计算

对RGV工艺节拍进行详细分析,基本数据:横移距离为2 650 mm,运行距离为36 000 mm,带载横移速度为24 m/min,带载运行速度为36 m/min,空载横移速度为36 m/min,空载运行速度为18 m/min,其它具体参数如表1所示。

RGV送件再回到下一个取件位整个过程需要3 min。如果随机出件,满足1 min节拍,每层需要3个RGV。如果同时满足进件和出件,需要6台RGV。如果满足按顺序出件、进件,每层依次进件(出件),总计6层,每层的节拍为6 min,只需要1台RGV。

3.3.2 升降机节拍

对升降机工艺节拍进行详细分析,基本数据:驶入距离为 6 000 mm;驶出距离为6 000 mm;升降高度为12 300 mm;辊床速度为48 m/min;升降速度为60 m/min ,其它具体参数如表2所示。

升降机节拍57.2 s小于60 s,满足工艺运输总结拍。

3.4 存储运输控制原理

3.4.1 软件控制

柔性高效立体库控制包括管理系统控制与监控系统控制。管理系统控制建立系统数据库,运用遗传算法对作业进行调度,实现货位分配策略,出入库调度策略[1]。监控系统采用组态软件编写,方便与上位管理机构和下位执行机构进行通信。监控系统内容包括基于组态软件的监控系统开发方法、监控系统的组成及其功能模块的实现、数据采集与控制的实现方法[3]。

3.4.2 硬件控制

存储控制:立体库的库位存储状态采用光电开关检测库存是否在位。在库位两侧分别安装光电开关的发射端和接收端,光电开关将输入电流在发射器上转换为光信号射出,接收器再根据接收到的光线强弱或有无对目标物体进行检测确定是否有库存在位[4]。

运输控制。立体库各层运输RGV采用色带牵引方式运输。RGV利用读码器判断与色带宽度距离偏差,从而确定RGV运输牵引方向[5]。

3.5 应急故障处理

考虑到立体库存储运输过程可能会发生不可控制的故障问题,尤其在以往项目研究中发生最大概率的库位故障问题,导致RGV无法正常出入库位或者在库位无法正常装卸货,对此问题采取的解决方法是在每层中间的2个库位设定临时缓存库位功能,一旦其它库位发生故障问题,可以不受货位分配策略和出入库策略影响直接前往临时缓存库位进行存储,避免造成拥堵停运。

3.6 仿真验证

仿真是对现实世界过程或系统随时间运行的模拟过程。为了进一步研究系统本身以及系统内部各实体之间的关系,并对系统运行状况进行真实准确预测,构建一个真实系统或实体模型进行验证[6]。

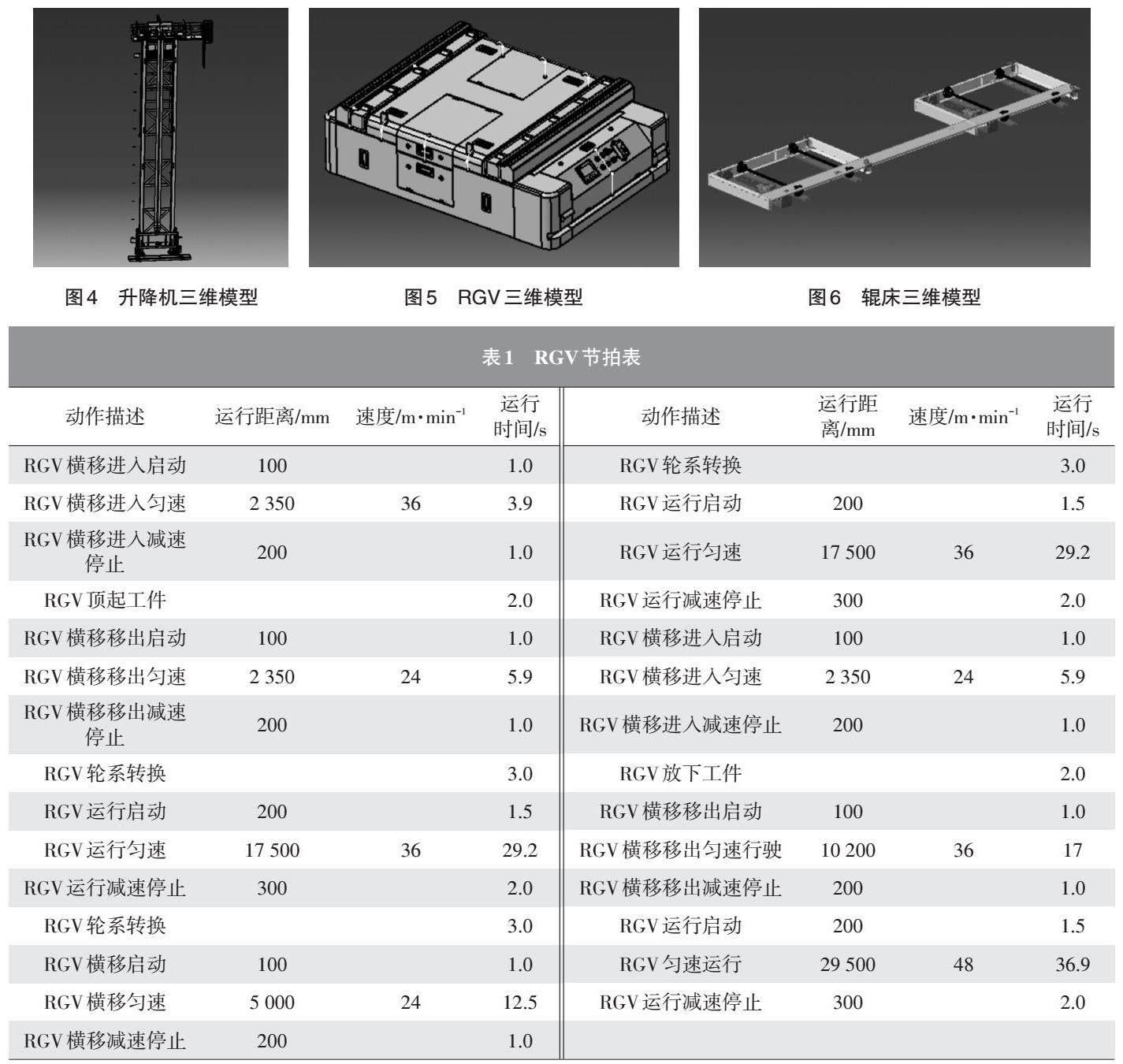

3.6.1 产能验证

将各三维模型进行处理优化,渲染并转化成Plant软件应用的jt格式导入其中,再根據规划设计的立体库方案1:1建立真实仿真模型,在把各项设备参数输入模型中,导入生产订单信息,按真实规划的运输方案、运输节拍、运输方式,模拟整体立体库30天的运行过程,验证整体立体库的JPH是否满足60 辆/h,具体仿真模型如图7,仿真结果图8所示。

经过仿真验证充分说明,规划设计的立体库方案是切实可行的,满足实际节拍要求。

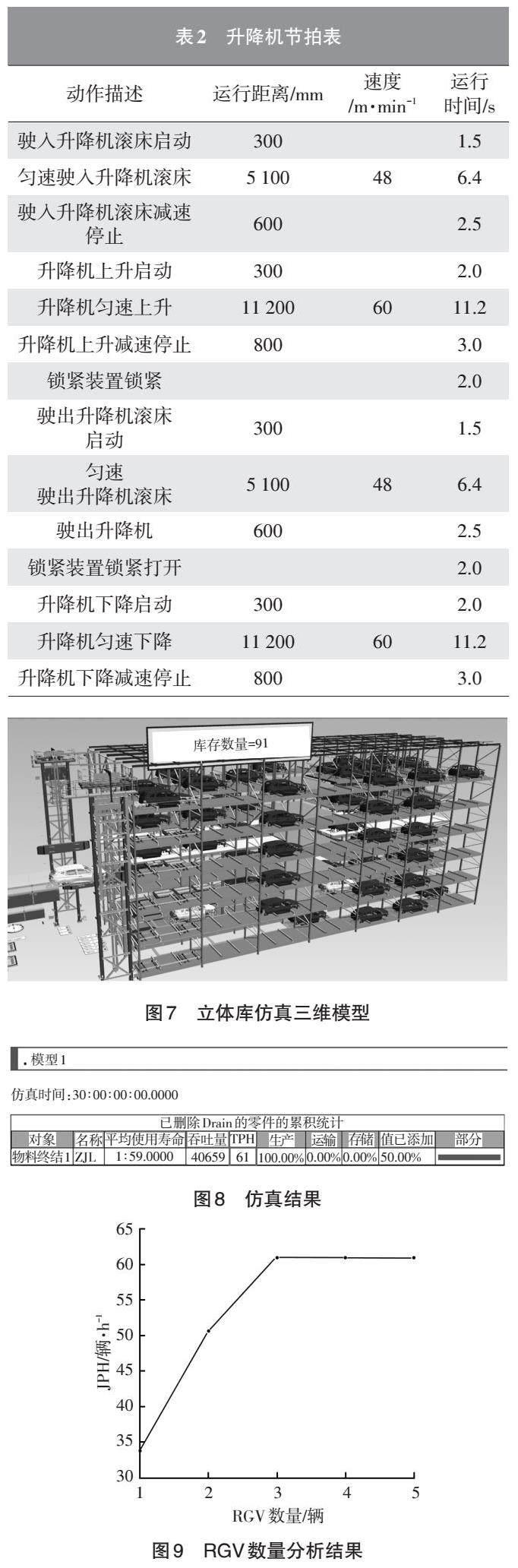

3.6.2 RGV数量最优验证

对单层RGV数量从2台到5台分别模拟30天的运行并且分别验证5次得到以下结果,RGV数量分析结果如图9所示。

经过对单层RGV不同数量进行仿真模拟的分析结果中可以得出,当RGV数量到达3台就满足产能要求并且产能稳定,因此单层RGV最优数量为3台。

4 成本核算

4.1 35~45 辆/h成本核算

在35~45 辆/h情况下,RGV立体库每层需要2个RGV。这样相对高速堆垛机立体库成本节省1 764 844元,节省18.5%。具体对比核算如表3~表4所示。

4.2 45~60 辆/h成本核算

在45~60 辆/h情况下,RGV立体库每层需要3个RGV。这样相对高速堆垛机立体库成本节省1 224 844元,节省8.4%。具体对比核算如表5~表6所示。

综上述JPH为35~45 辆/h,45~60 辆/h在经济方面都比传统高速堆垛机节约成本,完成了研究第二目标。

5 结论

a.通过仿真验证规划设计出的RGV+升降机组合柔性高效立体库方案是切实可行的,并且满足JPH节拍要求,实现60辆/小时的产能。

b.通过与传统高速堆垛机进行成本核算对比,实现比传统高速堆垛机立体库节省8%成本。

参考文献:

[1] 王书琴. 立体仓库设计与控制优化方法研究[D]. 南京: 东南大学, 2011.91.

[2] 戴光群. SSE200B型升降机研发[D]. 哈尔滨:黑龙江大学, 2012.1-71.

[3] 郑单单. 立体仓库货位分配及拣选算法的研究[D]. 南京: 南京理工大学, 2012.

[4] 敖林喆, 唐斌. 基于PLC控制的载重升降机设计[J]. 军民两用技术与产品, 2018(20): 131-132.

[5] 曹冲振, 王洪祥, 王凤芹, 等. AGV的设计计算和不平路况下运行稳定性的仿真分析[J]. 物流技术与应用, 2019(4): 128-131.

[6] 黄大巍, 杨世锡, 艾巍, 等. AutoMod仿真技术在汽车生产线上的应用[M]. 北京: 化学工业出版社, 2015: 3-9.