薄铝硅镀层热成形钢应用技术研究

张民爱 邢阳 杜盟相 范林 覃显峰 刘海州

摘要:新型的薄铝硅镀层热成形钢在抗拉强度、屈服强度以及伸长率不变的情况提升了折弯角性能,在汽车应用中具有一定优势。对1 500 MPa薄铝硅镀层热成形钢进行了应用性能研究,包括成形性能、焊接性能、腐蚀性能、胶粘性能。结果显示,减薄铝硅镀层对成形性没有影响,提升了材料的焊接性能,腐蚀性能有所下降,但是总体满足设计要求,胶粘性能也无明显变化。因此,可以推进薄铝硅镀层热成形钢在车身上的批量应用。

关键词:薄铝硅镀层 热成形钢 轻量化 超高强度钢

中图分类号:U465.1+1 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220201

Abstract: The new thin Al-Si coating hot-formed steel has some advantages in automobile application, such as improving the properties of bending angle and so on with the tensile strength, yield strength and elongation rate remain unchanged. This article studied the application properties of 1 500 MPa hot-formed steel with thin Al-Si coating, including formability, welding property, corrosion property and adhesive property. The results show that the thin Al-Si coating has no effect on the formability, it improves the welding performance, while the corrosion resistance degrades slightly, however the overall performance meets design specification, and the adhesive property has no obvious change. Therefore, the batch application of hot formed steel with thin Al-Si coating on car body can be promoted.

Key words: Thin Al-Si coating, Hot formed steel, Light weight, Ultra High Strength Steel (UHSS)

1 前言

隨着国家“双碳”目标的提出,汽车行业节能减排的要求也更加严苛,轻量化已经成为汽车行业发展的必然趋势。研究表明[1-2],汽车质量每降低10%,燃油消耗降低6%~8%。而车身轻量化最重要的途径之一就是大量采用高强度和超高强度钢,可以减轻质量的同时而不降低强度。目前,1 500 MPa级别热成形钢作为超高强度钢的典型已经在汽车行业应用中日趋成熟,部分车型应用比例已达15%[3]。

由于热成形工艺需要将板料在900 ℃进行奥氏体化,不可避免的会产生氧化,因此,ArcelorMittal公司最早提出并应用了Al-Si镀层技术[4],避免了无镀层板在生产与应用过程中出现的诸多问题,目前在热冲压钢应用中其占比>60%。但是,有研究表明[5-6],减薄ArcelorMittal公司专利所规定的镀层厚度(10~25 μm),镀层结构发生变化,不但可以规避国外专利,还可以提高热成形钢的韧性。本文主要研究了1 500 MPa薄铝硅镀层热成形钢的基础性能、成形性能、焊接性能、涂装性能、零件性能及整车碰撞性能,为整车应用提供了试验依据。

2 薄铝硅镀层热成形钢基础性能

2.1 化学成分与显微组织

根据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》[5],采用DGSNS金属材料元素分析仪进行化学成分分析,结果如表1所示。可以看出,基体成分与常规铝硅镀层1 500 MPa的22MnB5并无明显差异。

图1显示了薄铝硅镀层热成形钢的金相组织,可以看出其镀层在热成形后的厚度为15~25 μm,比厚度为30~45 μm的常规镀层明显减薄。易红亮等[6]研究表明,该镀层结构中,相互扩散层α-Fe较常规镀层增加,而脆性相Fe-(Al, Si)金属间化合物层厚度大幅降低。

2.2 拉伸性能

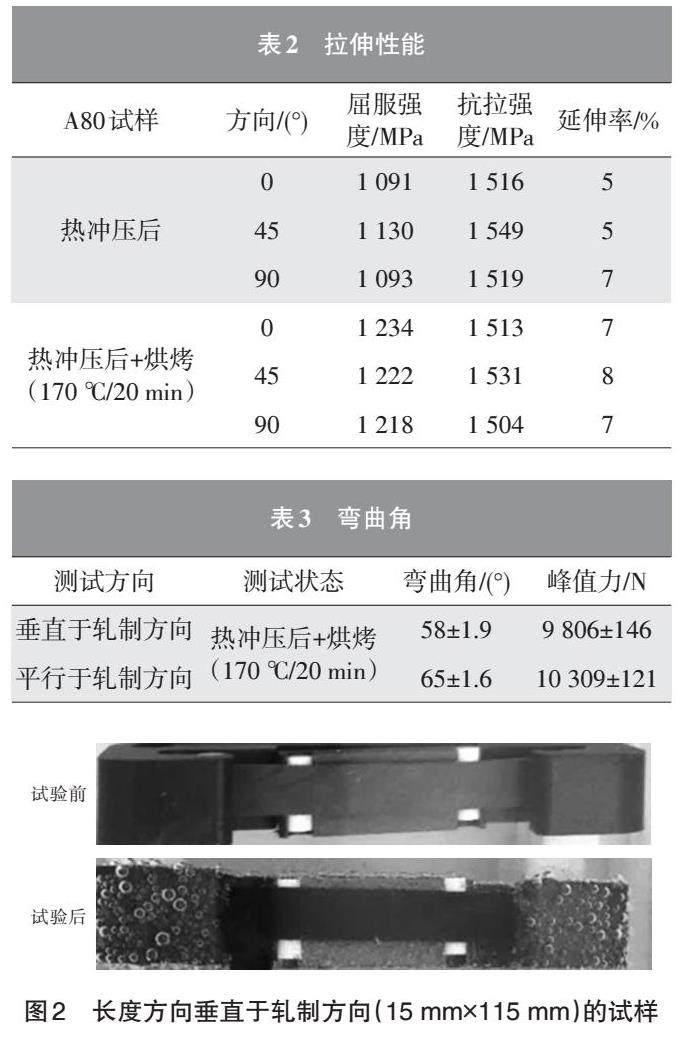

依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》[7],采用万能材料试验机,对比了热冲压和热冲压+烘烤(170 ℃/20 min)的板料在不同方向上的拉伸性能,如表2所示。从表2可以看出,热冲压后不同方向上的拉伸性能没有太大差别,烘烤条件下屈服强度和延伸率有所上升,抗拉强度无变化。

2.3 冷弯性能

依据行业标准VDA 238-100《金属材料的板弯曲试验》[8]进行冷弯性能试验,试样尺寸为60 mm×60 mm,采用液压万能试验机,对比了钢板的纵向和横向样品。结果如表3所示,薄铝硅镀层热成形钢的弯曲角比常规镀层的高10°左右,原因在于薄铝硅镀层合金化之后与硼钢基体界面间C富集较常规镀层少,材料韧性得到提升[6,9]。

2.4 延迟开裂

由于目前延迟开裂没有统一的标准,本文采用了ISO 7539-2:1989 Corrosion of metals and alloys — Stress corrosion testing — Part 2: Preparation and use of bent-beam specimens[10]标准,对试样进行应力预加载,浸泡在浓度为0.1 mol/L(pH值=1)的盐酸溶液中,材料在105%屈服强度的应力(1 325 MPa)保持96 h未开裂,如图2所示。结果表明,薄铝硅镀层热成形钢的延迟开裂风险较低。

3 薄铝硅镀层热成形钢工艺性能

3.1 冲压性能

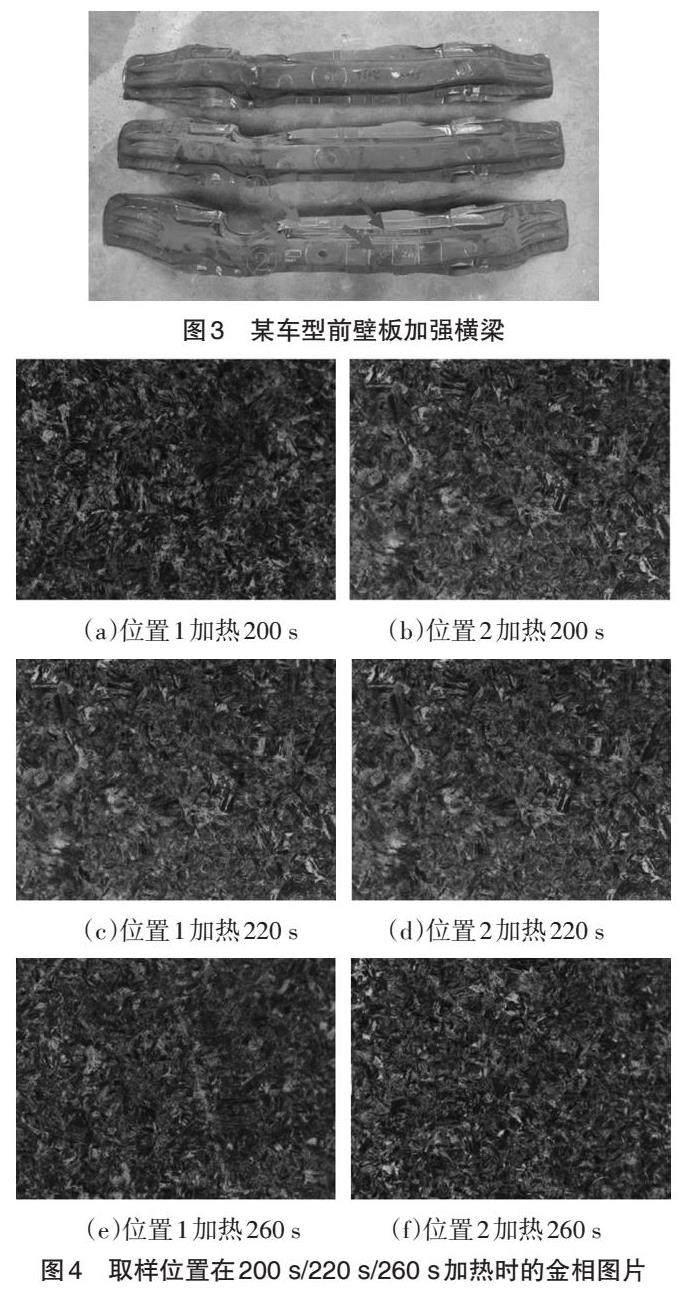

前壁板加强横梁零件冲压试制。

利用某车型热成形模具制作了前壁板加强横梁零件,如图3所示,零件成形性能良好,未出现起皱、开裂现象,蓝色箭头为拉伸试样取样位置,红色位置为折弯角样取样位置,绿色号码为金相取样位置,金相如图4所示。加热炉采用辊底炉,加热温度与常规镀层热成形钢相同,为950 ℃。研究了总在炉时间(200 s/220 s/260 s)对其性能及组织的影响,结果如表4所示,总在炉时间对材料的屈服强度和抗拉强度没有明显的影响,但是延伸率在较长加热时间时有不同程度的下降。总体来说在不同在炉时间下,性能都能达到热成形钢标准。在200 s/220 s/260 s加热时,均加热充分,组织均为全马氏体。

3.2 点焊性能

3.2.1 焊接窗口

薄铝硅镀层热成形钢焊接试样由TAGAL公司提供,根据AWS D8.9M—2012《汽车钢板点焊评价方法》[11],进行1.4 mm/1.4 mm两层板点焊试验。评价前预先完成达到最小熔核直径的50个稳定焊点,待稳定后继续进行试验。为获得可焊性范围,选取230 ms,电流依次增加100 mA,连续完成3个合格焊点,记作A点;选取200 ms,A电流依次增加100 mA,连续完成3个合格焊点,记作B点;选取170 ms,B电流依次增加100 mA,连续完成3个合格焊点,记作C点;选取230 ms,C电流依次增加200 mA,直到产生飞溅,记作D点;选取200 ms,D电流依次增加200 mA,直到产生飞溅,记作E点;选取170 ms,D电流依次增加200 mA,直到产生飞溅,记作F点;选取200 ms,E电流减100 mA,记作G点,最后得到的焊接窗口如图5所示。结果表明,薄铝硅镀层热成形钢的焊接范围要比常规镀层热成形宽,说明其可焊性好。

3.2.2 焊核直径

为保证焊接范围内焊接质量,取图5中A点、B点、C点的焊接试样进行金相分析,如图6所示。焊核内部质量符合要求,无明显缺陷。剥离焊核尺寸如表5所示,A点、B点、C点满足最小焊核直径要求,均为5 mm左右,D点、E点、F点为飞溅点。

3.2.3 焊点硬度

在最佳焊接参数条件下,检测焊点硬度分布,根据GB/T 2654—2008《焊接接头硬度试验方法》[12],沿图7中位置对焊接接头进行硬度梯度测试,测试间距为0.2 mm,结果如图8所示。结果显示,焊缝区硬度最高,硬度值约为540 HV1;热影响区硬度最低,硬度值约为340 HV1;母材区硬度居中,硬度值约为460 HV1。

3.2.4 剪切拉伸和十字拉伸

针对图5中的边界点,还对比分析了薄铝硅镀层热成形钢和常规镀层热成形钢的剪切拉伸和十字拉伸性能。结果如图9和图10所示,AS25为薄铝硅镀层热成形钢,AS70为常规鍍层热成形钢。薄铝硅镀层热成形钢剪切拉伸峰值力为5.5~7.5 kN,较常规镀层剪切拉伸峰值力(5.0~6.0 kN)高;薄铝硅镀层热成形钢十字拉伸峰值力为19~25 kN,除B点外,其他区域都较常规镀层拉伸峰值力(19~23 kN)高。总之,薄铝硅镀层比常规镀层更具优势。

3.3 腐蚀性能

3.3.1 中性盐雾试验

由于镀层减薄,有必要研究其电泳之后的腐蚀性能。首先,按GB/T 10125—2021《人造气氛腐蚀试验 盐雾试验》[13]进行中性盐雾试验,腐蚀介质为5%NaCl溶液,pH值为6.5~7.2,试验箱内温度为(35±2) °C,采用连续喷雾方式。每80 cm2的盐雾沉降量约为1.5 mL/h。在不同的时间段观察试样表面的腐蚀以及单边扩蚀宽度情况。从图11可见,经过480 h腐蚀后,划线处有明显的锈迹,但是锈迹沿划线除堆积,两侧并无起泡。经过测量,480 h后单边最大扩蚀宽度平均2.5 mm,比常规镀层腐蚀性能略差,但符合标准。

3.3.2 循环盐雾试验

文献[14]进行了循环盐雾试验,介质由0.9%氯化钠、0.075%碳酸氢钠和0.1%氯化钙组成。循环28次±3次,1次循环24 h,其中包括8 h盐水喷雾阶段[(25±3) °C,相对湿度(45±10)%]、8 h潮湿阶段[(49±2) °C,相对湿度约100%],8 h干燥阶段[(60±2) °C,相对湿度≤30%],每个循环4次喷淋。为了观察试样表面的变化情况及腐蚀行为,试验结束后先用清水洗净表面的盐雾,再用酒精清洗,最后用吹风机吹干。通过观察锈迹与表面起泡现象,记录红锈出现的时间,并测定单边扩蚀宽度,以评价耐腐蚀性能。如图12所示,经过28个循环后,表面有红锈,平均鼓泡宽度为1.8 mm,扩蚀宽度为2.3 mm,与中性盐雾试验结果类似,虽然腐蚀性能较常规镀层差,但是符合标准要求。

3.4 胶粘性能

由于镀层结构发生变化,在白车身上的胶粘性能需要验证。根据GB/T 7124—2008《胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料)》[15],利用国内某汽车厂车身专用减振胶、结构胶、点焊胶及折边胶进行胶粘测试。结果如表6所示,烘烤条件对4种胶的剪切强度影响不大。不同胶种因功能不同,剪切强度有所不同,但是测试值基本稳定,且符合某钢厂设计标准。因此,虽然薄铝硅镀层热成形钢的镀层结构发生了变化,但是其表面状态依然与常规铝硅镀层相似,胶粘不用切换即可满足要求。

4 结束语

本文对薄铝硅镀层1 500 MPa热成形钢进行了一系列应用技术研究,包括化学成分、力学性能、成形性能、焊接性能、胶粘性能,得出如下结论。

a. 1 500 MPa薄铝硅镀层热成形钢的抗拉强度、屈服强度以及伸长率与1 500 MPa常规镀层热成形钢并没有差别,但是折弯角有近10°的提升,延迟开裂风险也有所降低,在汽车应用中有较大的优势;

b. 1 500 MPa薄铝硅镀层热成形钢的冲压成形和1 500 MPa常规镀层热成形钢可以使用相同工艺,在汽车应用中可以直接切换;

c. 1 500 MPa薄铝硅镀层热成形钢的焊接窗口比1 500 MPa常规镀层热成形钢更宽,焊接性能更好,也归因于其铝硅镀层较薄;焊接性能完全满足要求;

d.由于镀层减薄,1 500 MPa薄铝硅镀层热成形钢的耐腐蚀性能有所降低,但是无论是中性盐雾试验还是循环盐雾试验结果都符合设计要求,并不影响实际应用;

e.虽然薄铝硅镀层热成形钢的鍍层结构发生了变化,但是其表面状态依然与常规铝硅镀层相似,胶粘性能也满足设计要求。

参考文献:

[1] 李军. 乘用车轻量化及微合金化钢板的应用[M]. 北京: 北京理工大学出版社, 2015.

[2] 赵隆卿, 庄厚川, 曹广祥, 等. 热成形技术在车身零件上的应用概述[J]. 汽车工艺与材料, 2021(12): 24-28.

[3] 梁江涛. 2 000 MPa级热成形钢的强韧化机制及应用技术研究[D]. 北京: 北京科技大学, 2019.

[4] 安赛乐米塔尔法国公司. 涂覆的钢带材、其制备方法、其使用方法、由其制备的冲压坯料、由其制备的冲压产品和含有这样的冲压产品的制品: CN200680056246.4[P]. 2014-08-27[2022-07-05].

[5] 全国钢标准化技术委员会(SAC/TC 183). 碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法): GB/T 4336—2016[S]. 北京: 中国标准出版社, 2016.

[6] 易红亮, 常智渊, 才贺龙, 等. 热冲压成形钢的强度与塑性及断裂应变[J]. 金属学报, 2020, 56(4): 429-443.

[7] 全国钢标准化技术委员会(SAC/TC 183). 金属材料 拉伸试验 第1部分:室温试验方法: GB/T 228.1—2021[S]. 北京: 中国标准出版社, 2021.

[8] 金属材料的板弯曲试验: VDA 238-100[S]. [2022-07-05].

[9] WANG Z, XU N A, HUANG M X. Phase transformation and carbon profile at the interface between Al-Si coating and steel substrate in a press-hardened steel[J]. Materialia, 2021, 20: 101268.

[10] ISC. Corrosion of metals and alloys — Stress corrosion testing — Part 2: Preparation and use of bent-beam specimens: ISO 7539-2:1989[S/OL]. [2022-07-05]. https://www.iso.org/standard/14315.html.

[11] American Welding Society. Test Methods for Evaluating the Resistance Spot Welding Behavior of Automotive Sheet Steel Materials: AWS D8.9M—2012[S]. [2022-07-05].

[12] 全国焊接标准化技术委员会. 焊接接头硬度试验方法: GB/T 2654—2008[S]. 北京: 中国标准出版社, 2008.

[13] 全国钢标准化技术委员会. 人造气氛腐蚀试验 盐雾试验: GB/T 10125—2021[S]. 北京: 中国标准出版社, 2021.

[14] 车汉生, 郑子迎, 骆汉英, 等. 不同品牌汽车的零部件及材料加速腐蚀试验方法及评价对标分析[J]. 环境技术, 2019, 37(3): 125-133.

[15] 全国胶粘剂标准化技术委员会. 胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料): GB/T 7124—2008[S]. 北京: 中国标准出版社, 2008.