高成形性热镀锌DH600钢板的电阻点焊工艺性能研究

郭强 吴庆美 郑连辉 卜凡征 俞亚杰 孙旭东

摘要:按照SEP1220-2标准,确定了高成形性热镀锌DH600钢板的电阻点焊电流工艺窗口,并结合剪切拉伸试验、十字拉伸试验、金相试验、显微硬度试验、电极寿命试验对其焊接工艺性能进了全面评价。结果显示,该新材料相比传统DP590表现出更好的焊接工艺性。在焊接工艺窗口内,随焊接电流增加,其熔核直径增大,焊点连接强度也随之提升。其焊缝熔核处组织为板条状马氏体,且在其热影响区处未检测到软化现象。电极寿命试验表明该新材料具有较好的耐电极磨损性能。

关键词:高成形性DH600 电阻点焊 电流工艺窗口 性能评价

中图分类号:U465.1+1 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220117

Abstract: According to SEP1220-2 Standards, the resistance spot welding current process window of hot-dip galvanized DH600 steel plate with high formability was determined, and its welding process performance was comprehensively evaluated in combination with shear tensile test, cross tensile test, metallographic test, micro-hardness test and electrode life test. The results show that the new material shows better welding performance than traditional DP590. In the welding process window, with the increase of welding current, the nugget diameter increases, and the joint strength also increases. The microstructure of the weld nugget is lath Martensite, and no softening phenomenon is detected in heat affected zone. The electrode life test shows that the new material has good electrode wear resistance.

Key words: DH600 with high formability, Resistance spot welding, Current process window, Properties evaluation

1 前言

伴随汽车工业的高速发展,节能减排、轻量化设计是汽车行业追求的目标和必要手段。高强钢的应用成为各大车企的发展方向,其中DP钢因具有较低的屈强比、较高的初始加工硬化率、良好的强塑性匹配的特点而具有较好的冲压成形性能,成为目前应用最广泛的钢种[1-3]。随着汽车结构设计的日益复杂,对材料的冲压成形性能要求越来越高,为了解决复杂拉延成形零件出现的拉延和翻边凸缘开裂问题,同时满足较高的汽车防腐蚀性能,需要开发具有较高延展性和翻边凸缘特性的热镀锌高成形性双相钢。

电阻点焊是汽车制造中的主流焊接方法,其具有环保、生产率高、低成本、加热时间短、变形小、易于实现机械化与自动化优势[4]。有研究表明,车身生产线上约 90%以上的装配量使用电阻点焊工艺[5]。但高强钢点焊也存在一些问题,由于合金含量高,点焊接头中电、热、力分布不同导致其焊接较为困难,易产生缩孔及裂纹缺陷,降低接头质量[6]。

针对新开发的热镀锌CR330Y590T-DH(以下简称DH600),进行了一系列电阻点焊工艺及力学性能试验,分析该钢种的点焊工艺窗口、拉伸力学性能、点焊接头的微观组织、硬度、电极寿命,以满足欧美特别是德系高端汽车客户的使用要求。

2 试验材料与方法

2.1 试验材料

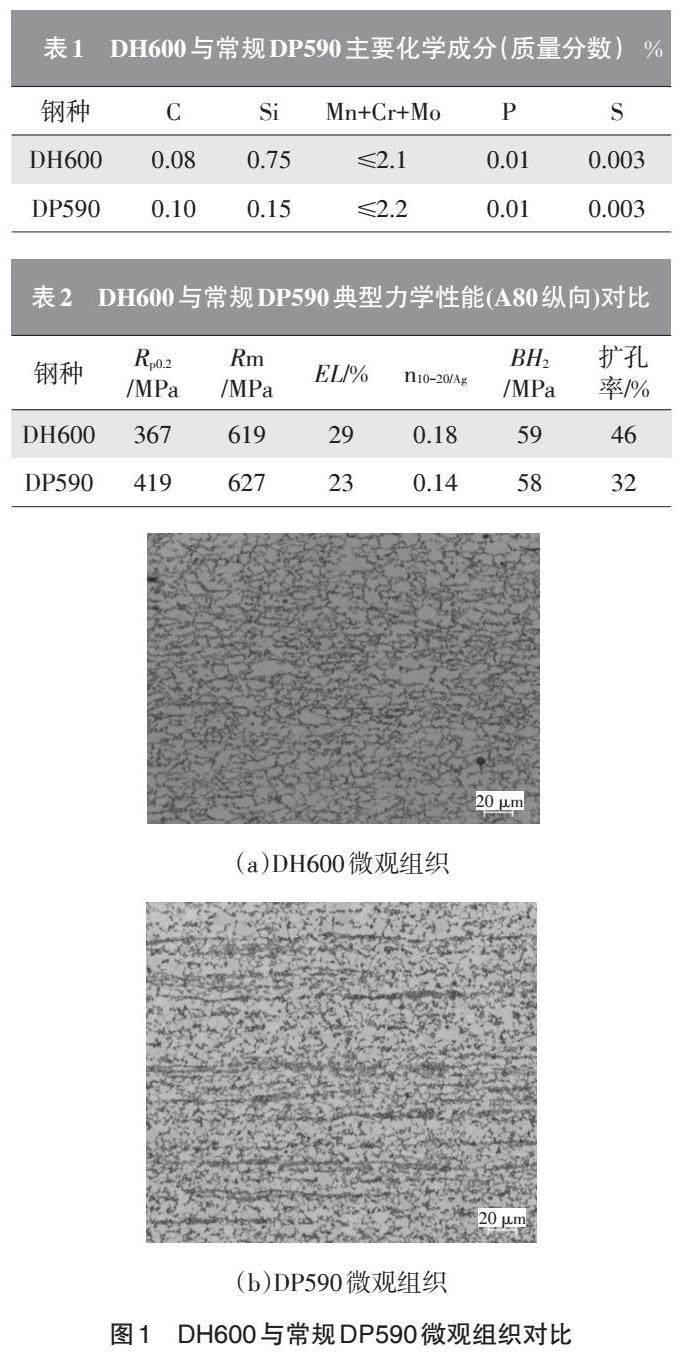

试验材料采用1.6 mm厚的热镀锌DH600钢板,锌层厚度7 μm。表1、表2分别给出了其与常规DP590的主要化学成分、典型力学性能的对比情况,图1 为其与常规DP590的微观组织对比。经对比可知,与常规DP590相比,该产品化学成分上具有较低的C含量,较高的Si含量,并略微降低了Mn+Cr+Mo的添加量,同时其微观组织为更加纯净的铁素体和弥散分布的馬氏体,力学性能上表现出更高的加工硬化率n值、延伸率及扩孔率,因而具有更优异的材料冲压延展性和翻边凸缘性能。

2.2 试验设备及方法

本点焊实验采用ZDT-B260中频逆变点焊机,配备PSI6200中频逆变控制器,按照德系汽车客户要求,采用德国钢铁协会SEP1220-2 Testing and Documentation Guideline for the Joinability of thin sheet of steel - Part 2 Resistance Spot Welding标准,焊接工艺如下表3所示。

2.2.1 焊接工艺窗口

确定最大电流Imax:从3.0 kA开始,每次增加电流200 A。测熔点直径[≥4t](即5.1mm)时,确定为Ivmin,然后再连续增加电流200 A,直到连续2次发生飞溅,然后电流减少100 A,直到连续3次无飞溅,此时电流记录为Imax。

确定最小电流Imin:从Ivmin开始,先减小100 A,此电流下如果连续5次焊点直径均[≥4t](即5.1 mm),则此时电流记录为Imin;如无法获得连续5次焊点直径均[≥4t],则再逐渐增大100 A,直到所有5次焊点直径均[≥4t](即5.1 mm),此时电流记录为Imin。

2.2.2 剪切拉伸和十字拉伸性能试验

按照ISO 14273和ISO 14272标准,利用BCS300电子万能材料试验机,分别在最大电流Imax、最小电流Imin条件下,分别做5次剪切拉伸试验和5次十字拉伸试验,记录连接试样的断裂类型、熔核直径、力-位移曲线等结果,剪切拉伸及十字拉伸试样尺寸见图2。

2.2.3 组织和显微硬度试验

利用FM-7000维氏显微硬度计(载荷9.8N(HV1),标准ISO14271)、DMI5000M体式显微镜,分别在Imax、Imin条件下做显微硬度试验和宏观金相试验,测量母材、热影响区、熔核区硬度,相邻测试点间隔0.5 mm,硬度测试移动轨迹见图3。使用Axio Imager金相显微镜分析Imax下熔核区、热影响区金相组织。

2.2.4 电极寿命试验

对于带镀层的汽车钢板来说,电极寿命也是衡量焊接性能的重要指标。点焊时,在高温和压力作用下,电极失效较快,将影响焊接生产效率和成本。按照SEP1220-2标准,在Imax电流下焊92个点,然后在单独的样板上另焊8个点,第一个点不用记录,其余7个点做剥离试验,并且记录焊点直径。重复100个焊点试验,直到获得2 000个可接受的焊点,或者7个焊点中有3个焊点直径[<4t]时,表明超出电极寿命,焊接结束。

3 试验结果及分析

3.1 点焊电流工艺窗口结果分析

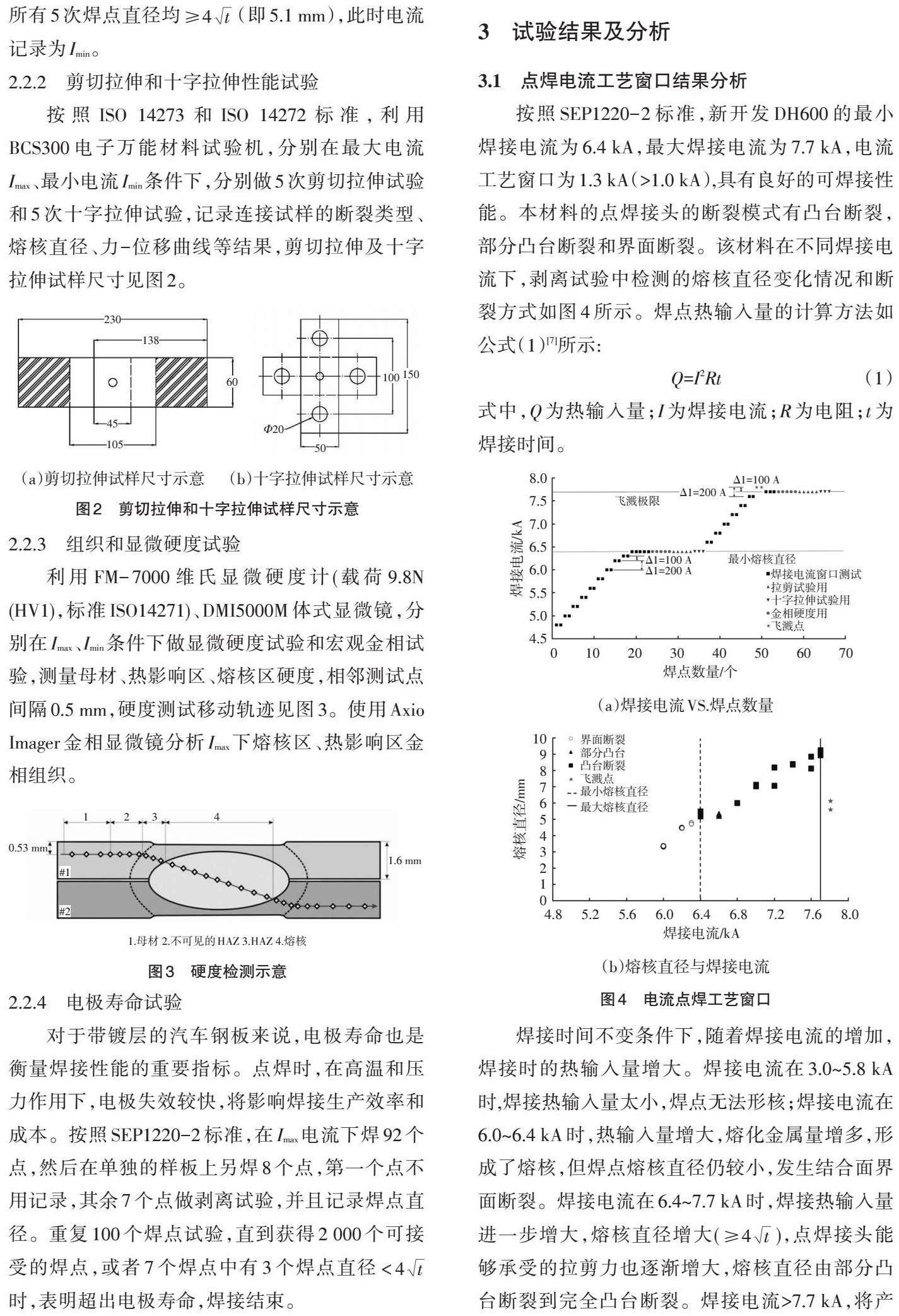

按照SEP1220-2标准,新开发DH600的最小焊接电流为6.4 kA,最大焊接电流为7.7 kA,电流工艺窗口为1.3 kA(>1.0 kA),具有良好的可焊接性能。本材料的点焊接头的断裂模式有凸台断裂,部分凸台断裂和界面断裂。该材料在不同焊接电流下,剥离试验中检测的熔核直径变化情况和断裂方式如图4所示。焊点热输入量的计算方法如公式(1)[7]所示:

Q=I2Rt (1)

式中,Q为热输入量;I为焊接电流;R为电阻;t为焊接时间。

焊接时间不变条件下,随着焊接电流的增加,焊接时的热输入量增大。焊接电流在3.0~5.8 kA时,焊接热输入量太小,焊点无法形核;焊接电流在6.0~6.4 kA时,热输入量增大,熔化金属量增多,形成了熔核,但焊点熔核直径仍较小,发生结合面界面断裂。焊接电流在6.4~7.7 kA时,焊接热输入量进一步增大,熔核直径增大([≥4t]),点焊接头能够承受的拉剪力也逐渐增大,熔核直径由部分凸台断裂到完全凸台断裂。焊接电流>7.7 kA,将产生焊接飞溅,减少焊点处熔化金属量,导致熔核尺寸减小,此时若继续增大焊接电流将产生更大的飞溅,引起熔核尺寸进一步减小。

该材料具有较好的可焊接性能。这与母材的成分有关。碳当量(Carbon Equivalent)是反映钢种化学成分对硬化程度的影响,它是把钢中合金元素(包括碳)按对脆硬(包括冷裂、脆化等)的影响程度折合成碳的相当含量。世界各国根据具体情况建立的许多碳当量公式。新开发的DH600具有较低的碳含量(C≤0.1%),而传统的国际焊接学会推荐的CE(IIW)和日本工业标准(JIS)的碳当量计算公式Ceq(JIS)均适用于碳的碳含量偏高的(C≥0.18%)低合金高强钢。日本铃木和百合冈等人通过大量试验,提出的碳含量适用范围为0.034%~0.254%的碳当量公式(2)[8]:

[CEN=C+fCSi24+Mn6+Cu15+Ni20+ (Cr+Mo+Nb+V)5+5B](2)

式中,[fC=0.75+0.25tanh {20C-0.12}];元素符号代表元素量。

通过上述公式(2)计算,新开发DH600钢板的CEN=0.21,传统DP590钢板的CEN=0.23。尽管DH600增加了Si元素,但由于降低了C元素的添加,且略微降低了Mn+Cr+Mo的添加量,使其碳当量CEN略有下降,故而其表现出更好的焊接性。

3.2 点焊接头力学性能结果分析

最大、最小电流下的剪切拉伸与十字拉伸试验检测均值结果如表4所示,拉伸曲线如图5所示。在焊接工艺窗口内,随着焊接电流增大,剪切试样和十字拉伸试样的破坏力均呈现升高趋势。这是因为随着焊接电流的逐渐增加,热输入量增大,熔核直径增大,使得点焊接头连接强度提高所致。

最大、最小电流下的剪切拉伸与十字拉伸试验焊点的断裂模式如图6所示。对于剪切拉伸试验,当在最小焊接电流时试样焊点的断裂位置出现在两块試板搭接的界面处(图6a),说明此时焊点强度较低;当在最大焊接电流时,拉剪过程中焊点将被从一侧母材中拔出(图6b),说明此时焊点处的强度高于母材。而十字拉伸试验的最小电流和最大电流下,焊点均从一侧母材中拔出,即均为凸台断裂。

3.3 点焊接头组织与显微硬度结果分析

焊点横截面宏观组织如图7所示,可见焊点可明显区分为3个区域,分别为熔核区(Nugget)、热影响区(Heat Affected Zone,HAZ)和母材(Base Material,BM),熔核区和热影响区因为受到热作用其组织与母材组织有明显的差别,最大电流Imax的扫描电镜微观组织见图8。

熔核区的微观组织为粗大的板条状马氏体,呈柱状晶形态。其形成原因为点焊时在电极压力和热量的双重作用下,被焊材料获得了塑性变形能和热能,这两种能量使电极接触部位的原子能激活,逐渐形成了熔化核心,成为熔核,熔核中的液态金属在电动力的作用下强烈地进行搅拌,使得熔核内的金属成分均匀化,结合界面消失。停止加热后,核心处的液态金属以自由能最低的熔核边界半熔化晶粒表面为结晶核心,并以枝晶形态沿着散热梯度最大方向的反方向,即向熔核内部生长 因此马氏体呈柱状晶的形态[9];同时由于点焊电极冷却速率远大于马氏体转变的临界速率,因此熔核区在冷却过程中形成粗大的板条状马氏体,见图8a所示。

熱影响区的显微组织为块状马氏体+铁素体,由于加热过程中形成较多的奥氏体,冷却后形成了较多的块状马氏体,见图8b。母材组织由纯净的铁素体和弥散分布的马氏体组成,图8c。

Imax、Imin下点焊接头各区域维氏硬度分布曲线如图9所示,最大、最小电流下点焊接头各区域对应的硬度差异不大,熔核区平均硬度分别为 320HV、321HV,平均硬度最高,且硬度分布比较均匀;母材区Imax、Imin平均硬度为170HV、171HV,平均硬度最低,且硬度分布也比较均匀;热影响区Imax、Imin平均硬度为203HV、207HV,硬度分布差异较大,但未发生软化行为。显微组织形态与含量直接影响接头硬度,熔核区马氏体形态为粗大板条状,因此硬度最高。母材中马氏体呈岛状分布于铁素体基体中,其含量远低于铁素体,因此其硬度值相对较低。而热影响区的硬度呈线性变化,由母材侧到熔核侧硬度急剧增大,这是因为热影响区内不同位置受到的热输入有差异,靠近熔核区的位置热输入量大,加热过程中形成的奥氏体量多,导致随后的冷却过程中形成更多的马氏体,硬度更高,而靠近母材的位置热输入量少,加热过程中形成的奥氏体量少,导致随后冷却过程中形成较少的马氏体,硬度较低[10]。

3.4 电极寿命结果分析

电极铜合金和锌之间具有较强的亲和力,点焊过程中熔核锌与铜电极形成合金层,使铜电极软化温度降低,合金层在焊接过程中不断形成和消除,使点焊电极损耗,直至失效。本材料2 000个焊点的熔核直径变化见图10所示,在Imax条件下的2 000个焊点的电极寿命试验中,焊点熔核直径均大于5.1 mm([4t]),该材料具有较好的耐电极磨损性能。

2 000个焊点表面状态如图11所示,按照SEP1220-2标准,表面评价分为5个等级:OF1-样板表面没有飞溅,OF2-样板表面极少飞溅,OF3-偶尔表面飞溅,OF4-中等表面飞溅,OF5-严重表面飞溅。经评定,本材料2000个焊点样板均为OF1级,即样板表面均无飞溅。

4 结论

a.确定了高成形性热镀锌DH600的电阻点焊电流工艺窗口,最小焊接电流为6.4 kA,最大焊接电流为7.7 kA,焊接电流窗口区间为1.3 kA。该材料具有较好的焊接性能,这与母材的化学成分有关,碳当量CEN=0.21, 略低于传统DP590的CEN=0.23,尽管DH600增加了Si元素量,但由于降低了C元素量,且略微降低了Mn+Cr+Mo的添加量,使其碳当量CEN略有下降,故而其表现更好的焊接性。

b.在焊接工艺窗口内,随着焊接电流增大,剪切试样和十字拉伸试样的破坏力均呈现升高趋势。这是因为随着焊接电流的逐渐增加,热输入量增大,熔核直径增大,使得点焊接头连接强度提高所致。

c.DH600点焊接头熔核区显微组织为粗大板条状马氏体,马氏体呈现柱状晶形态,热影响区显微组织为块状马氏体+铁素体。

d.显微硬度试验显示:DH600点焊接头熔核区硬度(HV)为359~384,热影响区硬度(HV)为212~386,母材硬度(HV)为191~220,热影响区未发生软化现象。

e.在最大电流下连续焊接2 000个焊点,焊点熔核直径均满足要求([≥4t]),且焊点均无飞溅,说明DH600钢板材料具有较好的耐电极磨损性能。

参考文献:

[1] 唐荻, 赵征志, 米振莉, 等. 汽车用先进高强板带钢[M].北京: 冶金工业出版社, 2016.

[2] 康永林. 汽车轻量化先进高强钢与节能减排[J]. 钢铁, 2008, 43(6): 1-7.

[3] 康永林. 现代汽车板工艺及成形理论与技术[M]. 北京: 冶金工业出版社, 2009.

[4] 王斌. 汽车薄板焊点的疲劳断裂行为研究[D]. 沈阳: 东北大学, 2014.

[5] CEGLAREK D, SHI J, WU S M. A knowledge-based diagnostic approach for the launch of the auto-body assembly process[J]. Journal of Manufacturing Science & Engineering, 1994, 116(4) : 491-499.

[6] SOULAMI A, CHOI K S, SHEN Y F, et al. On deformation twinning in a 17.5% Mn-TWIP steel: A physically based phenomenological model[J]. Materials Science & Engineering A, 2011, 528(3): 1402-1408.

[7] ZHANG X Y, CHEN G L, ZHANG Y S, et al. Improvement of resistance spot weldability for dual-phase (DP600) steels using servo gun[J]. Material Process Technology, 2009, 209(5): 2671-2675.

[8] 刘全坤. 材料成形基本原理[M]. 北京: 机械工业出版社, 2004: 193-194.

[9] 王金凤. 车用高强钢电阻点焊工艺研究[J]. 焊接技术, 2014(5): 36-40.

[10] KRAUSS G, THOMPSON S W. Ferritic microstructures in continuously cooled in low- and ultra-low carbon steels [J]. ISIJ International, 1995, 35(8): 937-945.