关于IMG-L真空包覆仪表板高温起泡的解决方案

王志兵 陈典汉

摘要:以某车型真空成型包覆仪表板为研究对象,通过试验分析,指出仪表板受到100 ℃以上高温,持续30 min,可发生起泡不良,整车经暴晒,可达到该触发条件。对策着重研究增强胶水与骨架贴合强度的方向。经研究,可通过调整模具间隙、增强骨架排气性、增大骨架粗糙度方法增强贴合强度,达到解决起泡问题的目的。同时指出增加烘炉以100 ℃×30 min作为质检工序,可有效防止起泡不良品流出生产工序,为解决真空成型包覆工艺起泡难点课题提供参考。

关键词:IMG-L 真空包覆仪表板 高温 起泡 热熔胶

中图分类号:U463 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220206

Abstract: With the vacuum formed and coated instrument panel of a vehicle as the research object, this article, through experimental analysis, indicated that the instrument panel blistered, and triggered the blistering condition after the vehicle was exposed to a high temperature of more than 100 ℃ for 30 minutes continuously. The research focused on enhancing the bonding strength of glue and skeleton as countermeasure. Through research, the bonding strength can be enhanced by adjusting the mold gap, enhancing the exhaust property of the skeleton, and increasing the roughness of the skeleton, so as to eliminate blistering. The article also pointed out that adding the oven with temperature of 100 ℃ for 30 min as a quality control procedure can effectively prevent the blistering and defective products from flowing out of the production line, and provide a reference for solving the problem of blistering in the vacuum forming coating process.

Key words: IMG-L, Vacuum coated instrument panel, High temperature, Blister, Hot melt adhesive

1 前言

真空覆合表皮工藝是一种应用广泛的汽车内饰表皮成型工艺[1]。

起泡是真空成型包覆工艺的难点课题,汽车市场上有大量相关投诉案例,给用户带来不好体验,影响品牌信誉。另外,仪表板是重要的安全零件,起泡影响气囊爆破效果,带来安全隐患。因此解决起泡问题,对真空成型工艺更好应用、提高用户体验感具有重要意义。

通过不良的现状和试验分析,得知起泡的发生机理为高温时胶水熔化,贴合强度降低,皮膜与骨架脱离形成起泡。

通过整车暴晒试验,即整车在某高温试验基地夏季连续暴晒,获得仪表台温度可高达100 ℃的试验数据。客户在使用过程中,经过夏季高温暴晒,极端情况下,仪表板会发生起泡。

根据发生机理,通常将提高热熔胶的熔化温度作为解决措施,但该措施会增加胶水成本,同时生产时需要加热温度更高,会增加相应的生产能源费用。因此研究通过不改变胶水的方法解决起泡更具有应用意义。

本文研究了真空成型仪表板在高温工况下起泡的验证条件、原因分析、对策方法,其中骨架增加磨砂纹理的措施是创新方案,为解决行业难点提供参考。

2 IMG-L仪表板真空成型工艺及起泡机理

2.1 IMG-L阴模真空包覆工艺

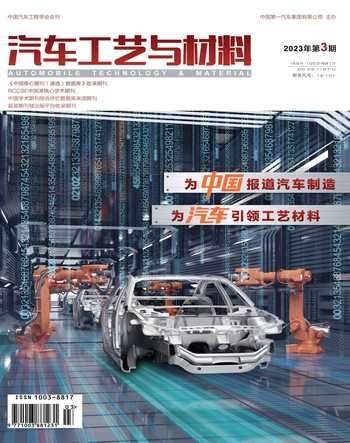

真空成型包覆工艺(IMG-L)是将具有一定弹性的皮膜通过真空模吸真空贴合在塑料骨架上,把成型纹理和骨架粘接一次完成。其生产流程如下:先对骨架和表皮进行预加热,然后将骨架安装在真空模具的下模凸腔上,与受热延展的表皮一起在镍壳真空模中合模。接下来通过真空负压使上模凹腔镍壳上的预制皮纹转印到表皮上,同时表皮的背胶与骨架因负压和锁模压力而紧紧粘附,从而生产出有表皮包覆的仪表板部品,阴模真空成型工艺原理见图1[2]。

2.2 真空复合成型仪表板起泡

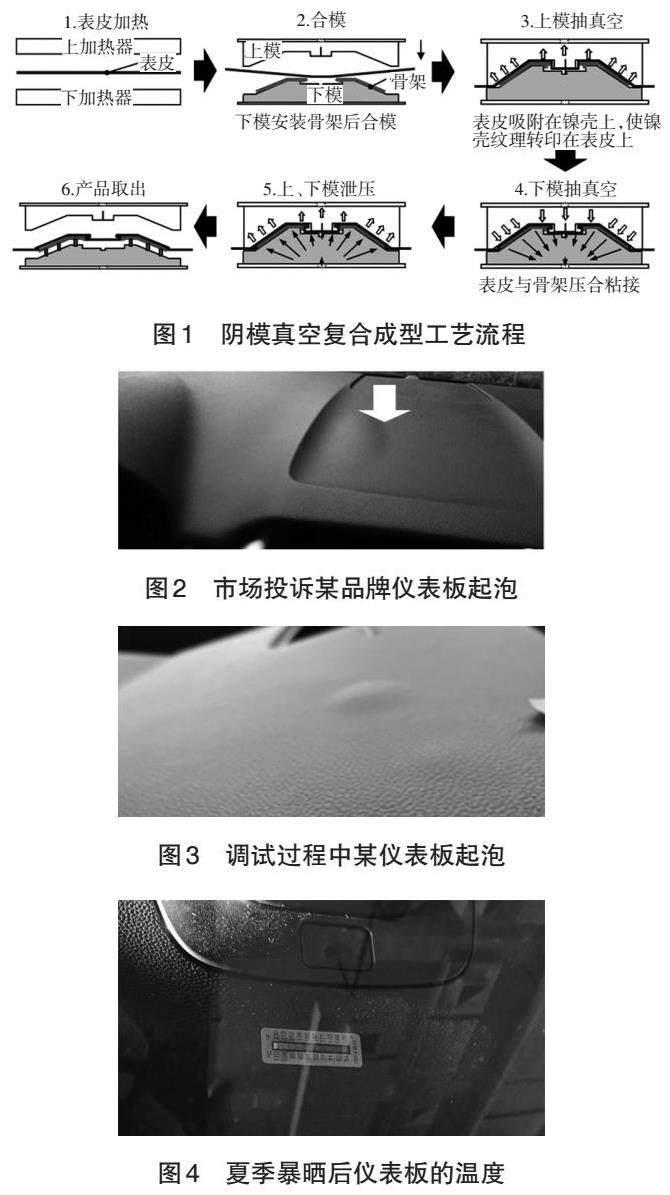

仪表板起泡通常在常温下不发生,而是出现在工况环境温度较高的情形,如果质量管控不严格,不合格产品流入市场,消费者使用一段时间后发生仪表板起泡,会影响顾客体验。如果起泡发生在气囊位置,可能在气囊爆破时产生异常,威胁乘客安全。如图2所示为某品牌市场投诉不良图片。

2.3 仪表板起泡再现情况

本研究以某车型仪表板为研究对象,起泡类型为常温状态下无起泡,经过严苛的高温加热后进行检查,表面起泡,起泡发生率30%,如图3所示。

2.4 再现仪表板起泡的检测方法

通过测试获得了检测温度的设定值。经过测试,某个车型仪表板在温度为80 ℃时不起泡,提高温度至100 ℃,保温30 min后,仪表板起泡。

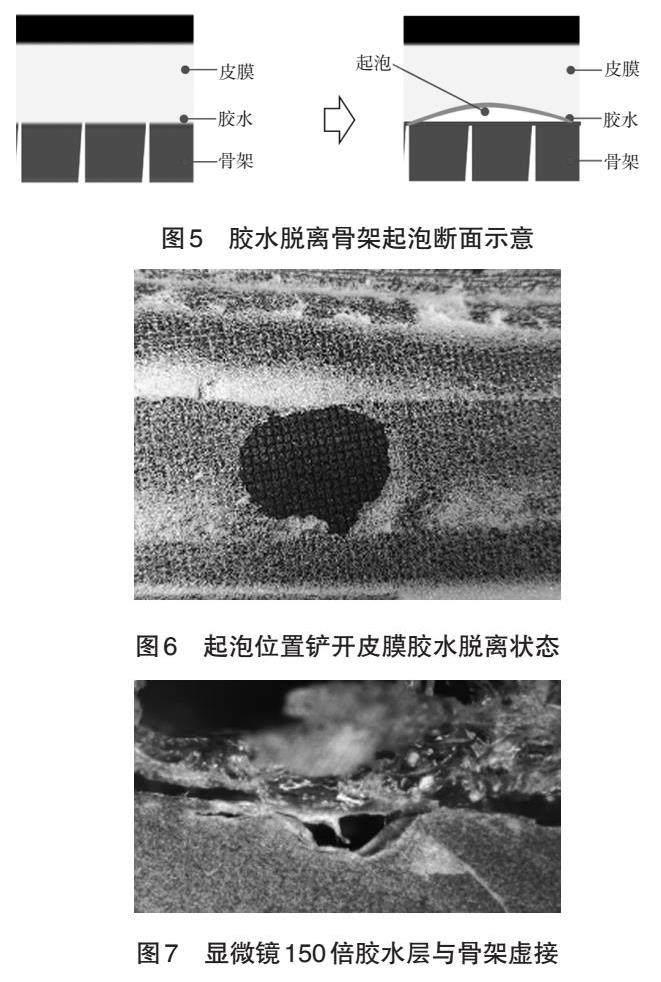

通过整车试验得出试验温度为100 ℃,将整车放置在某试验基地,经过夏季整车密闭暴晒后,对仪表板温度测量和记录。因为车辆密闭空气不流通,车内热量不易散发,导致热量集聚,温度升高,仪表板因为风挡玻璃下接收大量的直射阳光,是内饰温度最高的零部件。经过测量,仪表板最高温度达100 ℃,如图4所示,暴晒后的仪表板温度试纸记录温度为100 ℃。根据该数据,在生产过程中设定该极端温度作为检测起泡的判斷温度。

3 真空成型工艺仪表板高温起泡机理

真空成型使用的胶水是热熔胶水,成型后的产品在升高到一定温度时,胶水开始熔化,若此时无压力试压在皮膜上,胶水会脱离骨架形成起泡。如本文中仪表板成型后在常温状态下胶水是贴合骨架的,没有发生起泡,高温时胶水脱离骨架形成起泡,如图5所示。

如图6所示,铲开皮膜确认起泡位置的胶水已脱离,验证了高温起泡的机理。

显微镜观看胶水与骨架是虚贴的,如图7所示,导致贴合面积不足,贴合力不足。

增强粘接强度通常采用更换胶水的方法,提高苯乙烯含量增大对PP和PC材料的粘接强度[3]。

但更改胶水带来成本上升、仪表板爆破试验增加,因此在不改变胶水的情况下,最大限度增大胶水与骨架的贴合面积,是本文的对策思路。

4 真空成型工艺仪表板高温起泡试验及效果

4.1 起泡相关联因素排查

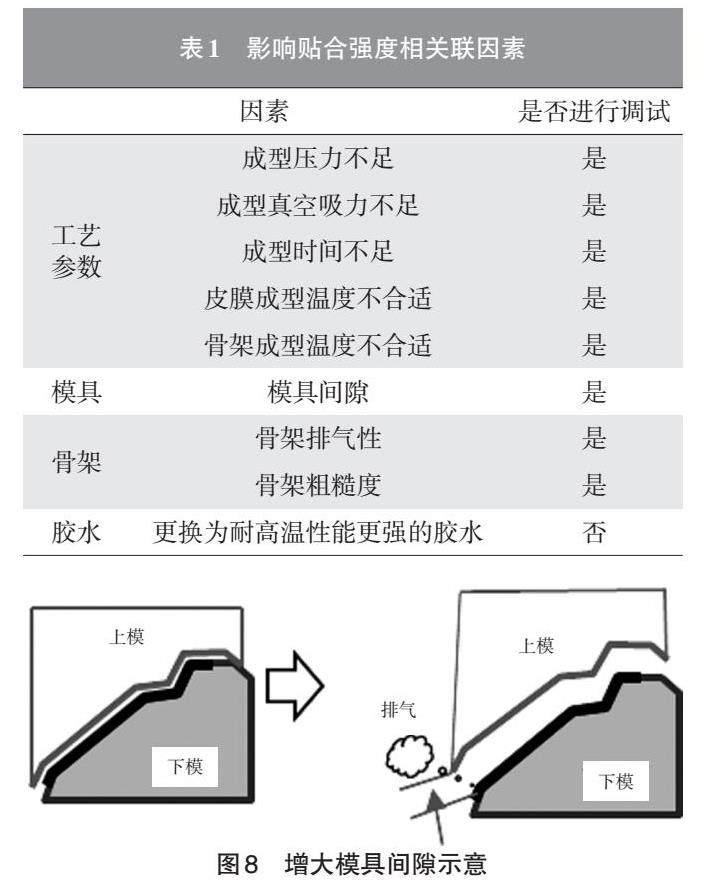

在不改变胶水的前提下,主要从工艺参数、模具、骨架相关联因素着手制定对策,相关联因素如表1中所示。

4.2 起泡对策

4.2.1 工艺参数优化及效果

对影响贴合的主要工艺参数进行优化:

a.成型真空吸力为-100 kPa,吸附时间延长10~30 s;

b.成型时间延长10 s;

c.下表皮温度(胶水层)皮膜成型温度提高10 ℃这是由于温度越高,热熔胶的流动性越好,与塑料的粘接点越多,物理作用增强,剥离强度增大[4],实测温度为180~185 ℃;

d.骨架成型温度提高至85 ℃,提高5 ℃。

效果确认:无明显变化,起泡发生率30%。

4.2.2 模具间隙调整

模具间隙对真空成型产品的品质影响很大,间隙偏小,会造成排气不良,皮膜压缩过度产品发硬、孔印不良;间隙偏大会造成皮纹不清晰,贴合不牢固;因此,间隙偏大和偏小都有可能造成起泡不良。通过试验减小和增大间隙2种方向验证,间隙减小,起泡发生率50%;间隙增大0.6 mm,如图8所示。

效果确认:增大模具间隙,改善起泡发生,位置减少,起泡发生率减少至15%。

4.2.3 骨架排气性提高

提高骨架排气性,可以将皮膜包覆在骨架与胶水之间的微量气体排出,从而增大胶水与骨架的贴合面积。主要方法是在骨架表面设计排气纹理,形式有竖状纹理、网格纹理,网格纹理排气效果比竖状纹理要好,在骨架模具脱模许可的情况下,尽量设计为网格纹理。按本文参考设计:槽深度140 μm,槽宽0.3~0.5 mm,如图9所示。

另外,在骨架上同步设计抽气孔,可以通过在包覆时抽真空,增加皮膜贴附力,同时有利于皮膜气体排气。按本文参考设计:孔径Φ为1.0~1.5 mm,分布间距为30 mm×30 mm,如图10所示。

效果确认:通过增加骨架排气性,皮膜与骨架虚接消除,如图11所示,贴合度提高,起泡发生率从15%减少至5%,且发生的位置变小。

4.2.4 骨架与胶水贴合面积提高

在骨架贴合已达到比较理想的状态下,不能完全消除起泡,对策中增加骨架粗糙度提高联结面积状态,如图12所示。

根据上述对策,通过增加在骨架晒磨砂纹,纹理深度为50 μm,增加粗糙度,如图13所示。

通过此对策,显微镜下显示胶水与骨架的联结面积增大,如图14所示。实施该对策后,200件产品高温加热100 ℃、保温30 min检测,起泡发生率为0%,高温起泡问题得到解决。

5 结束语

针对业内多发的IMG-L真空包覆仪表板高温起泡问题,通过本文调试验证,得出主要结论如下。

a.高温起泡的原因是在极端条件下,仪表板可以达到100 ℃高温,热熔胶在高温状态下重新熔化,贴合强度降低,脱胶形成起泡。

b.防止不良流出的质检条件:成型后的仪表板,放进二次加热检查炉,加热设置参考为100 ℃×30 min。

c.在提高胶水粘接强度的情况下,为解决仪表板高温起泡问题,可以通过增强贴合强度的对策思路解决此问题。

d.通过本研究验证,增强贴合强度的方法是调整模具间隙、增加骨架的排气性、增大骨架的粗糙度以最大限度地增加骨架与胶水的联结面积,从而达到增大贴合强度,解决高温起泡的问题。

参考文献:

[1] 徐钧, 刘兵, 郭庆. 表皮真空成型性能研究[J]. 机械, 2018, 45(4): 15-17+23.

[2] 潘琦, 李亚喆, 江诚. 浅析IMG阴模真空成型仪表板的外观缺陷及改善措施[J]. 汽车工艺与材料, 2018(10): 68-72.

[3] 牛丽红, 王桂香, 李春归, 等. 汽车灯用热熔胶的研究及性能表征[J]. 粘接, 2005(1): 14-15.

[4] 陈绪煌, 徐声均, 李纯清, 等. EVA热熔胶粘接强度的几个影响因素[J]. 粘接, 1998(5): 4-5+41.