热成形零件转角开裂问题的研究

许天宇 李天奇

摘要:介绍了某车型A柱热成形件在工业化中的转角开裂问题,冲压成形性仿真分析零件不存在开裂的风险,但零件实际工业化中开裂。开裂主要发生在外凸转角且有长法兰面的位置,通过对比零件开裂位置成形状态与冲压仿真分析参数,分析了问题产生的原因,总结了热成形零件转角开裂问题的影响因素,总结了此类零件冲压成形性仿真分析策略,分别从产品和工艺角度阐述了解决方案。

关键词:热成形零件 ALSI镀层板 转角 开裂

中图分类号:TG386 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220240

Abstract: This article introduced corner cracking of A-pillar hot-stamped part of a vehicle model. Simulation analysis reveals no cracking crisis in stamped part, whereas parts crack in actual industrialization. Cracking mainly incurs at the convex corner with long flange surface. The cause of cracking was analyzed by comparing forming status of parts at cracking position and stamping simulation & analysis parameters, the factors leading to corner cracking of hot-stamped parts were summarized, and simulation & analysis strategy of such parts in stamping was also summarized, the solution of corner cracking was introduced both in product and process perspectives.

Key words: Hot-stamping part, ALSI coated steel plate, Corner fillet, Crack

1 前言

作为车身轻量化的主要手段,热成形零件在白车身得到广泛应用。将热成形材料加热到880~940 ℃,在奥氏体化后的熔融状态下完成冲压成形,以30~50 ℃/s的速度冷却到<400 ℃,得到强度极佳的马氏体化零件。因热成形件回弹小,热成形件零件一般都具备很好的可制造性[1-2]。

2 问题概述

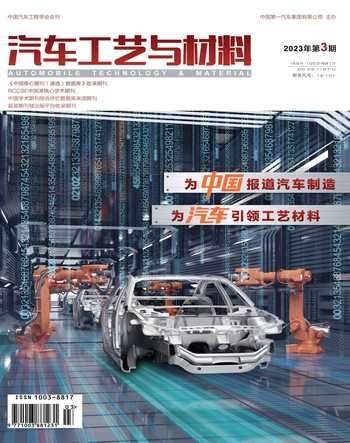

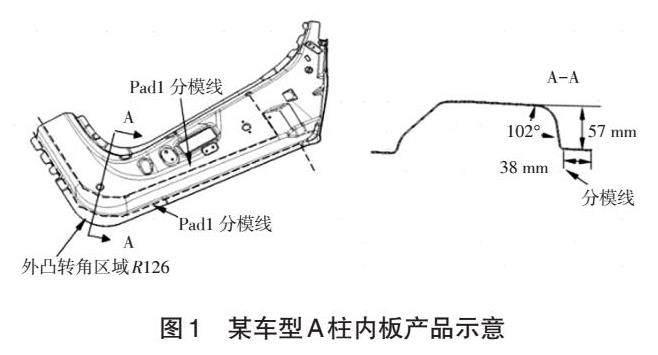

某车型热成形零件A柱内板如图1所示,材质为ALSI镀层板,设计有带法兰面的封闭转角区域,转角大小为R126 mm、高度为57 mm、拔模角为12°。冲压成形性仿真分析结果如图2所示,零件转角位置最大减薄8.2%,满足热成形件零件成形条件,没有开裂风险。

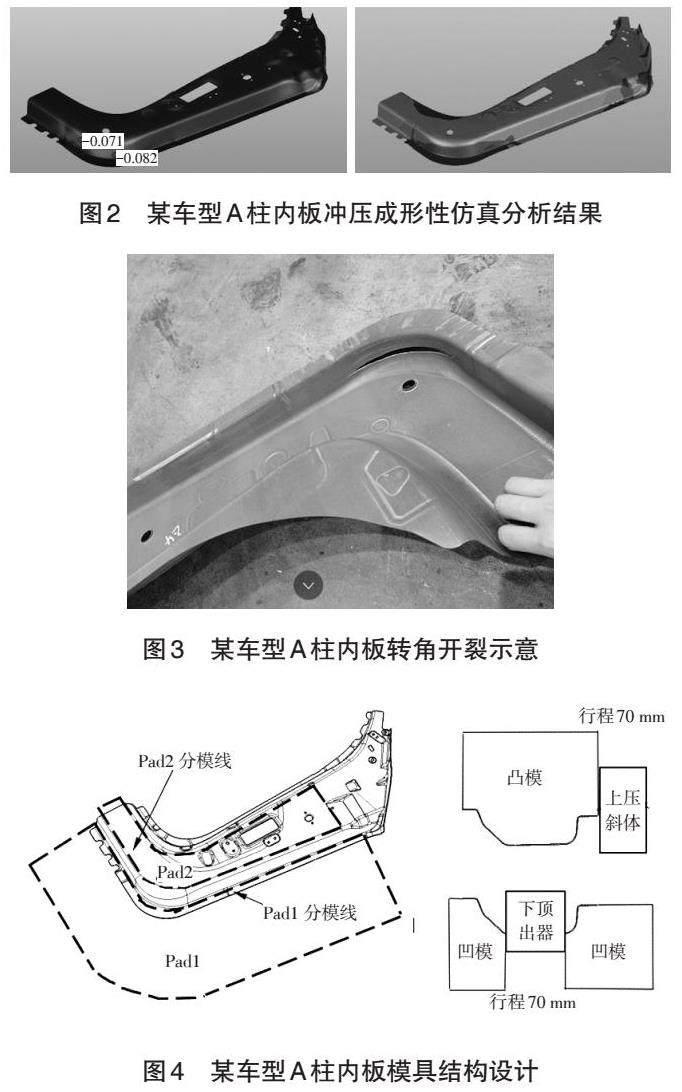

实际工业化过程中,A柱内板转角位置发生严重开裂,如图3所示。前期冲压成形性仿真分析结果与零件实际状态偏离。

3 原因分析

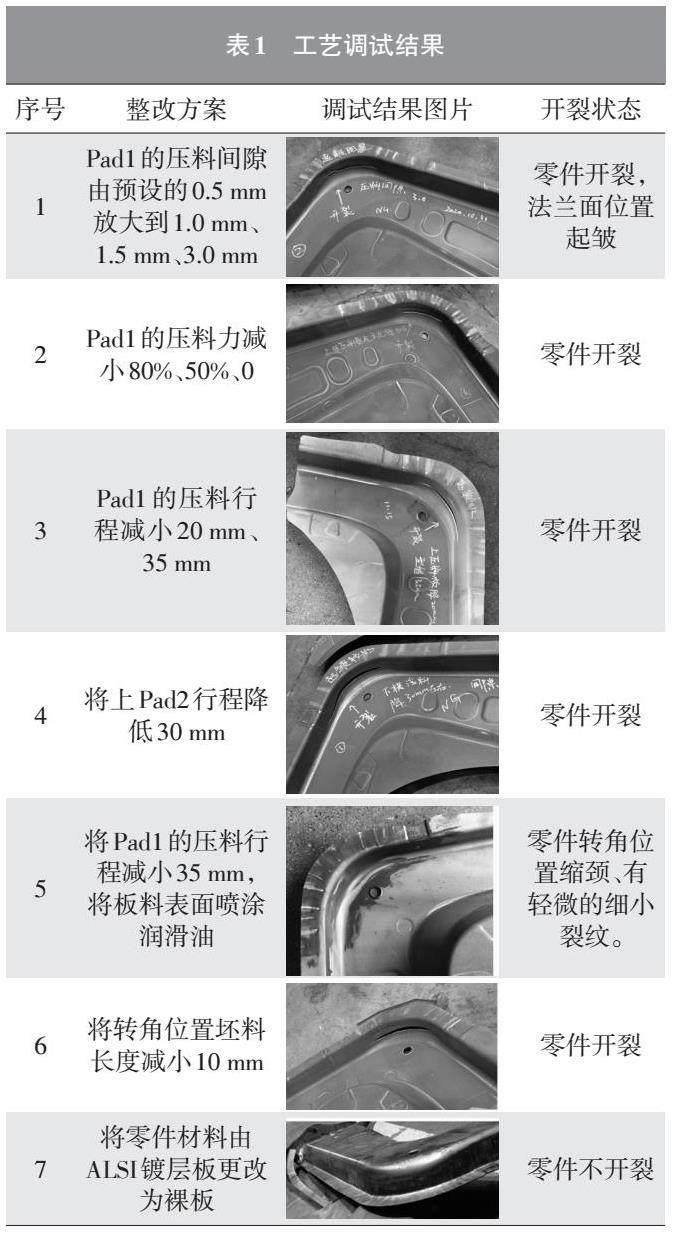

A柱内板的模具设计如图4所示,上模转角区域设计上压料体Pad1的间隙值为0.5 mm、行程为70 mm,下模设计下顶出器Pad2的压料力为60 kN、行程为70 mm。上压料体Pad1和凹模Die之间设计对顶氮气缸,实现成形过程中压料为0.5 mm、冲压结束时上压料体Pad1和下模间隙值为0 mm,以保证热成形件的法兰面型面精度。

零件转角位置开裂与上压料体Pad1的压料间隙、上压料体Pad1工作行程、上壓料体Pad1的压料力、板料尺寸和下顶出器Pad2的工作行程工艺参数相关,首先通过调整上述工艺参数、有利于板料流进转角区域去解决开裂问题,试验验证结果如表1所示。

通过调整上压料体Pad1和下顶出器Pad2的工艺参数,零件开裂问题没有改善;通过在板料喷涂润滑油、减小零件成形中摩擦阻力,能改善零件开裂;将零件材质由ALSI镀层板更改为裸板,零件转角位置开裂问题得到解决。

前期的冲压成形性仿真分析可知,带ALSI镀层板的热成形材料、不带ALSI镀层的裸板热成形材料的材料曲线和摩擦系数均相同,如图5所示。但实际试验验证后,示例设计封闭转角区域的零件裸板材料不开裂,而ALSI镀层板则出现开裂。这说明外凸转角位置的ALSI镀层削弱了22MnB5基体的成形性或者加大了摩擦,这也是AutoForm软件冲压成形性仿真时无法分析出差异的根本原因[3]。

如图6所示,板料仅在凸模Puch和凹模Die的作用下成形,会产生褶皱1和褶皱2,尤其是法兰面的褶皱1很严重,因此设置Pad1和Pad2控制成形过程中的褶皱1和褶皱2。但Pad1和Pad2也会限制材料由上下两侧向侧壁的流动,尤其是Pad2附近的翻孔限制了内侧材料流动,这也是调整Pad2行程不能解决开裂的原因。将Pad1与下模Die成形过程中的间隙值设置为0.5 mm,使Pad1控制法兰面褶皱的情况下,保证材料可以容易沿着转角区域切向流进凹模口,完成侧壁成形。

对比实际出件(图3),不仅零件转角开裂,法兰面也严重褶皱。过程中形成的褶皱形成了Pad1和Die之间的硬点,导致Pad1上的板料无法流入凹模口,当加大Pad1的Gap值或者减小行程时,成形过程中的褶皱也会相应加大,转角外侧的材料仍然难以流进凹模口。在Pad1和Pad2的作用下,转角侧壁区域形成了材料胀形区域,但对于零件外凸转角区域,ALSI镀层削弱了22MnB5基体的成形性或者加大了摩擦,导致ALSI镀层板严重开裂。AutoForm软件在进行冲压成形性仿真分析零件成形性的时候,无法模拟出褶皱增厚对Gap值的影响,这也是前期冲压成形性仿真分析结果与实际出件产生差异的直接原因,也是调整Pad1行程和压力值工艺参数无法解决开裂的原因。

图7是Pad1未设置Gap值的分析结果,零件转角侧壁转角位置减薄17.2%,零件转角位置已经开裂。由于法兰面褶皱形成的硬点影响,实际出件的转角开裂状态远大于Gap=0 mm的情况。

4 解决措施

4.1 方案一

如图8所示,上模压料板Pad1分模线设置在零件法兰面外侧,分模线到零件边缘距离L为5~10 mm。由于Pad1分模线在零件外侧,Pad1位置的材料有更大的成形转角,Pad1远离易开裂的转角区域。冲压成形初期,零件在凸凹模上有更大的面积,冲压结束阶段,板料完全脱离Pad1的控制,收料在分模线内侧,有利于防止转角位置褶皱和开裂的发生。

上模压料板Pad1的工作行程设置为40 mm,在转角位置不发生明显褶皱的情况下(增厚率约10%),Pad1的行程尽量小。同时设置Pad1和下模Die之间隙值为0.5 mm,保证材料更容易流入模口成形。与图4的模具结构相比,在Pad1区域的材料增厚趋势减小,同时在冲压结束阶段,Pad1区域的板料全部流入凹模口,避免了Pad1和Die之间形成硬点,影响材料流入。Pad1既控制住外凸转角位置法兰面褶皱的产生,又保证法兰面材料流入凹模口,完成外凸转角侧壁区域的成形。

上述工艺的冲压成形性仿真分析结果如图9所示,转角位置侧壁最大减薄10%,即Pad1的Gap设置为0 mm,最大减薄13%,有很大的安全余量。成形过程中,模具下模转角法兰面冲压过程中有褶皱趋势,但冲压结束后的零件增厚达7.7%,满足热成形件增厚要求,不会产生质量缺陷。开裂和褶皱情况均满足热成形件的冲压成形性仿真分析标准。材料的实际成形过程与同步工程的冲压成形性仿真过程及其工具体设置相符合,避免了热成形ALSI镀层板零件同步工程结果失效的问题。

4.2 方案二

为了降低模具更改费用和周期,示例零件工艺方案和模具结构仍然按图5设计,Pad1设计在零件内侧,但产品设计需要进行优化。如图10所示,产品更改方案中上圆角更改为大斜角(倾角130°),下圆角由原来的R6.6 mm更改为R15 mm。试验验证表明,产品进行如此大的更改才能解决零件开裂问题。

4.3 方案三

工艺和模具结构仍然按图5所示,Pad1设计在零件内侧。将零件的材料由ALSI镀层板更改为裸板。更改材料能解决零件开裂的问题,但车身A柱内板区域一般有较高的防腐等级要求,使用裸板的方案一般难以实现。

5 结束语

前期的冲压成形性仿真分析可知,帶ALSI镀层板的热成形材料、不带ALSI镀层的裸板材料和22MnB5材料曲线和摩擦系数均相同,对于截面开口的梁类零件,二者的成形性没有发现大的差别。对于带长法兰面的外凸转角区域的零件,二者的成形效果是不同的。ALSI镀层削弱了22MnB5基体的成形性或者加大了摩擦,但零件前期的冲压成形性仿真无法分析出这种差别,这是同步工程与实际出件状态差别的根本原因[3]。

方案一的Pad1作用即控制住外凸转角位置法兰面褶皱的产生,又保证法兰面的材料流入凹模口,完成外凸转角侧壁区域的成形。避免了按照常规设计方案Pad1和Die之间形成硬点,外凸转角法兰材料无法流入凹模口,在Pad1和Pad2作用下外凸转角侧壁区域胀形成形,导致开裂发生。

对于本文设计有带长法兰面的外凸转角区域的热成形零件,前期的同步工程工艺设计和后期的模具结构方案均建议参照方案一,方案一能保证最优的产品结构和材料选择。

参考文献:

[1] 薛戬. 热成型技术的应用现状和发展趋势[J]. 汽车工艺与材料, 2018(11): 25-31.

[2] 涂明安, 胡松. 车身热成型开发应用[J]. 上海汽车, 2016(3): 58-62.

[3] 王达鹏, 曲智, 杨庆波, 等. 汽车车身热冲压成型技术的应用和质量控制综述[J]. 汽车工艺与材料, 2020(4): 36-44.