重型载货汽车中间支座装配常见问题分析

李永康 张博 李碧云 曹若飞

摘要:中间支座是重型载货汽车车架与总装悬挂系统之间的桥梁,具有连接平衡轴的作用,保证后桥和中后桥之间的受力均衡。针对某型重型载货汽车中间支座在装配过程中常见的中间支座翘曲、宽度超差和对角线差值超差问题进行研究,分析原因并制定了有效的解决方案,通过增加压型导正销孔、修复磨损模具、调整飞机梁总成宽度,调控不同位置打螺栓的先后顺序措施,降低了中间支座装配的不合格率和生产成本,提高了重型载货汽车车架的整体质量和生产效率。

关键词:中间支座 重型载货汽车 工艺要求 解决方案

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220195

Abstract: The intermediate support is the bridge between the frame and the final assembly suspension system of a heavy truck that serves to connect the balance shaft, and keep the forces balanced between the rear axle and the middle/rear axle. This paper studied the common problems of intermediate support warpage, width and diagonal out-of-tolerance in the assembly process of the intermediate support for a heavy duty truck, analyzed the causes and developed effective solutions. By increasing the pressure type guide pin hole, repairing the wear mold, adjusting the width of the aircraft beam assembly, regulating the order of bolting at different positions, these solutions reduced the unqualified rate and production cost of the intermediate support assembly, improved the overall quality and production efficiency of the heavy duty truck frame.

Key words: Intermediate support, Heavy duty truck, Process requirement, Solution

1 前言

在重型载货汽车上,中间支座主要起着连接平衡轴的作用,使用广泛。目前,各大厂家装配平衡轴都会不同程度用到中间支座,在中间支座的装配过程中,能否满足设计要求对后续平衡轴的装配有着极其重要的影响,事关能否准确配合安装,以及不能准确装配时,配合现场采用刚性手段强行装配后在整车行驶时对车架磨损程度影响。因此分析中间支座在装配过程中的常见问题,对产品质量的提升有重要意义[1]。

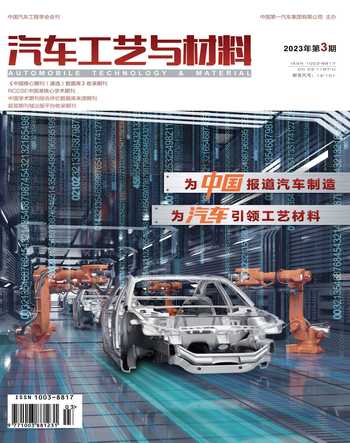

想了解中间支座装配常见的问题,就必须先了解中间支座与车架上各个零部件的装配关系。中间支座装配于车架后桥中心线位置,为了增加此处承重能力且更好地固定中间支座,在车架纵梁外侧面装配了一张较长的支撑板。中间支座的上端面与飞机梁下翼面通过螺栓连接,次上端面与纵梁下翼面相接触,左右端面与左右支撑板通过螺栓连接。

2 中间支座装配过程常见问题

2.1 中间支座翘曲

导致中间支座装配翘曲的原因有2个,一是装配中间支座附近的纵梁孔距下翼面尺寸超差,将中间支座侧边拉高;二是因为纵梁开口角度超差,翼面与腹面角度不是90°,造成中间支座与翼面接触面倾斜。中间支座翘曲会导致总装车间装配平衡轴时难以落下,影响装配进度,且强行装配,会造成纵梁扭曲,行车过程磨损加剧,加快车架损耗[2]。

中间支座装配位置如图1所示。

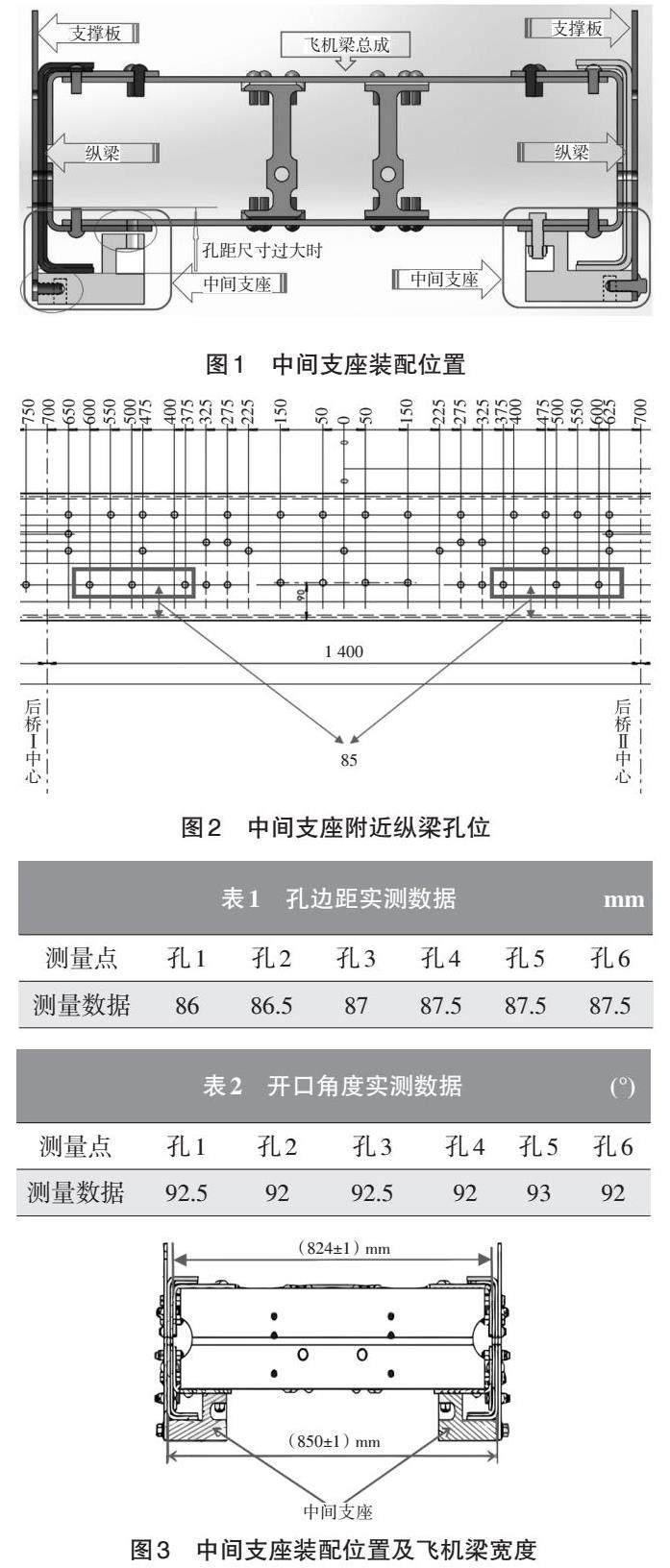

案例描述:压床加工纵梁后,测量发现中间支座附近的纵梁孔距下翼面尺寸超差,孔位距下翼面距离超出正公差要求范围,纵梁孔位孔边距工艺要求为(85±1) mm,中间支座附近纵梁孔位如图2所示,选定位置从前到后为孔1到孔6,实测数据如表1所示。

车架纵梁的开口角度工艺要求为90°±1°,测量中间支座附近的纵梁开口尺寸,发现多个位置由于压型设备老化,导致压型后纵梁开口角度超过工艺要求范围,这无疑会導致中间支座安装后整体翘曲[3],严重威胁中间支座的装配质量。实测数据如表2所示,选定的纵梁孔见图2,方框内从前到后为孔1到孔6。

2.2 中间支座宽度尺寸超差

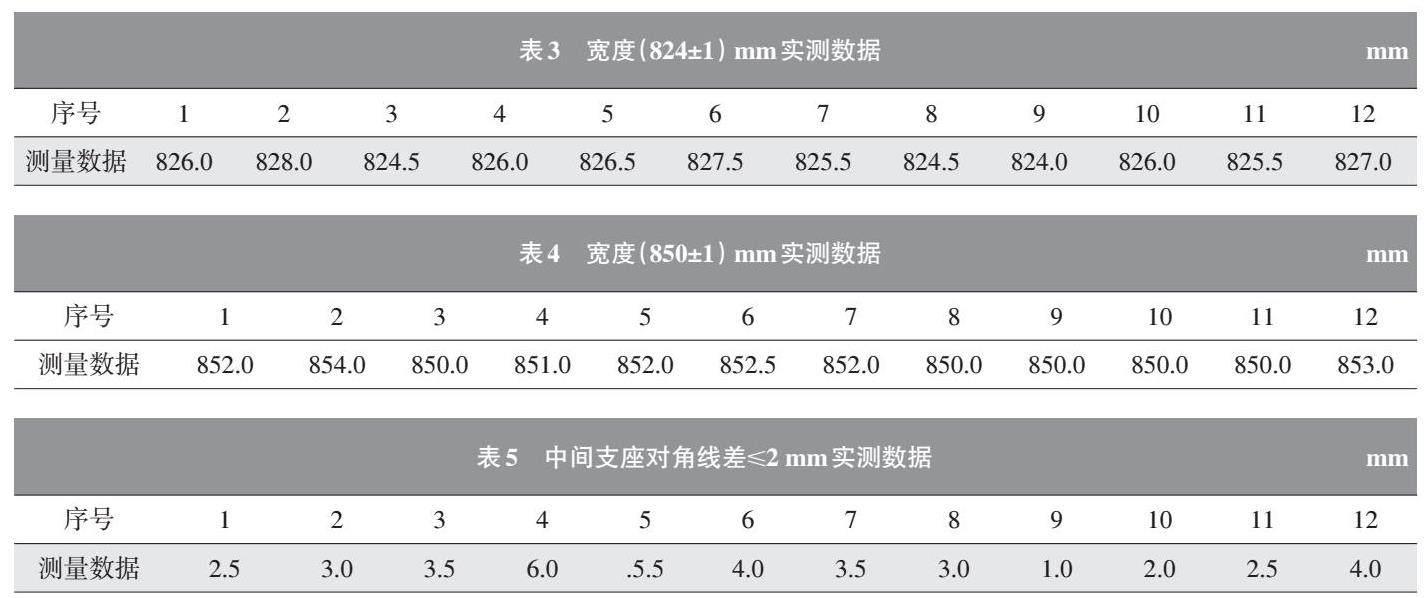

中间支座装配后,车架宽度尺寸为(850±1) mm,若宽度超差较大时,会导致总装平衡轴装配困难,因总装所用的平衡轴为一体式铸件,整个宽度是固定不变的,中间支座处宽度超差,会导致中间支座的孔与平衡轴装配孔左右偏差,螺栓无法穿过[4]。中间支座宽度超差主要是飞机梁宽度超差导致,飞机梁宽度与中间支座宽度关系如图3所示。

案例描述:飞机梁总成宽度工艺要求为(824±1) mm,来料12件,检测宽度最大处尺寸,如表3所示。

然后将飞机梁标号以此装配到车架总成,检测宽度最大处尺寸,如表4所示。

从表3和表4的数据关系可明显的看出车架总成宽度与飞机梁宽度为正相关,飞机梁宽度超差是中间支座宽度超差的重要原因。

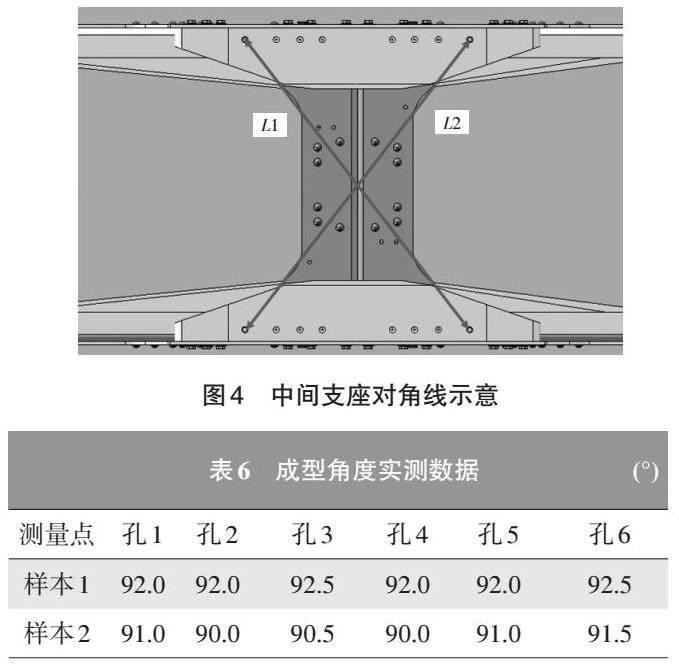

2.3 中間支座对角线差值超差

中间支座装配车架后,可能会有对角线差值|L1-L2|超差,如图4所示。对角线差值|L1-L2|超差较大时,会导致总装车间处装配平衡轴困难,因总装厂所用平衡轴为一体式铸件,对角距离是相等且固定的,中间支座处对角线差值|L1-L2|超差,会导致中间支座的孔与平衡轴装配孔无法配合,螺栓无法穿过[5]。

案例描述:总装装配平衡轴时螺栓无法顺利通过,测量中间支座宽度符合工艺要求,对本批次车架中间支座对角线测量,测量发现中间支座对角线差值|L1-L2|超差,对角线差值超出正公差要求范围,车架对角线差值工艺要求对角线差值|L1-L2|≤2 mm,实测数据如表5所示。

3 中间支座装配过程常见问题原因分析

3.1 中间支座翘曲原因分析

经问题分析可知,造成中间支座翘曲的原因主要是纵梁孔边距和压型角度超差。

压床压型后纵梁腹面孔孔边距尺寸超差的主要原因为纵梁工艺导正销孔布置不合理,平板加工问题使导正销孔相对于其它孔垂直相对距离偏差大,压床导正销磨损或装配问题。

角度超差主要是压床模具磨损、冲压参数不符合工艺导致冲压不到位。

要解决该问题需排查以上所有的因素。

a.步骤1。检查压床导正销是否有磨损或装配不合理问题,发现无磨损且装配正常。

b.步骤2。检查平板加工后,导正销孔相对于其它孔垂直相对距离是否有偏差。测量发现垂直相对距离都在相对公差内。

c.步骤3。检查压床模具的磨损程度以及冲压参数设置,发现冲压参数在工艺范围,模具有不同程度磨损,要求车间检修模具后加工。磨损修复前的测量数据作为样本1,磨损修复后的测量数据样本2,分别测量成型角度。实测数据如表6,选定的纵梁孔见图2方框内从前到后孔1到孔6对应的纵梁折弯点。

d.步骤4。检查工艺布置的导正销孔,发现很多纵梁在中间支座附近无导正销孔。

e.步骤5。纵梁工艺组在中间支座附近增加导正销孔作为样本3,附近无导正销孔的作为样本4,分别测量同一位置压型后孔边距。实测数据如表7,选定的纵梁孔见图2方框内从前到后孔1到孔6对应的纵梁孔。

根据表格内容可判断出压床模具磨损是导致纵梁开口不合格的主要原因,在中间支座附近无工艺布置的导正销孔是导致中间支座附近孔孔边距尺寸超差的主要原因。

3.2 中间支座宽度尺寸超差原因分析

问题分析可知,造成中间支座宽度尺寸超差的原因主要是飞机梁宽度超差。

a.中间支座装配在支撑板和飞机梁总成翼面孔位使用螺栓密切连接,左右中间支座宽度完全由车架宽度决定。

b.车架的宽度由飞机梁宽度加上内外梁厚度决定。图纸要求飞机梁宽度为824 mm,纵梁厚度为8 mm,内加强板厚度为5 mm,车架总宽度为850(824+8×2+5×2) mm,故飞机梁宽度超差,会导致整个车架在中间支座位置宽度超差。

c.飞机梁宽度超差有2个原因,一是飞机梁连接板翼面孔距离折弯线距离超差,距离超过工艺要求,会导致宽度超宽,反之则会宽度不足。二是飞机梁连接板折弯角度超差,完成铆接装配后,连接板角度偏大偏小也会影响飞机梁宽度超差。

3.3 中间支座对角线差值超差原因分析

通过装配现场调查,得知中间支座处与支撑板连接螺栓为从头到尾依次紧固,如图5所示。考虑到此处涉及到的4个零部件均有一定的公差带,螺栓孔径为Φ18 mm,螺栓为M16,装配顺序不当,预紧力使中间支座整体位移,必然会影响左右2个中间支座孔位,造成对角线尺寸差值超差。

4 中间支座装配过程常见问题解决方案

4.1 中间支座翘曲解决方案

a.加工过程中时刻注意压床模具磨损程度,及时修复模具磨损部位,保证纵梁开口角度在公差范围;

b.在中间支座附近增加导正销孔,保证纵梁孔边距在公差范围。

保证纵梁开口角度在工艺要求范围内,避免纵梁下翼面顶着中间支座端面下翘。同理,纵梁孔边距符合工艺要求,支撑板就不会带着中间支座上下翘动。此时中间支座翘曲情况将会得到有效控制[6],受影响位置如图6所示。

4.2 中间支座宽度尺寸超差解决方案

使用液压缸调整后再紧固螺栓,如图7所示。尺寸超过2 mm且使用液压缸调整仍不能满足要求时,需要更换飞机梁。现场车架总成处理后,必须复检同批次飞机梁宽度尺寸,从根源上保证中间支座宽度在(850±1) mm范围内,防止问题批量发生。

4.3 中间支座对角线差值超差解决方案

将试验后的正确紧固顺序写入工艺指导书,要求现场人员要严格执行。对角线不合格的支座若已装配完成,可松掉螺母后调整紧固顺序重新紧固。装配时先松开螺母,紧固螺栓要按先两边后中间的顺序,依次紧固后再复紧,如图8所示。

跟踪12辆份中间支座车架,按照要求先松开螺母,按顺序先两边后中间紧固螺栓,依次紧固后再复紧。测量对角线差值|L1-L2|,可控制到公差范围内,实测数据如表8所示。

5 结束语

针对重型载货汽车中间支座在装配过程中常见的翘曲、宽度超差和对角线差值超差问题进行研究,根据现场实测数据分析深层原因,并逐一制定有效解决方案,通过增加压型导正销孔,修复磨损模具、调整飞机梁总成宽度,调控装配螺栓的先后紧固顺序措施,降低了中间支座装配的不合格率和生产成本,提高了重型载货汽车车架的整体质量和生产效率,并且对中间支座后续装配问题提供参考。

装配车间在车架装配过程中,根据来料质量和装配方式,可能会导致多种不同问题,需具体问题具体分析,挖掘深层次原因,制定相应的解决方案,不断提高产品质量以满足客户需求。

参考文献:

[1] 张潇, 田志强, 章喆. 适用于重型自卸车牵引装置的设计[J]. 汽车实用技术, 2022, 47(5): 42-45.

[2] 门秀华, 刘晓莉. 重型汽车装配线的平衡性优化分析及应用[J]. 百科论坛电子杂志, 2021(8): 295-296.

[3] 许莹. 重型载货汽车底盘性能设计分析[J]. 汽车博览, 2021(24): 43-44.

[4] 宋晓波. 机械结构拓扑优化在重型卡车平衡轴支架改进设计中的应用[J]. 汽车博览, 2021(26): 19-20.

[5] 蔡东, 冯益坤, 刘志波, 等. 重型商用车悬架系统应用现状及发展趋势[J]. 重型汽车, 2021(6): 5-7.

[6] 彭湖. 重型商用汽车车架轻量化设计思考分析[J]. 精品, 2021(17): 212.