白车身典型接头点焊焊接变形仿真及研究

摘要:白车身的焊接变形直接影响整车性能和内外饰感官品质。为了减少白车身焊接变形所付出的设计变更投资、人力资源、孕育周期,通过总结归纳车身典型搭接接头如U型Z型T型,结合焊接变形仿真、实物验证和总结,对比典型接头的不同焊接工艺得出有效可行的工艺方案。通过对白车身典型接头的点焊焊接变形进行仿真并得出每种接头最有利于精度保证的焊接顺序,对工艺设计、设备选型及缩短工艺设计周期提出参考。

关键词:白车身 焊接变形 典型接头 焊接工艺

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220100

Abstract: The welding deformation of Body In White(BIW) directly affects the performance of the vehicle and perceived quality of the interior and exterior. In order to reduce the equipment investment dueto design change, human resources and gestation cycle caused by BIW welding deformation, this paper obtains an effective and feasible process scheme by summarizing typical BIW joints such as U-, Z- and T-shaped joints, combining with welding deformation simulation, physical verification and summarization, as well as comparing different welding process of typical joints. By simulating the welding deformation of typical joints of BIW, this paper obtains the welding sequence of each joint which is most conducive to ensuring the accuracy, and proposes reference for process design, equipment selection and shortening the process design cycle.

Key words: BIW, Welding deformation, Typical joints, Welding process

1 前言

乘用車白车身一般包含300~500个冲压件,冲压件之间至少采用5 000个焊点、40 m长焊缝[1],按照设定的特定焊装工序,经过冲压件、小总成、大总成、白车身的装焊流程,最终装焊成白车身。白车身精度犹如人的骨骼一样重要,为了保证整车性能和内外饰感官品质,白车身精度由最初的“2 mm工程”提升到目前“1 mm工程”甚至更高,故车身精度提升成为汽车开发人员一直努力解决的课题。

采用焊接变形CAE模拟仿真,在设计阶段就对每种接头的焊接变形采用先期预防对策,对白车身工业化精度能按时达成既定的工程设定目标以及降低达成工程目标所需付出的设计变更投资、人力资源、孕育周期起到决定性的作用。

目前焊接变形控制手段主要有2种方法,其一为经验法,即工程人员在设计阶段通过以往项目经验进行一些预防性的对策,在工业化阶段通过以往项目经验进行精度调试。其二为仿真分析法,即工程人员在设计阶段,通过焊接变形CAE链式仿真方式,先期预期焊接变形的部位和变形量并采用优化措施,解析出最佳的工艺设计参数,并体现在工艺设计方案中。

为了研究焊接变形,文献[2]以后防撞梁总成为例,研究了焊缝的焊接顺序和焊接方向对焊接变形的影响,并解析出2组最优组合的共同作用控制后防撞梁总成的焊接变形;文献[3]以前围上横梁总成为例,研究了不同点焊顺序对焊接变形的影响;文献[4]以乘用车侧围为例,研究了焊接过程中的温度场、焊接应力分布,得到焊点位置和数量对焊接变形的影响;文献[5]以分体式车门内板总成为例,基于Simufact仿真分析分段式车门总成CO2焊变形仿真优化,研究了不同焊接参数、CO2焊和冷金属过渡焊接对焊接变形的影响;文献[6]提出了基于SYSWELD软件的焊接接头温度场及焊接残余应力的模拟分析方法;文献[7]研究了通过正交试验单因子试验设计,获得机器人焊接正交参数。

随着消费者对汽车造型朝更个性化、更科技感、更高端大气需求发展,汽车造型需求产品结构设计越来越复杂;再加上汽车市场竞争越来越白热化,每个主机厂均需在更短周期内将高品质的车型推向市场,需要获得时间和质量的双赢。因此一方面仅靠经验法来控制白车身的焊接变形也不能满足要求,另一方面每个产品开发时,由于开发周期长、工艺研发人力资源限制,也不可能将所有的工序都进行焊接变形的CAE仿真。基于这一现状,本研究基于Simufact软件对白车身典型接头进行焊接变形仿真,并结合现场试验对比分析,得出白车身点焊典型接头的焊接变形及控制措施。

2 焊接变形理论基础及工艺类型

2.1 焊接变形理论基础

在白车身产品的整个焊接过程中,工件本身主要受到2种力的作用,一种是工装约束产生的宏观力,另一种是焊接引起的热胀冷缩微观力,前者主要产生的是弹性变形,后者则会引起材料本身的弹塑性变形。

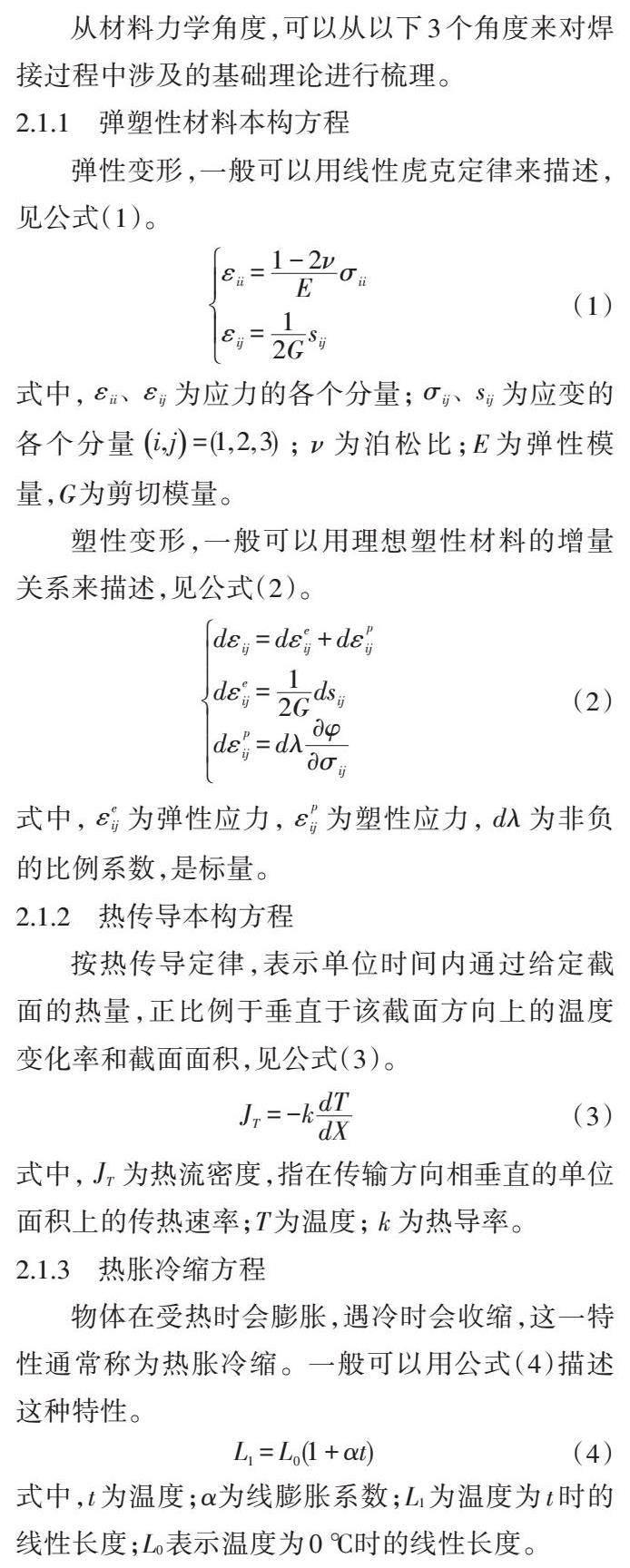

从材料力学角度,可以从以下3个角度来对焊接过程中涉及的基础理论进行梳理。

2.1.1 弹塑性材料本构方程

2.2 接触算法

在工件与工件发生接触的时候,需要在接触发生的位置采用罚函数的方式对其进行约束。

在这里,一般可以采用罚函数的方式进行描述,如图1所示。在检测到发生了“接触穿透”的区域,增加1个使其发生分离的罚函数,其刚度值分别用垂直方向的罚刚度kn和切线方向的罚刚度kf来表示,他们均是随着接触穿透距离而增加的。

2.3 点焊工艺参数

在白车身产品焊接工艺中,常见的是点焊工艺。

点焊仿真的工艺参数有电极头的形状(尤其是接触端面的形状尺寸)及材质、点焊压力(随时间周期变化)、点焊电流(随时间周期变化)、各层材料属性、各层板厚。

3 仿真建模输入及流程

3.1 输入条件

3.1.1 数模网格

根据数模划分网格,采用6面体网格,并对于前序的焊点采用局部粘连点连接在一起,局部粘连点将保持所引用的节点和在一定的影响范围内的邻近点相结合。

3.1.2 材料属性

在焊接仿真中,需要定义材料的热力学属性参数有杨氏模量、泊松比、密度、线膨胀系数、比热容、热导率、熔点、固相线温度、潜热、流变应力。

3.1.3 物理装配条件

夹具定位设计以物理装配条件(Conditions Physical Assembly,CAP)作为仿真的约束条件。

3.1.4 夹具定位策略

按照N-2-1定位原则,需要定义每个约束力的大小、方向和作用卸载时间。

3.1.5 焊接顺序

在白车身产品的焊接过程中,通常存在上百个焊点及焊接位置。在仿真计算中,需要依次将焊接顺序进行整理输入。

3.1.6 焊接工艺参数

如2.3节所述,针对不同的焊接工艺参数,需要将各焊接处的工艺参数进行校核及输入。

3.1.7 求解设置

一般包含仿真分析总时间定义以及热力耦合参数设置。

3.2 仿真模型建立及仿真流程

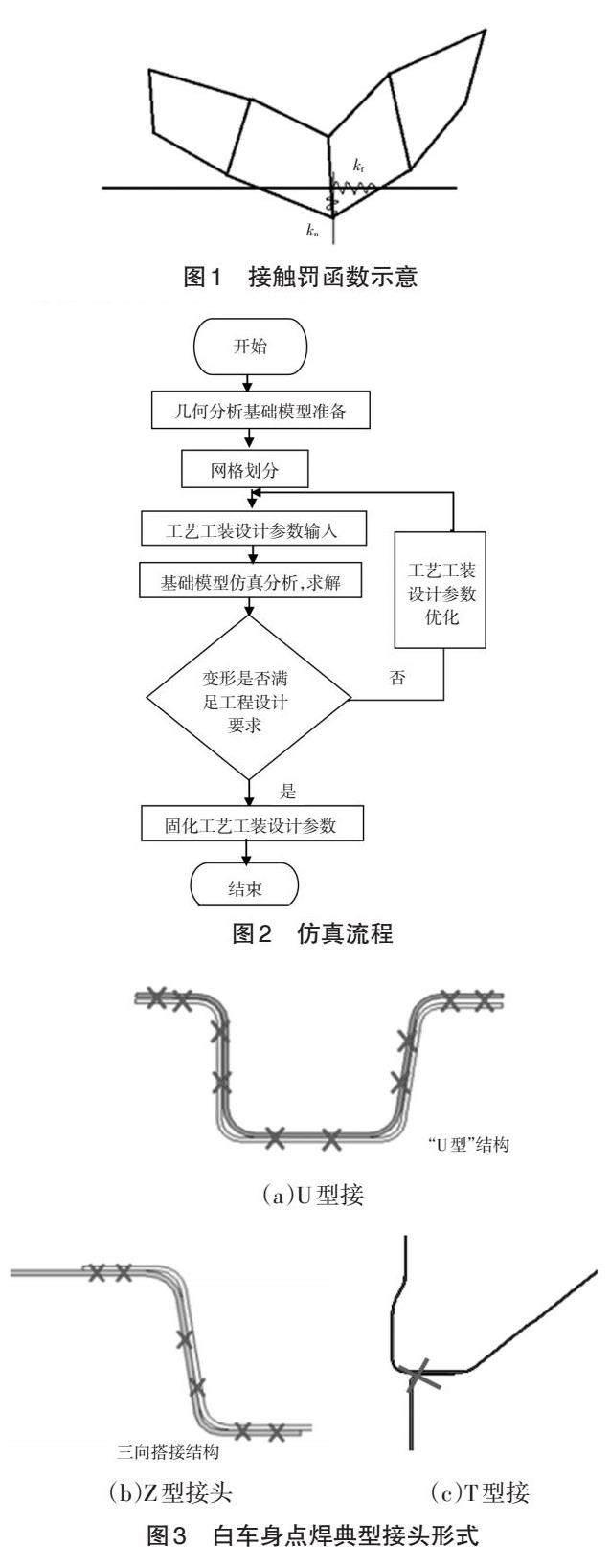

根据焊接变形理论、白车身的材料属性、工艺设计、工装设计、工艺参数进行焊接变形仿真建模求解,其流程如图2所示。

4 案例分析

白车身产品结构采用点焊连接的典型接头有U型接头、Z型接头、T型接头,接头形式示意如图3所示。

4.1 U型接头

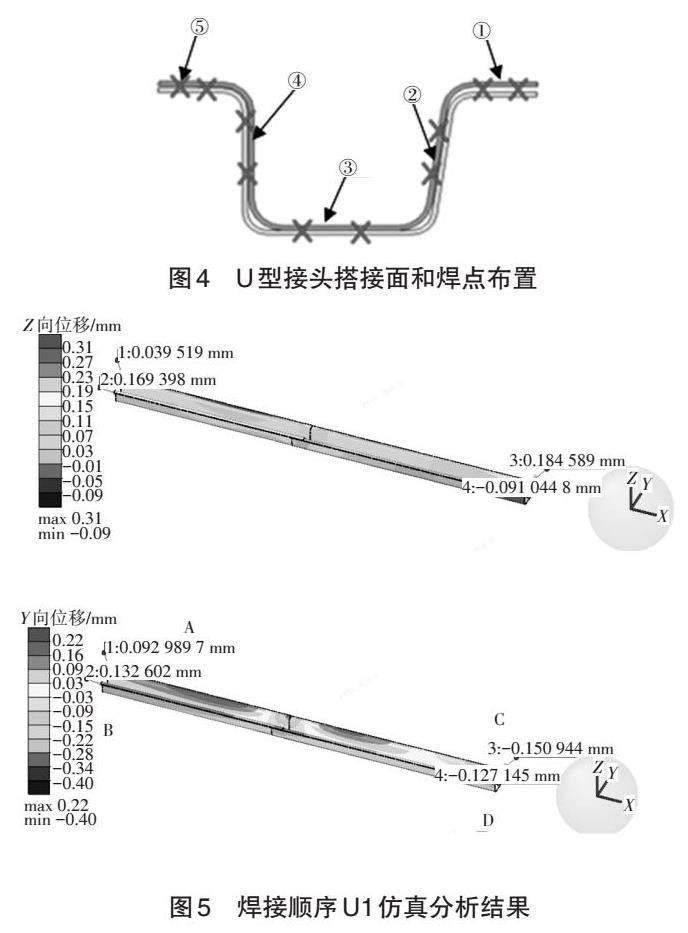

U型接头是汽车白车身最常见的搭接接头之一,主要涉及在白车身下车体梁架区域,由于U型接头搭接基本都是厚板或者高强度板,材料和结构导致U型接头不利于精度保证。一般U型接头点焊精度不良主要为扭转和翘曲2种(按汽车坐标方向,体现为Y方向、Z方向精度不良),这2种精度不良直接影响整车的性能(四轮定位平衡、耐久疲劳等)和白车身整体精度(车身的宽度、车身开口精度等)。为了保证整车强度及无异响要求,一般U型接头为5面强制搭接焊接,每个搭接面均需点焊连接,如图4所示,且图4中的搭接面①、搭接面②与搭接面④、搭接面⑤对称结构设计。

U型接头5个搭接面的焊接顺序按照搭接面③、搭接面①、搭接面②(顺序U1)和搭接面①、搭接面②、搭接面③(顺序U2)得到焊接变形仿真分析结果,分别图5、图6所示。

按照汽车坐标,选取最远端的4个测点,分别得到2种不同焊接顺序的焊接变形量数值如下表1所示。从表1可知,选择焊接顺序U1的焊接变形更小,更利于保证更高车身精度。

4.2 Z型接头

Z型接头是汽车白车身最常见的搭接接头之一,主要涉及在白车身门槛、开闭件内板加强和部分梁架加强区域。Z型接头点焊精度不良主要为扭转和翘曲2种(按汽车坐标方向,体现为Y方向、Z方向精度不良),这2种精度不良直接影响了整车的外饰感官品质(如开闭件的间隙面差)。为了保证整车强度和外饰感官品质,一般Z型接头为3面强制搭接焊接,每个搭接面均需点焊连接,如图7所示。

Z型接头5个搭接面的焊接顺序按照搭接点③、搭接点①、搭接点②(顺序Z1)和搭接点①、搭接点②、搭接点③(顺序Z2)得到焊接变形仿真分析结果分别如图8、图9所示。

按照汽车坐标,并选取最远端的4个测点,分别得到2种不同焊接顺序的焊接变形量数值如表2所示。从表2可知,选择焊接顺序Z1的焊接变形更小,更利于更高车身精度保证。

4.3 T型接头

T型接头是车身精度最难保证的接头形式,由于这种接头形式的部件一方面受限于结构设计,一般只能布置1排焊点,另一方面在部件焊接完成后,除了焊接变形外,自身重力加大部件精度难度控制。

T型接头的搭接形式和焊点布置如图3c所示。

为了确认部件产品结构、强度和质量对变形的影响,建立分析模型如图10所示。图10a中,Q为悬臂载荷,a为T型接头焊接搭接长度,b为T型接头悬臂伸出长度,h为T型接头悬臂结构高度,t为T型接头悬臂结构板厚。

对图10进行焊接变形建模分析求解模型得出Q、a、b、h,在焊接变形<1.0 mm时,关系如下。

a.当0.5<t≤1mm时,h<200 mm,b<150 mm,Q≤0 N;

b.当1<t≤2 mm时,h<300 mm,b<150 mm,Q≤5 N;

c.当t≥3 mm时,h<300 mm,b<200 mm,Q≤0 N;

d.当t≥3 mm,h<300 mm,b<150 mm,Q≤5 N;

e.当t≥3 mm时,h<100 mm,b<150 mm,Q≤15 N。

5 实物验证

U型结构以白车身后纵梁总成的点焊焊接为例进行验证,顺序U1的实际焊接变形为0.4 mm(图11),而顺序U2的焊接顺序对应焊接变形为1.2 mm(图12)。

Z型和T型以白车身前纵梁轮罩总成的点焊焊接为例进行验证,零件搭接尺寸为板厚1.5 mm,h=285 mm,b=145 mm,Q=40 N。实际变形量为1.5 mm,仿真结果如图13所示。

6 结束语

本文通过对白车3种典型的点焊搭接接头的焊接变形进行研究,得出以下结论。

a.通过对车身典型搭接接头的案例仿真和总结,在产品设计和工艺设计阶段快速判断产品结构和工艺方案对部件精度的影响,减少产品设计和工艺方案设计的更改量;

b.对于U型和Z型接頭,采用先焊接底部再焊接侧面的焊接顺序对焊接变形控制最佳;

c.对于T型接头,焊接变形状态与T型接头的悬臂质量、悬臂高度、悬臂伸出长度、板厚、搭接宽度存在互相关联关系。

参考文献:

[1] 杨握铨. 汽车装焊技术及夹具设计[M]. 北京: 北京理工大学出版社, 1996: 1-30.

[2] 周玉雷. 车身薄板件焊接变形CAE分析与工艺优化研究[D]. 长沙: 湖南大学, 2015.

[3] 肖荣光. 车身焊装变形预测及控制研究[D]. 重庆: 重庆理工大学, 2013.

[4] 张申皓. 乘用车侧围点焊热变形模型的建立及其应用[D]. 芜湖: 安徽工程大学, 2018.

[5] 陈文刚. 基于Simufact的分段式车门总成CO2焊变形仿真优化[J]. 机械工程师, 2019(11): 120-122.

[6] 李振江. 基于SYSWELD的焊接接头温度场和残余应力场研究[D]. 北京: 北京交通大学, 2010.

[7] 房元斌, 蹤雪梅, 张华清, 等. 基于正交试验的T形接头焊接工艺优化[J]. 焊接学报, 2017, 38(8): 45-49+131.