以激光飞行焊为例浅析机器人虚拟工具的坐标系设定和校准方法

安龙 邹尚博 刘少印

摘要:对比了激光飞行焊和传统接触式焊接区别,提出了一种激光飞行焊机器人工具坐标系设定方法,可以节省仿真建模时间和工装开发成本。机器人虚拟工具的校准方法与实体工具有所不同,在机器人传统实体工具校准方法的基础上开发了适用于此类工具的校准方法。该方法能够节省焊缝批量偏移时的工艺调试时间,快速解决序列化生产中常见的工具偏移问题,在汽车制造领域具有广泛的应用前景。

关键词:工业机器人 激光飞行焊 工具坐标系 工具校准

中图分类号:TH17 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220412

Abstract: This paper compared the difference between laser scanner welding and traditional contact welding, proposed a setting method of robot coordinate system with laser scanner welding optic. This method can shorten modeling time and reduce tooling development cost. Robot virtual tool calibration is different from physical tool. A new calibration method suitable for such virtual tools was developed based on the calibration method of traditional physical tools of robot. This method can shorten process debugging time to eliminate welding seam deviation, rapidly solve tool deviation which frequently occurs in series production, therefore has broad application in automobile production.

Key words: Industrial robot, Laser scanner welding, Tool coordinate system, Tool calibration

作者简介:安龙(1993—),男,工程师,硕士学位,研究方向为机器人应用及激光焊接技术。

参考文献引用格式:

安龙, 邹尚博, 刘少印. 以激光飞行焊为例浅析机器人虚拟工具的坐标系设定和校准方法[J]. 汽车工艺与材料, 2023(5): 62-67.

AN L, ZOU S B, LIU S Y. Setting and Calibration Method of Virtual Robot Tool Coordinate System with A Case of Laser Scanner Welding[J]. Automobile Technology & Material, 2023(5): 62-67.

1 前言

激光飞行焊使用的可编程聚焦光学头(Programmable Focus Optic,PFO)是激光焊接中常用的加工头,可以将激光聚焦在工件表面熔化板材实现焊接。在焊接过程中PFO从工件上方扫过,故称之为激光飞行焊。激光飞行焊有激光焊的通用优势:能量密度高、热变形小、焊缝美观、焊接精度高。同时由于其内部镜组在伺服电机的驱动下运动能够改变光斑大小和焊接图形,使其具有多种应用场合,如打标和白车身外覆盖件焊接[1]。与传统电阻点焊比,PFO不需要与工件接触即可进行焊接,因此机器人不必精确到达每个焊缝位置,节拍快。同时PFO焊缝形状多样的优点使其能适应更多工件形状和连接强度,在白车身焊接領域逐渐取代电阻点焊,成为更多主机厂的选择[2]。

PFO实现焊接需要预先编写焊接程序、任务程序和激光程序,焊接程序包含了焊接图形、扫描速度、功率;任务程序包含焊缝位置和所调用焊接程序;激光程序包含功率波形和光路信息,这些程序都保存在PFO里。然后在机器人上建立示教程序和焊接程序。示教程序用于让PFO知道每个焊缝坐标并记录在任务程序里[3];焊接程序用于编写焊接轨迹,指定触发焊接的轨迹点。需要注意的是焊接轨迹不必使工具参考点(Tool Center Point,TCP)精确到达每条焊缝,只需保证焊缝能被PFO扫描范围覆盖,且轨迹尽可能接近直线,这样有助于节拍提升[4]。

在建立了PFO工具坐标系后就可以示教焊缝位置。焊接过程中机器人带PFO在工件上方运行,同时将工具参考点坐标实时传输给PFO,PFO根据工具参考点当前坐标和焊缝示教坐标的差值,经过计算驱动伺服电机带动镜组使焦点移动到焊缝位置,在示教焊缝位置进入PFO扫描范围就开始焊接,从而达到了提升节拍效果[5]。

2 机器人坐标系基础

机器人有5个笛卡尔坐标系:足坐标系、世界坐标系、法兰坐标系、工具坐标系、基坐标系,其中足坐标系、世界坐标系、法兰坐标系在机器人出厂时已经建立完成。使用前需要根据机器人所带工具和作业的工装胎来建立工具坐标系和基坐标系。库卡机器人系统描述工具坐标系的方式: tool data[1]=[x, y, z, a, b, c]。x, y, z代表工具坐标系原点在法兰坐标系下的坐标;工具坐标系方向由法兰坐标系先绕Z轴旋转角度a,再绕Y轴旋转角度b,绕X轴旋转角度c得到;a, b, c称之为欧拉角。需要注意的是x, y, z的平移没有顺序,但旋转顺序会影响最终工具坐标系方向,必须按上述顺序进行旋转变换。

建立工具坐标系可以让机器人知道TCP的位置和工具方向,方便操作者灵活地调整机器人末端执行机构姿态,更加精确地控制机器人运动轨迹。

工具坐标系基于机器人法兰坐标系进行变换。即工具坐标系由法兰坐标系沿位置矢量平移,根据旋转矩阵进行转动得到,求出位置矢量和旋转矩阵可用于工具坐标系校正。

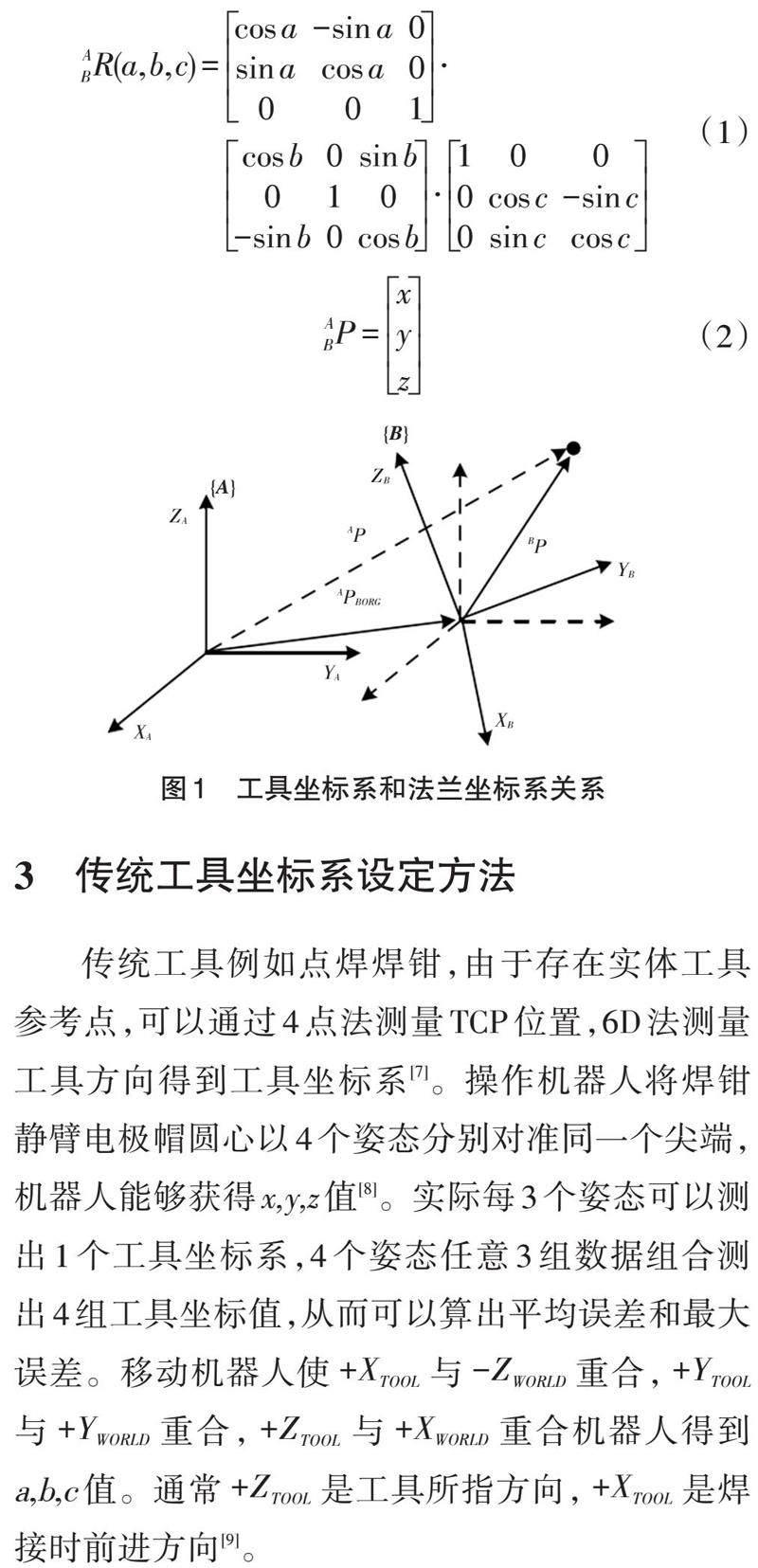

图1为工具坐标系和法兰坐标系关系,{A}表示法兰坐标系;{B}表示工具坐标系;[ABR]表示工具坐标系相对法兰坐标系的旋转矩阵。[ABP]表示工具坐标系相对法兰坐标系位置矢量。则有如下计算公式[6]:

3 传统工具坐标系设定方法

传统工具例如点焊焊钳,由于存在实体工具参考点,可以通过4点法测量TCP位置,6D法测量工具方向得到工具坐标系[7]。操作机器人将焊钳静臂电极帽圆心以4个姿态分别对准同一个尖端,机器人能够获得x,y,z值[8]。实际每3个姿态可以测出1个工具坐标系,4个姿态任意3组数据组合测出4组工具坐标值,从而可以算出平均误差和最大误差。移动机器人使[+XTOOL]与[-ZWORLD]重合,[+YTOOL]与[+YWORLD]重合,[+ZTOOL]与[+XWORLD]重合机器人得到a,b,c值。通常[+ZTOOL]是工具所指方向,[+XTOOL]是焊接时前进方向[9]。

4 虚拟工具坐标系设定方法

激光飞行焊工具参考点是光的焦点,实际无法利用焦点对准物理尖端来建立PFO工具坐标系,这种情况有3种方法建立工具坐标系:制作工装与工具参考点重合;计算机仿真;通过连接件和PFO机械图纸尺寸计算。下文介绍根据连接件和PFO机械图纸尺寸计算得到工具坐标系方法。

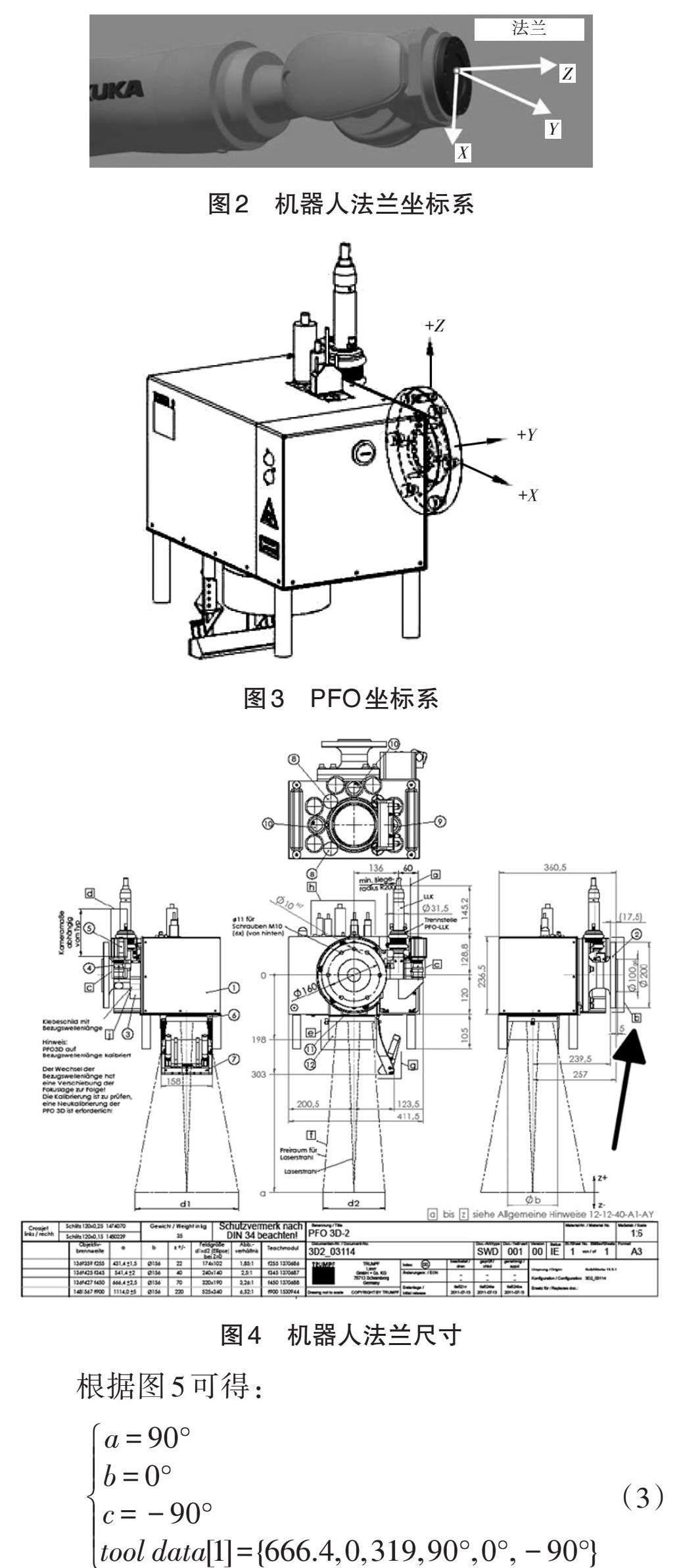

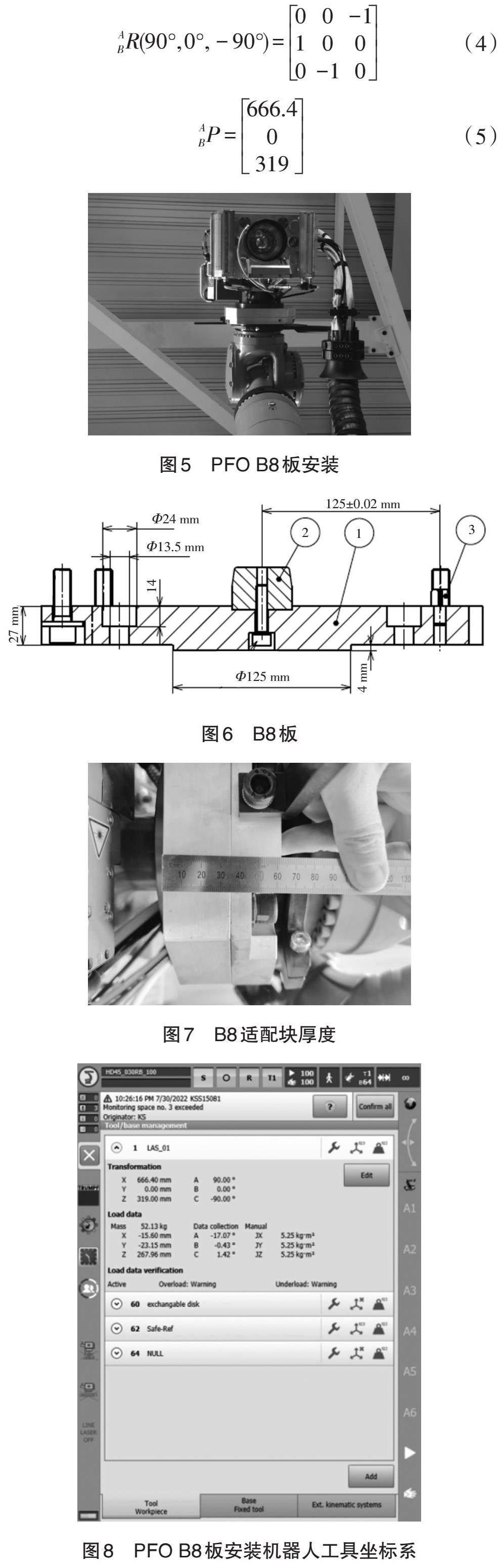

机器人法兰坐标系如图2所示;PFO坐标系和尺寸分别如图3和图4所示所示;焦距为450 mm的PFO通过连接件和B8板安装在法兰端,如图5所示。由图6可知B8板厚度为27 mm,从图7可知适配块厚度为35 mm;由图4可知焦点在法兰坐标系X方向距法兰中心666.4 mm,焦点在法兰坐标系Y方向距法兰中心0 mm,焦点在法兰坐标系Z方向距法兰中心(257+27+35) mm。

根据图5可得:

将计算结果输入机器人工具坐标系,如图8所示。

将工具坐标系数值带入式(1)和(2)得到旋转矩阵和位置矢量:

焦距为450 mm的PFO通过45°连接块安装在机器人法兰端,如图9所示。PFO和机器人法兰安装关系在工具坐标系X-Y和X-Z平面的投影如图10和图11所示,其中EF是PFO安装面,GH是法兰安装面,P是PFO焦点在该平面投影。以下是解[ΔPRQ]的公式:

式中,PR为焦点到连接块R点在机器人法兰坐标系Y-Z平面投影距离;PQ为焦点到连接块R点在工具坐标系X方向上投影距离。

经计算,PR=453.29 mm;∠PRQ=61.89°;X=666.4 mm;Y=181.73 mm;Z=470.73 mm。

根据图10,PFO安装方式可得

将计算结果输入机器人工具坐标系如图12所示。

将工具坐标系数值带入式(1)和(2)得到旋转矩阵和位置矢量:

5 传统工具校准方法

传统工具如点焊焊枪,在焊枪发生碰撞或机械拆装后工具参考点和机器人工具坐标系原点可能会出现偏差。为了快速恢复生产,减少工艺调整,需要设置工具校准方法。

如图13所示,即:

按图14编写工具检查程序,用静臂电极帽移动到固定检具圆环中心,机器人记录此时工具参考点的位置OB。焊枪发生碰撞后工具参考点由OB偏移到P,运行工具检查程序,测量此时工具参考点相对工具坐标系原点的偏移量[OBP]。通过式(15)求出P点在{A}坐标系下的位置,即可实现工具坐标系由B到P的校正[10]。以下是坐标系变换公式:

6 虚拟工具校准方法

对于虚拟工具或TCP在工具之外的情况需要使用特殊方法找工具参考点位置。决定PFO基准位置有2个参数,垂直度和焦距。PFO有专用工具检验垂直度(图15)。绕TCP旋转PFO直到导航光同时落在上方光屏中心和工具底座尖端,此时PFO位于垂直位置。PFO上有2个辅助光源,能和导航光呈固定角度发射2束面激光(图16),2束线激光在任意水平面上相互垂直。保证导航光垂直的情况下机器人在PFO坐标系Z方向移至线激光交点和导航光重合(图17),该点即为PFO工具参考点[11]。

找到工具参考点位置即可编写工具检查程序,将工具参考点与固定十字刻线中心重合,机器人记录此时位置(图18)。在多次运行或机械拆装后运行工具检查程序,如发现工具参考点位置偏离十字刻线中心,可用第5节方法进行工具校准。

7 结束语

本文阐述的机器人工具坐标系设定和校准方法适用于参考点不在工具上。对于这种情况可以开发定位工装确定工具参考点物理位置,也可以根据设备厂家给出的尺寸参数进行计算或仿真。本文阐述的方法节省了工装成本,相比建模仿真工作量更小,能快速解决加工头后续应用中出现的工具偏移问题。该方法已经在20余台PFO上得到应用。在焊缝位置调试上方便快捷,并多次在工具偏移的情况下成功纠偏,快速恢复生产。可以给行业中相似应用场合提供参考。

参考文献:

[1] 左铁钏. 激光加工技术的优势及在工业生产中的应用[J]. 激光杂志, 1990(4): 8-9.

[2]陈涛. 激光加工技术在汽车车身大型覆盖件中的应用[J]. 中国机械工程, 2002,13(1): 8-11.

[3] THORGE H. 扫描式激光远程焊接在大众汽车的使用[J]. 汽车与配件, 2007(16): 38-39.

[4] 陈根余. 激光焊接切割在汽车制造中的应用[J]. 激光与光电子学进展, 2009, 46(9): 17-23.

[5] 游德勇. 激光焊接技术的研究现状与展望[J]. 焊接技术, 2008(4): 5-9.

[6] JOHN J, CRAIG. 机器人学導论[M]. 北京: 机械工业出版社, 2006: 14-25.

[7] 康存锋. 焊接机器人工具坐标系标定的研究与实现[J]. 北京工业大学学报, 2016, 42(1): 30-34.

[8] 朴永杰. 弧焊机器人TCF参数的标定[J]. 机器人, 2001(2): 109-112.

[9] 宋月娥. 弧焊机器人工具参数标定[J]. 焊接学报, 2001(5): 1-4.

[10] 张妍. 以激光焊接头ALO3为例浅析机器人应用工具维修测试方法[J]. 制造技术与机床, 2019(8): 126-129.

[11] GAO B. Developing an Efficient Calibration System for Joint Offset of Industrial Robots[J]. Journal of Applied Mathematics, 2014: 1-9.