汽车覆盖件门外板手扣钣金波浪优化

高艳冬 李惠龙 牟少志 班加军

摘要:阐述了汽车覆盖件门外板手扣钣金波浪缺陷的多种状态,对每一种缺陷状态产生的原因深度剖析,给出了针对性的有效解决措施。并对多种调试手段归纳、总结,形成了一套快速解决手扣钣金波浪缺陷的方法,能够对以后优化此类缺陷拓展解决思路。

关键词:汽车覆盖件 门外板 手扣 钣金波浪

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220293

Abstract: This paper elaborated a variety of states of wave defects of hand buckle sheet metal outside the door of automobile covering parts, deeply analyzed the causes of each state of defects, and proposed effective measures to solve them. A variety of debugging means were summarized, forming a set of methods to quickly solve the wave defects of hand buckle sheet metal, which can expand the idea of solution for future optimization of such defects.

Key words: Automobile covering part, Exterior plate, Hand buckle, Sheet metal wave

作者簡介:高艳冬(1983—),男,研究方向为模具批量生产过程中的维护保养,质量改进及新车型的自主调试。

参考文献引用格式:

高艳冬, 李惠龙, 牟少志, 等. 汽车覆盖件门外板手扣钣金波浪优化[J]. 汽车工艺与材料, 2023(5): 35-42.

GAO Y D, LI H L, MU S Z, et al. Optimization of Sheet Metal Wave for Hand Buckle Outside Door of Automobile Covering Parts[J]. Automobile Technology & Material, 2023(5): 35-42.

1 前言

门外板类零件是汽车覆盖件中用户关注度比较高的关键部件。汽车门外板经过冷冲压成形获得,成形复杂,手扣处拉伸较深,一般达到20 mm左右,因此表面易产生一些钣金波浪缺陷,尤其是在手扣周围极易产生钣金波浪缺陷(以下简称手扣缺陷),手扣缺陷是行业难题。当模具进入批量生产阶段,会加重手扣缺陷,影响整车质量,同时也会消耗大量模具调试时间,产生大量废品及返修品。手扣缺陷是门外板的共性难点问题,本文针对实际生产中具体案例对手扣缺陷进行剖析,总结了调试方法和规律。

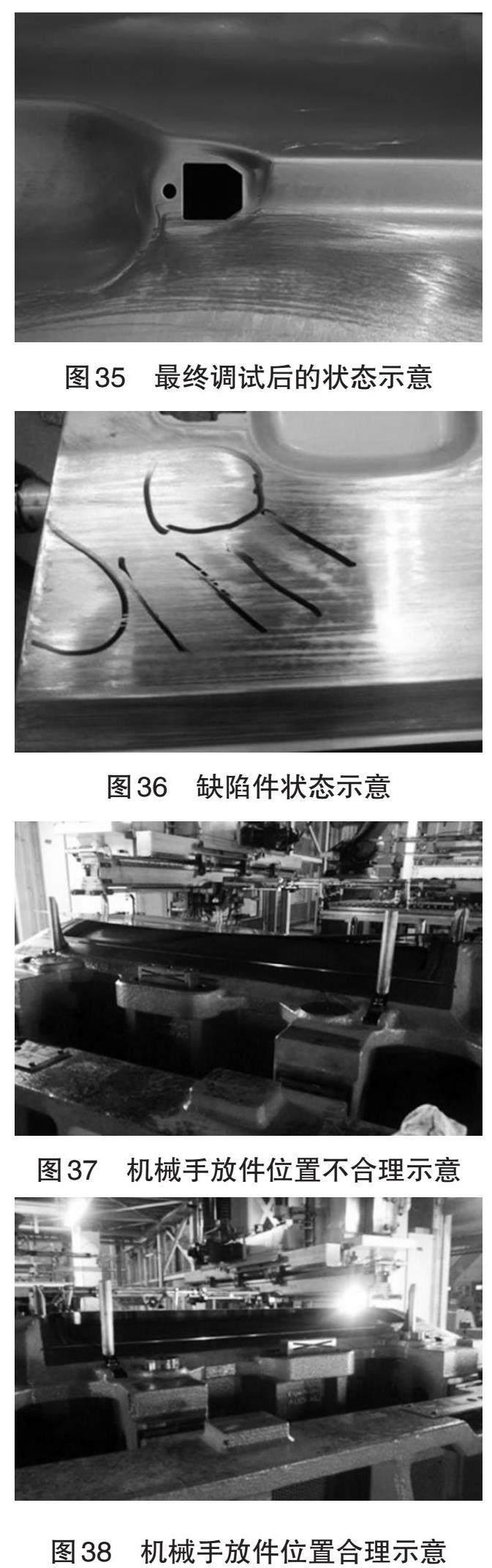

2 手扣缺陷分类

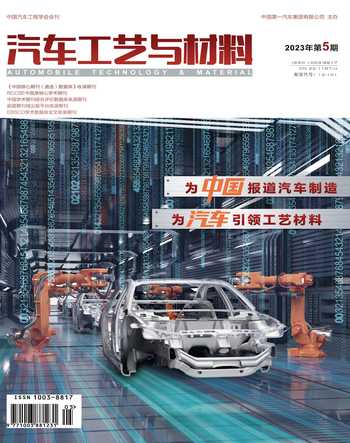

手扣缺陷产生的原因主要分为两大类,一类是长期生产中固有的缺陷,是比较难以优化的一类缺陷,项目期间长期优化,已达到瓶颈,无法彻底解决,最终让步认可,此类缺陷也是生产质检人员比较关注的一类缺陷,如图1所示。

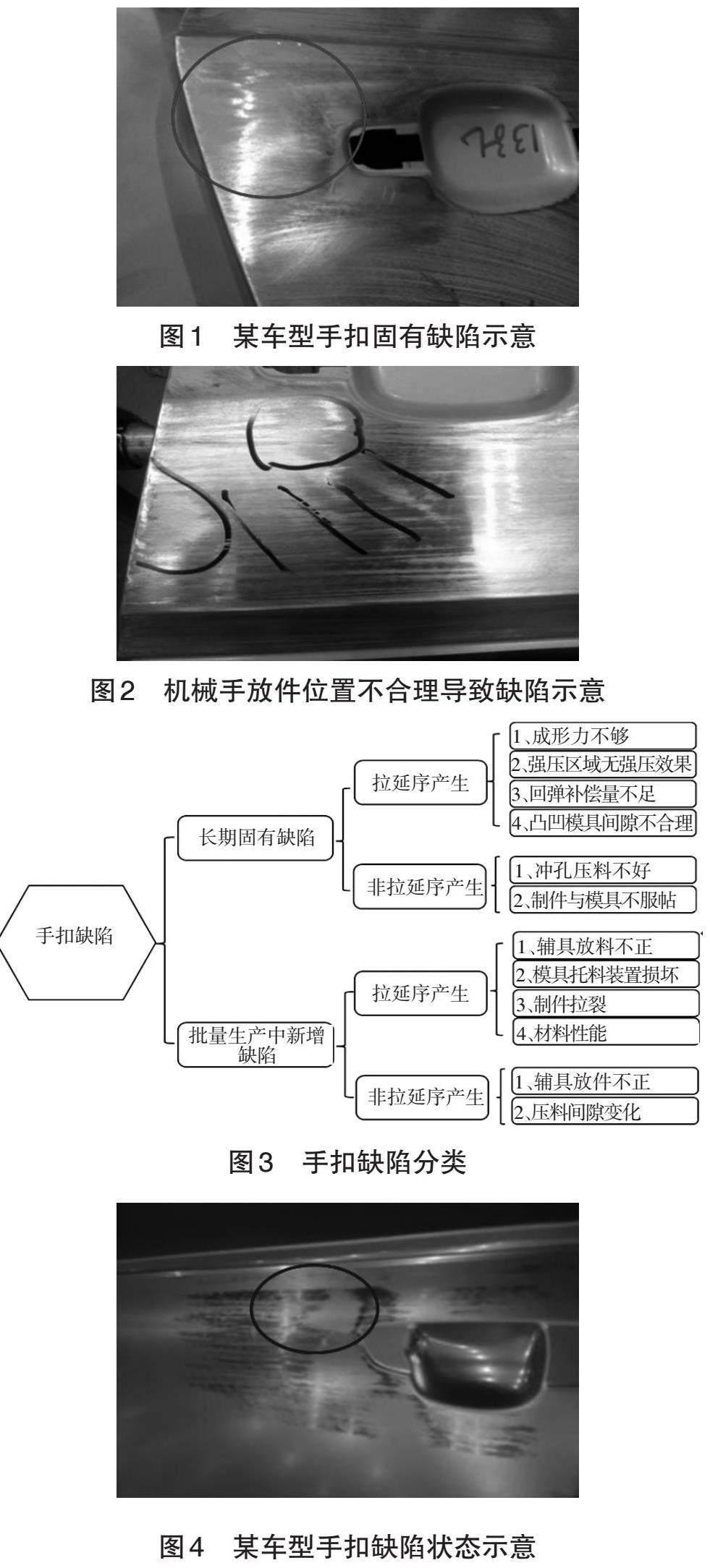

另一类是生产过程中新增的缺陷,这些缺陷多与影响生产的要素(材料性能、机械手放件状态、板料油膜、模具状态)有关,当生产要素发生变化时,手扣缺陷也会发生微小变化,如图2所示。

手扣缺陷的具体分类如图3所示。

3 长期固有手扣缺陷优化案例

3.1 拉延产生手扣缺陷

3.1.1 某车型前门外板手扣固有缺陷优化案例

某车型手扣缺陷为长期固有缺陷,如图4所示,生产过程中不稳定,需要反复调整优化。此缺陷每批次平均造成32 min的生产停歇,冲压单件质量评定(单件AUDIT)评审为B类项缺陷(40分),总装车间终检质量评定(CP8AUDIT)评审为C1类缺陷(20分)。

分析此缺陷为拉延工序产生,图5为此车型前门外板件的理论着色图(标注区域为强压区,拉延模具成形到位时,理论要求达到100%凸凹模对板料强压)。但实际拉延模具的着色图如图6所示,着色强压面积未达到80%,压料面积不够大是产生缺陷的原因之一。检查凸模形面,发现缺陷位置拉延凸模形面较理论凸模形面低0.25 mm,如图7所示。

措施如下:

a.对缺陷位置对应的拉延凸模用气焊进行烘烤,如图8所示。压件后缺陷变化不大,经过测量烘烤后凸模形面只增加了0.15 mm。分析为拉延凸模缺陷本身经过淬火处理,气焊再烘烤凸模形面,凸模形面增加的高度不够。

b.拉延凸模形面低的位置进行烧焊加高,如图9所示,研修后至0.4 mm的余量,上调试压机,根据模具压件状态,逐渐研修烧焊位置,直至压出合格零件。

效果如下:

缺陷明显减轻,如图10所示。单件AUDIT质保认可分值降至20分,CP8 AUDIT分值降至10分,达到改进目标。

3.1.2 某车型后门外板手扣固有缺陷案例优化

某车型手扣缺陷为固有缺陷,如图11、图12所示,随着质量要求的提升,CP8 AUDIT扣C1项(20分),要求优化调整,以提高成品车整车质量。

确定产生缺陷的工序,OP20至OP70工序件逐序对缺陷位置喷漆,通过观察喷漆后光的反射情况来确认问题产生工序,最终确认拉延工序件有缺陷,与整车光影缺陷相似,因此本缺陷从拉延工序开始优化缺陷。

分析问题产生点,拉延模具做着色,如图13、图14所示,发现缺陷位置对应的门锁圆角立面局部间隙过小,测量间隙为0.55 mm,理论要求间隙大于0.7 mm(板料厚度为0.7 mm),制件在成形过程中由于间隙过小,挤压变形,最终制件出现光影出现,如图15所示。

对凸模圆角角立面进行研修,研修至凸凹模间隙0.8 mm,如图16所示。

调整后缺陷明显减轻,光影如图17所示,CP8 AUDIT由C1项(20分)降至C项(10分)。

3.2 非拉延产生手扣缺陷

3.2.1 某车型后门外板手扣固有缺陷优化案例

某车型后门外板手扣缺陷为固有缺陷,如图18所示,此车型门外板由原有生产线转至代替生产线生产,手扣缺陷加重,单件AUDIT为B类项(40分)。

分析原因如下:

a. OP20拉延成形不充分,有轻微缺陷,如图19所示。

b. OP30凸模形面与OP20拉延件不服帖。

c. OP30此处冲孔,且冲孔处压料范围较小,仅有锁孔较小的区域压料,如图20所示,当压料力小于剪切力时易产生走料变形,产生波浪缺陷,如图21所示。

措施如下:

a. 由于拉延凸模表面已进行表面镀铬处理,优化拉延会破坏模具表面镀铬层,并且缺陷在OP30修边冲孔后加重较多,是问题的主要变化点,先从OP30做起。

b. OP30缺陷对应的凸模位置涂树脂胶试验,如图22所示,波浪有所减轻,因此为了提高模具的稳定性,决定对OP30凸模形面烧焊加高,如图23所示。

c. 由于手扣缺陷对用的OP30模具压料板不压料,在优化过程中,手扣周围凸模形面存在相互影响的现象,即一侧缺陷减轻后而另一侧加重,要想达到一个很好的平衡点比较困难,如图24所示。分析是模具形面烧焊时只是局部烧焊,不能达到很好的过渡效果,因此很难达到平衡点,因此需要模具整体烧焊,如图25所示。

d. 在调试过程中,出现缺陷较严重的零件时,要测量缺陷件圆角所在形面与锁孔面所在平面的高低差,如图26所示,再与上道工序无缺陷的单板件对比,通过确认整改点。例如OP30所测量的数值整体大于拉延件,如图27所示。通过对比可以确认缺陷是OP30新做的凸模两形面高低差过大导致产生的变形量大,最终导致缺陷加重,因此需要对OP30凸模形面高低差优化,使两道工序相吻合,减少变形。

最终经过优化,制件达到了极限样件标准,并可以稳定生产,如图28、图29所示。

3.2.2 某车型右后门外板手扣固有缺陷优化案例

右前门外板手扣波浪为固有缺陷,如图30所示,公司质量标准提升,要求此处缺陷优化改进,单件AUDIT为C1类缺陷。

分析原因如下:

a. OP50序模具压料板压料不均,有局部硬点,如图31所示。

b. OP50序压料板压料力不足,冲孔后走料。

c. OP50序模具冲孔后,单板件应力释放,单板件形面发生变化,导致钣金波浪加重。

措施如下:

a. OP50模具在调试压机进行闭合高度压件试验,当模具的闭合高度提高20 mm(单板件没有被冲孔前的高度),检查单板件无缺陷,如图32所示,由此确认缺陷与冲孔后走料有关。

b. OP50凸模与压料着色检查,发现缺陷位于压料板边缘位置,此处压料板过渡不好,如图33所示。此处压料的边缘应当平稳过渡,因此对压料板边缘烧焊加长,如图34所示,保证压料板平顺过渡,达到均匀压料的目的。

优化后缺陷减轻,如图35所示,单件AUDIT降至C类缺陷。

4 批量生产中新增手扣缺陷优化案例

4.1 拉延产生手扣缺陷

4.1.1 某车型前门外板生产中新增手扣缺陷优化

某车型前门外板生产过程中手扣缺陷间断加重,如图36所示。

分析原因如下:

a. 缺陷为拉延产生,成形不充分导致。

b. 检查机械手放料情况,发现机械手间断放料没有放到理想位置,如图37所示,导致板料边缘搭到定位上,板料与模具不服帖,在模具内存料过多,当模具压到底时,板料在模具内不能充分展开,造成压出的件成形不充分,最终产生表面钣金波浪。

调整机械手的放料角度,使板料与模具随形,如图38所示。

优化后缺陷消除,如图39所示。

4.1.2 某车型后门外板生产中新增手扣缺陷优化

生产过程中某车型手扣缺陷间断加重,如图40所示。

分析原因如下:

a. 检查发现拉延件的压料面与筋槽圆角间产生间断拉裂,如图41所示,导致板料在成形过程中不受控,造成手扣处成形不充分,产生钣金波浪。

b. 此处需要板料流动,但筋槽圆角过小,测量局部最小处仅为1.5 mm,如图42所示。

筋槽圆角角不均匀,且过小,测量局部圆角的半径最小处为1.5 mm,理论要求钢板的拉延筋槽圆角半径至少2 mm,对局部圆角半径过小的地方进行放大,放大到2.5 mm,如图43所示。

手扣波浪缺陷减轻,如图44所示,能够达到标准要求。

4.2 非拉延序产生手扣缺陷

4.2.1 某车型前门外板转线生产手扣缺陷加重

某车型前门外板由原来生产线转至备用生产线生产时手扣波浪加重,如图45所示。

分析原因如下:

a. 转线生产,设备存在差异,模具对不同设备的适应能力差。

b. 生产节拍提升(由8 次/min提升至12 次/min),节拍提升后压机对单板件的冲击加重。

措施如下:

a. 調整设备参数。

b. 翻边序凸模,手扣缺陷对应位置涂树脂胶,增加凸模形面高度,如图46所示。

暗坑减轻,达到样件状态,如图47所示。

4.2.2 某车型前门外板生产中新增手扣缺陷案例

生产300多件反应如图48所示,手扣波浪加重,没有极限样件,查找OP50产生,压料板有明显痕迹。

模具长期生产后平衡块磨损,导致压料板局部与工序件接触,产生挤压变形,如图49所示。

锥形平衡块配平,保持上模压料板与下凸模的间隙,避免压料板出现局部出现高点。缺陷消除,如图50示。

5 结束语

a. 当拉延序出现手扣钣金波浪缺陷时,首先检查拉延模具形面是否存在缺陷;模具手扣位置强压区域是否均匀强压;凸凹模之间间隙是否均匀合理。保证模具功能区域合理正确。

b.在生产过程中出现手扣缺陷加重,要检查拉延工序是否出现拉裂或者缩颈缺现象。当出现拉裂或者缩颈缺陷时,会造成板料成型不充分,导致手扣缺陷加重。自动化传输装置投放件位置不正确,也会出现单板件间断变形的现象,要保证放件位置的合理性与稳定性。

c. 门外板为浅拉延件,拉伸深度相对较小,易造成形不充分的现象,这时可在压料圈下部增加辅助氮气缸来提高压料圈的初始压力,提高成形稳定性。

d. 手扣缺陷在门锁冲孔工序加重,首先检查冲孔周围压料,保证压料力大于等于冲裁力,当压料力小于冲裁力时,可根据情况,增大压料力或者减小冲裁力,保证模具凸模型面与上道工序的单板件相符贴,保证本道工序模具凸模外圆角要与上道工序的单板件内圆角相重合。

e.模具的平衡块用于保证凸模与压料板之间的间隙,当平衡块磨损量超过0.1 mm时,就会造成压料板与凸模之间的间隙变小,制件被挤压变形,一旦变形量较大且出现在手扣周围时,就会新增手扣缺陷。