面向小型机动车齿轮件服役性能要求的选材优化

冯毅 刘增平 高翔 尹修刚 严超峰 蔡志辉

摘要:面向国内某摩托车企业产品开发需求,针对3种牌号的车用齿轮钢,进行了弯冲、接触疲劳和单齿弯曲疲劳对比检测,并结合金相、硬度、断口表征手段,综合评价了3种齿轮钢服役性能优劣。在此基础上进一步从零件角度验证了3种齿轮钢的应用成效性。结果表明,16MnCr5H的综合力学性能、工艺性能、接触疲劳和弯曲疲劳与20CrMoH相当,优于20CrMnTiH,因此可代替20CrMoH和20CrMnTiH制造高負荷的摩托车齿轮,满足性能提升及应用性价比目标。

关键词:汽车 齿轮钢 弯冲 接触疲劳 单齿弯曲疲劳

中图分类号:TG142.41 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220279

Abstract: To meet the product development requirements of a domestic motorcycle enterprise, the bending impact, contact fatigue and single-tooth bending fatigue of 3 kinds of automobile gear steels were tested and compared. The advantages and disadvantages of service performance of those 3 kinds of gear steel were comprehensively evaluated by means of metallography, hardness and fracture surface. On this basis, the application effectiveness of the 3 kinds of gear steels was further verified from the perspective of parts. The results show that the comprehensive mechanical properties, process properties, contact fatigue and bending fatigue of 16MnCr5H are equivalent to those of 20CrMoH, and better than 20CrMnTiH. Therefore, 16MnCr5H can replace 20CrMoH and 20CrMnTiH to manufacture high-load motorcycle gears and meet the performance improvement and application cost performance targets.

Key words: Automobile, Gear steel, Bending impact, Contact fatigue, Single tooth bending fatigue

作者简介:冯毅(1980—),男,高级工程师,博士学位,研究方向为汽车轻量化技术及测评研究。

参考文献引用格式:

冯毅, 刘增平, 高翔, 等. 面向小型机动车齿轮件服役性能要求的选材优化[J]. 汽车工艺与材料, 2023(5): 1-8.

FENG Y, LIU Z P, GAO X, et al. Material Selection Optimization for Service Performance Requirements of Small Motor Vehicle Gear Parts[J]. Automobile Technology & Material, 2023(5): 1-8.

1 前言

随着政策环境、社会环境和产业环境的变革,要求汽车制造业兼顾高性能和节能环保,使各类汽车关键零部件产业向高承载、长寿命、轻量化技术方向发展[1-4]。齿轮是汽车工业、机械工业的基础件、重要件、易损件,世界各国都十分重视这一基础件的质量和用材研发,尤其自21世纪以来,随着汽车产业逐渐成为我国主要的工业支柱产业,齿轮钢成为汽车齿轮重要基础材料。

齿轮作为汽车产品上重要的传动零件,起到传递动力的作用。汽车齿轮服役工况一般较为恶劣,在实际车辆行驶过程中承受较高且复杂的载荷,如弯曲疲劳应力和摩擦磨损等[5-7]。汽车齿轮典型失效模式有划痕、擦伤、接触疲劳点蚀、硬化层下的破碎与剥落、弯曲疲劳断裂。齿轮服役性能取决于设计参数、润滑特点、工作温度、使用材料、加工工艺和热处理工艺因素。通过改进齿轮钢材料的冶金质量(纯净度的提升、氧化物冶金技术应用、淬透性带宽的控制、晶粒度及带状组织的控制)、采用合理的成分、合理的渗碳工艺以及先进的喷丸强化工艺可以有效提高齿轮的服役性能水平[8-11]。

当前,随着汽车行业的发展,车企对齿轮件及其用钢的质量要求日益提升,承载能力、寿命、工艺性是车企高度关注的技术指标。建立从材料性能到零件功能完整的性能测试评价体系是实现车用齿轮件产品正向开发,指导车企正确选材、用材的基础。当前,齿轮的质量可以通过材料接触疲劳、单齿弯曲疲劳试验进行评价[12-15],在积累大量试验数据后可以利用弯冲试验进行评价。本文面向国内某摩托车企业产品开发需求,针对3种牌号车用齿轮钢进行了弯冲、接触疲劳和单齿弯曲疲劳对比检测,结合金相、硬度、断口表征手段,综合评价了3种齿轮钢服役性能优劣,并在此基础上进一步从零件角度验证了3种齿轮钢的应用成效性。

2 目标齿轮及其拟选齿轮钢

图1所示为某摩托车企业所用的齿轮件,为高负荷齿轮,对材料和工艺要求高。原采用某钢企的齿轮钢20CrMnTiH。在齿轮台架试验及装车后均不同程度出现了诸如接触疲劳剥落、弯曲疲劳断齿产品质量问题,如图2所示。

针对该齿轮件,从提升齿轮服役水平并兼顾钢材成本综合角度考虑,拟针对3种牌号的齿轮钢进行对比,分别为20CrMnTiH(与拟替换钢直接对比),由钢材应用厂家直接提供;拟替换钢1∶20CrMoH(SCM420),为日本齿轮钢钢号,含Mo,价格较高但性能尤其是渗层的韧性好;拟替换钢2∶16MnCr5H,为德国钢号,不含Mo,价格较低,综合性能较好。2种拟替换齿轮钢由钢企方面提供。2种齿轮生产流程为:高炉、超高功率电弧炉(热装铁水)、钢包精炼炉(Ladle Furnace,LF)/真空脱气(Vacuum Degassing,VD)、连铸、连轧。3种牌号齿轮钢的化学成分如表1所示,其中16MnCr5H除了常规添加元素外还添加了微量的Nb元素。

此外,本文涉及的3个钢种均来自于该摩托车企业对应的同一上游钢企,且为了突出可比性3种钢均来自于同一冶炼炉。基于目标齿轮件使用要求,对齿轮钢的关键质量要求如下:淬透性应满足J9、J15≤6 HRC;氧含量≤15×10-6;带状组织≤2.5级;(淬火)晶粒度≥6.0级;非金夹杂A≤2.0级、B≤2.0级、C≤1.0级、D≤1.0级。

3 材料-零件服役性能测评方法

基于行业多年来车辆服役工况特性分析,对齿轮钢的服役性能要求总结如下[16]:高的耐磨性(在低负荷高速和高负荷低速的使用状况下);高的抗擦伤、抗划痕和抗胶合的能力;高的抗弯强度和弯曲疲劳强度;高的压溃抗力和抗点蚀剥落能力;良好的耐冲击能力和弯冲抗力;合适的淬透性以使表层具有高硬度和合理的硬化层深度及心部硬度;良好的工艺性能(表面渗层性能和硬化性能)和切削加工性能;变形和尺寸稳定性。

基于上述分析,针对本文3种牌号齿轮钢,建立材料-零件级测评(齿轮随总成进行台架试验,验证零件功能可靠性)体系,材料级测评项目如下:基本力学性能;淬透性和滲层淬透性;渗碳处理后的晶粒度;渗碳处理后的力学性能;疲劳性能;接触疲劳性能;布鲁格(Brugger)弯曲冲击性能;工艺性能。

4 试验结果及分析

4.1 供货态质量

表2所示为对应3种钢的低倍组织参量检测结果,从基本冶金质量看3种钢差异性并不大。氧含量、非金夹杂和带状组织级别均满足用户技术要求。

4.2 基本力学性能

针对3种齿轮钢,在供货态、伪渗碳2种状态下进行了准静态拉伸试验和冲击试验,试验结果如表3、表4所示。可以看出,3种钢的基本强塑性指标相近,但相比之下16MnCr5H钢材的冲击性能优于其他2种钢材。当然,对于齿轮钢供货状态性能优劣并无意义,需要进一步从其他角度予以评价对比。

4.3 淬透性及晶粒度

针对3种齿轮钢,进行了淬透性和晶粒度测试。其中,淬透性测试参照GB/T 225—2006 《钢 淬透性的末端淬火试验方法(Jominy 试验)》要求执行,试样为Φ25 mm× 100 mm圆棒,热处理淬火规范如图3所示。

针对齿轮钢的晶粒度测试,当前国内外齿轮行业的发展趋势是尽量在与齿轮加工工艺相近工况下进行晶粒度检测,而现行国内YB/T 5148-93《金属平均晶粒度测定法》中的评价方法与齿轮钢渗碳工艺的实际情况相差甚远。基于此,针对晶粒度检测参照用户企业规范执行,具体为520 ℃×68 min脱脂、870 ℃×85 min保温、880 ℃×65 min保温、860 ℃×60 min保温、830 ℃×42 min保温、油淬、180 ℃×120 min回火。

表5所示为3种齿轮钢的淬透性、晶粒度检测结果。可以看出,从淬透性来看,16MnCr5H与20CrMoH的J9、J15淬透带宽相近,均优于20CrMnTiH。3种钢的J9、J15淬透性带宽值均显著低于≤6 HRC,总体表现优异。在相同的热处理工况下,16MnCr5H晶粒度依旧保持7.5级,优于其余2种钢(同样满足用户技术要求),这是由于该钢种添加一定的Nb,对热处理高温状态的奥氏体产生了一定细化作用,具有更高的组织稳定性。

4.4 工艺性能

针对3种齿轮钢,按照厂家目标齿轮件的技术要求,进行了模拟渗碳热处理(920 ℃+5 h渗碳淬火、150 ℃+1.5 h低温回火),随后进行相关服役性能的测评对比。3种材质齿轮钢牌号经热处理后基体的组织性能信息如表6所示。

经相同热工艺处理后,3种牌号齿轮钢基体性能对比如表7和表8。可以看出在相同渗碳淬火工艺处理条件下,16MnCr5H的强塑性、韧性均优于其余2种钢。如前所述,通过Nb微合金化处理,有效的抑制了高温渗碳淬火过程中基体组织的长大,起到了细晶增强增韧的作用。

4.5 接触疲劳性能

针对3种牌号齿轮钢,在热处理条件下首先进行了接触疲劳试验,本文基于美国SAE标准自制的专用齿轮接触疲劳试验机上完成,设备外观、试样尺寸结构如图4所示。

试验结果如图5、表9所示。可以看出,微合金化的16MnCr5H的接触疲劳极限高于20CrMoH和20CrMnTiH。

4.6 弯冲性能

弯曲冲击值简称弯冲值,是评价齿轮渗碳后综合性能的重要指标,是德国采埃孚(ZF Friedrichshafen AG,ZF)齿轮钢的5大技术指标之一,是独立于齿轮钢的标准技术条件之外的一个重要指标和ZF齿轮的基本评价指标,是齿轮材料评价方法和参数研究中的重要进展[17]。按渗碳齿轮钢的常规试验方法测得的材料在未渗碳状态下的抗拉强度和冲击韧性,与齿轮在渗碳淬火状态下的实际性能间存在明显差异,这正是渗碳齿轮钢常规试验评价方法的一个严重不足。

在布鲁格(Brugger)渗碳淬火试样上所做的冲击弯曲试验中,试样的测试部分相似于齿轮的一个齿,试样的热处理状态与齿轮相同,冲击时试样的轴与冲击方向成30°角,试样和齿轮单齿的承载类似,接近齿轮实际工况。

此外,冲击试验中测定的冲击功总功不仅包括试样弹性变性、塑性变形、破断所需要的功,还包括试样破裂后飞出及摆锤弹性变形所需的功。试验已经证明,冲击功的分散性比最大冲击力要大得多。因此,弯冲试验测得的最大冲击力比冲击总功更准确且更具可比性。

弯冲试验测得的最大断裂抗力值,实际上是弯冲试样根部的最大弯曲断裂应力值;弯冲试样的弯曲应力计算与齿轮根应力计算一致,如图6所示。

因此,二者之间存在一定对应关系,这种对应关系就是弯冲试验得以评价渗碳齿轮钢性能的依据。齿轮根弯曲应力σv计算公式如下[18]:

式中,b为齿宽;PN为齿部法向力;ɑk、hq、Sq定义参见图6。

根据公式(1)及图6,可获得弯件试样的试样根部弯曲应力σv1计算公式如下:

式中,P为冲断试样过程中的最大力,即弯冲值;h、S定义参见图6

经计算,σv1=0.046P。

由式(1)、式(2)可知,为保证齿轮不断齿,P必须满足公式(3)。

式中,K为考虑各种因素的安全系数。

根据Brugger的大量试验和多年实践,德国ZF公司率先提出了不同ZF钢的弯冲值指标[19]。在我国,特别是摩托车齿轮行业,用弯冲值作为评价齿轮钢的重要参数,相关报道较少。因此,评价摩托车齿轮钢弯冲值的指标系统还未建立,但用弯冲值作为一个综合参数对不同钢号、不同工艺下的摩托车齿轮用钢进行比较评价是可行和可靠的。

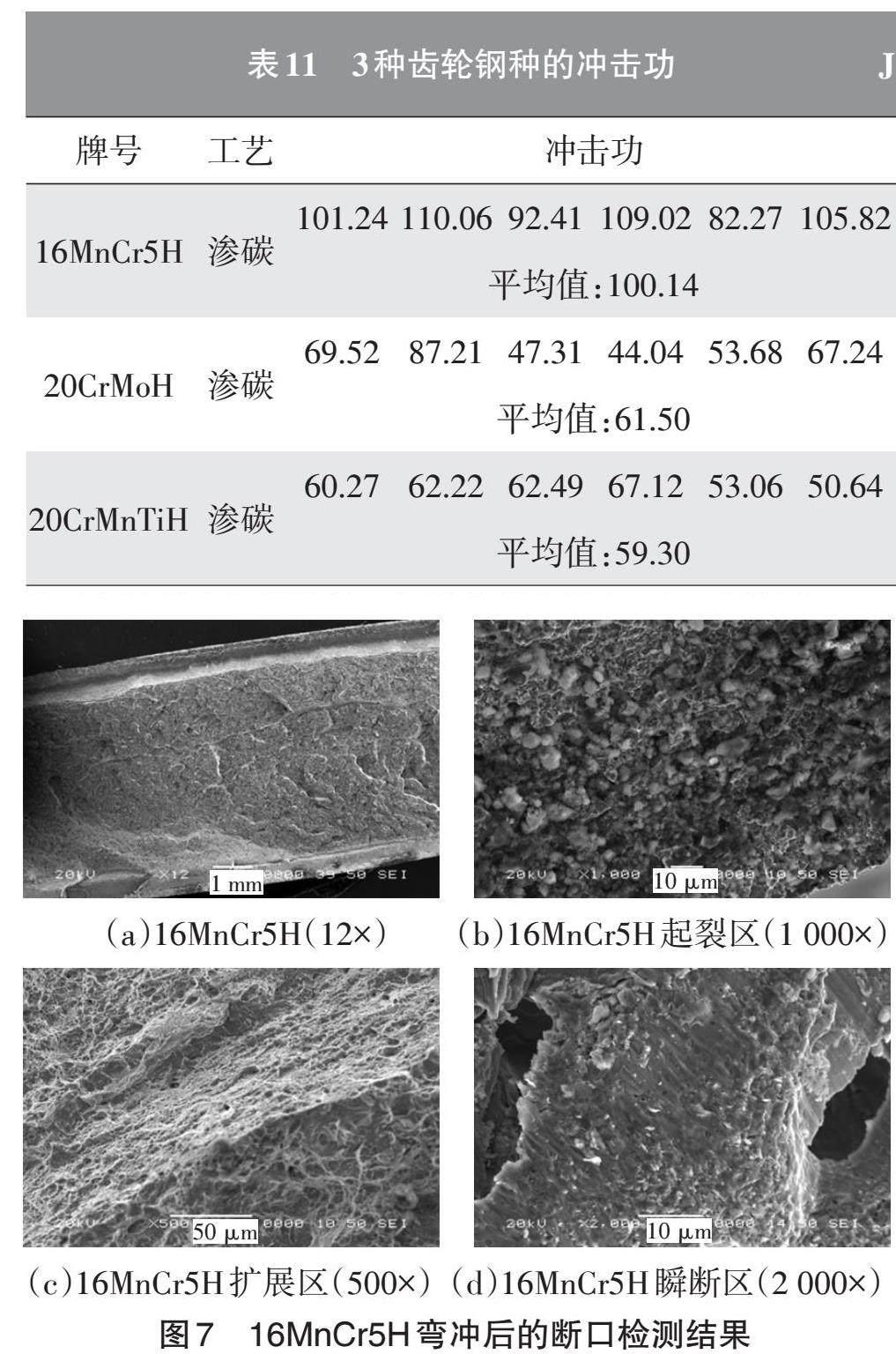

弯冲试验中同时记录冲击总功、载荷-位移曲线、载荷-时间曲线及相关的特征参数。每种钢做不少于3件试样,得到6个数据(每个试样2个数据),取其平均值作为该钢的弯冲值指标[19]。弯冲试验结果如表10、表11所示。

由表10、表11可知:16MnCr5H、20CrMoH、20CrMnTiH 3个钢种中,16MnCr5H弯冲值最大,20CrMoH次之,20CrMnTiH最低。当前,20CrMoH齿轮钢用于制造摩托车高速、大载荷齿轮,20CrMnTiH用于制造摩托车低速,小载荷齿轮,因此,以弯冲值作为评价指标,16MnCr5H钢所制造的摩托车齿轮的使用性能至少与20CrMoH所制齿轮相当。所以16MnCr5H钢代替20CrMoH钢制造摩托车齿轮是完全可能、可行和可靠的。

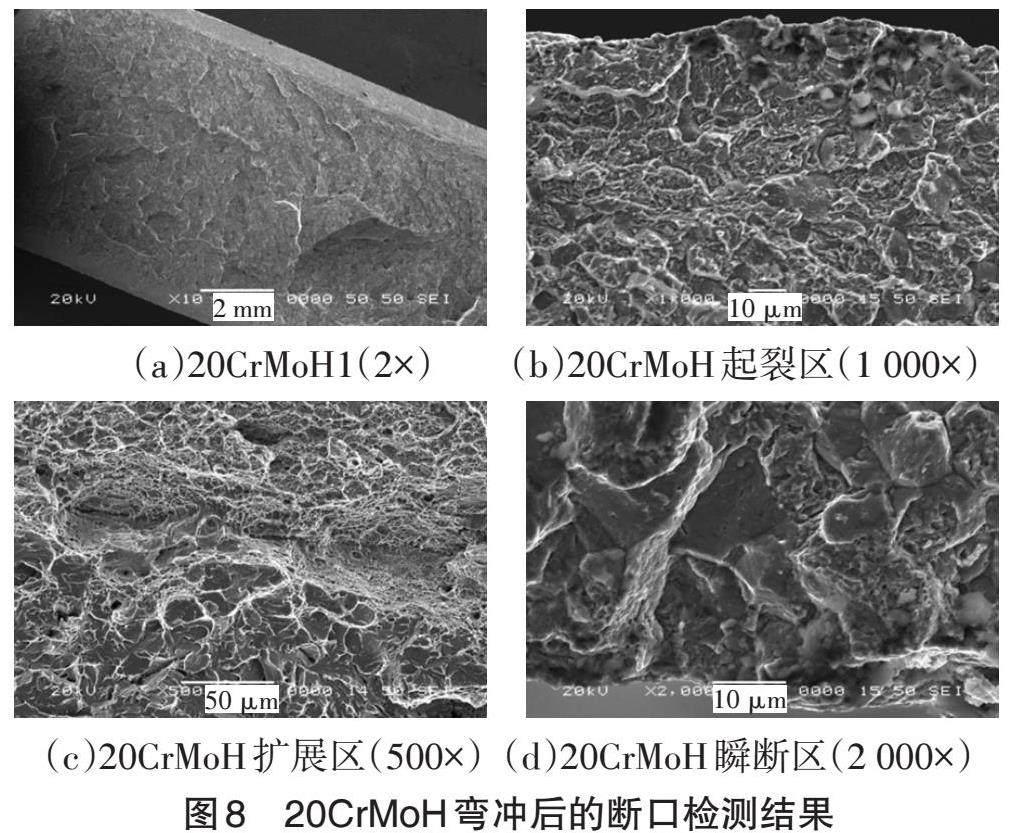

图7、图8为16MnCr5H、20CrMoH 2种齿轮钢弯冲后断口检测结果。16MnCr5H冲击断口呈圆弧形,20CrMoH则较平坦;扫描电镜(Scanning Electronic Microscopy,SEM)断口观察表明:16MnCr5H的断口起裂区、扩展区、最后断裂区中的延展性断裂的比例均优于20CrMoH,这与该钢种的弯冲力较高、宏观断口起伏大的结果是一致的。

4.7 单齿弯曲疲劳性能

按照GB/T 14230—2021《齿轮弯曲疲劳强度试验方法》要求,进行3种齿轮钢的单齿弯曲疲劳性能测评。单齿弯曲试验样品的结构设计参数为:模数M=1.75 mm;齿数Z=32;齿宽b=9 mm;螺旋角β=0;分度圆压力角αn=20°;齿顶高系数ha=1。如图9所示,16MnCr5H的单齿弯曲中值(50%存活率)疲劳极限为292.6 MPa,高于20CrMoH的285.5 MPa和20CrMnTiH的261.1 MPa。

4.8 零件性能验证

经200 h目标发动机五挡齿轮强化试验后对3种齿轮件的磨损情况进行了评价。针对磨损程度的检测,采用传统常用的几何尺寸法,定义磨损前后齿轮不同部位厚度变化的最大值h为磨损量的表征参数[20]。16MnCr5H台架试验齿轮磨损量h=0.2 μm,磨损十分轻微,个别地方有轻微麻点,台架试验初始和试验接近200 h发动机功率变化不大。20CrMoH和20CrMnTiH齿轮组台架试验后的磨损量h均大于2 mm,且磨损和疲劳剥落十分严重。综上所述,16MnCr5H齿轮件的抗磨损和抗疲劳剥落性能远优于20CrMnTiH和20CrMoH材质齿轮件,从最终产品服役可靠性层面进一步验证了其应用技术优势。此外,相比下选用16MnCr5H在性价比方面比20CrMoH更有优势,更加适应于替换原用的20CrMnTiH制造目标高负荷齿轮件,解决其失效问题。

5 结论

a. 通过Nb微合金化处理,在热处理过程中有效地起到了细晶强韧性化效应,这是16MnCr5H齿轮钢在使用状态下的综合服役性能优于20CrMoH和20CrMnTiH的重要原因。

b. Brugger弯冲试验结果表明16MnCr5H其弯冲击力高于20CrMoH和20CrMnTiH。从断口形貌看16MnCr5H冲击断口呈圆弧形,20CrMoH则较平坦。此外,16MnCr5H的断口起裂区、扩展区和断裂区中的延展性断裂比例均优于20CrMoH,因此16MnCr5H具有最优的弯冲性能。

c. 16MnCr5H的接触疲劳极限显著高于20CrMnTiH,略高于20CrMoH。台架试验结果表明16MnCr5H齿轮件的抗磨损和抗疲劳剥落性能也优于20CrMnTiH和20CrMoH材质齿轮件。

d. 基于目标齿轮件的高负荷工况特性考虑选用16MnCr5H该钢种替代原用的20CrMnTiH能有效地兼顾性能提升及性价比。

参考文献:

[1] 张晓英. 汽车轻量化之“轻”[J]. 汽车工艺师, 2020(6): 5.

[2] 王帅. 汽车轻量化现状和发展趋势分析[J]. 汽车实用技术, 2019(11): 242-245.

[3] 黄玉财. 轻型载货车底盘轻量化的研究与应用[J]. 南方农机, 2019, 50(23): 128-132.

[4] 程文明, 李亞民, 张则强. 桥式起重机与门式起重机轻量化设计的关键要素[J]. 中国工程机械学报, 2012, 10(1): 41-49.

[5] 张达. 机械传动齿轮失效问题浅析[J]. 内燃机与配件, 2020(11): 175-176.

[6] 黄森, 杨帆, 张义方. 减速机过桥齿轮剥落机理研究[J].机械设计与制造, 2013(2): 197-200.

[7] 张俊华, 王丹, 皮亚南. 闭式齿轮传动齿面疲劳点蚀和剥落的分析[J]. 江西科学, 2003, 21(1): 53-56.

[8] TEMMEL C, KARLSSON B. The Bending Fatigue Strength of Gears in Isotropic 20NiMo10 Steel in As-Machined, Single-Peened and Double-Peened Condition[J]. Haerterei- Technische Mitteilungen, 2011, 66(1): 24-29.

[9] TEMMEL C, KARLSSON B, LEICHT V. Bending Fatigue of Gear Teeth of Conventional and Isotropic Steels[J]. Haerterei-Technische Mitteilungen, 2009, 64(2): 80-88.

[10] GASPARINI, GIUSEPPE, MARIANI, et al. Bending Fatigue Tests of Helicopter Case Carburized Gears: Influence of Material, Design and Manufacturing Parameters[J]. American Gear Manufacturers Association-American Gear Manufacturers Association Fall Technical Meeting, 2008: 131-142.

[11] BIAN X X, ZHOU G, LIWEI TAN, et al. Investigation of bending fatigue strength limit of alloy steel gear teeth[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 2012, 266(3): 615-625.

[12] OLSSON E, OLANDER A, ?BERG M. Fatigue of gears in the finite life regime—Experiments and probabilistic modelling[J]. Engineering Failure Analysis, 2016, 62: 276-286.

[13] YOU L V, LI Q L, LI N S. Effect of shot peening on the fatigue resistance of laser surface melted 20CrMnTi steel gear[J]. Materials Science and Engineering, 2015, 629: 8-15.

[14] THOMAS J, MACKIN, NASH ANDERSON, et al. Fatigue Failure of A Star-Ratchet Gear[J]. Engineering Failure Analysis, 2013, 32: 334-347.

[15] BENEDETTI M, FONTANARI V, HOHN B R, et al. Influence of Shot Peening on Bending Tooth Fatigue Limit of Case Hardened Gears[J]. International Journal of Fatigue, 2002, 24(11): 1127-1136.

[16] 陳国民. 对我国齿轮渗碳淬火技术的评述[J]. 金属热处理, 2008(1): 25-33.

[17] 熊定国. 德国ZF齿轮厂热处理与钢材质量控制[J]. 汽车工艺与材料, 1996(3): 43-46.

[18] 全国齿轮标准化技术委员会. 渐开线齿轮承载能力计算方法: GB/T 3480—2021[S]. 北京: 中国标准出版社, 2021.

[19] 熊定国. 德国ZF齿轮厂热处理与钢材质量控制[J]. 汽车工艺与材料, 1996(3): 43-46.

[20] 徐小溪, 卢耀舜. 齿轮磨损的测量、计算及分析[C]// 2001年中国机械工程学会年会暨第九届全国特种加工学术年会, 2001.