超声波冲孔一体化技术研发与应用

孟健 潘凯楠 冯羽聪 王妍婕 赖先勤

摘要:为了提高汽车保险杠超声波冲孔工艺自动化程度、提高人员效率、降低生产成本,对超声波冲孔工艺进行智能化升级改造。通过对超声波冲孔凹模结构创新设计,引入视觉检测系统、一元化追溯系统,取消了传统底涂剂人工涂布及品质检查工作,实现了品质及生产信息录入与追溯功能,完成了保险杠超声波冲孔及涂布工艺一体化作业,为智能制造与数字化转型打下坚实基础。

关键词:超声波冲孔 自动涂布 视觉检测 追溯系统 智能制造

中图分类号:TU753.3 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220091

Abstract: In order to improve the automation of the ultrasonic punching process of automobile bumpers, improve personnel efficiency and reduce production costs, the ultrasonic punching process has been upgraded intelligently. Through the innovative design of the ultrasonic punching concave die structure, a visual inspection system and a unified traceability system have been introduced, and the manual coating and quality inspection of traditional primers have been canceled, and the functions of input and traceability of quality and production information have been completed. The integrated operation of bumper ultrasonic punching and coating process has been realized, laying a solid foundation for intelligent manufacturing and digital transformation.

Key words: Ultrasonic punching, Automatic coating, Visual inspection, Traceability system, Intelligent manufacturing

作者简介:孟健(1992—),男,硕士学位,研究方向为高分子材料加工及其自动化。

参考文献引用格式:

孟健,潘凱楠,冯羽聪,等. 超声波冲孔一体化技术研发与应用[J]. 汽车工艺与材料, 2023(5): 68-72.

MENG J, PAN K N, FENG Y C, et al. Research and Application on Ultrasonic Punching Integrated Technology[J]. Automobile Technology & Material, 2023(5): 68-72.

1 前言

随着汽车工业的高速发展,更多客户追求魅力外观的同时,对汽车安全性能也提出了更高要求。汽车保险杠具有装饰车辆、安全保护以及改善车辆空气动力学特性的作用。外观上,汽车保险杠具有外观装饰性,成为装饰轿车外型的重要部件。安全上,汽车发生低速碰撞事故时保险杠能起到缓冲作用,对行人可以起到一定的保护作用[1-3]。

汽车保险杠作为重要的安全装置,其上安装雷达等安全装置,汽车雷达可以提高车辆及行人的安全性。保险杠安装雷达前,需对保险杠进行冲孔和粘贴雷达支架[4-6]。目前多数保险杠均是采用高分子塑料,通过注射成型工艺得到,借助超声波冲孔工艺对保险杠进行高精准冲孔[7-9]。为了让雷达支架能够粘贴得更加牢固,需要在粘贴雷达支架部位涂一层底涂剂,底涂剂可以进一步增强雷达支架上面强力双面胶的粘性,而底涂剂的涂布均是通过人工进行涂布,自动化程度较低。此外,由于底涂剂属于危险化学品,含有挥发性有机物(Volatile Organic Compounds,VOCs),由于人工进行涂布,长期接触底涂剂存在职业健康安全隐患。

通过自主创新,研发出超声波冲孔涂布一体式装置,该设备可实现自动化冲孔及底涂剂涂布,并借助视觉检测系统对保险杠底涂剂的涂刷品质进行实时检测,确保底涂剂的涂刷品质,从而保证雷达支架与保险杠间的粘合力,建立全工艺流程信息一元化追溯系统,实现品质及生产信息录入与追溯功能,对其进行及时的运行维护,能有效确保生产过程中的管理为智能制造与数字化转型打下基础。

2 现状

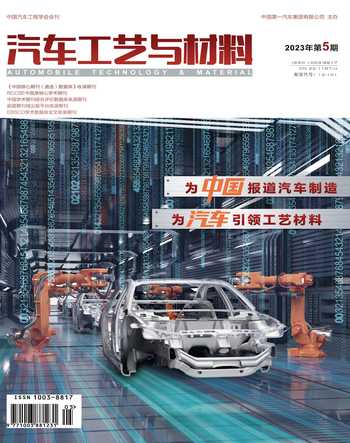

为了让雷达支架粘贴牢固,需要通过人工在保险杠上面涂一层底涂剂,底涂剂可以进一步增强雷达支架双面胶粘性。底涂剂是属于危险化学品,员工长期接触,存在一定的职业健康安全隐患。如图1所示为超声波冲孔粘支架的工艺流程,由员工从台车上取下保险杠,将保险杠置于工作台上,用指定的3M底涂剂涂刷在保险杠需要粘雷达支架的表面,再由员工将保险杠置于自动化冲孔机夹具上进行冲孔及粘贴支架。

该工艺流程存在以下5个方面不足。

a.职业健康影响。底涂剂属于危险化学品,具有挥发性强、气味刺激的特点,人工进行涂布会与VOCs近距离接触,影响员工健康。

b.自动化程度低。底涂剂的涂布是通过员工手工进行涂布,没有辅助设备代替人工进行涂布,自动化程度不高。

c.生产效率低。员工需要先从台车上取件,将保险杠置于工作台上,再使用刷子进行底涂剂的涂布,最后再将保险杠放置于冲孔夹具上进行冲孔,人工操作步骤繁琐,影响生产节拍。

d.潜在不良流出风险。由于底涂剂的涂布以及底涂剂的涂布品质均是通过人工来进行确认,存在漏涂、少涂不良风险,导致不良品流向下工序或市场的隐患。

e.人力成本高。该工序需要配备相应人员在保险杠零件冲孔前,需要通过人工在保险杠雷达安装支架对应位置涂布一层底涂剂,既耗时又增加人力成本。

3 自动化思路

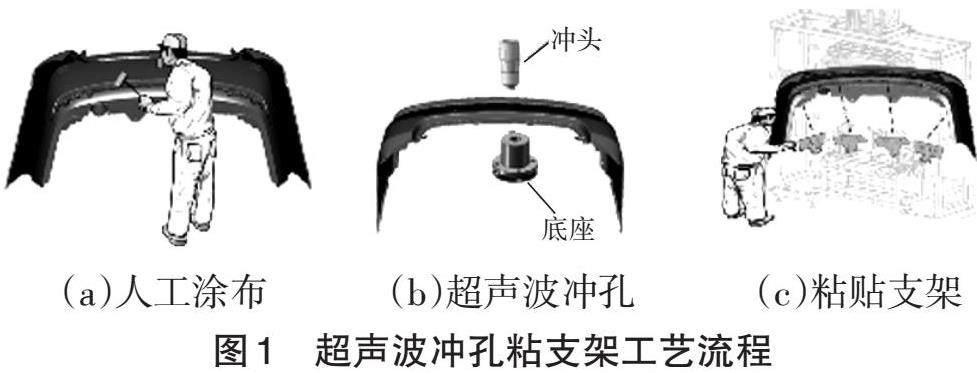

汽车企业推进数字化转型是实现智能制造的基础和必要条件。数字化和自动化是企业实现智能制造的两大支柱,实现智能制造,柔性化生产是关键的一环,需要依赖数字化系统支撑[10-11]。研究思路如圖2所示,本课题需要通过对超声波冲孔凹模底座进行改造,研发出一种底涂剂智能涂布板块的冲孔凹模底座,可实现保险杠超声波冲孔涂布粘支架自动一体化作业。并借助视觉检测系统对保险杠底涂剂的涂刷品质进行实时检测,确保底涂剂的涂刷品质,从而保证雷达支架与保险杠间的粘合力。最后,建立全工艺流程信息一元化追溯系统,实现产品品质及生产信息的录入与追溯功能。

4 自动化设计方案

4.1 底涂剂自动涂布凹模装置

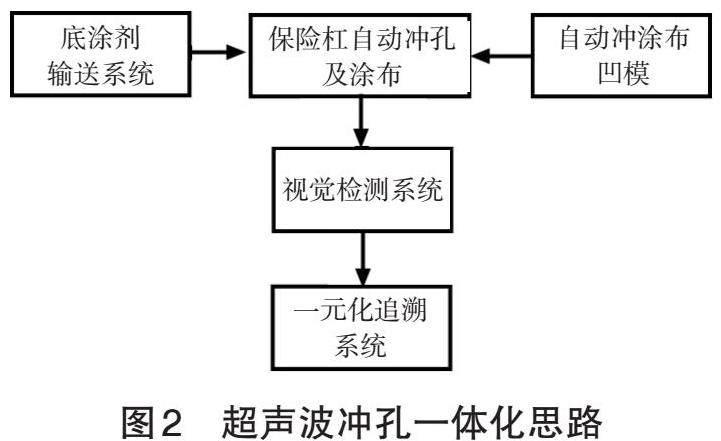

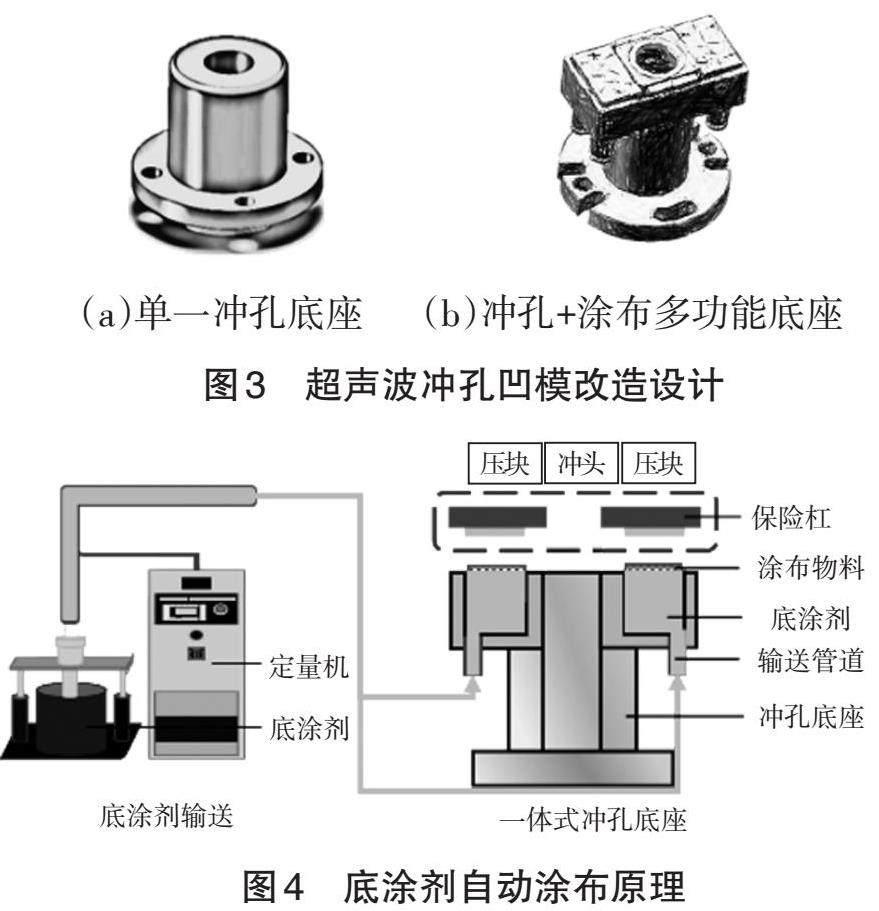

通过对保险杠超声波冲孔设备进行改造,设计了一款带涂布板块的冲孔底座,可以实现保险杠底涂剂涂布、冲孔、粘贴支架自动一体化作业。如图3所示,此冲孔底座不仅拥有冲孔的基本功能,还同时具备底涂剂自动涂布的功能。其工作原理如图4所示。通过在底座上设置涂布组件,涂布组件上设有用于与底座配合完成冲孔的落料孔,落料孔两侧设有容纳底涂剂的容置腔,容置腔的顶部设有若干溢胶孔。由此,在冲孔过程中,产品在超声波作用下,受力向下运动,产品与溢胶孔接触,容置腔内的底涂剂从自溢胶孔排出与产品底面接触,从而在冲孔同时完成产品底部底涂剂的自动涂布。

详细构造式如图5所示,一体化冲孔底座包括底板、落料孔,且位于底板的两侧均开设有开口朝上的腔室第一容纳腔和第二容纳腔顶部均设有涂布板块,溢胶孔开设于涂布板块上,可以拆卸安装在底座上,由此便于对日常维护拆装。各涂布板块的外表面均包裹有吸附布,吸附布能够吸取底涂剂,吸附布为超纤维物料布,吸附布用于吸收腔室内的底涂剂,便于底涂剂在冲孔时能够充分涂覆在加工零件底面,便于将底涂剂均匀涂覆在加工零件底面。

一体化冲孔底座装置还包括用于承装底涂剂的容器、泵送组件、连接管路及快换接头,快换接头设置在两个容纳腔内,快换接头的一端与两个容纳腔相连通,快换接头的另一端通过连接管路与容器相连通,泵送组件设置在连接管路上,由此能够让底涂剂通过快换接头输送到腔室内,补充凹模组件内的胶液消耗。

泵送组件包括蠕动泵,快换接头用聚四氟乙烯管道连接到机台外的步进电机蠕动泵输出口,蠕动泵另一端输入口通过聚四氟乙烯管道连接容器,在蠕动泵上启动手动模式将底涂剂输送到凹模组件内,使吸附布表面湿润,具备涂布功能。蠕动泵系统是通过挤压管道产生负压,完全封闭不接触底涂剂就可沿管道安全精准微量输送,具有微流速(超低流量为0.1 mL/min)精准控制、防静电、安全可靠的特点。泵送组件包括蠕动泵如图6所示,利用聚四氟乙烯管道连接到机台外的蠕动泵输出口,将底涂剂输送到底座的涂布板块。启动蠕动泵将底涂剂泵入凹模中,通过设置泵流量和启停时间可以较为精确地控制底涂剂的吐出量。泵启停是通过PLC控制系统进行控制,泵运行时间可以通过触摸屏输入界面进行修改,从而实现全自动冲孔涂布一体化作业流程。

4.2 底涂剂涂刷品质视觉检测

为了保证底涂剂的涂刷品质,设计一套视觉检测系统,通过设定像素阈值对涂布范围的底涂剂涂布品质进行自动检测判断。本系统采用基恩士CV-X400系列的视觉检测控制器,PLC与视觉控制器之间的通讯方式采用的是PLC链接,检测算法采用的是基恩士有/无辨别算法,将底涂剂拍摄照片进行二值化处理。如图7所示,保险杠未被底涂剂涂布区域被处理成白色,底涂剂则被处理成了黑色,通过计算黑色区域面积作为评价底涂剂涂布品质指标。

将视觉检测CCD相机安装在冲钳外侧,机器人对零件产品冲孔、涂布,作业后机器人进行拍照、检测工作,整个检测流程用时0.3 s。通过试验及机器学习,设定底涂剂像素阈值来判断底涂剂的涂布品质是否满足要求。当检测结果低于下限值时,设备就会报警,并停止作业,最大限度确保产品底涂剂的涂布品质,避免不良品流出。

底涂剂涂布量的检测数据和检测图片会通过以太网实时传输到数据硬盘,通过计算机对数据信息进行检测,图片与零件条码信息进行链接,储存到数据库中,借助程序对数据进行解析,获取当前工件加工数据信息,实现自动抽检及品质信息趋势分析及管理。

4.3 追溯系统

为了确保产品高品质,导入一元化产品生产追溯系统。如图8所示,基于条形码技术,将产品生产过程中大量离散的人、机、料、法、环信息进行系统性收集与关联,达到生产过程透明化,产品信息可追溯化的效果。

追溯系统由6大模块组成,包括数据库、报表、通信、Web浏览、品质记录和数据分析模块。如图11所示,服务器端工程启动运行后,一般情况下需要长期不断电运行(除非生产线停止生产),服务器采用冗余服务器,服务器上安装有数据库,完成实时数据存储业务,并提供查询统计功能。系统服务器采用冗余服务器,服务器客户端采用C/S结构, 报表采用B/S形式发布,信号传输网络主要用于底层设备(如按钮、指示灯、扫码枪等)信号采集与控制,包括I/O信号网络、串行通讯网络。

超声波冲孔工艺是实现全自动化、高品质产品的重要技术,通过追溯系统可检测到产品在生产过程中各项参数信息,并能建立生产信息趋势分析及管理,提高了生产效益和产品质量管理。

5 结束语

本项目通过自主创新研发,研发出可取代人工涂布的冲孔涂布一体式装置,一键操作即可完成保险杠冲孔、底涂剂涂布、雷达支架粘合、产品品质判断、生产信息追溯工作流程。该项目可消除VOCs接触岗位,削减作业人员3人,生产节拍可提升35%,整体收益达到824.7万元,解决行业内以往存在的需要人工涂布、作业人员接触有毒有害气体、人工品质检查难题,率先进入智能、高效自动化时代。

参考文献:

[1] 陈光, 路深, 赵紫剑,等. CFRP十二直角薄壁梁保险杠的轻量化设计[J]. 汽车工程, 2019, 41(2): 7.

[2] 李继川, 程秀生. 汽车前部保险杠的耐撞性及结构优化方法[J]. 汽车工程, 2008, 30(11): 3.

[3] 李书鹏, 李树辉. 薄壁化技術在汽车保险杠上的应用研究[J]. 汽车工艺与材料, 2016 (10): 27-29.

[4] 付晓海. 雷达技术在汽车防撞安全系统的应用[J]. 中国科技纵横, 2015(10): 3.

[5] 党亚兵, 陈盈, 张冉冉. 超声波焊接机在汽车保险杠打孔机中的研究与应用[J]. 中文科技期刊数据库(文摘版)工程技术: 00256-00256.

[6] 崔庆林. 合成树脂汽车保险杠自动打孔机的设计及关键部件的研究[D]. 武汉:湖北工业大学, 2014.

[7] 黄梦洋, HUANG Meng-yang. 汽车保险杠冲孔机床控制系统设计[J]. 湖北工业大学学报, 2013, 28(2): 69-71.

[8] CARDONI M C. A finite element model for ultrasonic cutting[J]. Ultrasonics, 2006.

[9] KHMELEV V N, SLIVIN A N, ABRAMOV A D, et al. The Ultrasonic Device and the Positioning System of the Welding Tool for Welding of Automobile Bumpers[C]// 2018 19th International Conference of Young Specialists on Micro/Nanotechnologies and Electron Devices (EDM), 2018.

[10] 赵子骏, 张丹. 发展智能制造推动军工企业数字化转型[J]. 网信军民融合, 2019(11): 49-51.

[11 ]李琳, 张书桥. 柔性化生产已成为发展趋势——柔性自动化系统及生产线正在向智能制造系统发展[J]. 现代制造, 2018(21): 2.