基于PDPS软件的汽车侧围内板焊装线仿真研究

宁艳亭 张姗姗 葛卫京

摘要:对汽车侧围内板焊装线仿真研究,应用PDPS软件对汽车侧围内板焊装线建模,模拟工件上料、夹具开合、机器人焊装、工件下料焊装线生产过程,仿真研究结果如下:通过调整焊枪路径或焊枪姿态实现焊点可达性以及避免发生碰撞干涉,根据6自由度机械手关节值旋转角度变化情况调整焊接机器人焊接过程,通过对工位操作生产节拍仿真研究控制生产线生产时间。

关键词:焊装线 PDPS软件 焊接仿真 生产节拍

中图分类号:U468.2 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220408

Abstract: The welding line of automotive side wall inner panel was simulated, the PDPS software was used to model the welding line of the automotive side wall inner panel and simulate the production processes, i.e. workpiece loading, fixture open & close, robot welding, workpiece blanking. The simulation research results are as follows, by adjusting the welding gun path or the welding gun attitude, the solder joint accessibility is achieved and collision interference is avoided, adjust the welding process of the welding robot according to the change of the joint value and rotation angle of the 6-DOF manipulator, and control the production time of the production line through the simulation of the production beat of the station operation.

Key words: Welding line, PDPS software, Welding simulation, Production beat

作者简介:宁艳亭(1990—),女,助教,硕士学位,研究方向为机械结构设计。

基金项目:商丘工学院普惠仿真(CAE)技术人才培养探索与实践项目(20230104102)。

参考文献引用格式:

宁艳亭, 张姗姗, 葛卫京. 基于PDPS软件的汽车侧围内板焊装线仿真研究[J]. 汽车工艺与材料, 2023(5): 19-24.

NING Y T, ZHANG S S, GE W J. Simulation Research on Welding Line of Automobile Side Wall Inner Panel Based on PDPS Software[J]. Automobile Technology & Material, 2023(5): 19-24.

1 前言

高质量发展是全面建设社会主义现代化国家的首要任务。要实现高质量发展,必须完整、准确、全面贯彻新发展理念,推进新型工业化,加快制造强国、质量强国、数字中国建设。经过改革开放四十多年的发展,我国已成为世界第二大经济体,制造业大国。但我国国力还不强,实现由制造业大国向制造业强国的转变,是我国经济发展面临的重大课题[1]。

汽车产业在制造业中占有举足轻重的地位。汽车产业链比较长,关联度比较高,涉及面比较广,汽车制造业增加值占到整个工业增加值的比重高。坚持以供给侧结构性改革为主线,加强统筹协调,推动汽车产业高质量发展,是提升我国制造业整体实力的关键。近十年,我国汽车领域长足发展,除了车型和品牌以外,在更多新技术领域方面,中国汽车工业也取得了诸多突破。尤其是新能源领域,发展十分迅猛,已逐步成长为汽车领域的创新高地。

隨着科技的发展,新技术的不断应用,汽车生产线从流水线到现在全自动生产线,见证了工业发展从1.0到4.0的变化。汽车焊装线从手动焊装线到柔性焊装线,生产效率有了巨大提升[2],为全面智能制造奠定了基础。柔性焊装线主要通过自动切换夹具机构和电气控制程序实现多种车身拼装焊接模式[3],是目前国内外车身生产线主要方式。相比而言,中国焊装生产线的起步较晚,但很多自主品牌通过技术创新,推动了中国焊装生产线的革命性进步[4]。但中国汽车焊装生产线自动化、智能化程度与国外一流汽车公司还有一定差距。本文利用仿真软件PDPS,对汽车侧围内板焊装线仿真研究,以期为焊装生产线自动化、智能化发展提供重要参考。

2 焊装生产线仿真工作站建模

2.1 PDPS软件仿真流程

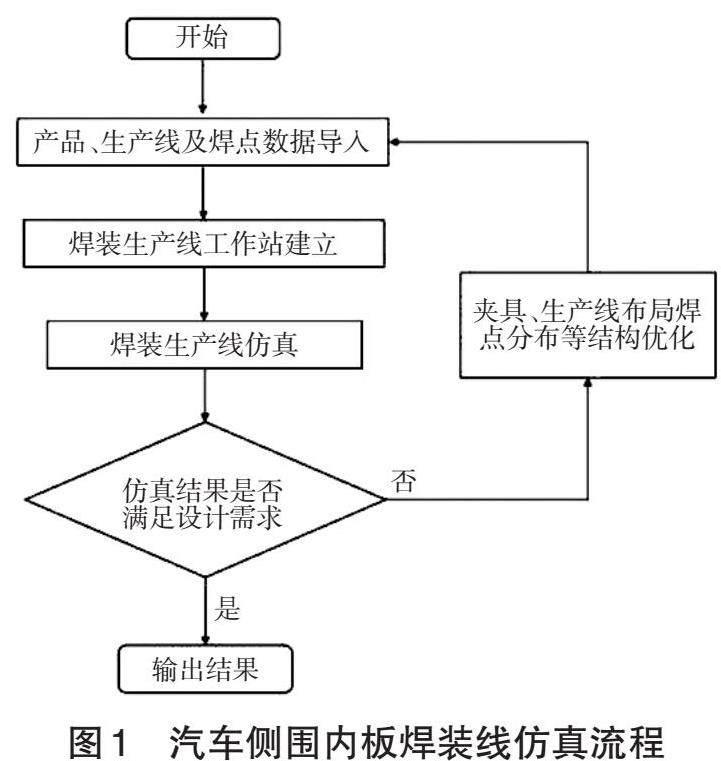

机器人生产线的虚拟仿真运行一般分为基于时序驱动和基于事件驱动的模式,基于时序驱动的仿真模式为人为设定时间长度决定设备进入仿真的时机,基于事件驱动的仿真模式为按照信号交互的逻辑关系决定设备进入仿真的时机。相比而言,基于时序驱动的仿真驱动模式操作更为简单,易于实物相连接。在PDPS软件中,一般采用基于时序驱动的仿真运行模式进行机器人生产线工艺规划,对于有信号逻辑关系要求的仿真项目也会按照基于事件驱动的仿真运行模式进行仿真。PDPS是Process Designer & Process Simulate的简称,是西门子公司Tecnomatix下的产品[5],PD的主要功能是数据管理与工艺规划,PS的主要功能是实现仿真验证与离线编程[6],该软件目前广泛应用于汽车的焊装工艺规划以及设计领域。本文通过利用PDPS软件模拟机器人在真实环境中的工作状态,解决产品设计、制造过程可能出现的问题,汽车侧围内板焊装线仿真流程如图1所示。

2.2 焊装生产线仿真工作站建立

2.2.1 工作站数据导入

焊装生产线仿真工作站建立前,先梳理工件、抓手、滑台、机器人、焊接夹具、围栏等资源的三维模型。

第1步,存放仿真过程中所要用到的文件,需要建立该项目的Project和Library文件夹。

第2步,PDPS软件支持的数据文件格式是jt,应用cojt_generate.bat插件对文件格式处理。

第3步,数据导入前,正确定义数据类型。

2.2.2 焊点数据导入

在进行焊装夹具设计时,按照6点定位原则进行工件定位,保证工件的最小变形。根据6点定位原则拟定焊点坐标并制作焊点文件,然后将焊点文件导入PD软件。

2.2.3 焊枪状态定义

焊枪是焊接工作的主体,焊枪的行程运动是焊接中基本的运动模型[7],焊枪行程和焊枪开合状态关系焊枪运动情况。定义焊枪的4种状态为初始状态、半开状态、打开状态和闭合状态。

2.2.4 焊枪姿态确定

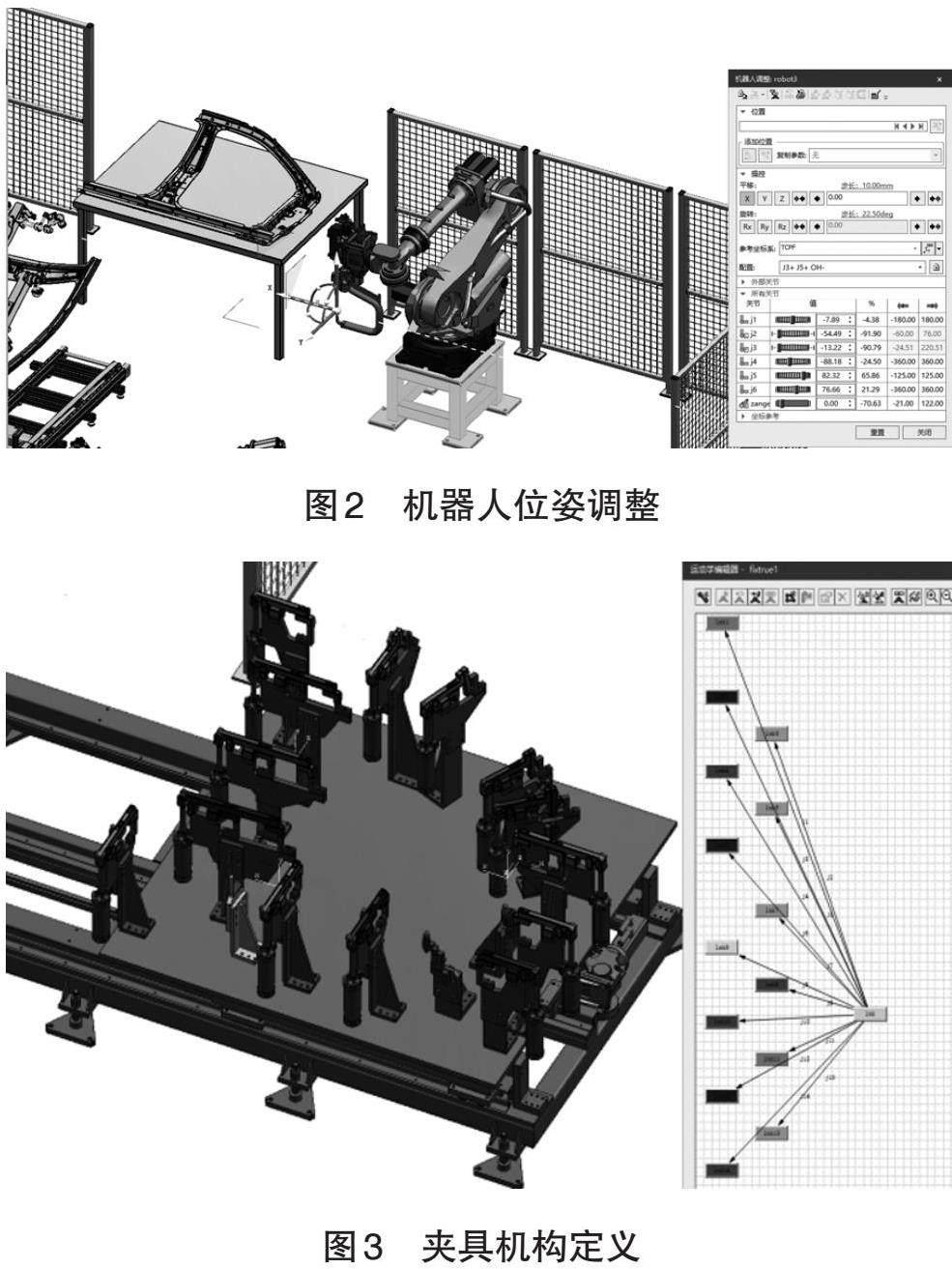

由于焊枪姿态对焊缝质量有一定的影响,在满足焊枪可达性的前提下,对工件、夹具的位置进行调整,确保焊枪姿态符合要求。对工件进行焊接过程中,分析焊点空间可达性,实时调整焊枪姿态,同时还要保证焊枪与工件之间、焊枪与夹具之间不发生碰撞干涉。机器人6个关节角度决定了焊接机器人机械臂末端的位置和姿态,对焊接机器人6个关节角度分别进行调节,确保焊枪姿态,焊接机器人姿态调整如图2所示。

2.2.5 夹具机构定义

夹具是对工件进行定位、紧固,保证工件相对位置关系的附加装置。在仿真开始前,需要对夹具模型进行机构定义。利用“Kinematics Editor”命令,设置运动副、设置旋转运动的旋转轴及摆角范围、对夹具动作和状态定义,如图3所示。

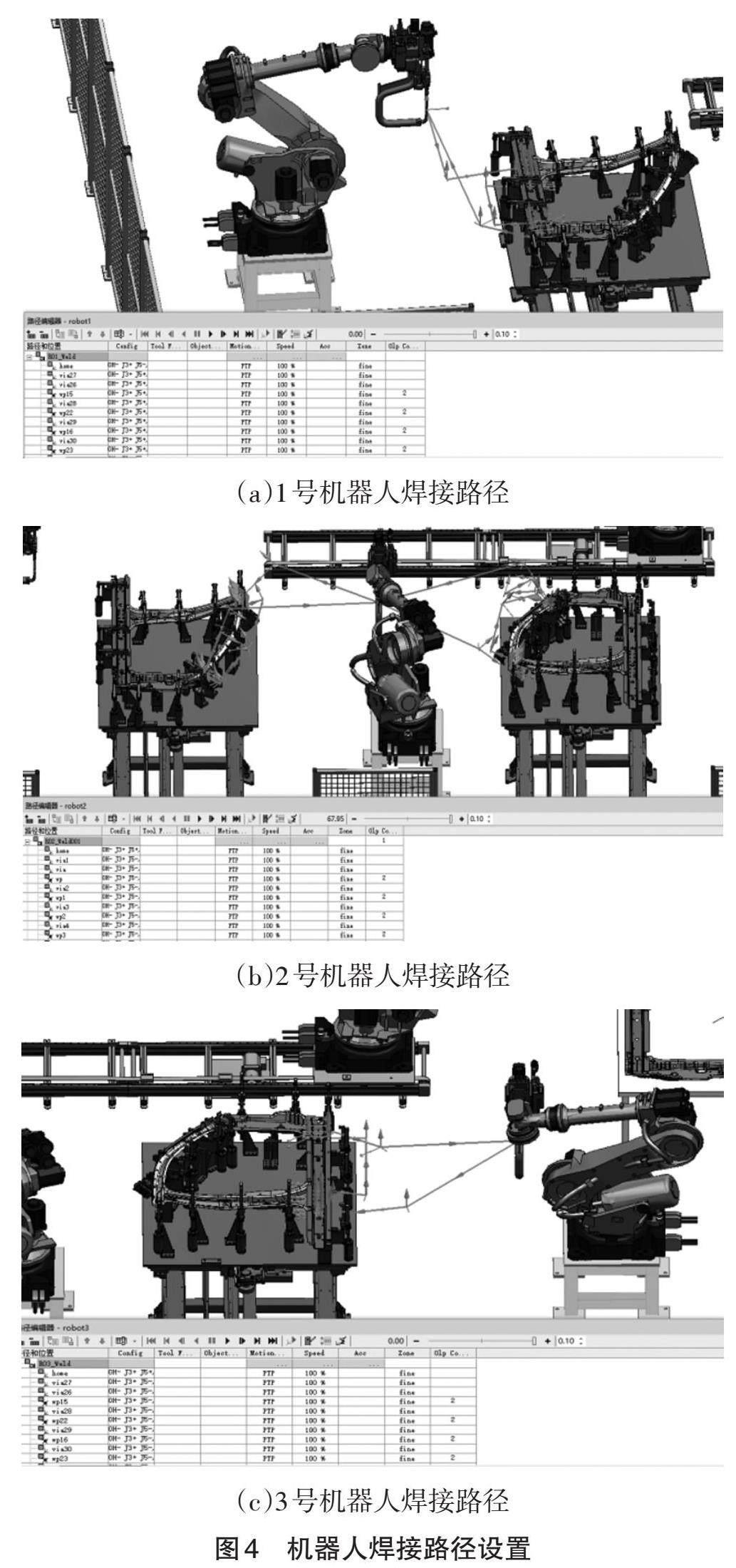

2.2.6 机器人焊接路径设置

机器人在焊接过程中,正常情况下,其工作路径为从起点到指定位置的一条直线,而在实际生产中,生产线路上会有夹具、工件的阻挡,其工作路径往往不是一条直线。这种情况下,本文仿真研究需要设置焊接机器人工作路径,防止在焊接前发生与夹具和工件的碰撞。利用Add Current Location命令,在路径编辑器中,调整焊接路径的中间点,设置焊点排序,焊枪会按照设置点的前后顺序执行焊接操作,从而避开碰撞干涉区域。实际生产中,多机器人协同工作在汽车车身焊装生产线广泛应用,不能主观将多机器人情形看成单台机器人的组合,要以焊点合理分配、焊接路径最短为目标有效解决汽车车身焊接生产线中的路径优化问题[8]。设置机器人焊接路径如图4所示。

图4a中箭线为1号机器人焊接路径,可以看出,1号机器人焊接路径在工件之前进行了路径调整,其中一段路径与工件平行,保证了焊接机器人与工件、夹具的相对位置,相较于起始点直接到焊接点的情况,本文焊接路径更有利于保证不发生焊接机器人与工件、夹具之间的碰撞干涉以及实现工厂流水化生产。图4b所示箭线为2号机器人焊接路徑,从图中可以看出2号焊接机器人工作路径要满足2个工件焊接的需求,既要保证不发生焊接机器人与工件、夹具之间的碰撞干涉,又要实现机器人焊接路径的最优设置,因工件对称布置,宜采用图示X型焊接路径。图4c所示箭线为3号机器人焊接路径,从图中可以看出焊接机器人与工件的相对位置与图4a相同,因此3号机器人焊接路径与1号类同。

2.2.7 仿真工作站布局

整合数据,按照各工位布局制作三维布局图。考虑机器人的可达范围,设置传送带、抽检台、工件放置架、机器人、滑台、夹具、围栏在合理位置,预留一定空间,保证机器人的正常工作空间,侧围内板焊装线布局如图5所示。

3 焊装生产线仿真研究内容

在焊装生产线建模完成后,开始对整个焊接过程进行虚拟仿真。随着工业机器人的快速发展,其在汽车制造、机械加工、焊接、上下料作业中的应用越来越多[9]。工业机器人的灵活运用是汽车生产技术创新的一个重要方向,本文研究的侧围内板的自动焊接线,有人工上件、机器人焊接、机器人下料过程,主要仿真内容如下:

a.研究焊装机器人工作过程中,焊点可达性以及是否发生碰撞干涉,机器人及焊枪的运动路线及姿态调整。

b.研究下料过程中机器人关节值(Joint Value)随时间旋转角度变化情况。

c.研究焊装线的生产节拍。

4 侧围内板焊装生产线仿真结果分析

4.1 焊接过程碰撞干涉情况

实际焊接过程中,往往受制于空间限制,焊枪与夹具之间可能会发生碰撞。在本文焊接仿真过程中,运用Collision检查,检查结果如图6所示。焊枪与夹具之间发生碰撞,焊枪与夹具干涉部分会通过干涉状态给出提示,如图6a所示。发生碰撞干涉后,通过2种途径调整,一是调整焊枪路径;二是调整焊枪姿态,来避免碰撞干涉,调整后情况如图6b所示。

4.2 焊接过程机器人关节值旋转角度变化情况

工件焊接过程中,采用6自由度机械手焊接机器人,其多关节机械手动作灵活、运动惯量小且通用性强。6自由度焊接机器人是典型的多轴插补控制系统,其关节值反应了机器人关节的旋转角度变化情况,本文3台机器人的关节值在焊接过程中随时间变化的情况,如图7所示,分别为3个机器人不同情况。

从图7可以看出,1号机器人6个关节值旋转角度随时间运动的情况各不相同,其中2号关节、3号关节、5号关节在开始启动和结束的时候变化比较大,4号关节中间过程的运动幅度比较大,1号关节、6号关节在焊接过程中的旋转角度基本不变;2号机器人的6个关节值旋转角度随时间运动的情况差异较大,其中5号关节、6号关节在开始启动和结束的时候变化比较大,1号关节、2号关节、3号关节、4号关节中间过程的运动幅度比较大;3号机器人的6个关节值旋转角度随时间运动的变化过程比较平稳。

4.3 生产节拍验证

通过仿真研究拟定焊装线的生产节拍,可以优化生产节拍,提升生产效率,对实际生产有重要指导意义。焊装线生产节拍指在焊装线正常运行情况下,焊接工位的节拍小于或等于理论焊装线的生产节拍[10]。研究车型侧围内板工厂化生产,拟定月生产能力为10 000辆,月正常工作时间为22天,实行两班制,每个台班正常工作时间为8 h,考虑辅助时间因素,假定生产效率为85%,计算得到理论生产节拍为107.7 s。仿真研究拟定焊装线的生产节拍,得到各工序运行数据,如图8所示。

拟定夹具台1先开始,第一步人工上件用时26 s,上件完成后紧接着夹具夹紧时间2 s,滑台1移入焊接区用时3 s,上件工序完成,共用时31 s;进入焊接环节后,采用机器人焊接,考虑同步施工,根据分配焊点不同,焊接分2个环节分别用时77 s和49 s,焊接环节共用时77 s;焊接环节完成后,进入机器人下料环节,分为夹具打开、抓手取件、机器人下料、滑台返回4个环节,分别用时2 s、2 s、3 s、2 s,下料环节共计用时7 s,工作台1的3个环节共用时115 s。考虑工作台1与工作台2共用一组人工,工作台2生产步骤、生产时间与工作台1相同,那么生产2件工件的时间为141 s,则计算生产节拍为70.5 s,这个时间小于107.7 s,模拟生产节拍小于理论计算生产节拍,本文仿真焊装线的生产节拍满足要求,研究符合预期。

5 结论

本文利用PDPS软件平台对侧围内板焊装线进行研究,研究结果表明:焊装机器人工作过程中,焊装机器人可能与夹具发生碰撞,仿真研究中可通过调整焊枪路径或焊枪姿态来避免,实际生产中应预留相应空间;下料过程中,需要焊接保证6自由度机械手机器人关节值(Joint Value)角度变化。对侧围内板焊装线生产节拍仿真研究发现,通过对上料、焊接、下料环节的合理控制,可控制生产节拍,提升生产效率,为实际工厂化生产提供参考。

参考文献:

[1] 周济. 智能制造——“中国制造2025”的主攻方向[J].中国机械工程, 2015, 26(17): 2273-2284.

[2] 胡俊立. “中国制造2025”背景下高端制造业人才需求研究——以工业机器人专业为例[J]. 科技传播, 2019, 11(17): 139-140.

[3] 王玮. 白车身机器人焊装自动线关键装备技术的研究[D]. 合肥:合肥工业大学, 2010.

[4] 戴建新, 潘兴旺, 陶运良. 多品牌车身侧围结构工艺性对比分析[J].机械设计, 2021, 38(S1): 7-12.

[5] 白恩宇, 邹阳方, 谢启明. 虚拟仿真在汽车工厂设备自动化建设中的应用[C]//. 2021中国汽车工程学会年会论文集(5), 2021: 776-779.

[6] 潘婷婷. 基于虚拟样机的白车身焊接夹具的设计與优化[D]. 长春:长春理工大学,2018.

[7] 田媛. 机器人管板自动焊接系统关键技术研究[D]. 无锡: 江南大学, 2016.

[8] 曹家勇, 吴沛华, 吕文壮, 等. 汽车车身多机器人焊接路径规划和Tecnomatix虚拟仿真[J]. 机械设计与研究, 2021, 37(5): 21-26+40.

[9] 王田苗, 陶永. 我国工业机器人技术现状与产业化发展战略[J]. 机械工程学报, 2014, 50(9): 1-13.

[10] 张晓龙, 马立新, 杨磊, 等. 自动化焊装线的节拍设计与优化[J]. 汽车工艺与材料, 2021(2): 7-10.