汽车顶棚总成VOC性能的改善研究

曹中华 李海彦 罗吉

摘要:为解决车内易挥发有机物(VOC)污染问题,以汽车顶棚总成为例,通过对其产品及原材料VOC检测、生产工艺和储存环境影响与分析,提出相应的改进措施和方法,从而开展基于材料、零部件及成形工艺的汽车顶棚总成低VOC绿色设计与开发,为主机厂和配套商提供汽车顶棚总成VOC溯源分析和低VOC材料工艺解决方案。

关键词:VOC 汽车顶棚总成 原材料 生产工艺

中图分类号:U463.8 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220384

Abstract: This paper proposed improvement measures and methods to eliminate Volatile Organic Compounds (VOC) pollution inside vehicle through testing VOC in the product and raw material, impact analysis of manufacturing technologies and storage environment. The purpose of this study was to help enterprises carry out low VOC green design and development of automobile roof based on materials, parts and forming process, and provide traceability analysis of automobile roof for automotive OEMs and parts suppliers and solutions to low VOC material process.

Key words: VOC, Automobile roof assembly, Raw material, Manufacturing process

作者简介:曹中华(1985—),男,工程师,学士学位,研究方向为汽车内饰NVH和VOC的改善研究。

参考文献引用格式:

曹中华, 李海彦, 罗吉. 汽车顶棚总成VOC性能的改善研究[J]. 汽车工艺与材料, 2023(5): 43-49.

CAO Z H, LI H Y, LUO J. Research on VOC Performance Improvement of Automobile Roof[J]. Automobile Technology & Material, 2023(5): 43-49.

1 前言

随着我国汽车工业的迅速发展,汽车保有量持续增长,汽车已成为现代生活中不可或缺的一部分。汽车作为现代社会中不可缺少的生活空间,提高汽车产品的健康环保性能,满足消费者对高质量产品的需求,正成为我国汽车行业新的发展趋势。2021年在国家市场监督管理总局缺陷产品召回中心采信的第三方平台上的3 100多宗车主投诉数据市场调研结果显示,截止2021年12月底,我国车内异味累计投诉量高达29 213宗,投诉车主普遍认为车内气味对驾乘人员健康、心情以及驾驶感受的影响较大,分别占比65.3%、45.4%和44.2%,超半数投诉车主声称出现了“头晕、头痛”、“咳嗽、咽喉不適”以及“恶心、呕吐”症状[1]。

汽车顶棚总成作为整车内饰的重要组成部分,也是整车内饰面积最大的零部件之一,因此汽车顶棚总成对整车VOC的影响不容忽视。解决汽车顶棚总成VOC性能问题必须在生产制造源头对车内空气污染物进行控制。本文通过对汽车顶棚总成及其原材料VOC含量的检测、生产工艺和储存环境的影响分析,提出相应的改进措施和方法。

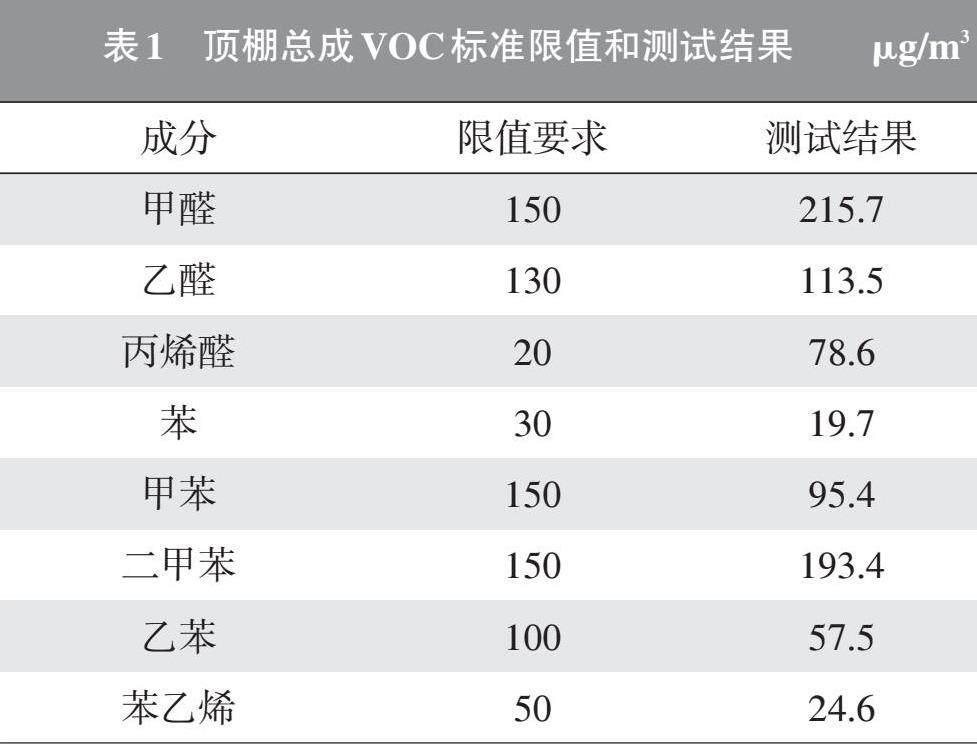

2 汽车顶棚总成VOC含量检测与结果

以某车型汽车顶棚总成为例,按照某企业TS-INT-001-2021《车用材料及零部件散发性能测试标准及要求》和TS-BD-003《车内零部件挥发性有机化合物的测试方法——袋子法》对正常交付状态条件且在生产出来后15 d内送达的顶棚总成置于(22±3) ℃、相对湿度50%±5%的环境下进行预处理,然后把待测试顶棚总成放入到空白试验合格的2 000 L的气体采样袋内并作封口处理,使用高纯氮气对气体采样袋进行气体置换后,再向采样袋中加入袋体积50%的高纯氮气。将采样袋放入采样舱中,65 ℃加热2 h±10 min,确保受热均匀,VOC充分散发。用TENAX-TA捕集管和DNPH捕集管分别捕集苯系类物和醛酮类物15 min,最后利用专用设备对TENAX-TA捕集管总的苯系物和DNPH捕集管中的醛酮类物资进行定量分析,最终计算出顶棚总成的VOC结果,如表1所示。

从表1可知,该顶棚总成VOC检测结果与其标准限值要求相比,除甲醛、丙烯醛和二甲苯以外,另外5种有机物挥发物质均满足技术要求。因此,将甲醛、丙烯醛和二甲苯含量超标问题作为重点分析和改善对象。

3 原材料影响因素及改进措施

3.1 原材料影响因素

3.1.1 顶棚总成材料组成

该车型顶棚总成的原材料主要由涤纶经编布面料、骨架胶、玻璃纤维毡、PU板材和底布(无纺布)组成,具体结构组成如图1所示。

3.1.2 检测方法

为分析得出汽车顶棚总成各原材料中的VOC含量,根据ISO 12219-2: 2012 Interior air of road vehicles — Part 2: Screening method for the determination of the emissions of volatile organic compounds from vehicle interior parts and materials — Bag method,对顶棚总成各原材料各裁取10 cm×10 cm的试样分别放入10 L采样袋中,充入5 L高纯氮气,在65 ℃恒温恒湿舱中加热2 h,分别采集甲醛、乙醛、丙烯醛等醛酮类物质及苯、甲苯、二甲苯、乙苯、苯乙烯等苯系物,分别通过高效液相色谱仪和配置热脱附仪的气相色谱-质谱联用仪进行定量分析,最终得出顶棚总成VOC含量[2]。

3.1.3 检测结果

该车型汽车顶棚总成各原材料的VOC测试结果如表2所示。由表中可知,造成顶棚总成乙醛、丙烯醛和二甲苯含量超标的原材料分别是面料、骨架胶和PU板。但在本次测试中发现骨架胶中乙醛含量也存在超标的情况,且影响到顶棚总成乙醛含量上限。因此,将面料、骨架胶和PU板确定为顶棚总成原材料VOC主要研究改善方向。

3.2 原材料VOC改进措施

3.2.1 面料对VOC影响及改进措施

在面料生产过程中会添加含有甲醛的化学用品使面料平整、抗皱性强和色牢度强。磷酸三(二甲苯)酯用作织物阻燃处理剂在受热会分解出二甲苯。此外,在面料生产、印染和后整理过程中,使用的助剂中也常含有二甲苯。这就造成了面料中甲醛和二甲苯含量的超标。

面料VOC含量超标相应优化措施:

a. 每天更换新水,保证水洗设备的清洁和清洗水的纯度,同时降低水洗速度或增加水洗循环次数,使面料在纺丝过程中添加的油剂和织造过程中产生的油污充分洗除。

b. 在染色过程中添加甲醛去除剂可有效快速分解甲醛及其它醛类有机挥发物有害物质。

c. 增加烘烤工序(烘烤温度为80 ℃,烘烤时间为8 h)使甲醛和二甲苯挥发。

为验证上述改进措施的有效性,对改善后的面料用相同的方法进行VOC检测,检测结果如表3所示,可以看出,通过上述改善措施可大量减少甲醛和二甲苯的挥发,从而改善面料的VOC性能。

3.2.2 PU板对VOC的影响及改进措施

PU板是聚醚多元醇(简称A料)和异氰酸酯(简称B料)混合物为主要原料,同时添加一些助剂聚合反应而成。通过PU板VOC测试结果,对顶棚总成VOC的影响主要是醛类。醛类主要是来自A料,其含有一定量的游离醛类物质。此外,醚键对氧的作用非常敏感,在高温作用下极易被氧化从而产生醛类物质。

基于此,提出以下相应的改进措施:

a. 对A料进行提纯处理,将游离醛类物质萃取出去。

b. 在A料中加入添加一定量的抗氧化劑减少其氧化。

c. 在A、B料混料时加入除醛剂,除醛剂与水按1∶3进行质量配比。

为验证改进措施的有效性,用相同的方法对改善后的PU板进行VOC测试,测试结果分别如表4~表6所示。

从表4可以看出,通过A料提纯可以大量减少醛类物质的生成,进而减少醛类物质的挥发,从而改善PU板的VOC性能。

从表5可以看出,加入抗氧剂也可以大量减少醛类物质的生成,进而减少醛类物质的挥发,改善VOC性能。但随着抗氧剂添加量的不断增加,醛类物质的挥发量下降率有一定缓解。

从表6可以看出,A、B料混料过程中加入除醛剂也可以减少醛类物质的挥发,改善VOC性能。

综合以上3种改进措施方案及其测试结果,从成本上考虑,选定在A料中加入添加(质量分数)1%的抗氧化剂这一改善方案,可有效缓解醛类挥发,改善PU板VOC性能。

3.2.3 骨架胶对VOC的影响及改进措施

骨架胶主要原料为异氰酸酯和聚醚混合物,与PU板不同,其合成聚醚的主要原料是环氧乙烷和环氧丙烷,在在高温作用下易被氧化产生醛类物质。故此,通过2个方案进行改进:

a. 原材料优化:针对异氰酸酯和聚醚进行配比调整,降低聚醚使用量从而降低醛类物质的产生,同时加入改性MDI将醛类物质转化为羟基化合物[3]。

b. 物理提纯:在原材料聚合及扩连反应过程中增加真空吸附提纯工艺,以降低原液及反应产生的醛类物质和相关杂质。

为验证改进措施的有效性,用相同的方法对改善后的骨架胶进行VOC测试,测试结果如表7所示,可以看出,通过原材料优化和物理提纯均可有效改善骨架胶VOC性能,从成本和改善效果上考虑,选定方案a进行改进。

4 生产工艺影响因素及改进措施

4.1 顶棚总成生产工艺

该车型的顶棚总成生产工艺为:PU板上料、喷骨架胶、喷软化水、材料组合、热压成型、冷却定型、水刀切割、一步法基材上料、喷骨架胶、面料复合热压成型、水刀切割、取料、冷却定形,如图2所示。

4.2 顶棚总成生产工艺对VOC的影响

4.2.1 检测方法

按照某企业TS-INT-001-2021《车用材料及零部件散发性能测试标准及要求》和TS-BD-003《车内零部件挥发性有机化合物的测试方法——袋子法》对正常交付状态条件且在生产出来后7 d内送达的样品进行采样测试。

4.2.2 喷胶量对VOC的影响

为研究不同喷胶量对醛类物质散发量的影响,在该顶棚总成其它生产工艺条件不变的条件下,喷胶量(工艺参数要求为(50±5) g/㎡)分别设定为40 g/㎡、50 g/㎡、60 g/㎡、70 g/㎡和80 g/㎡制作样件进行测试,测试结果如图3所示。从图3可以看出,喷胶量低于50 g/㎡的顶棚总成甲醛和丙烯醛散发量可满足极限要求,但喷胶量越少越不利于产品材料间的复合成形,故喷胶量应控制在45~50 g/㎡。

4.2.3 成形压力对VOC的影响

为研究成形压力对该顶棚总成的VOC性能的影响,在该顶棚总成其它生产工艺条件不变的条件下,成形压力(工艺参数要求为(9±1) MPa)分别设定为8 MPa、10 MPa和12 MPa,各制作样件进行VOC测试,测试结果如图4所示。从图4可以看出,成形压力对顶棚总成甲醛、丙烯醛和二甲苯散发量无明显影响。

4.2.4 成形温度和时间对VOC的影响

为研究成形温度和成形时间对该顶棚总成的VOC性能的影响,在其它生产工艺条件不变的条件下,设计了多组试验参数,具体如表8所示。

按照表8工艺参数分别制作样件进行VOC测试,测试结果如图5所示。从图5可以看出,随着成型温度的升高,顶棚总成乙醛、丙烯醛和二甲苯散发量也随之减少,但减少幅度并不大,说明成形温度对顶棚总成VOC改善并不明显。

4.3 顶棚总成储存环境对VOC散发的影响

4.3.1 VOC散发机理

传质理论认为VOC的散发主要是3个过程,即材料层内部的扩散,材料表面到空气边界层界面的扩散和空气层对流的扩散。扩散过程如图6所示,其中Cm、Cas和Ca分别是材料层、界面层和空气层中VOC浓度。

a. VOC在材料层的扩散:在材料层内部的扩散速率除了与各类有机挥发物的物理化学性质和材料结构有关外,还受浓度梯度、温度梯度、密度梯度和压力梯度影响。

VOC在材料层内部的扩散过程遵循菲克第二定律,如公式1所示,受温度、浓度和压力梯度等因素的影响。

式中,Ct为空气中VOC浓度;CA为材料中VOC浓度;D为质扩散系数;▽为在x,y,z坐标轴上的拉普拉斯算子。

各种化合物的质扩散系数不同,与其相对分子质量、分子体积和环境温度等有关。

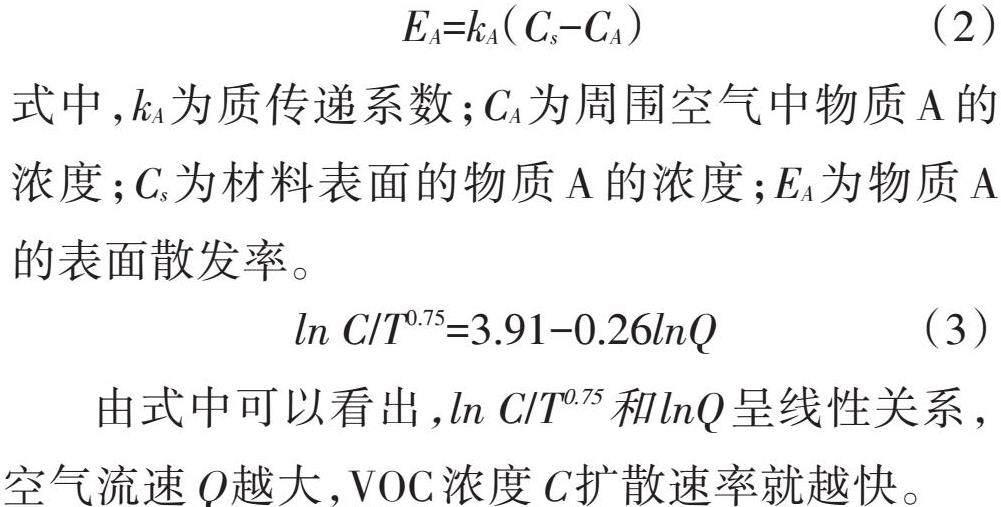

b. VOC在材料层到空气边界层的扩散:在材料表面到空气边界层的扩散中,扩散速率与界面层两侧的浓度差、环境温度和空气流速有关。VOC从材料表面扩散到周围空气的过程如公式2所示。

式中,kA为质传递系数;CA为周围空气中物质A的浓度;Cs为材料表面的物质A的浓度;EA为物质A的表面散发率。

当材料表面和周围空气中的VOC存在浓度梯度,就会诱导高浓度向低浓度散发。

c. 顶棚总成VOC在空气层的扩散:在空气层对流的扩散中,扩散速率主要与空气流速有关。杨韬等[4]研究分析当在温度T保持不变时,空气流速Q对VOC浓度C之间的关系可用下式表述:

由式中可以看出,ln C/T0.75和lnQ呈线性关系,空气流速Q越大,VOC浓度C扩散速率就越快。

基于VOC散发机理,下文分别从储存时间、储存温度、浓度梯度和空气流速方面研究储存环境对顶棚总成VOC散发的影响。

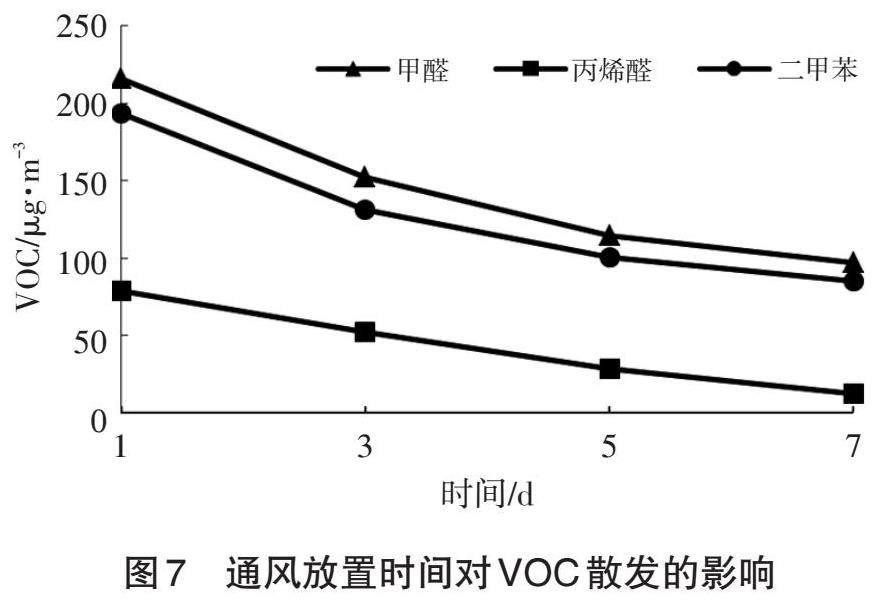

4.3.2 储存时间对VOC散发的影响

为了研究通风放置时间对VOC散发量的影响,将顶棚总成在常温条件下(设定为25 ℃)通风放置不同天数,研究其VOC变化趋势,测试结果如图7所示。从图7可以看出,放置時间越长,越有助于改善顶棚总成VOC性能,但随着时间的加长,改善趋势减慢。

4.3.3 储存温度对VOC散发的影响

为研究储存环境温度为VOC散发的影响,在不同温度下(设定为25 ℃、40 ℃、55 ℃、65 ℃和80 ℃)将顶棚总成通风放置1 d研究其VOC变化趋势,测试结果如图8所示。从图8中可以看出,放置温度越高,越有助于改善顶棚总成的VOC性能,但随着时间的加长,改善趋势放缓。

4.3.4 浓度梯度对VOC散发的影响

汽车顶棚总成面料和PU板都是疏松多孔结构,极易吸附外界挥发性有机物并残留在表面。为分析浓度梯度对VOC的影响,分别取两件刚下线的产品,将1#样品置于堆放VOC含量极高的杂物间内,2#样品置于无任何杂物的空间内。2件样品均放置7 d后进行VOC测试,测试结果如图9所示。从图9中可以看出,1#样品各类物质含量比原始值均有所增加,而2#样品相反,说明存放环境对顶棚总成VOC有明显影响。

4.3.5 空气流速对VOC散发的影响

为了研究储存环境中空气流速对VOC散发的影响,在不同空气流速下(设定为0.1 m/s、0.3 m/s)将顶棚总成通风放置15 d,研究VOC含量的变化趋势,测试结果如图10所示。从图中可以看出,0~7 d内空气流速对VOC散发的影响较大,大约在7 d后影响程度减缓。空气流速越大,VOC散发的越快。

结合以上试验结果得出,成形压力、温度和时间对顶棚总成VOC改善并不明显。从库存周转率考虑,顶棚总成下线后应置于(60±5) ℃的烘房内抽排风烘烤1 d,然后储存到一个低VOC环境中进行通风处理3 d后再发运到客户端。

5 顶棚总成VOC性能改进措施验证

综合以上分析结果,通过生产工艺优化面料、PU板在A料中加入添加(质量分数)1%的抗氧化剂、骨架胶原材料优化,同时顶棚总成生产工艺上喷胶量控制在45~50 g/㎡,将制成顶棚总成在温度为(60±5) ℃的条件下烘烤1 d后,放置到低VOC环境中,进行再通风处理3 d。按照TS-BD-003《车内零部件挥发性有机化合物的测试方法——袋子法》对改进后的该顶棚总成VOC性能进行测试,测试结果并与限值要求进行比较如图11所示。从图11可以看出,改进后的顶棚总成VOC明显下降。

6 结束语

本文通过对汽车顶棚总成及其原材料VOC检测、生产工艺和储存环境对VOC散发的影响分析,主要结论如下:

a. 面料可通过优化水洗工艺、染色过程中添加除醛剂和增加烘烤工序来减少甲醛和二甲苯的挥发,从而改善VOC性能。

b. 从成本和改善效果上考虑,PU板原料聚醚多元醇(简称A料)中加入添加(质量分数)1%的抗氧化剂可有效缓解醛类的挥发,降低VOC浓度。

c. 从成本和改善效果上考虑,在骨架胶生产过程中降低聚醚的使用量从而降低醛类物质的产生,同时加入改性MDI将醛类物质转化为羟基化合物,从而减少醛类物质生成,降低VOC浓度。

d. 喷胶量低于50 g/㎡的顶棚总成乙醛和丙烯醛散发量可满足极限要求。

e. 汽车顶棚总成成形温度、成形压力和时间对VOC的散发影响较小。

f. 烘烤工艺能够明显加快醛酮类和苯系物的挥发,降低VOC浓度。

g. 汽车顶棚总成不应存放在空气中有悬浮、游离气味性物质的储存环境中,同时通风处理后的储存环境可加速产品VOC挥发。

参考文献:

[1] 中汽数据有限公司. 中国车内气味研究报告(2021年阶段性成果)[R/OL]. (2021-7-30)[2022-11-18]. https://www.cpqs.org.cn/archives/2121.html.

[2] 余双平, 林棠华, 李芳萍. 某车型顶棚总成挥发性有机物含量的改进[J]. 汽车实用技术, 2018(8): 134-136.

[3] 邓介英. 汽车顶棚总成低VOC组合材料的研发[J]. 科学与财富, 2020(34).

[4] 杨韬, 熊建银, 谭建伟, 等. 不同温度下车内VOC散发特性的预测研究[C]// 中国环境科学学会室内环境与健康分会学术年会暨两岸三地室内环境与健康研讨会. 中国环境科学学会室内环境与健康分会, 2015.