气凝胶夹芯结构冲击吸能实验研究

李泽昊 , 徐文龙 王成, 贾时雨, 穴胜鹏 马东

(1. 山东大学 高等技术研究院,山东 济南 250061; 2. 山东大学 能源与动力工程学院,山东 济南 250061; 3. 北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

0 引言

与传统均质结构相比,夹芯结构具有优异的轻质、抗冲击和吸能特性,是武器装备、航空航天、汽车、船舶等国防及民用领域冲击防护的理想结构,具有重要的学术价值和工程应用前景,得到了相关领域科研人员的广泛关注[1-4]。

夹芯结构主要由上面板、芯层材料和下面板构成,芯层材料往往为密度较小的轻质材料或结构,在整个结构的冲击吸能特性中发挥关键作用[5]。常见传统芯层材料结构主要有蜂窝夹芯结构[6-7]和泡沫夹芯结构[8-9]等。

在蜂窝夹芯结构冲击吸能研究方面,Zhang 等[10]通过实验和数值模拟相结合的方法,研究了铝管增强对铝蜂窝夹芯结构抗冲击性能的影响(冲击速度分别为0.97 m/s、1.37 m/s、1.94 m/s 和2.38 m/s),结果表明,与传统蜂窝夹芯结构相比,铝管增强结构能更快地吸收冲击能量,而且前面板的变形也因铝管增强而明显减少。受折纸结构启发,Qi 等[11]提出了一种折纸蜂窝夹芯结构,并采用树脂3D 打印技术制造了折纸蜂窝芯,研究了结构参数对其冲击响应的影响(冲击速度分别为 2.00 m/s、2.83 m/s 和 3.46 m/s),研究表明,与传统的蜂窝夹芯结构相比,折纸灵感蜂窝夹芯结构表现出了更强的能量吸收能力。针对极地船舶和海上结构受浮冰冲击安全评估和冲击防护需求,Wu 等[12]基于数值计算及水平冲击实验装置研究了铝蜂窝夹芯板在冰楔冲击下的动态响应和能量吸收特性(冲击速度分别为 2.06 m/s、3.01 m/s 和3.35 m/s),发现冰的冲击能量主要转化为铝蜂窝夹芯板的塑性变形能和冰楔的回弹动能以及冰楔的断裂能。Wang 等[13]根据蜂窝夹芯结构在低速斜向冲击下的变形和能量吸收特性(冲击速度为5.05 m/s),提出了两个用于评价蜂窝夹层结构在低速斜向冲击下耐撞性的无量纲指标,数值模拟和实验结果表明,所提出的指标可以很好地反映夹芯结构在低速斜向冲击下的耐撞性,新指标发现蜂窝夹芯结构、六边形蜂窝结构和负泊松比结构的斜向耐撞性依次降低。Zhang 等[14]对通摆锤冲击和数值模拟研究了铝合金蜂窝夹层结构在低速冲击下的力学行为(冲击速度为5.05 m/s),发现蜂窝芯在能量吸收中起主导作用,蜂窝夹芯板吸收的能量大部分以塑性耗散的形式消耗,其余则转化为应变能。Sun 等[15]开展了不同面板厚度、夹芯高度、厚度和六边形单元边长的蜂窝芯铝夹芯板冲击特性研究(冲击速度为 2.00 m/s),通过数字图像相关 (DIC)技术获得了面板实时变形数据,发现面板厚度对力-位移曲线和能量吸收能力的影响最为显著。 Zhang 等[16]研究了铝蜂窝夹芯板在反复冲击载荷下的动态力学行为和能量吸收特性(冲击速度为 3.53 m/s),发现铝蜂窝夹芯板在多次冲击载荷下吸能性能可以通过蜂窝单元的壁厚和长度以及面板厚度进行有效调控。

在泡沫夹芯结构冲击吸能研究方面,Huang 等[17]开展了波纹和平面聚氨酯泡沫夹芯结构低速冲击动态响应研究(冲击速度分别为5.69 m/s、6.58 m/s 和8.05 m/s),发现在冲击载荷下其主要失效模式为泡沫开裂、纤维分层、纤维与泡沫之间的脱粘以及少量纤维剪切失效,波纹泡沫夹芯结构比平面泡沫夹芯结构具有更优的冲击吸能特性。Huang 等[18]通过实验和数值模拟相结合的方法研究了水下冲击载荷下聚氨酯泡沫夹芯点阵结构的能量吸收和动态破坏机制(冲击速度为85.3~104.4 m/s),研究结果表明,有泡沫夹芯和无泡沫夹芯点阵结构相比,在准静态压缩下的能量吸收能力提升了近6 倍,泡沫夹芯通过载荷分散、破碎和开裂等机制,使结构在抗变形和完整性方面得到提升。Mohammadkhani 等[19]通过实验和数值研究了钢丝增强聚氨酯泡沫夹芯结构冲击吸能特性(冲击速度为2.64 m/s),研究发现钢丝“星形布局”可以实现在只增加原夹芯结构10%质量的前提下,提高结构能量吸收性能2 倍以上。Zhu 等[20]采用理论分析和落锤冲击试验的方法研究了多层铝泡沫芯结构低速冲击响应(冲击速度为 4.50 m/s),建立了一个基于能量的多层夹芯板冲击响应分析模型,与单层夹芯板相比,相同质量的多层夹芯板能够减少15%以上的峰值碰撞力,提高15.5%的碰撞力效率,表现出良好的抗冲击性。 Zhu 等[21]通过落锤装置研究了泡沫铝夹芯板在室温和低温下的冲击吸能特性(冲击速度分别为 3.00 m/s、4.00 m/s、4.23 m/s、5.19 m/s、5.47 m/s、5.99 m/s 和6.70 m/s),测试结果表明随着冲击能量的增加,温度效应对泡沫铝夹芯板的动力学行为影响逐渐增强。Guo 等[22]通过数值模拟与实验测试相结合的方法(冲击速度为3.67 m/s),研究了泡沫铝夹芯板在反复冲击下的能量吸收机制,结果表明,泡沫铝夹芯板的弹性变形能随着冲击次数的增加而增加,前面板吸收的能量随着前面板厚度的增加而增加。

综上所述,当前夹芯材料多为蜂窝铝、泡沫铝、聚氨酯泡沫等传统材料,且对于夹芯结构的冲击特性研究大多集中于低速冲击,采用的落锤系统冲击速度一般低于10 m/s(36 km/h),而现实中的装甲车、舰船等武器装备常规运行速度远高于 10 m/s。

本文考虑气凝胶应力波传播速度低、冲击吸能大的优良特性[23-24],提出了一种气凝胶夹芯冲击吸能结构,采用一级轻气炮系统,结合高速摄像及DIC 技术,研究了3 种较高冲击速度下(10.4 m/s、15.4 m/s、19.0 m/s),气凝胶夹芯层厚度对防护结构冲击吸能的影响。

1 实验设计

1.1 试件制作

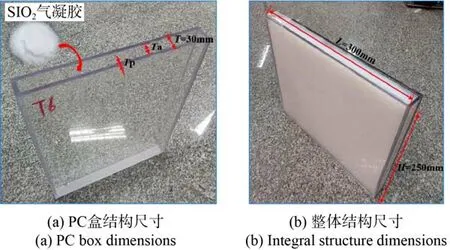

气凝胶夹芯结构制作如图1所示,SiO2气凝胶颗粒(泛锐熠辉复合材料有限公司产)被装入PC盒中(上海臣创塑胶科技有限公司产),PC盒厚度T= 30.0 mm,长度L=300.0 mm,宽度H=250.0 mm,夹芯结构上面板与下面板厚度TP相同,本文中分别采用TP取值为2.0 mm、3.0 mm、4.0 mm、 5.0 mm、6.0 mm、8.0 mm、10.0 mm,对应的气凝胶夹层厚度Ta=26.0 mm、24.0 mm、22.0 mm、 20.0 mm、18.0 mm、14.0 mm、10.0 mm。

图1 气凝胶夹芯板结构尺寸Fig. 1 Dimensions of the aerogel sandwich structure

1.2 实验布置

实验现场布置如图2 所示,冲击加载装置为山东大学多场耦合瞬态物理实验室的“多用途冲击炮”,弹丸材料为聚乙烯(PE),直径90.0 mm,长度135.0 mm,质量757.5 g。通过控制弹丸加速段长度,获得了稳定的 3 种加载速度,分别为 10.4 m/s、15.4 m/s、19.0 m/s,对应加载能量分别为40.97 J、89.82 J、136.73 J。气凝胶夹芯板固定在炮口处,通过力传感器测量冲击力变化(型号扬州科动 KD3050,测量范围 0~500 kN,灵敏度 2.03 PC/N),力传感器采集的冲击信号经过电荷放大器处理为电压信号(型号Kistler 5018),最后通过数据采集仪获得冲击力时间历程数据(型号Kistler TraNET 408DP)。结合高速录像(型号 Photron FASTCAM SA-Z)与DIC 技术获得弹丸冲击过程的实时速度及位移数据。

图2 实验现场布置Fig. 2 Experimental set-up

2 冲击性能评价指标

合理的冲击性能评价指标对于碰撞防护研究非常重要,在高速冲击过程中,通常期望结构吸收尽量多的冲击能量,同时产生较小的峰值碰撞力,以减小对人员或设备的损伤[25]。因此,在本文研究中,采用比能量吸收S、峰值碰撞力p和碰撞力效率C共3 个指标研究气凝胶夹芯结构冲击吸能特性。

2.1 比能量吸收

考虑到各类装备轻量化需求,能够评估结构冲击过程中单位质量能量吸收的指标比能量吸收S被采用,其定义为总能量吸收和结构质量的比值:

式中:m为结构总质量;EA(Energy Absorption)为冲击过程中总的能量吸收,通过结构冲击过程中力-位移曲线积分求解:

d为总的压垮距离(即前面板最大位移),F(x)为压垮距离为x时的瞬时压垮力。

2.2 峰值碰撞力

峰值碰撞力p为结构受到冲击过程中的最大瞬时力。较大的瞬时碰撞力会产生较大的瞬时加速度,而较大的瞬时加速度容易使得被保护的装置或人员受到伤害,因此在结构设计过程中应该将峰值碰撞力控制在安全范围内。

2.3 碰撞力效率

碰撞力效率C实际上是防护结构抗撞击力的均匀化水平和能力,是评估整个碰撞过程中防护结构压垮力稳定性的指标,较高的碰撞力效率表示冲击防护结构具有较好的承载稳定性,理想的C值为1。碰撞力效率定义式为平均碰撞力MCF与峰值碰撞力的比值:

式中:MCF(Mean Crushing Force)通过下式求解:

3 实验结果分析与讨论

3.1 10.0 mm 厚气凝胶夹芯结构冲击吸能特性

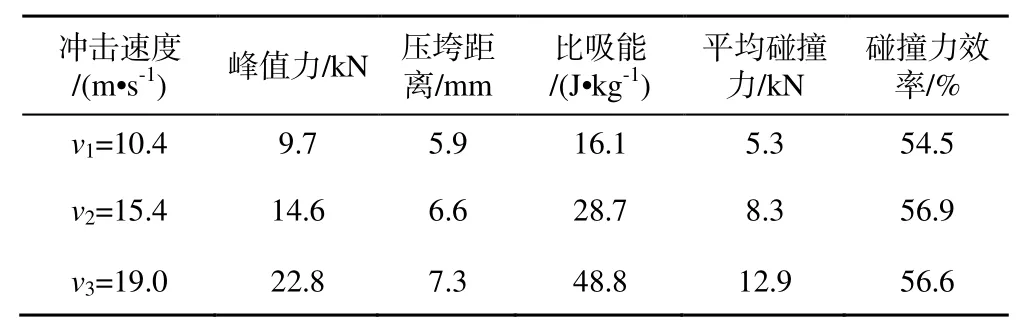

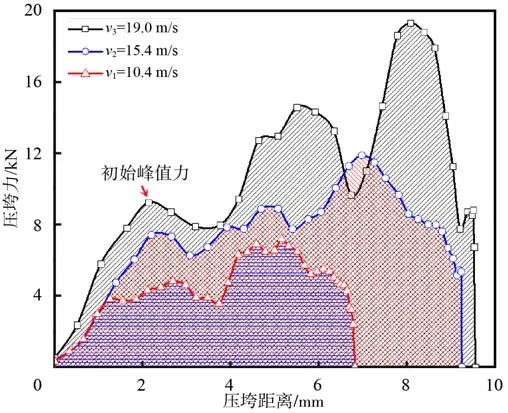

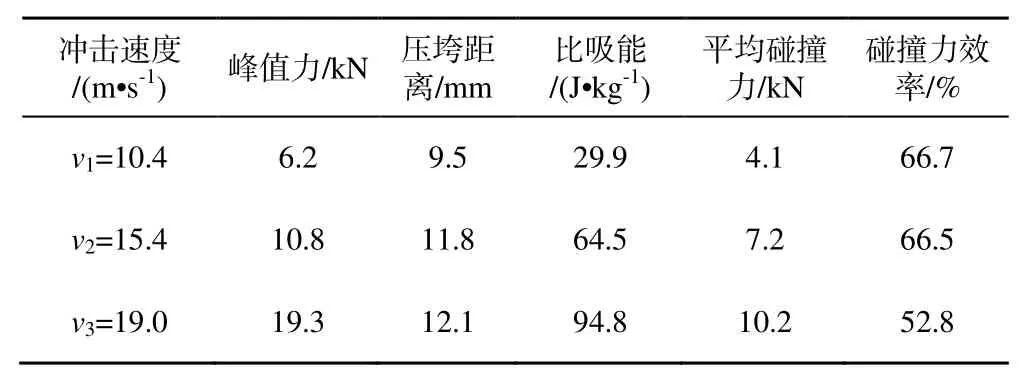

冲击速度分别为10.4 m/s、15.4 m/s、19.0 m/s下,气凝胶夹芯层厚为10.0 mm 的防护结构力-位移曲线如图3 所示。气凝胶夹芯结构并未出现传统蜂窝结构冲击载荷下常见的初始峰值力IPF现象。在气凝胶夹芯结构受冲击载荷产生压缩位移的初始阶段,其力-位移曲线近似线弹性,随着压垮距离增加,气凝胶夹芯结构的压垮力载荷波动增加,对于本文中研究的3 种冲击速度,气凝胶夹芯结构的峰值碰撞力p均出现在压垮终止阶段。随着冲击速度的增大,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大,当冲击速度v3=19.0 m/s 时,气凝胶夹芯结构的峰值碰撞力为22.8 kN(较v1=10.4 m/s 冲击条件下提高了136.2%,较v2=15.4 m/s 冲击条件下提高了56.2%),压垮距离为7.3 mm(小于气凝胶夹芯层厚度10.0 mm,较v1=10.4 m/s 冲 击 条 件 下 提 高 了 23.2% ,较v2=15.4 m/s 冲击条件下提高了 10.6%),比吸能 48.8 J/kg(较v1=10.4 m/s 冲击条件下提高了203.0%,较v2=15.4 m/s 冲击条件下提高了 70.0%),平均碰撞力为12.9 kN(较v1=10.4 m/s 冲击条件下提高了144.9%)。由于随着碰撞速度的增加,平均碰撞力与峰值碰撞力增幅相近,碰撞速度变化对碰撞力效率影响较小,碰撞力效率基本维持在54.5%~56.6%(见表1)。

表1 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=10.0 mm)Table 1 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=10.0 mm)

图3 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=10.0 mm)Fig. 3 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=10.0 mm)

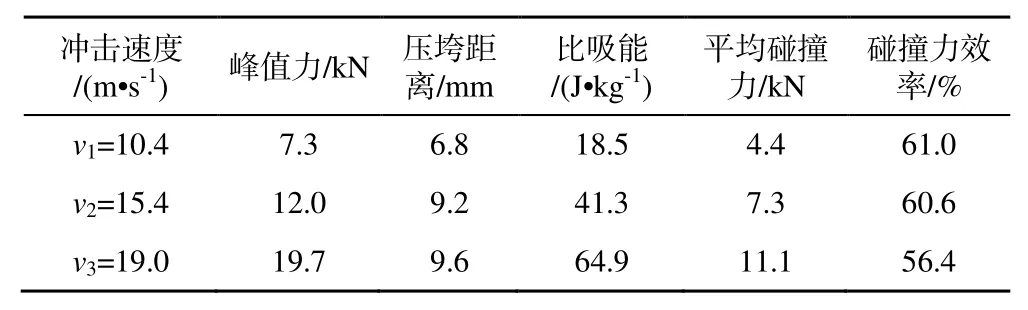

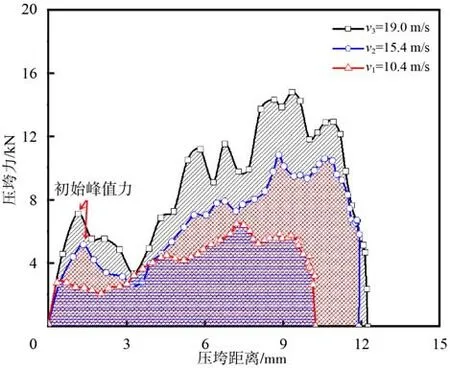

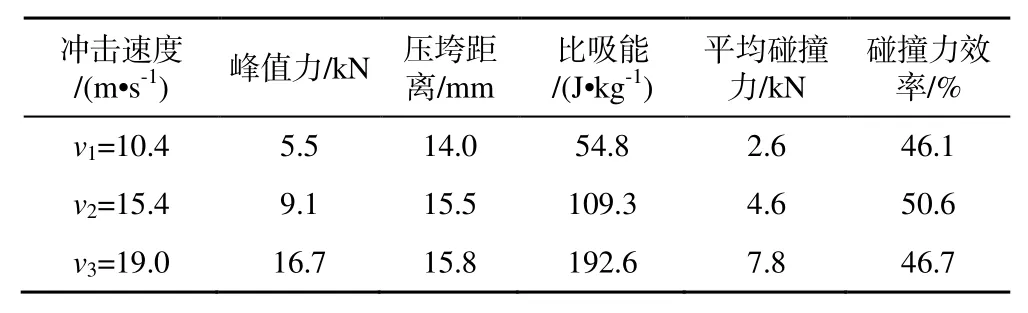

3.2 14.0 mm 厚气凝胶夹芯结构冲击吸能特性

气凝胶夹芯层厚度为14.0 mm 的气凝胶夹芯结构在不同冲击速度下获得的力-位移曲线如图4 所示,随着压垮距离的增加,防护结构响应依次呈现线弹性阶段、波动增加阶段、峰值碰撞力阶段。 3 种冲击速度下,夹芯结构压垮距离均小于气凝胶夹层厚度(14.0 mm)。当冲击速度为19.0 m/s 时,气凝胶夹芯结构观察到了初始峰值力现象(这主要是因为当气凝胶夹芯层变厚、面板层变薄时,面板层强度降低,在冲击作用下面板层快速弯曲,气凝胶材料强度远低于面板材料,虽然位移增加而力却下降,表现为初始峰值力现象),且气凝胶夹芯结构的压垮距离与冲击速度为15.4 m/s 时相近(气凝胶夹芯层厚度为10.0 mm 时无此规律,主要是当气凝胶层较薄时,也就意味着面板层较厚,此时主要是面板层发挥冲击防护作用,因此与后续气凝胶夹芯发挥冲击防护时表现的规律不一致),分别为 9.6 mm 和9.2 mm,比冲击速度为10.4 m/s 时气凝胶夹芯结构的压垮距离高40.1%。随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均明显逐渐增大,碰撞力效率则有小幅降低,冲击速度为19.0 m/s 时碰撞力效率最低(见表2)。

表2 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=14.0 mm)Table 2 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=14.0 mm)

图4 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=14.0 mm)Fig. 4 Force-displacement curves for the aerogel sandwich structure under different impact speeds (Ta=14.0 mm)

3.3 18.0 mm 厚气凝胶夹芯结构冲击吸能特性

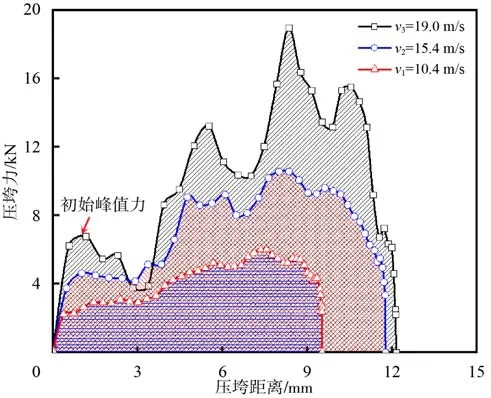

气凝胶夹芯层厚度为18.0 mm 时,气凝胶夹芯结构在不同冲击速度下的力-位移曲线如图5所示,与气凝胶层厚度为14.0 mm 的夹芯结构冲击吸能特性一致,随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大,碰撞力效率则有小幅降低。当冲击速度为19.0 m/s 时,气凝胶夹芯结构出现明显的初始峰值力,而对于较低的冲击速度(10.4 m/s 和15.4 m/s)则没有初始峰值力现象。冲击速度为15.4 m/s 和 19.0 m/s 时,气凝胶夹芯结构的压垮距离相近,分别为11.8 mm 和12.1 mm,均小于气凝胶夹层厚度(18.0 mm)。冲击速度为10.4 m/s 和15.4 m/s 时,气凝胶夹芯结构的碰撞力效率相近,分别为66.7%和66.5%,冲击速度为19.0 m/s 时碰撞力效率最低(见表3)。

表3 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=18.0 mm)Table 3 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=18.0 mm)

图5 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=18.0 mm)Fig. 5 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=18.0 mm)

3.4 20.0mm 厚气凝胶夹芯结构冲击吸能特性

不同冲击速度下,气凝胶夹芯层厚度为20.0 mm的气凝胶夹芯结构力-位移曲线如图6 所示,当冲击速度为15.4 m/s 和19.0 m/s 时,气凝胶夹芯结构出现明显的初始峰值力,而对于较低的冲击速度(10.4 m/s)则没有初始峰值力现象。冲击速度为15.4 m/s 和 19.0 m/s 时,气凝胶夹芯结构的压垮距离差别较小,冲击速度为19.0 m/s 时气凝胶夹芯结构的压垮距离是冲击速度为10.4 m/s 时的1.2 倍。随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均明显逐渐增大,冲击速度为 19.0 m/s 时碰撞力效率最低(见表4)。

表4 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=20.0 mm)Table 4 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=20.0 mm)

图6 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=20.0 mm)Fig. 6 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=20.0 mm)

3.5 22.0 mm 厚气凝胶夹芯结构冲击吸能特性

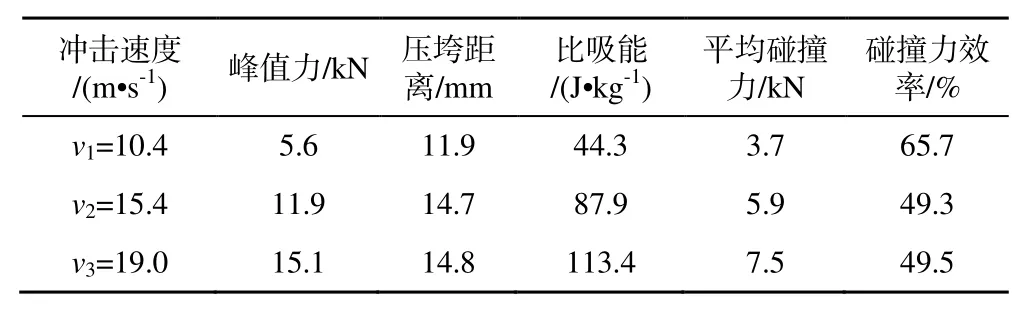

对于气凝胶夹芯层厚度为22.0 mm 的气凝胶夹芯结构,同样表现为当冲击速度较高时(15.4 m/s、19.0 m/s),气凝胶夹芯结构具有初始峰值力,而冲击速度较低时(10.4 m/s)则没有明显的初始峰值力(见图7)。冲击速度为15.4 m/s 和19.0 m/s 时,气凝胶夹芯结构的压垮距离非常接近,分别为 14.7 mm 与 14.8 mm(小于气凝胶夹芯层厚度 22.0 mm),远大于冲击速度为10.4 m/s 时气凝胶夹芯结构的压垮距离(11.9 mm)。随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大,冲击速度19.0 m/s 时的碰撞力效率较低,但其峰值碰撞力、压垮距离、比吸能、平均碰撞力较冲击速度10.4 m/s 时分别提高了169.6%、24.4%、156.0%和102.7%(见表5)。

图7 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=22.0 mm)Fig. 7 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=22.0 mm)

表5 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=22.0 mm)Table 5 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=22.0 mm)

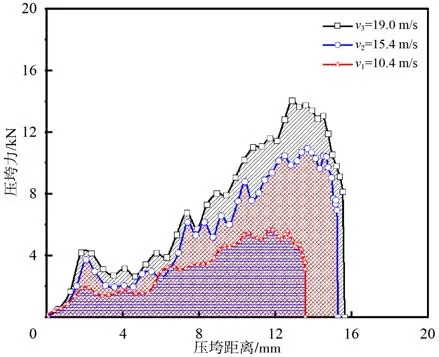

3.6 24.0 mm 厚气凝胶夹芯结构冲击吸能特性

与气凝胶厚度为22.0 mm 时气凝胶夹芯结构的冲击吸能特性近似,当冲击速度为15.4 m/s 和 19.0 m/s 时,气凝胶厚度为24.0 mm 的气凝胶夹芯结构具有初始峰值力,分别为3.7 kN 和4.2 kN,当冲击速度为10.4 m/s 时,没有明显的初始峰值力现象(见图8)。随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大。冲击速度为19.0 m/s 时的压垮距离与15.4 m/s 时差别较小,但较 10.4 m/s 时提高了14.7%。当冲击速度为10.4 m/s 时,气凝胶夹芯结构的碰撞力效率最高(见表6)。

图8 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=24.0 mm)Fig. 8 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=24.0 mm)

表6 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=24.0 mm)Table 6 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=24.0 mm)

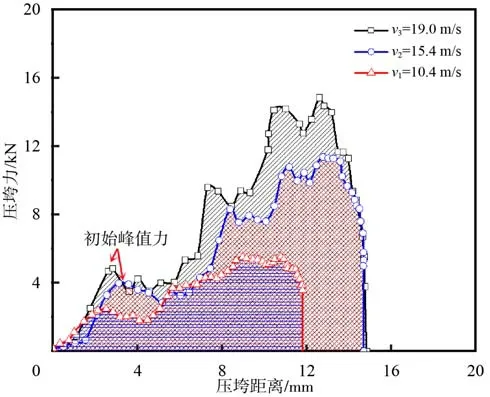

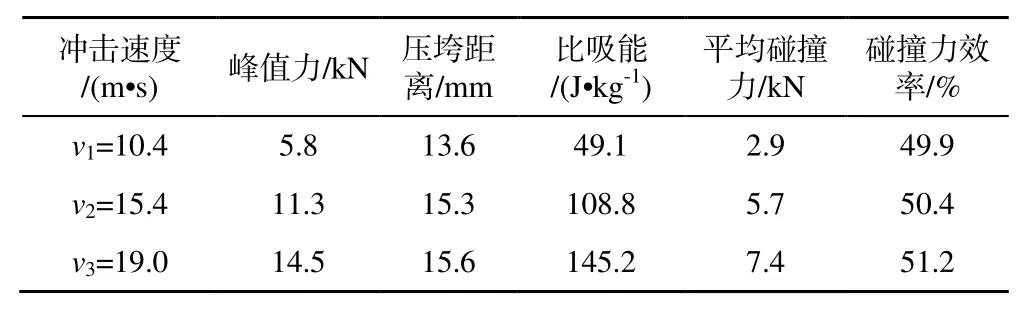

3.7 26.0 mm 厚气凝胶夹芯结构冲击吸能特性

气凝胶夹芯层厚度为26.0 mm 时,气凝胶夹芯结构在不同冲击速度下的力-位移曲线如图9 所示,冲击速度为10.4 m/s 时,气凝胶夹芯结构依然没有初始峰值力,同时在冲击速度为15.4 m/s 时,普遍存在于气凝胶夹芯结构(Ta分别为20.0 mm、22.0 mm、24.0 mm)中的初始峰值力没有出现。当冲击速度为19.0 m/s,气凝胶夹芯结构具有初始峰值力,为4.3 kN。冲击速度为15.4 m/s 和19.0 m/s时,气凝胶夹芯结构的压垮距离相近,分别为 15.5 mm 和 15.8 mm,均明显大于冲击速度 10.4 m/s 时气凝胶夹芯结构的压垮距离。随着冲击速度的增加,气凝胶夹芯结构峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大(见表7)。

图9 不同冲击速度下气凝胶夹芯板冲力位移曲线 (Ta=26.0 mm)Fig. 9 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=26.0 mm)

表7 不同冲击速度下气凝胶夹芯板冲击性能指标 (Ta=26.0 mm)Table 7 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=26.0 mm)

3.8 气凝胶夹芯厚度对结构冲击吸能的影响

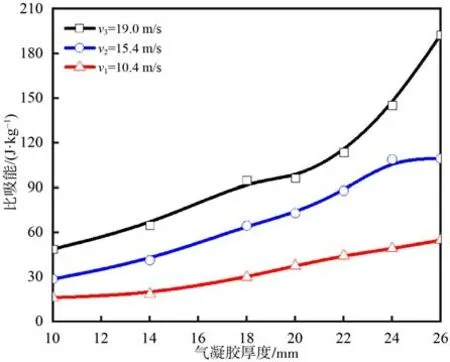

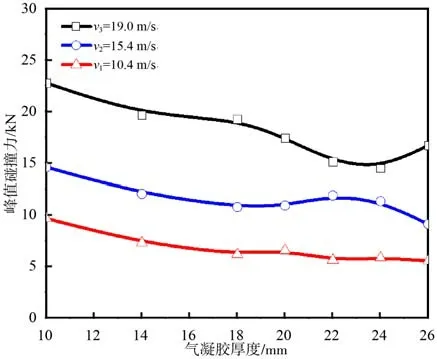

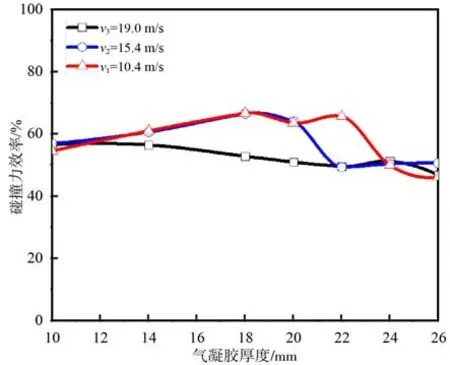

图10、图11 和图12 分别给出了3 种不同冲击速度条件下,气凝胶层厚度对结构比吸能、峰值碰撞力及碰撞力效率的影响。由图10 可见,在冲击速度相同的条件下,随着气凝胶层厚度的增加,气凝胶夹芯结构的比吸能逐渐增大。这主要是由于气凝胶的密度非常小,增加气凝胶层的厚度对气凝胶夹芯结构质量影响较小,而随着气凝胶层厚度的增加,夹芯结构压垮距离增加,引起冲击过程中总的能量吸收增大,最终表现为比吸能随着气凝胶层厚度的增加逐渐增大。同时峰值碰撞力也基本呈下降趋势,碰撞力效率无明显变化规律,但总体随气凝胶层厚度变化波动较小。由此可见,对于气凝胶夹芯结构,较大的气凝胶层厚度,有利于结构冲击吸能特性的提高,同时避免过大峰值碰撞力对防护人员或装备的损伤。

图10 比吸能随气凝胶夹芯层厚度变化Fig. 10 Variation ofSwith the thickness of the aerogel layer

图11 峰值碰撞力随气凝胶夹芯层厚度变化Fig. 11 Variation ofpwith the thickness of the aerogel layer

图12 碰撞力效率随气凝胶夹芯层厚度变化Fig. 12 Variation ofCwith the thickness of the aerogel layer

4 结论

本文基于气凝胶应力波传播速度低、冲击吸能大的优良特性,提出了一种气凝胶夹芯冲击吸能结构,采用一级轻气炮系统,结合力传感器、高速摄像及DIC 技术研究了10.4 m/s、15.4 m/s、19.0 m/s 共3 种较高冲击速度下多种气凝胶夹芯结构冲击吸能特性。得到以下主要结论:

1)气凝胶夹芯厚度为10.0 mm 时,3 种冲击速度下夹芯结构均没有初始峰值力现象,当气凝胶夹芯厚度大于10.0 mm 时,在冲击速度达到最大(19.0 m/s)时,夹芯结构均出现了初始峰值力,冲击速度最小(10.4 m/s)时,夹芯结构均未出现初始峰值力。

2)对于本文研究的 7 种夹芯结构(Ta= 26.0 mm、24.0 mm、22.0 mm、20.0 mm、 18.0 mm、14.0 mm、10.0 mm),随着冲击速度的增加,气凝胶夹芯结构的峰值碰撞力、压垮距离、比吸能、平均碰撞力均逐渐增大。

3)相同冲击速度下,随着气凝胶层厚度的增加,气凝胶夹芯结构的比吸能逐渐增大,峰值碰撞力也基本呈下降趋势,碰撞力效率随气凝胶层厚度变化总体波动较小。因此,在研究范围内,较大的气凝胶层厚度有利于结构冲击吸能特性的提高,同时避免过大峰值碰撞力对防护人员或装备的损伤。

气凝胶夹芯结构作为一种优异的轻质冲击吸能结构,在后续工作中仍需在明确气凝胶夹芯结构冲击吸能机理、提高结构整体力学强度、改善气凝胶力学性能、设计新型气凝胶夹芯结构等方面开展进一步研究。