火炮身管延寿技术研究现状与展望

毛保全, 赵其进, 白向华, 王之千, 朱锐, 陈春林

(1. 陆军装甲兵学院 兵器与控制系,北京 100072; 2. 96901 部队,北京 100089; 3. 63963 部队,北京 100072; 4. 32137 部队,河北 张家口 075000)

0 引言

火炮是各国军队装备数量最多、使用最广泛的武器之一,在火力突击、火力压制、火力支援以及近战防御中发挥着不可替代的作用[1]。为了进一步提升火炮的火力打击性能,发射药的火药力、装填量及装填密度不断增加,导致燃气温度和膛压不断升高,加剧了身管烧蚀磨损,加速了身管寿命终止[2],并由此引发如下一系列问题:

1)在战斗力方面,身管烧蚀磨损导致弹后空间密闭性和弹丸的导转性变差,进而造成火炮的火力性能下降,包括膛压及初速减小、弹丸飞行稳定性变差、射击精度降低等;

2)在经济性方面,火炮的寿命很大程度上取决于身管寿命,特别是对于大、中口径火炮而言,身管购置费用较高[3-4],实战实训中因身管报废带来的换新成本将产生较大的军费开支;

3)在维修性方面,为延长火炮身管的使用寿命,射击一定发数后必须对身管进行擦拭保养,该过程将消耗大量人力及物力资源,在战场上可能对部队的持续作战能力造成严重影响。

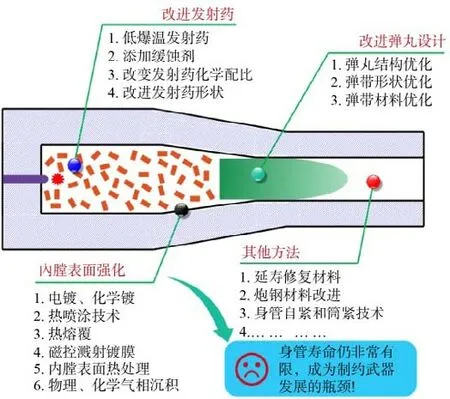

过去,地面压制火炮的身管寿命一般在数千发,二战期间苏制某型122 mm 榴弹炮甚至达到 10 000 发,但高膛压火炮的寿命却难以超过1 000 发,严重制约了部队作战效能的持续输出[5]。为此,国内外科研人员针对火炮身管延寿问题开展了大量研究,提出了很多延寿措施,如图1 所示。但即便如此,身管寿命依然有限,高膛压、高初速与长寿命之间的矛盾依然突出,给火炮未来发展带来严峻挑战[6]。此外,我国高膛压火炮、中小口径速射炮的身管寿命与欧美等发达国家尚有不小的差距,进一步延长我国火炮身管的使用寿命需求迫切。因此,针对现有延寿措施继续开展深入的理论和应用研究,同时努力探索身管延寿新方法、新技术对延长身管使用寿命,提升火炮综合性能,进而提高部队战斗力,具有重要的军事意义。

图1 火炮身管延寿主要措施Fig. 1 Main measures to prolong gun barrel life

基于上述背景,本文分析了影响火炮身管寿命的主要因素及其之间的耦合关系;从改进发射药、内膛表面处理、优化弹丸和膛线设计、炮钢材料改进、磁控等离子体抗烧蚀技术等方面,综述了当前火炮身管延寿技术的国内外研究进展,提出了发展建议,目的是为进一步发展延寿理论和技术提供思路,进而为解决长期存在的火炮身管延寿难题提供参考和借鉴。

1 火炮身管寿命的影响因素

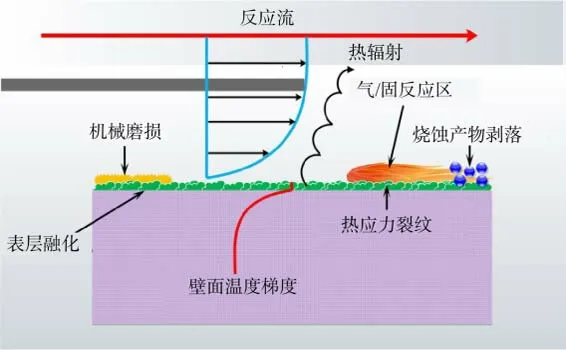

火炮身管寿命主要由疲劳寿命和烧蚀磨损寿命表征,且烧蚀磨损寿命比疲劳寿命更短,因此更受关注[7-8]。烧蚀磨损是火炮发射时高温高压火药燃气以及弹丸对身管内壁共同作用的结果:一方面,火药燃气冲刷身管壁面,使壁面温度瞬间达到数百甚至上千摄氏度,造成身管壁面烧蚀;另一方面,弹丸的弹带、弹体对身管反复作用,导致身管磨损,进而破坏弹丸的工作条件,最终使身管因不能满足战术技术指标而报废。造成火炮身管烧蚀磨损的因素包括热因素、化学因素以及机械因素,三者耦合作用、密不可分,如图2[9]所示。

图2 热-化学-机械烧蚀磨损机制示意图[9]Fig. 2 Schematic diagram of thermal-chemicalmechanical ablation and wear mechanisms[9]

1.1 热因素对身管寿命的影响

在身管寿命的影响因素中,热因素起主导作用。火药燃气在急速膨胀推动弹丸运动的同时,不断与身管壁面进行剧烈的对流和辐射换热,相关研究表明,对于某型中口径火炮,射击时火药燃气生成的能量大约只有30%转化为弹丸的动能,而被身管吸收致使壁面温度瞬间升高的能量可达到20%,由此导致的身管烧蚀非常严重[8]。同时,弹丸切入膛线时由于变形功产生的热量、高温火药燃气从弹带缝隙挤出时的热作用以及弹带与身管壁面摩擦生成的热量对身管造成二次烧蚀,从而加剧壁面热软化、热相变及表层融化。此外,在热作用下,弹丸与身管内壁的摩擦磨损更加突出,使得内膛壁面强度降低、脆性增大。相关研究表明,相同发射条件下的高温磨损比常温磨损快2 ~ 3 倍[10]。

火药燃气流动猛烈且为湍流,其与壁面间的对流换热异常剧烈,而当前针对燃气及身管内膛壁面温度的测试技术尚不成熟,因此对流换热系数一般采用内弹道模型结合圆管内流动的对流换热经验公式间接求取[11],该经验公式为

式中:Nu为努塞尔数,表征对流换热的强度;Re为雷诺数,表征湍流的强度;Pr为普朗特数,表征流动中动量交换与热量交换的相对关系。Değirmenci 等[12]采用热化学方法,通过气体组分计算、内弹道参数分析及对流换热经验公式求取了火炮身管内壁面处的对流换热系数,结果表明,燃气与壁面间的瞬时对流换热系数可达几十甚至上百kW•m2/K。可见,燃气与身管壁面间的强制湍流换热是造成内壁面温度升高、加剧身管烧蚀的主要因素。20 世纪90 年代,英国学者Lawton[13]的研究表明,身管内膛壁面的磨损程度与内壁面温度呈指数关系,当壁面温度降低10%时,身管内壁磨损量仅为原来的1/3。后来,Lawton[14]通过实验再次证明,当在发射药中加入滑石粉使得火药燃气最高温度降低300 K 时,身管的磨损量可降低60%。

鉴于热因素的主导作用,降低发射药爆温以及提高身管材料的耐热性是火炮身管延寿的关键。此外,通过调控火药燃气的流动状态减小壁面附近的湍流强度,从而降低燃气与壁面间的对流换热,可为身管延寿提供新思路。

1.2 化学因素对身管寿命的影响

在高温、高压环境下,火药燃气中的碳氧化物及内膛壁面的渗碳、渗氮等扩散进入炮钢晶格,与身管材料发生碳化、氧化和硝化等化学反应,使火炮内膛壁面金属的物理性质发生改变,生成Fe3C、FeO、Fe3O4、Fe5C2、Fe(CO)5等脆硬、熔点低的碳化物、氧化物。其中,渗碳反应对身管寿命的影响最为严重[15-16]。

Wu[17]研究发现了燃气与身管内膛壁面间相互作用的过程中存在既能生成氧化铁又能生成碳化铁的反应:

由式(2)、式(3)可以看出,这两种反应都是强烈的放热反应,其释放的能量将进一步加剧火炮身管的烧蚀磨损。此外,相关研究表明,火药燃气与身管内膛壁面间化学反应的强度取决于燃气的组分及温度,燃气中的主要组分对烧蚀的作用强弱存在如下关系:CO2> CO> H2O> H2> O> N2[18-19]。因此,从化学角度而言,改进发射药成分从而调节燃气组分、降低发射药爆温以及抑制燃气向身管壁面的传热,对延长身管寿命具有重要作用。

1.3 机械因素对身管寿命的影响

机械因素在一定程度上加剧了火炮身管的烧蚀磨损,其主要是指燃气以及夹杂在燃气中的固体颗粒对身管的冲刷,以及弹丸、弹带对身管壁面的摩擦作用。火炮发射时,高温高压火药燃气将弹丸挤进内膛,在该过程中,弹带与坡膛发生挤压、碰撞并与膛线发生剧烈摩擦,加快了身管末端膛线的磨损速率;由于加工精度问题,弹丸一般存在一定的偏心性,当其在膛内高速运动时会与内膛壁面接触并发生摩擦磨损;当膛线出现磨损时,膛线与弹丸、弹带的接触面积减小,进而增大了接触应力,使得磨损进一步加剧;此外,燃气中夹杂着很多未燃烧的固体火药颗粒以及因内膛剥落而生成的固体物质,这些固体颗粒随燃气高速运动并冲刷膛壁,进一步加速了内膛壁面的磨损[20]。

在身管发生烧蚀磨损直至逐渐失效的过程中,热因素、化学因素和机械因素密切关联,耦合作用。对于镀铬身管,内膛壁面在燃气的热作用和化学作用下发生软化和相变,生成金属氧化物,当氧化物膨胀引起内膛表面凸起时,弹丸和弹带将冲击、挤压内膛表面和镀层,造成镀层出现龟裂纹,随着射弹发数的增加,龟裂纹在弹丸摩擦和火药燃气的冲刷作用下不断扩展并出现烧蚀沟槽,最终导致镀层剥落失效;同时,当弹丸与身管壁面因机械磨损出现裂纹、缝隙后,高温燃气将以极高的速度自缝隙挤出,导致该位置壁面温度进一步升高,从而加剧了热烧蚀和化学烧蚀。

值得注意的是,虽然目前对于火炮身管寿命的影响因素有了一定的认识,但对热、化学、机械耦合作用下内膛壁面烧蚀磨损规律的研究还不够充分。此外,火药燃气的组分、燃气温度与烧蚀磨损量以及身管不同位置的磨损量与身管寿命的对应关系尚不明确。这些机理和规律对进一步提升火炮身管延寿技术措施的作用效果具有深刻的理论指导意义。因此,应进一步借助先进的理论和技术手段,对身管烧蚀磨损机理和规律开展深入研究。

2 火炮身管延寿技术措施

根据火炮身管寿命的影响因素可知,身管寿命与身管材料、弹丸结构、弹道设计、发射药化学性能等多种因素密切相关。长期以来,国内外研究人员通过研究新型低爆温发射药、发射药中添加缓蚀剂、炮钢材料改进以及内膛表面处理等常规技术措施,并探索新型延寿方法,为减缓身管烧蚀磨损做出了重要贡献。

2.1 发射药改进技术

通过改变发射药的成分和装药结构可以有效影响发射药爆燃时燃气的温度及燃烧产物。目前,常用的发射药改进技术包括低爆温发射药、缓蚀剂添加、改进发射药形状及化学配比等。

2.1.1 低爆温发射药技术

发射药的爆温是影响身管寿命极为重要的因素。具有高能量、低爆温性质的新型发射药能够在满足火炮弹道性能要求的情况下有效减缓内膛壁面的烧蚀速率。此外,通过对低爆温发射药的成分配比、药形、药量等进行合理设计,能够优化膛压、弹丸初速等弹道参数,使发射药的爆温更低,从而达到有效延长火炮身管寿命的效果。

国外对于低爆温发射药的研究开始较早,对改进发射药配方做了很多尝试。近年,美国Schaedeli 等[21]研制了一种挤压复合低敏感性发射药并进行了药形优化设计。该发射药由硝化纤维素、硝胺型晶体能量载体和惰性增塑剂组成,其能在不降低火炮初速的前提下,有效延长身管寿命。法国 Courty 等[22]对比分析了基于黑索今(RDX)和硝化纤维素(NC)的两种低敏感发射药,发现RDX 基发射药的敏感性更低,因此更加适合作为低爆温发射药的主要配方。巴西Mendonça-Filho 等[23]以M-14 发射药为研究对象,通过调整配方研制了10 种新型发射药,试验表明,利用少量乙酰柠檬酸三丁酯(ATBC)和赤藓糖醇二(AK-II)或者少量ATBC 和乙撑碳酸酯(EC)代替原有成分,能够在基本不改变原发射药内弹道性能的基础上显著降低发射药爆温,从而减缓身管烧蚀。

国内针对低敏感性和低爆温发射药的研究相对较少,虽然近些年进行了一些有益探索,但离实际应用还存在一定差距。王琳[24]采用低敏感包覆技术对混合硝酸酯发射药进行改进,通过在配方中添加RDX 并优化弧厚范围,有效降低了125 mm 穿甲弹的弹道温度系数;韩寒[25]使用RDX 替换太根发射药中的硝化甘油,研制了一种低爆温发射药,测试结果表明,改性的发射药在增加火药力的同时能够明显降低燃气温度;Fu 等[26]制备了一种 RDX-NC-NG(硝化甘油)-DEGDN(二甘醇二硝酸酯)低敏感发射药,并通过试验验证了其具备良好的 性能。

通过国内外相关研究可知,RDX 作为一种高性能炸药,能够有效降低发射药的温度敏感系数及燃烧爆温,因此可以考虑将其作为改性发射药的主要成分。但需要注意的是,当RDX 大量使用时,其颗粒晶体状形貌会导致其脱离粘结剂而在发射药中形成“空穴”,进而对发射药的韧性和力学强度造成负面影响。此外,由于发射药能量和爆燃温度一般成正相关,大多数低爆温发射药的火药力和做功能力也在一定程度上被削弱,进而可能导致弹丸初速降低。因此,研究低爆温发射药及低敏感发射药配方中含能材料配方键之间匹配关系,并据此优化不同配方的含量,以兼顾发射药爆温和做功能力,对于研发低烧蚀的高性能发射药具有重要 意义。

2.1.2 缓蚀剂添加技术

发射药中减缓身管烧蚀的添加剂或护膛剂称为缓蚀剂,其作为一种简便、有效的延寿途径被广泛使用。其中,护膛剂是把涂料、润滑油、石蜡、纤维等有机物质或其组合物制成片状直接放在药筒内;添加剂则是将TiO2、滑石粉、SiO2、ZnO、ZnS、ZnCO3、KHCO3等无机化合物嵌合在发射药中[27]。缓蚀剂能够吸收发射药燃烧时产生的热量,同时其燃烧产物附着在身管内膛壁面形成低温保护层,能够对高温燃气进行有效隔离,阻碍燃气中的CO2、H2O、H2、CO 等对内膛壁面的烧蚀[10]。

TiO2/石蜡和滑石粉/石蜡作为传统的固体护膛剂,美国在20 世纪六七十年代就已经开始投入使用,目前改进其性能的相关研究仍在不断开 展[28]。在传统缓蚀剂的基础上,各种新型材料在近年不断被研究人员设计并研制[29]。2002 年,美国陆军军械研究、发展与工程中心通过研究分析了3 种新型缓蚀材料K2CO3、CaCO3和ZnCO3的 性能,并与传统的TiO2缓蚀剂进行了对比,研究发现,K2CO3具有更优越的缓蚀效果,或成为更 具应用前景的新型缓蚀剂[30]。近些年,国内 姬月萍等[31]选用有机硅酮作为载体,将其与含能材料等多种基材进行多元复合制备了多种缓蚀剂新配方,测试结果表明纯有机型缓蚀剂和有机/无机复合型缓蚀剂的效果更佳。李强等[32]研究表明,含新型有机硅材料的缓蚀剂相比TiO2/石蜡型缓蚀剂的缓蚀效果有明显提高。值得关注的是,虽然有机/无机缓蚀剂和纯有机缓蚀剂具有良好的缓蚀效果,但有机材料和含能材料的添加会使炮口烟焰增加,不利于火炮的隐蔽性。因此,对于固体缓蚀剂而言,国外较为关注的钾盐添加剂不仅具有良好的缓蚀效果,而且可以抑制炮口烟焰,具有更好的应用前景。

除固体添加剂外,某些液体材料,如偏钛酸、硅油等已被证明具有优良的抗烧蚀和耐腐蚀性能。但由于液态药剂装填困难,研究人员将包覆技术和微胶囊技术运用于液体缓蚀剂制备,以改善芯材的稳定性。在国外,虽然该技术在化工、汽车、航空航天等领域已有广泛应用,但针对发射药的研究鲜有报道[33]。国内将这种微胶囊技术创造性地应用到发射药缓蚀剂中开展了理论和试验研究,取得了良好的成效。Yan 等[34]采用一步原位聚合法制备了偏钛酸/脲醛树脂微胶囊缓蚀剂,烧蚀管试验表明,当添加质量分数为1.5%的微胶囊缓蚀剂时,发射药的烧蚀磨损量减小了18.54%。Lin 等[35]、 Li 等[36]以硅油为芯材,以脲醛树脂为壳材,制备了微胶囊缓蚀剂,试验表明,缓蚀效果可提高20%以上。

针对传统缓蚀剂存在燃烧不完全、易产生残 渣等问题,研究人员将纳米技术应用于发射药中,取得了良好的效果。美国陆军军械研究、发展与工程中心研制了一种低成本氮化硼纳米缓蚀剂,通过密闭爆发器试验验证了其可在不影响发射药稳定性的前提下有效降低身管烧蚀,该纳米缓蚀剂已于 2015 年获批美国专利,针对于155 mm 火炮的实验研究目前尚在进行中[37-38]。自 2006 年开始,宋遒志等先后制备了多种含纳米材料添加剂的发射药,研究发现纳米材料缓蚀剂能够在满足发射药内弹道性能指标的前提下有效降低炮管温升[39-41]。 Sun 等[42-43]制备了TiO2-氟聚合物以及TiO2-Si3N4-聚苯乙烯核壳结构纳米复合物缓蚀剂,并以双基发射药为对象开展了燃烧性能试验,结果表明烧蚀程度最大可降低20.6%。

总的来说,缓蚀剂选材多样,制备、使用方便、缓蚀效果明显,已经成为身管延寿的主要措施,液态微胶囊和纳米缓蚀剂相较于传统缓蚀剂效果更优且能够有效缓解残渣遗留问题,是未来缓蚀材料的主流选择。与国外相比,虽然我国近些年针对缓蚀剂的研发开展了大量工作,但多数仍处于理论研究和试验验证阶段,尚未形成性能优良的产品。笔者认为,未来研究需要重点关注的问题包括:首先,缓蚀剂材料的物理化学性能及制备工艺对缓蚀效果的影响机理和规律有待进一步研究明确;其次,由于缓蚀剂添加可能对火炮的内弹道性能产生负面影响,因此其选材、成分、配比、装填量以及与药室的匹配性仍需要进一步开展优化设计,特别是在材料选择方面应优先使用富含Si、B、N 等元素的化合物,而尽量避免使用含C、H较多的物质;此外,目前针对新型缓蚀剂的研究大多建立在理论分析和烧蚀管试验的基础上,下一步应更多地结合火炮实弹射击试验开展研究测试工作;最后,就目前缓蚀剂发展现状来看,燃烧产物残渣多、清理困难等问题依旧不可避免,相关的解决方案有待进一步突破。

2.1.3 改进发射药形状及成分配比

通过合理设计发射药的形状及成分配比,可以改变发射药燃烧层厚度、燃烧面积以及燃烧速率等参数,从而优化温度-膛压变化曲线,进而能够在保证弹丸初速的情况下,达到有效降低火炮身管烧蚀的效果。有研究表明,粒状发射药比管状发射药具有更优的减缓烧蚀效果[44]。Vogelsanger 等[45]开发了用于大口径火炮的表面包覆发射药技术,其在混合装药中加入一种稳定改良剂,称为“塞子”,发射药由端面向内孔延伸一定距离被“塞子”封堵,实现了对发射药燃烧速率的有效调控,从而对内弹道性能和身管寿命产生积极效果。国内赵强等将高分子复合材料填充到粒状叠氮硝胺发射药的孔道中,也形成了类似的“塞子”结构,而后对发射药进行钝感处理,制备了堵孔钝感高能发射药,如图3 所示。测试结果表明,随着堵孔材料及钝感材料的增加,发射药的爆温能够下降2% ~ 5%[46-47]。

图3 堵孔钝感发射药示意图[46]Fig. 3 Structure diagram of plugged and insensitive gun propellants[46]

近年,国外学者的相关研究表明,在发射药成分中加入富氮化合物可以在燃气中产生大量氮气,而氮气稳定性强,其与内膛壁面发生作用能够使壁面钢材氮化,进而提高壁面的硬度和热稳定性[48]。Comtois 等[49]研究发现,聚叠氮缩水甘油醚用于硝化纤维素基发射药可显著降低其烧蚀性。Lavoie 等[50]开展了针对5 种发射药的烧蚀管试验,结果显示含氮量最高的MTB16 发射药的燃烧爆温(2 951 K)虽然高于MTB15(2 569 K)和SB(2 602 K),但其烧蚀程度在5 种发射药中最小,试验结果如图4 所示。 Damse 等[51]将质量分数为5%的黑索金替换为5-氨基四唑胍盐后,研究了燃气温度和发射药燃速特性,结果表明,发射药改性后不会对内弹道性能造成不利影响,但能够使燃气温度降低约120 K,同时大量氮气能够与炮钢发生氮化反应从而进一步起到抗烧蚀效果。

图4 点火试验后烧蚀管试件的形貌[51]Fig. 4 Morphology of ablation test pieces after ignition[51]

鉴于富氮类添加剂用于发射药配方具有更低的烧蚀性,因此我国在发射药改性研究方面可予以优先考虑,如使用叠氮化合物、三嗪类化合物、四唑类化合物等。而且,新型发射药配方的研制应与缓蚀剂的添加综合考量,以确保改进后的发射药具有良好的燃烧性能、缓蚀性能及安全性能。此外,发射药形状及化学成分的改变将不可避免地对发射药做功能力产生影响,因此,应综合考虑发射药的燃速和爆温性能,通过合理设计实现内弹道性能和耐烧蚀性的匹配优化。

2.2 内膛表面处理技术

内膛表面处理一般是指通过物理或化学等方法在身管内壁面镀覆一层与基体材料不同的镀层,或者通过淬火、激光等方式对身管内壁面进行热强化,使壁面材料发生变性,从而提高火炮身管的抗烧蚀磨损性能。当前应用最广泛的镀层材料是金属铬[52]。但由于铬容易剥落且对环境具有危害性,一些替代材料,如其他金属(铌、镍、钼、钽等)、金属陶瓷材料(碳化钛、碳化锆等)、合金材料(镍-钽合金、钽-钨合金、铼-铂合金等)等被越来越多的学者研究;同时,镀层成形工艺也由传统的电镀、化学镀发展到激光热熔覆、磁控溅射、等离子喷涂等多种手段[10];此外,通过镀层工艺与表面热处理技术相结合,能够进一步增强内膛壁面的耐烧蚀磨损性能。

2.2.1 电镀、化学镀技术

电镀和化学镀技术与金属铬结合最早,技术成熟度也最高。近年来,研究人员一方面改善镀覆工艺,另一方面探索新型镀层材料,三价铬、钽-铬合金[53]、铬-碳化钨复合材料[54]等相继被研制。但由于铬层存在开裂、剥落等问题,成为导致镀铬身管报废的主要原因[55]。Pragya 等、Tripathi 等针对该问题,采用电化学沉积方法开展了铬-氧化钇稳定氧化锆-碳纳米管(Cr-YSZ-CNT)镀层的烧蚀磨损性能试验,结果表明,一方面,YSZ 粒子可增强Cr 的强度和韧性,另一方面,CNT 可改善镀层的光滑性,因此镀层具有良好的耐烧蚀磨损性能[56-57]。国内王升等利用固相混料方式成功在炮钢表面实现了熔融盐电镀钽(见图5),通过对比测试验证了钽镀层比铬镀层具有更优越的耐烧蚀磨损性能[58]。

图5 熔盐电镀钽装置示意图[58]Fig. 5 Schematic diagram of MSE process of Ta[58]

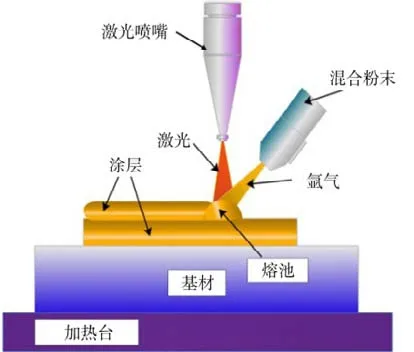

2.2.2 热熔覆技术

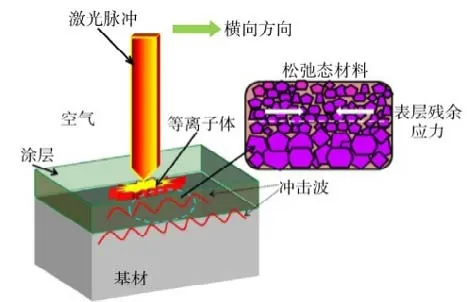

身管热熔覆是指通过火焰、红外、激光、等离子体射流等高温热源将熔覆材料快速熔化,使其在炮钢表面迅速扩散后急速凝固,形成一层能够提高炮钢耐烧蚀和磨损性能的复合涂层的技术[59]。由于激光能量密度高、可控性好,因此在内膛表面处理中更具应用前景,其原理如图6[60]所示。此外,涂层材料在炮钢表面的熔覆也通常采用等离子体焰作为热源来实现,被称为等离子体熔覆技术,其原理如图7[61]所示。

图6 激光熔覆技术原理示意图[60]Fig. 6 Schematic diagram of laser cladding technology[60]

图7 等离子体熔覆技术原理图[61]Fig. 7 Schematic diagram of plasma cladding technology[61]

2.2.3 喷涂技术

喷涂技术主要包括热喷涂和冷喷涂。目前常用于身管内膛延寿的热喷涂技术主要包括线爆炸喷涂(见图8)[68]、电爆炸喷涂[69]、等离子体喷涂(见 图9)[70-71]、激光喷涂等[72],其区别在于所利用的能量源不同。

图8 线爆炸喷涂制备身管涂层原理图Fig. 8 Schematic diagram of coating preparation of a gun barrel by wire explosion spraying

图9 等离子体喷涂技术原理示意图[71]Fig. 9 Schematic diagram of plasma spraying technology[71]

美国陆军贝尼特实验室Vigilante 等[73]利用爆炸喷涂技术在身管内膛壁面制备了钽镀层,实现了镀层与炮钢金属之间有效融合。美国橡树岭国家实验室成功利用冷喷涂技术将钽-钨合金镀覆在炮钢表面,并制备了3 英尺长的火炮身管,验证了该技术的可行性[74]。俄罗斯Rybin 等[75]利用爆炸喷涂技术在基体上制备了金属钨涂层,发现采用爆炸喷涂技术孔隙率低,涂层性能优于等离子体喷涂工艺。近些年,国内研究人员针对基于热喷涂方法的身管内膛表面处理技术开展了相关实验研究,但所用的基材多为钢板,涉及身管内壁喷涂及性能测试的研究很少。Jiang 等采用电爆炸喷涂技术将材料7Cr13+B和FeCrBSiB 镀覆在炮钢基材表面,试验结果表明,7Cr13+B 涂层致密,裂纹和孔隙少,硬度及与基体的结合强度都优于电镀铬层[76-77]。门向东等利用等离子喷涂技术制备了两种铁基涂层,烧蚀试验结果表明,两种涂层均与基体形成了良好结合,并使炮钢的耐烧蚀磨损性能得到明显提升[62]。

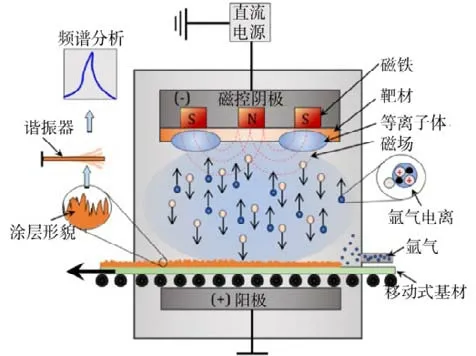

2.2.4 气相沉积技术

身管气相沉积利用气体中发生的物理、化学过程,在内膛表面形成耐烧蚀的金属、非金属或化合物膜层。按照成膜原理,气相沉积技术可分为化学气相沉积和物理气相沉积等[78]。已有研究表明,利用化学气相沉积在内膛表面制备纯铼或钼-铼、钨-铼、铼-铂合金膜层,可以有效提高身管的抗烧蚀磨损性能[79]。一直以来,国内外专家学者开展了利用磁控溅射技术和多弧离子镀技术延长火炮身管寿命的研究,其二者都属于物理气相沉积[80-81]。其中,磁控溅射是指将镀层材料作为靶材,利用氩离子轰击靶材,从而使其溅射到工件表面形成沉积层的一种镀膜技术,如图10[82]所示。

图10 磁控溅射技术原理图[82]Fig. 10 Schematic diagram of magnetron sputtering technology[82]

1989 年,Turley 利用双平面磁控溅射装置和快速原子束,在炮钢基体表面沉积了铬、铌、钽等合金膜层,并完成了镀膜后炮管的射击试验,验证了磁控溅射技术用于身管延寿的可行性[83]。美国陆军军械研究、发展与工程中心研发了两种专门用于大口径火炮身管的圆柱形磁控溅射设备,分别用于短身管和长身管,如图11[84]所示。利用该设备对某型120 mm 口径火炮镀覆了铬膜层及钽/铬双层膜层,测试表明,钽/铬双层膜层在耐烧蚀和抗裂性方面明显优于铬膜层[85]。Jin 等首次利用磁控溅射技术在身管内膛壁面沉积了CrAlN 和CrAlVN 两种膜层,证明了两种膜层均可显著提高身管的耐烧蚀磨损性能[86-87]。Suh 等[88]采用等离子体辅助化学气相沉积法在高强度钢表面合成了的钽膜层,研究表明通过调节沉积温度、总压和气体组分可以有效控制沉积速度,进而调节膜层性能,但由于该基体的光滑致密度较炮钢尚有差距,限制了该方法的进一步应用。国内张健等[89]利用电弧等离子体镀在炮钢表面沉积了TiAlN 和TiAlYN 膜层,并研究了添加钇对膜层氧化性能的影响,结果显示含钇TiAlYN 镀膜具有更优越的抗烧蚀和腐蚀性能。

图11 用于火炮身管的圆柱形磁控溅射设备[84]Fig. 11 Cylindrical magnetron sputtering equipment for gun barrels[84]

2.2.5 内膛壁面热处理技术

条目信息:对期刊全文和图书做了大量碎片化加工,如期刊论文中的研究方法、研究前证据、材料、讨论等;图书加工到章节,包含条目的标题、摘要 、关键词,DOI地址以及售价。

表面热处理主要通过对炮钢表层加热而后迅速冷却的方式,改变其表层组织结构,获得高硬度的细致马氏体组织,从而抑制射击时导致的裂纹扩展,提高内膛壁面的耐摩擦磨损性能;此外,热处理技术还可用于镀层前的预处理或者镀层后的热强化。常用的内膛壁面热处理技术包括激光淬火、等离子体淬火等[90]。

Chatterjee 等[91]研究发现炮钢淬火后形成的晶粒奥氏体、板条状马氏体以及微合金碳氮化合物改变了炮钢的微观结构,能够有效增加炮钢的硬度和韧度。近年来,国内研究人员针对炮钢表面淬火强化的相关理论及应用开展了相关研究,罗天放等对炮管及坡膛处的炮钢材料经过等离子体淬火后的性能开展了试验及测试,验证了等离子淬火技术提升炮钢硬度和摩擦因数的有效性[92-94]。刘峻等研究了激光淬火预处理基体延长镀铬身管寿命的机理,烧蚀测试结果表明该技术可以提高镀铬层界面剪切强度70%以上,炮管烧蚀量比未经激光处理时可降低10%以上[95-96]。

在炮钢表面电化学沉积的基础上,Pragya 等分析了激光淬火强化对四种不同铬镀层(Cr、Cr-YSZ、Cr-CNT、Cr-YSZ-CNT)的影响,如图12 所示。扫描电镜结果显示,激光强化处理后,4 种铬镀层的硬度和杨氏模量都有所提高,其中,Cr-YSZ-CNT 复合镀层处理后的耐烧蚀磨损性能优异,其结合激光强化的方法有望成为火炮身管延寿的新选择[97]。

图12 激光淬火强化过程示意图[97]Fig. 12 Schematic diagram of laser quenching and strengthening process[97]

大量理论和试验结果表明,内膛壁面镀层和热处理强化等技术对提高身管耐烧蚀磨损性能效果显著,与发射药中添加缓蚀剂技术一并成为火炮延寿的主要技术措施。当前,多种不同的镀覆、喷涂、淬火工艺不断被提出和应用,为进一步降低身管的烧蚀磨损提供了可行途径。但另一方面,电镀铬技术依然是目前工程化应用中的主要手段,虽然钽、钇、钴、钨等金属及其合金镀层被证明具有更优越的性能,但目前大多尚处于试验研究阶段,能够取代镀铬并能大规模量产使用的镀层技术仍有待进一步开展相关验证。此外,长圆筒结构的身管对镀层设备和相关工艺提出了更高的要求,受制于镀覆工艺的成熟度,内膛脱铬、擦伤等问题目前还时有发生。

在内膛壁面处理技术领域,自20 世纪70 年代以来,国内在镀层工艺改进、高温镀覆、激光强化等方面开展了大量研究工作,取得了一系列研究成果,但表面处理工艺的精密性、可控性和成熟性仍有待进一步提升,特别是目前还存在镀铬合格率低、表面光洁度差等问题。因此,后续研究工作的重点首先应结合炮钢材料的物理化学特性,在进一步明晰不同镀层性能及其失效机理的基础上,遴选耐烧蚀磨损性能优、与炮钢结合性能好并能够长期保持稳定的镀层材料;其次,应进一步优化镀覆工艺,以提高镀层的均匀性及耐烧蚀磨损性,对于大、中口径火炮而言,爆炸喷涂技术、磁控溅射技术结合内膛表面热处理工艺应成为主要突破点,特别是圆柱形磁控溅射技术由于具有低温特性,能够有效保护身管自紧过程中注入的残余应力;最后,应研制适用于各种口径火炮的镀覆设备,如内孔喷涂装置等,以使其更好地满足身管内的使用条件。

2.3 优化弹丸和膛线设计

弹丸的弹带和弹体经坡膛挤进身管及在身管内运动的过程中,会不断与身管内壁和膛线进行摩擦,造成壁面磨损。与此同时,因弹带损坏和熔化导致的火药燃气泄漏会使身管壁面在燃气的热冲刷下发生热软化,将进一步加剧由于弹丸挤压造成的摩擦磨损,加速身管寿命终止。因此,弹体和弹带的材料、结构以及形状都会对身管的寿命造成影响[98]。

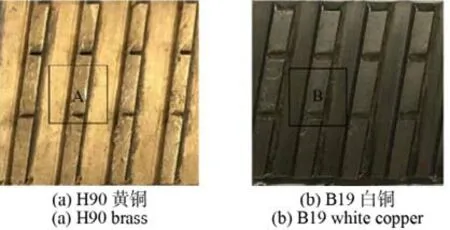

Schupfer 等[99]分别探索了镍、钛和和碳纤维增强复合材料等作为新型弹带材料在减缓身管摩擦磨损方面的可行性。Wu 等[100]测试了铜、铝-青铜以及尼龙三种材料弹带在挤进过程中的摩擦磨损特性,同时对弹带成形、焊接及电弧喷涂工艺进行了研究,实验结果表明,弹带材料、弹带结构(直径和宽度)以及弹丸挤进速度都会对内膛壁面的摩擦磨损状态产生影响,使用电弧喷涂工艺制备弹带涂层可有效提高大口径火炮弹带的性能。卢凤生等[101]研究了传统H90 黄铜弹带的磨损机理,研制了一种B19 白铜弹带用于改善弹带与壁面间的摩擦磨损问题(见图13)。为了减小弹带对身管内壁的摩擦作用,尼龙塑料等新材料弹带不仅能够有效密闭高压气体,而且能够使弹带与身管壁面间的作用力减小一个数量级,此外,其较低的软化点能够有效浸润内膛壁面,减少燃气高速挤出对膛壁的传热,具有较好的应用前景[102]。

图13 经磨损后两种弹带的对比图[101]Fig. 13 Comparison of two kinds of rotating band after wear[101]

对膛线尺寸和结构进行优化设计,可以改善膛线与弹带作用时阳线导转侧的受力和摩擦磨损,进而延长火炮身管寿命。20 世纪 90 年代,德国莱茵金属有限公司对身管内渐速膛线进行了优化设计,使得膛线从炮尾到炮口的沿程受力呈梯形,测试表明膛线受力比等齐膛线可降低约四分之一,从而有效提高了身管的使用寿命[103]。在渐速膛线的基础上,混合膛线的使用使得火炮内弹道性能和身管寿命得到进一步提高。目前,美国雷明顿武器公司所生产武器的身管膛线一般采用弧形或多边弧形,以便减小子弹切入或挤入膛线时的变形功和弹丸在膛内的摩擦损耗,可以在膛压一定的情况下提高武器初速并延长身管寿命[104]。此外,国内薛百文等[105]的研究表明,锯齿形结构的膛线将比矩形结构膛线的寿命更长。

2.4 炮钢材料改进技术

炮钢材料在一定程度上决定着身管强度、韧性及耐烧蚀磨损性能,是影响身管寿命的关键。 20 世纪70 年代,美国陆军通过在AISI4330 钢中加入钒,先后研制出2% Cr-Ni-Mo-V 中强度钢和3% Ni-Cr-Mo-V 高强度钢,有效提高了炮钢的 强度[61]。目前,国内外最常用的炮钢材料为中碳 Cr-Ni-Mo-V 钢,长期以来,科研人员对炮钢中Cr、Ni、Mo、V 等合金元素对钢性能的影响进行了研究和分析,调整合金成分的配比成为提高炮钢性能的重要方法,但Cr-Ni-Mo-V 钢发展已趋于瓶颈,改进合金组分对炮钢性能的提升的空间已非常有限[106]。Liu 等[107]通过慢应变率试验测试了不同Mo 含量下3Cr-Ni-Mo-V 炮钢在淬火和575 ℃回火后的抗拉强度,结果显示,当Mo 含量从0.43%增加到 1.06%时,炮钢中 M2C 碳化物的含量从0.167%增加到0.517%,抗拉强度从1 340 MPa 增加到1 505 MPa。

近年来,国内外在新型身管材料的研发和生产应用方面取得一定进展。美国材料与电化学研究公司Katz 等[108]将纤维增强陶瓷金属内衬轻型复合材料用于25 mm 口径火炮身管,验证了其基本满足弹丸发射时的承载能力;此外,该公司Withers 等[109]论证并研制了一种全钛炮管结合TiCN 内衬的复合身管,验证了其能够在延长身管使用寿命的同时减轻40%以上的身管质量。美国陆军实验室研究了一种由钴基合金材料制成的火炮身管,实弹射击试验表明该材料具有优良的耐烧蚀磨损性能,并考虑将其作为身管内衬或铬镀层的替代材料[110]。此外,这些研究人员将钴-铬-钨合金、司太立合金、Mo-0.5Ti、Ta-10W 等高温合金材料和 SiC、SiAlON 等陶瓷材料作为火炮身管的内衬,开展了大量理论和试验验证工作。国内南京理工大学、兵器装备集团、西北机电工程研究所等单位针对复合材料身管的研制和使用也开展了相关研究。刘畅等研究了纤维增强金属内衬复合材料身管的动态冲击响应[111];谭继宇、郭俊行等针对某型无后坐力炮,研究了碳纤维缠绕钛合金内衬身管的力学性 能[112-113],为先进复合材料身管的设计和研发提供了一定的参考和借鉴。

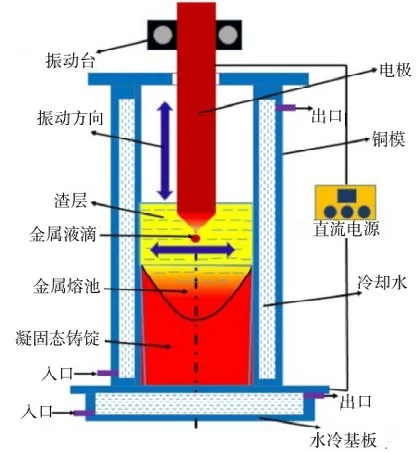

自20 世纪 80 年代以来,提高炮钢的冶炼水平成为改善炮钢性能的有效技术途径,在这种背景下,电渣重熔的炮钢精炼技术得到运用,形成了电炉初炼、炉外精炼、电渣重熔的炮钢生产工艺,如图14[114-115]所示。此外,采用“合金纯净化控制”和“合金氧化物控制”,可以减少炮钢材料中的夹杂物,提高其纯净度和含氧量,进而提高其韧性和耐烧蚀性能[116]。

图14 电渣重熔工作原理示意图[115]Fig. 14 Working principle of electroslag remelting[115]

法国Albert-Duval 公司近年来通过提高炮钢纯净度以及优化合金元素含量对ASTM A723 钢进行了改进,成功研发出抗拉强度1 400 MPa、屈服强度1 300 MPa 的HB7 炮钢,并实现了工程化应用[117]。国内胡俊等采用真空感应炉和电渣重熔炉双联工艺技术对炮钢的冶炼工艺进行了改进,使得炮钢中气体含量与有害元素含量明显减少,同时其发现新型五元稀土渣系具有较强的脱硫能力,可有效提高钢的韧性与疲劳性能[118]。胡士廉采用“减法合金”理论,通过适当合金化减少炮钢中的杂质物,同时控制炮钢中的氧含量,最终进一步提升了炮钢强度、韧性等综合性能[119]。

与欧美等西方国家相比,我国在身管材料基础研究及身管加工工艺等领域的技术基础还相对薄弱,导致我国身管材料的冶金质量较低,材料内非金属夹杂物、内部发纹及有害元素的含量明显偏高,进而对身管的强度、韧性和抗裂纹能力产生了明显影响。此外,我国的精锻工艺一直采用国外技术,精锻参数设置方面经验不足,精锻后身管的强度和抗烧蚀磨损性能与国外差距明显。因此,应持续强化在身管材料、加工工艺等基础领域的科研攻关,优化炮钢合金成分并提升炮钢纯净度。此外,就目前研究现状来看,高强度合金内衬或复合材料(陶瓷、碳纤维、玻璃纤维等)内衬结合轻质合金外衬的复合身管为实现火炮身管延寿和轻量化提供了可行途径。因此,未来应继续探索高强度高韧度身管材料,重点关注身管内、外衬管的配合问题,并开展复合身管结构和强度的优化设计。

2.5 磁控等离子体抗烧蚀技术

随着现代化和未来战场对火炮综合性能的要求越来越高,延长身管使用寿命的需求越来越迫切,但现有的常规延寿措施无法在短期内使身管寿命取得突破性提升。在此背景下,探索能够减少火炮身管烧蚀,延长身管寿命的新技术对提升火炮的综合性能具有重要意义。国内研究人员首次提出一种利用磁控等离子体理论降低身管壁面烧蚀、延长身管寿命的新技术,即磁控等离子体抗烧蚀技术[120-121]。

毛保全等[122]研究发现,火炮发射时火药燃气中的部分粒子在高温条件下会发生热电离生成等离子体,使火药燃气具有一定的导电性。特别是在发射药中添加少量电离种子(一般为电离电位较低的碱金属)后,火药燃气的电导率将明显提高。利用火药燃气的导电性,李程等[120]通过在身管内施加一定强度的磁场,利用磁场与火药燃气相互作用形成的磁流体动力学效应改变燃气的流动行为和传热特性,从而达到抑制燃气向身管壁面传热的效果。

作为身管延寿技术的新探索,磁控等离子体抗烧蚀技术可与其他常规延寿措施相互配合,进一步延长身管的使用寿命。近些年,针对该技术的理论有效性和工程可行性,研究人员从发射药燃烧型等离子体的导电特性、磁控等离子体传热抑制机理等方面开展了大量研究工作。

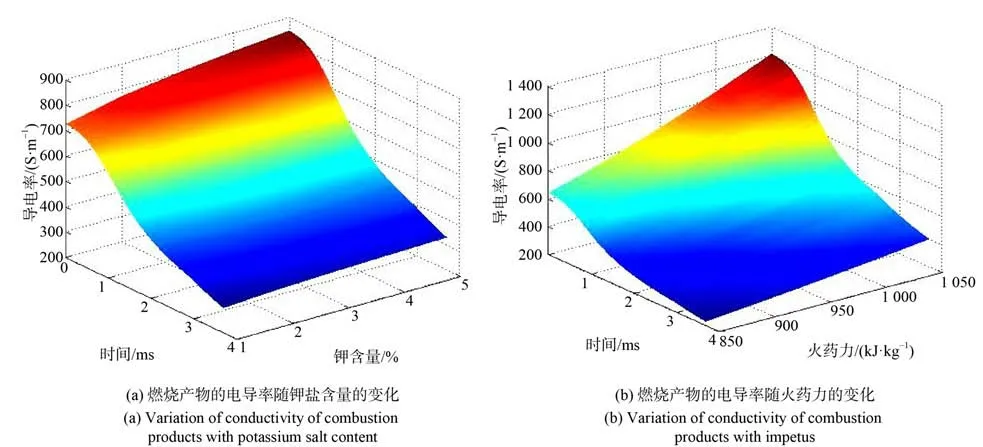

2.5.1 发射药燃烧型等离子体的导电特性研究

发射药燃烧时生成等离子体的参数及火药燃气的导电特性是研究磁控等离子体理论产生抗烧蚀效果的前提和基础。Lin 等[123]的研究结果表明,一定量的电离种子对爆轰发动机爆轰性能的影响较小,但能够显著提升爆轰过程中等离子体的产生,使燃气的电导率提高4~5 个数量级。毛保全等结合经典内弹道模型和半经验Kantrowitz 公式,构建了火药燃气热电离模型,对火药燃气的电离度和电导率进行了数值求解,计算结果表明,燃烧产物的电子密度和电导率与电离种子含量和火药力呈正相关,部分数值结果如图15[124-131]所示。

图15 火药燃烧型等离子体的电导率数值求解结果[124]Fig. 15 Solution results of electrical conductivity of plasma generated by gunpowder combustion[124]

此外,李俊等搭建基于开放式燃烧管及密闭爆发器的试验系统,采用光谱法研究了发射药燃烧生成等离子体的规律(两套试验装置见图16 和图17)。研究结果表明,电离种子含量及火药力对光谱强度和燃烧产物的电子密度影响显著,随着电离种子含量的增加,燃烧产物的电子密度增大[125-126,130]。

图16 开放式燃烧装置[125]Fig. 16 Open combustion apparatus[125]

图17 密闭爆发器燃烧装置[126]Fig. 17 Closed bomb combustion apparatus[126]

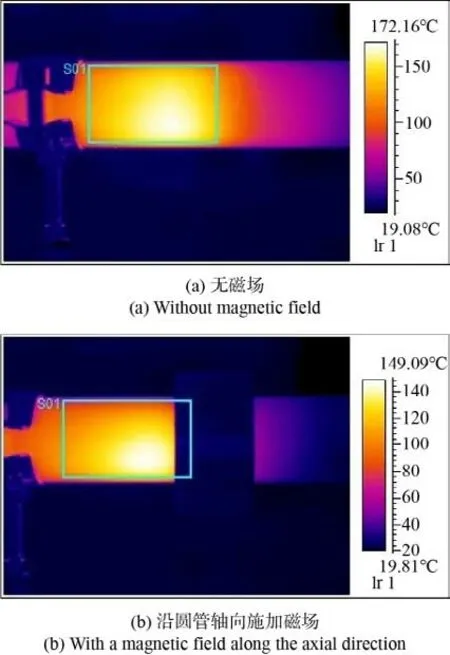

磁场对圆管内火药燃气磁流体流动和传热特性的影响机理和规律是优化发射药中电离种子添加及身管加磁,进而降低火炮身管烧蚀的关键。李程等构建了火药燃气磁流体动力学模型,研究了不同磁场方向及燃气电导率等因素对燃气磁流体流动和传热特性的影响。研究表明,施加一定强度的径向磁场后,核心流动区域的速度和湍流受到抑制,且与磁场垂直的边界层附近的速度和湍流受到的抑制作用更强,如图18 和图19 所示;在轴向磁场作 用下,火药燃气磁流体的湍流强度和传热同样受 到抑制,且传热抑制的效果比径向磁场更加明 显[121,132-133]。Zhao 等研究了轴向、径向以及辐射向磁场作用下,圆管内气态磁流体的传热抑制机理。研究结果表明,径向磁场对流动和传热的影响表现为各向异性,轴向和辐射向磁场的影响表现为各向同性,且辐射向磁场的传热抑制效果最显著。此外,圆管壁面的对流换热强度随着磁感应强度的增加呈现先增大后减小的趋势,即传热抑制存在“饱和效应”[134-135]。上述研究为优化身管内磁场构型提供了重要的理论基础。

图18 圆筒出口截面处磁流体的速度分布[121]Fig. 18 Velocity distribution of the magnetic fluid at the outlet section of the cylinder[121]

图19 圆筒出口截面处磁流体的湍流动能分布[133]Fig. 19 Turbulence kinetic energy distribution of the magnetic fluid at the outlet section of the cylinder[133]

2.5.2 磁控等离子体传热抑制机理研究

为验证上述数值模拟结果的有效性,李程等搭建了磁控等离子体传热特性实验装置。实验结果表明,在磁场的作用下,模拟身管壁面温度明显降低(见图20),证明了磁控等离子体理论用于火炮身管延寿领域的可行性和有效性[132]。

图20 石英管外壁温度分布图[132]Fig. 20 Temperature distribution of the outer wall of the quartz tube[132]

由于火炮发射是一个极其复杂的瞬态过程,具有高温、高压、高速特性并且以高频率重复 进行[136],加之磁场与火药燃气磁流体的相互作用,该过程涉及流场、温度场、电磁场等多物理场,属于典型的多场强耦合多相非稳态问题,这种极端条件下产生传热抑制的规律及抗烧蚀效果的机理尚不完全明晰。此外,虽然通过数值模拟和实验验证了该延寿新技术的有效性和可行性,但目前尚缺乏真实火炮发射条件下的相关试验验证,因此该技术离实装应用尚有差距。下一步研究中,应进一步突破发射药电离种子添加、身管加磁、电能供给、电磁兼容等一系列关键技术,进而推动该技术应用于工程实践。

3 结论

自火炮问世以来,身管延寿难题始终制约着其综合性能的进一步提升,在现代化战场远程精确打击、大范围火力压制、快速防空反导等作战任务的需求牵引下,进一步提升火炮身管的使用寿命需求迫切。目前,受制于基础理论、材料、工艺等多方面因素,我国火炮的身管寿命与欧美等发达国家尚存在不小的差距,因此更应该在相关技术领域加大研究力度和投入。针对如何进一步提升火炮身管的使用寿命,笔者认为,以下研究方向值得重点关注:

1)明晰火炮身管内膛壁面的烧蚀磨损规律。火炮发射瞬间存在热、化学和机械的耦合作用。在这个复杂过程中,燃气与身管内膛壁面间的瞬态湍流对流换热特性,未燃的固体颗粒对内膛壁面的辐射传热特性,火药燃气组分与不同炮钢材料及不同身管镀层间的化学反应侵蚀过程,镀层表面裂纹产生及后续的侵蚀破坏行为需要进一步研究。这其中,采用精确化建模理论结合实验验证的研究方法尤为重要。

2)遴选可行延寿方法并多措并举开展科研攻关。在改进发射药方面,积极开展含富氮类添加剂和黑索金的发射药论证和研制工作,拓展含钾盐的固体缓蚀剂和纳米缓蚀剂的应用,同时综合考虑发射药爆温、缓蚀效果与做功能力的匹配关系,优化发射药选材、成分及配比,从而兼顾抗烧蚀性及武器的内弹道性能;在内膛表面处理方面,研究可以替代铬的金属合金或金属陶瓷镀层材料,重点攻关适用于火炮身管的爆炸喷涂、磁控溅射及化学气相沉积技术,加紧研制相关设备,同时进一步优化镀覆工艺;在炮钢材料改进方面,在基础研究领域多下功夫,努力开展复合材料身管研制并提高炮钢冶炼、精炼及锻造工艺;在工程应用方面,联合具备理论研究优势的高校、研究所和具备工程实践优势的军工企业、试验场加快开展试验验证。此外,积极探索可行的身管延寿新理论、新方法、新技术,可为取得火炮延寿技术突破贡献力量。

3)探索并发展磁控等离子体抗烧蚀技术。该延寿新技术利用磁场和火药燃气磁流体之间的相互作用,能够有效抑制火药燃气向身管壁面的传热量,降低身管壁面的烧蚀,为身管延寿提供了新的可行途径。

未来的研究重点在于:

1)准确求解火药燃气磁流体的电导率等输运参数,为磁场下的传热抑制机理研究提供理论基础和参数依据;

2)综合考虑内弹道过程、火药燃气热电离过程、火药燃气磁流体与内壁面对流换热过程,明确高温、高压、瞬态条件下磁场调控火药燃气磁流体的传热抑制规律,从而明确最优的电离种子添加和加磁方案;

3)进一步突破发射药电离种子添加、磁场施加与发射时序匹配、火炮身管延寿效果测试评估等关键技术;

4)工程化应用中,进一步解决电能供给、电磁兼容等问题。

本文可为发展火炮身管常规延寿措施和延寿新技术提供思路和启发,进而可为火炮延寿领域的相关研究人员提供参考和借鉴。