低热输入高效成形电弧增材制造研究进展及展望

张含嫣, 熊 俊, 陈 勇, 陈 辉

1.西南交通大学,四川 成都 610031

2.成都飞机工业(集团)有限责任公司,四川 成都 610092

0 前言

现代化高端装备制造业是为我国基础工业提供技术装备的重要产业,其非常依赖以铸锭冶金、塑性成形、机械加工为主的传统制造技术,制造流程复杂、材料利用率低、周期长、成本高,由此激发了对绿色、低成本、短周期、高效率金属增材制造技术的迫切需求[1]。世界工业强国纷纷将增材制造作为未来产业发展新的增长点,制定了发展增材制造的国家战略和具体推动措施,力争抢占未来科技和产业制高点。《中国制造2025》重点领域技术路线图明确提出要重点发展增材制造工艺与装备[2],推进增材制造技术的快速健康发展已迫在眉睫。

电弧熔丝增材制造(Wire and Arc Additive Manufacturing,WAAM)是以电弧等离子体为热源熔化金属丝材,根据三维几何模型逐层沉积成形制造出接近产品形状和尺寸要求的金属坯件,再辅以少量机械加工最终达到产品的使用要求[3]。与激光、电子束熔粉增材制造相比,电弧增材制造具有成形效率高(优于500 cm3/h)、制造成本低、自由度较高、易于进行结构件修复等优势,非常适合中大尺寸金属构件的制造[4-7],在航空航天、船舶制造、汽车工业等领域具有广阔的应用前景。电弧增材制造载能束主要有熔化极电弧(Gas Metal Arc,GMA)、钨极氩弧(Gas Tungsten Arc,GTA)和等离子弧(Plasma Arc,PA)。

近年来电弧增材制造技术取得了长足进步,但一些关键基础科学问题尚未完全解决,其中沉积层热输入(包括弧柱区的热传导和辐射、电弧阳极或阴极产热、丝材熔化为熔滴携带的能量)与成形效率(单位时间内熔化的丝材量)的解耦控制已成为制约该技术发展和应用的瓶颈。在电弧增材制造中,电弧的能量一部分用于熔化丝材,其余则主要用于熔化沉积层[8]。为了提高成形效率,需要增加电弧电流以促进丝材熔化,但同时也增大了沉积层的热输入。即电弧增材制造的高成形效率是以增加沉积层热输入为代价的,由此引发了沉积层热损伤大、热积累严重等问题,致使熔池稳定性差、沉积层坍塌、沉积层显微组织粗大与力学性能恶化[9-12]。为降低沉积层的热输入,一般采用小电弧电流[13]或延长层间等待时间[14],但这两种方法均存在明显的不足,即以牺牲成形效率为代价来降低沉积层的热输入。由此可见,电弧增材制造的沉积层热输入与丝材熔化效率是强耦合的,两者的解耦控制,即实现低热输入高效成形,是推进高性能关键部件电弧增材制造技术创新发展和质量提升必须解决的关键科学与技术难题。

近年来国内外在电弧增材制造成形效率、成形过程热积累、热输入控制等方面陆续开展了诸多研究,有必要对其进行整合总结,以期为后续研究提供借鉴与指导。本文主要分析了沉积层热输入与成形效率强耦合的主要原因,重点阐述了现有高效成形方法、热积累控制方法、低热输入热源的研究进展,指出了这些研究的特点与不足,并对未来电弧增材制造低热输入高效成形的主要发展方向进行了展望。

1 电弧增材制造高效成形方法

在丝材熔化效率控制方面,常用的策略是提高电弧电流,保证单位时间内提供足够能量熔化金属丝材,但同时也增大了沉积层热输入。一种可行的方案是从热丝或多丝角度提高电弧增材制造的成形效率。

1.1 热丝电弧增材制造

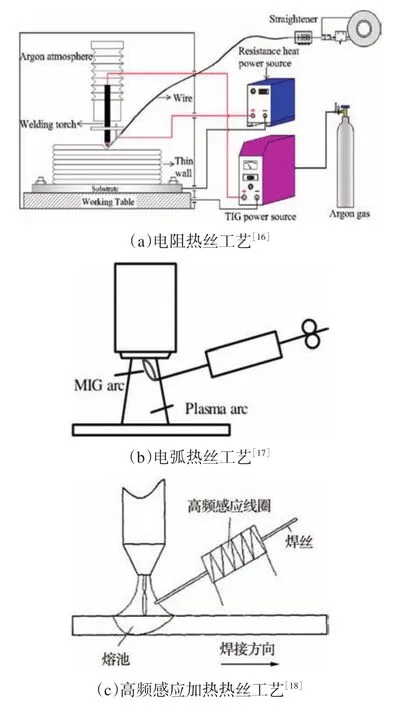

热丝增材制造的基本原理是在丝材送入熔池之前对其加热,使之达到一定的预热温度,从而减少电弧用于熔化丝材的能量,因此能在电弧能量保持不变的情况下提高成形效率。丝材加热方式主要有三种:电阻加热、高频感应加热和电弧加热。北京理工大学Liu等[15-16]采用电阻热丝TIG增材制造技术制备了铝合金薄壁构件(见图1a),研究表明,电阻热丝可显著降低铝合金的孔隙率,极大地细化柱状晶粒,热丝电流从0 A到120 A,成形效率提高了约3.5倍。北京工业大学卢振洋等[17]提出了热丝变极性PA增材制造技术(见图1b),基于电弧加热方式对铝合金丝材进行预热,实现了熔滴过渡可控和丝材的高效熔化,解决了电阻热丝方法仅适用于高电阻率丝材预热的难题。哈尔滨工业大学范成磊等[18]开发了一种铝合金高频感应热丝TIG技术,基于电磁感应原理,利用高频交变的电磁场,在焊丝表面近层形成高密度涡流,从而加热焊丝,研究表明,与常规TIG焊相比,该工艺的焊接效率提高了约3倍以上,还可以消除传统电阻热丝TIG焊中的电弧磁偏吹现象。值得注意的是,热丝增材制造虽然显著提高了熔敷效率,但其在降低沉积层热输入方面并无显著效果,还增加了制造成本与系统复杂度。

图1 热丝电弧增材制造方法Fig. 1 Method of hot-wire arc additive manufacturing

1.2 多丝电弧增材制造

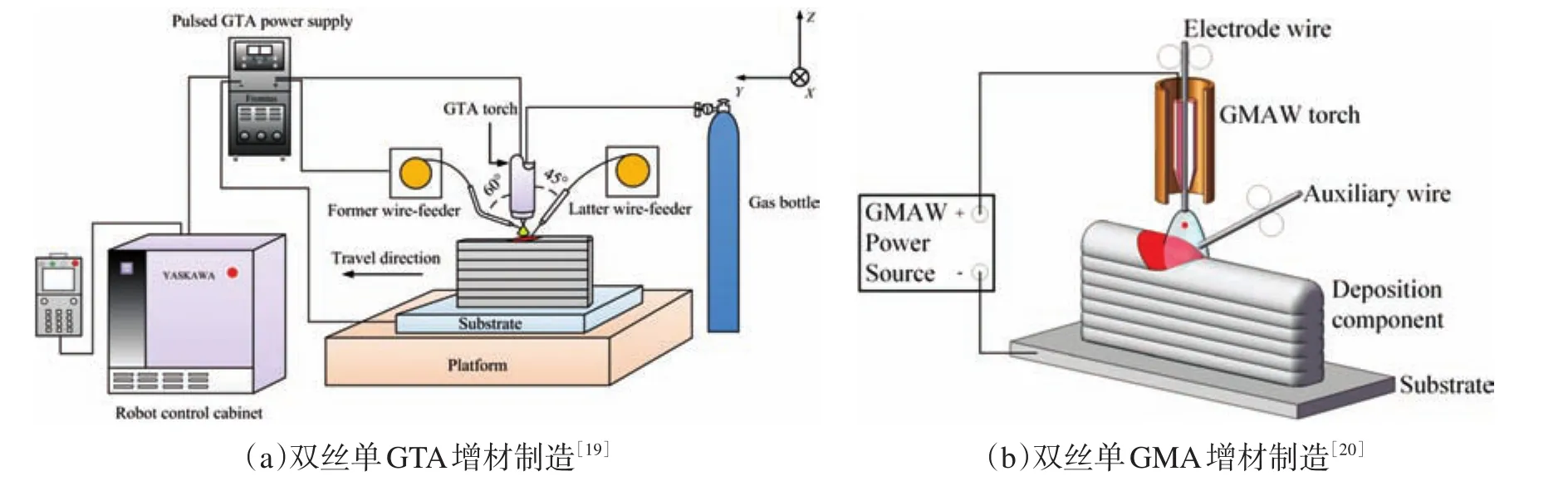

多丝电弧增材制造技术是在传统电弧增材制造工艺的基础上同时熔化两根及两根以上的丝材,从而使单位内熔化的金属丝材量成倍增加,提高成形效率。根据是否使用额外电源,多丝电弧增材制造技术可分为多丝单电源和多丝多电源。西南交通大学Xiong等[19]提出了双丝单GTA增材制造技术,将额外丝材送入不锈钢GTA增材制造熔池(见图2a),额外丝材消耗过热熔池内的多余能量,从而提高丝材熔化效率,减小沉积层热损伤与热积累,与单丝GTA增材制造比较,成形效率可提高0.5倍,不锈钢构件的抗拉强度提升16.14%。哈尔滨工业大学Han等[20]提出了双丝单GMA增材制造技术,将第二根丝材送入GMA中(见图2b),消耗电弧能量,从而提高丝材熔化效率,研究表明,双丝GMA增材制造的成形效率是传统电弧增材制造的1.65倍,沉积层热损伤可降低28.6%。

图2 多丝单电源增材制造方法Fig. 2 Multi-wire and single-power additive manufacturing method

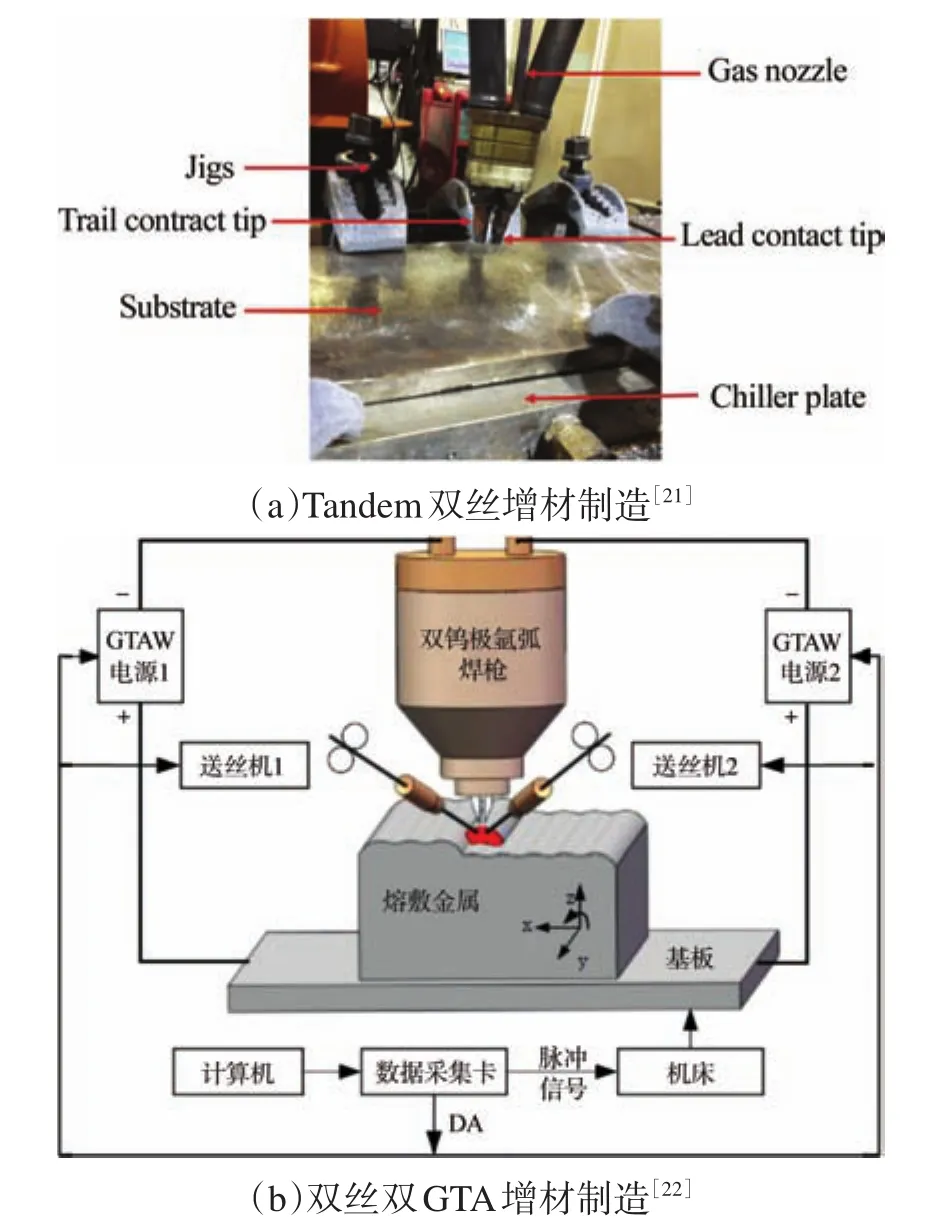

多丝多电源增材制造最具代表性的工艺是Tandem双丝增材制造。在Tandem双丝增材过程中,两焊丝相互绝缘,流入焊丝的电流由两个互相独立控制的电源提供。英国克兰菲尔德大学Martina等[21]采用Tandem双丝增材制造方法成形了马氏体不锈钢(见图3a),成形效率是传统电弧增材制造的2倍,最大成形效率可达9.5 kg/h,且能够保持工艺稳定,不锈钢构件无明显缺陷。哈尔滨工业大学韩庆璘[22]在传统单丝单电弧的基础上,提出了双丝双GTA增材制造方法(见图3b),双电弧由两台独立的电源供电,电弧相互吸引形成耦合电弧,将两根丝材同时送入耦合电弧中,从而大幅提高GTA增材制造的成形效率。

图3 多丝多电源增材制造方法Fig.3 Multi-wire and multi-power additive manufacturing method

综上所述,多丝单电源增材制造方法可提高丝材熔化效率,减小沉积层热损伤与热积累。多丝多电源增材制造在单丝单电弧的基础上,额外增加一套或多套同样的送丝系统与电源,形成多丝多GMA或多丝多GTA增材制造方法,大幅提高了丝材熔化效率,但是额外电弧热源的引入会增加沉积层的热输入与热损伤。如何解除传统电弧在增材时传热、传质和传力方面的固有约束,实现沉积层热输入与丝材熔化效率的解耦控制,保障低热输入高效成形,是亟需攻克的难题。

2 电弧增材制造过程热积累控制方法

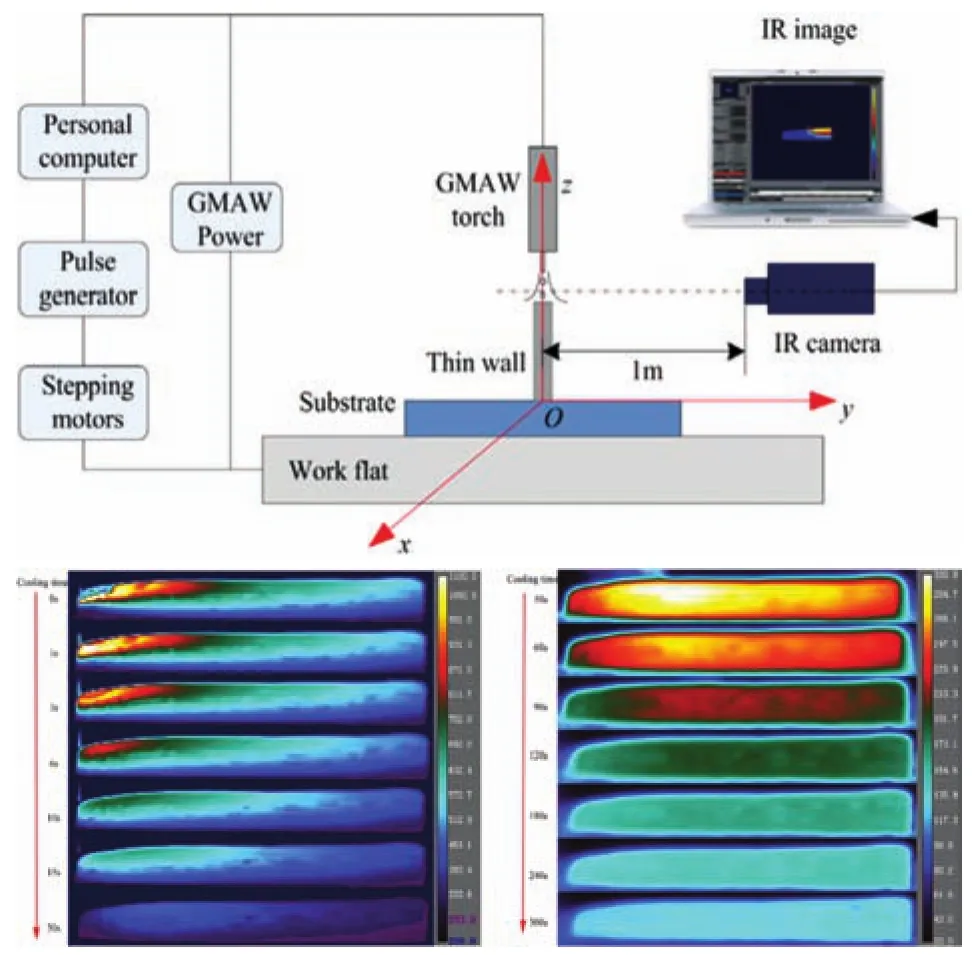

电弧增材制造过程是电弧等离子体熔化丝材的反复堆积过程,存在热输入大、热积累严重、扰动因素多等显著特点。在成形过程热积累控制方面,常规手段是采用小电弧电流[13]降低沉积层热输入或延长层间等待时间[14]来缓解热积累。小电弧电流可减小电弧能量,从源头上降低沉积层热输入,减小沉积层热损伤,但限制了丝材熔化效率。延长层间等待时间能有效促进沉积层的热传导与辐射散热,缓解沉积层热积累(见图4),降低层间温度,提高熔池稳定性与成形质量,然而增加了电弧熄弧时间,也降低了丝材熔化效率。

图4 不同层间等待时间下成形件温度场[14]Fig.4 Temperature field of forming parts with different interlayer idle time[14]

与自然冷却的被动冷却方式比较,施加主动冷却不失为一种有效降低成形热积累的策略。对沉积层施加主动冷却可减轻甚至完全消除沉积层热积累,从而解决层间温度过高引起的熔池稳定性差、沉积层坍塌、显微组织粗大与力学性能恶化等问题。同时,施加主动冷却可缩短层间等待时间,直接提高电弧增材制造的成形效率。目前,主动冷却的途径主要有以下几种:(1)基板通循环冷却水;(2)强制气流冷却;(3)水浴增材制造;(4)热电制冷。

基板循环水冷是降低基板及沉积层热积累的可行方法。韩国蔚山大学Shin等[23]采用基板通循环冷却水的方式(见图5a)对钛合金薄壁件电弧增材制造过程进行强制冷却,研究了基板循环水冷对成形件微观结构和拉伸性能的影响,发现快速冷却作用细化了晶粒尺寸,改善了拉伸和硬度性能。虽然基板循环水冷可有效降低基板及靠近基板处的沉积层热积累,但对远离基板的沉积层收效甚微。

通入低温气体对即将凝固的沉积层进行冷却,可显著降低沉积层的热积累并提高成形精度。澳大利亚卧龙岗大学Wu等[24-26]利用CO2气体对钛合金GTA增材制造过程进行层间主动冷却(见图5b),显著增加了沉积层的散热能力,降低了沉积层的热积累,结果表明,该方法可减少层间等待时间,提高成形效率,同时减小成形件的变形。但由于强制气流冷却需耗费大量低温气体,故工艺相对复杂、制造成本较高。斯洛文尼亚卢布尔雅那大学Kozamernik等[27]提出了基板循环水冷与沉积层通冷却气流的联合冷却方式,将沉积层层间温度控制在设定值以下,结果发现,两者的结合显著提高了成形效率,可实现小尺寸构件的近净成形制造,尺寸偏差仅为2%。

图5 电弧增材制造过程热积累控制的主动冷却方法Fig.5 Active cooling method for heat accumulation control in wire and arc additive manufacturing

为完全消除沉积层的热积累,近年来研究学者提出了水浴增材制造方法。重庆大学Luo等[28]在低合金钢电弧增材制造过程中,采用水浴增材方法控制成形热积累,与自然冷却相比,该方法显著提高了成形件的冷却速率,降低了成形过程的峰值温度。乌贝兰迪亚联邦大学Scotti等[29-30]将基板置于工作水箱中,随成形高度的增加,逐渐提升冷却水位(见图5c),结果表明,水浴增材制造工艺可提高成形效率,改善成形质量,减少成形件力学性能的各向异性。水浴增材制造技术提供了一种低成本的热积累调控方法,有望完全消除成形热积累,但成形件尺寸受制于水箱空间。德国亚琛工业大学Reisgen等[31]对比研究了水浴增材制造、强制气流冷却和气溶胶冷却对结构钢GMA增材制造成形热积累的影响,结果表明,与自然冷却相比,三种冷却方法都显著提高了沉积层的冷却速率,实现了高效成形。其中水浴冷却的效果最好,强制气流冷却次之,同时指出强制气流冷却只能适用于熄弧时刻,难以应用于原位电弧增材制造。

将热电制冷器紧靠成形件侧壁,通过热电效应来制冷成形件的侧表面也可降低电弧增材过程的热积累。北京工业大学Chen等[32-33]将热电冷却系统引入电弧增材制造过程(见图5d),旨在消除相邻沉积层间的散热差异,该技术为沉积层几何形状的调控提供了新的思路,避免了高层处熔池过热而发生流淌,提高了成形效率,为解决成形质量与效率的矛盾提供了一种可行方案。然而,该方法仅适用于直壁结构的制造,无法应用于复杂路径成形件。

综上所述,与自然冷却相比,施加主动冷却可有效缓解甚至消除电弧增材制造过程的热积累,在一定程度上减少层间等待时间,提高成形效率,适合中小尺寸构件的电弧增材制造。但是,在大尺寸甚至超大尺寸金属构件的增材制造中,沉积层的热传导与辐射散热时间足够,并不存在明显的热积累,无需施加主动冷却。

3 低热输入电弧增材制造热源

从热源本质出发,在源头上改变电弧热源形式,从而调控热输入或电弧力是降低电弧增材制造沉积层热输入的有效方法,甚至有望实现沉积层热输入与丝材熔化效率解耦控制。

3.1 脉冲电弧增材制造

脉冲电弧增材制造通过控制输出电流的波形可有效降低电弧热输入。哈尔滨工业大学Duan等[34]采用脉冲等离子弧增材制造工艺制备了钛合金薄壁件(见图6a),结果表明,与传统GTA增材制造相比,脉冲等离子弧增材制造工艺减少了37%的热输入,提高了成形件的冷却速率,缓解了成形过程的热积累,为制造力学性能优异的钛合金件提供了新途径。重庆理工大学Luo等[35]指出,脉冲电弧能促进小尺寸熔滴的形成,提高熔滴过渡的频率,实现稳定的脉冲GMA增材制造过程。南京理工大学Feng等[36]提出了双脉冲电弧增材制造工艺(见图6b),即采用一个高频脉冲叠加一个低频脉冲,高频脉冲阶段熔化金属,低频脉冲阶段搅拌熔池、促进熔滴过渡,研究了低频频率对Al-Mg薄壁件组织及力学性能的影响,结果表明,在频率为3 Hz时,成形的薄壁件几乎没有孔隙,且力学性能最优。

图6 脉冲电弧增材制造Fig.6 Wire and pulsed arc additive manufacturing

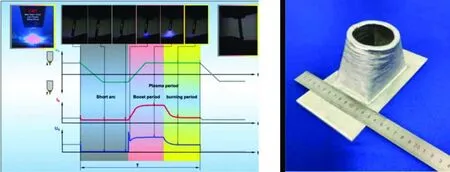

3.2 CMT增材制造

冷金属过渡技术(Cold Metal Transfer,CMT)是Fronius公司于2004年研制的新型无飞溅焊接技术,与传统GMA相比,CMT电弧短路瞬间电弧熄灭,电弧空间温度和熔滴温度较“冷”。因此,CMT增材制造具有熔滴过渡过程可控、热输入低、成形效率高等显著优点[37-38]。上海工程技术大学Nie等[39]对铝合金CMT增材制造工艺进行了研究(见图7),通过焊丝的机械回抽和短路时的电流控制,实现了稳定的熔滴过渡和较低的沉积层热输入,获得了精准的成形道几何形状和较低的焊道表面粗糙度,改善了成形件的微观结构和硬度。CMT目前有四种不同的电弧模式,分别为CMT、CMT Advanced、CMT Pulse和CMT Advanced Pulse。北京航空航天大学Cong等[40]研究了CMT电弧模式对Al-6.3%Cu合金薄壁件气孔率的影响,结果表明,CMT Advanced Pulse工艺最适合沉积Al-6.3%Cu合金,其促进了细小等轴晶粒的形成,且显著降低了气孔率及成形道的熔深。

图7 CMT工作示意图及铝合金CMT成形件[39]Fig.7 Schematic diagram of CMT and aluminum alloy CMT deposited parts[39]

3.3 旁路电弧增材制造

旁路分流的思想最早由美国肯塔基大学的张裕明教授提出[41-44],其基本思路是在传统电弧回路中并联一个或两个回路(见图8a),将原本流入沉积层的电流部分或全部从旁路分流,形成低热输入的电弧等离子体,减少主路电弧对沉积层的热、力作用,同时保证丝材熔化效率不变。兰州理工大学Huang等[45]通过旁轴丝对传统GTA电弧进行分流(见图8b),可对丝材进行预热以提高熔化效率,同时减少电弧能量对沉积层的热损伤,结果表明,通过优化工艺参数能获得成形良好的薄壁件。西南交通大学Xiong等[46]利用一个GTA枪从传统GMA电弧中分流(见图8c),通过调控旁路电弧参数可合理分配丝材与沉积层之间的热量,并指出旁路电流比是决定沉积层热输入、成形件微观结构和力学性能的关键因素。山东大学吴东亭等[47]用熔化极代替非熔化极旁路,采用额外丝材对传统GMA电弧进行分流(见图8d),通过调控额外丝材的送丝速度可改变丝材分流大小,该方法不仅能降低沉积层热输入,还能大幅提升丝材熔化效率。

图8 旁路电弧增材制造Fig.8 Wire and bypass arc additive manufacturing

3.4 间接电弧增材制造

间接电弧直接建立在两电极之间,且丝材作为其中一个电极,基板或沉积层不接电源,电弧热主要用于熔化金属丝材。与传统电弧相比,间接电弧增材制造既能提高成形效率又能显著减少沉积层的热输入,因此在增材制造领域具有独特优势。哈尔滨工业大学王军等人[48-50]建立了TIG-MIG间接电弧系统(见图9a),确定了间接电弧能稳定燃烧的工艺参数区间,证实了该工艺在降低沉积层热输入方面具有显著优势,并指出电流、送丝速度的适当匹配能保证熔滴快速、稳定、均匀地向工件过渡。为了控制熔滴的轨迹和温度,山东大学Jia等[51-52]开发了一种新的强制拘束型增材制造技术,间接电弧建立在钨极和丝材之间,并被限制在耐高温的陶瓷喷嘴内(见图9b),强制拘束作用迫使熔滴以固定的轨迹下落,减少了成形过程的热输入和热积累。葡萄牙里斯本新大学Rodrigues等[53]提出了一种基于恒压电源的超冷电弧增材制造新工艺(见图9c),电弧建立在钨极和丝材之间,对该工艺所制备的高强度低合金钢薄壁件的微观结构和力学特性进行表征,并与传统GMA增材制造进行比较,结果表明,在保证成形件力学性能的基础上,超冷电弧增材制造显著降低了沉积层的峰值温度与热积累。

图9 间接电弧增材制造Fig.9 Wire and indirect arc additive manufacturing

冷金属过渡技术及脉冲电弧是减少热输入的有效方法,但无法实现沉积层热输入与丝材熔化效率的解耦。旁路分流的低热输入电弧方法在一定程度上实现了沉积层热输入与丝材熔化效率的解耦,但解耦并不彻底,大部分电弧能量仍然直接作用于沉积层,且丝材熔化效率提升有限。间接电弧可完全实现沉积层热输入与丝材熔化效率的解耦控制,但电弧在两丝材之间燃烧,导致电弧与熔滴过渡稳定性较差,飞溅多,且成形质量难以控制。

4 结论与展望

(1)传统电弧增材制造中,电弧能量一部分用于熔化丝材,其余能量主要用于熔化沉积层。为提高成形效率,需要增加电弧电流以促进丝材熔化,但同时也增大了沉积层的热输入。沉积层热输入与成形效率的强耦合关系成为制约电弧增材制造技术创新发展和质量提升的瓶颈。

(2)热丝或多丝方式可显著提高电弧增材制造的成形效率,但额外电弧热源的引入会增加沉积层的热输入与热损伤。施加主动冷却可有效控制成形过程热积累,间接提高了电弧增材制造的成形效率,但增加了制造成本与系统复杂度,尚未从本质上攻克难题。改变电弧热源形式可从根源上控制沉积层的热输入。

(3)现有文献在沉积层热输入与成形效率控制方面开展了深入研究,但大多追求单一目标,即仅仅考虑降低沉积层的热输入或提高丝材熔化效率,如何实现沉积层热输入与丝材熔化效率的解耦控制,保障低热输入高效成形,是亟需攻克的难题。

(4)改变电弧热源形式是实现电弧增材制造沉积层热输入与丝材熔化效率解耦的有效方法。未来可考虑从源头出发,开发创新的电弧热源,实现成形过程热、质、力的解耦控制,并提高电弧稳定性、熔滴过渡的可控性、成形过程的稳定性。同时开发集多种工艺于一体的电弧增材制造系统,充分发挥各种技术的优点,从而推进电弧增材制造技术的创新发展和质量提升。