镁合金电弧增材制造技术研究进展

曹千卉, 曾才有, 张睿泽, 王海波 , 齐铂金, 从保强

1.北京航空航天大学 机械工程及自动化学院,北京 100191

2.首都航天机械有限公司,北京 100076

3.北方工业大学 机械与材料工程学院,北京 100144

0 前言

轻量化、一体化制造是航空航天领域高端装备制造的发展方向,以航天飞行器为例,材料轻量化可带来巨大的减重效益和飞行器技术指标的显著提升[1-3]。镁合金是目前实际工程应用中最轻的金属结构材料,纯镁的密度(1.74 g/cm3)约为铝的2/3(2.70 g/cm3),钢(7.85 g/cm3)的1/4,是轻量化材料的理想选择。此外,我国是镁矿资源最丰富的国家之一,拥有世界上40%以上的镁矿资源,具有镁合金开发和应用的天然优势[3-5]。通常条件下,镁合金结构件的制造主要采用铸造和塑性成形[6]。但铸造过程中,镁合金冷却凝固时的收缩量大,且液态镁合金容易氧化、燃烧,因此镁合金铸件内部容易形成缩松、缩孔和氧化夹杂等缺陷,导致镁合金铸件的一次合格率偏低;而镁合金的室温塑性较差,其塑性成形一般在高温下通过挤压、轧制和锻造成形,但镁合金易形成基面织构,大大限制了其塑性成形能力[3]。因此,面对轻量化制造的迫切需求,镁合金构件制造新工艺和新技术的研究成为国内外学术界和工程界的关注热点和研究前沿。

增材制造(Additive manufacturing,AM)基于“离散+堆积”的原理,设计三维实体模型,逐层叠加二维平面,以高能束作为输入热源,通过熔化或烧结金属材料(粉末或丝材)进行逐层叠加打印的方法,实现实体零件的直接制造。增材制造获得的零件经过特定的后处理措施即可满足零部件的使用性能要求,因此增材制造在生产效率及制造柔性上凸显出技术优势[7-9]。电弧增材制造技术(Wire-Arc Additive Manufacturing,WAAM)是一种基于丝材的定向能量沉积(Direct Energy Deposition,DED)方法,通常以电弧为热源,通过不断熔化金属丝材并按照设计规划的路径逐层堆积成形,具有成形尺寸大、制造成本低、设备简单、材料利用率和沉积效率高等优势,成为大型金属构件高质量快速成形的制造方法之一[10-11]。由于粉末状态的镁合金易在潮湿空气中与水汽反应生成氢气,同时释放大量热量引起燃烧或爆炸,在存储和使用过程中存在较大的危险性[12],因此,相较于以镁合金粉末为原材料的其他增材制造技术,电弧增材制造技术使用镁合金丝材,安全性显著提高,且制造成本较低[13],故成为目前镁合金增材制造整体构件高效、可靠、安全的选择[14]。

镁合金具有密排六方的晶体结构,室温下滑移系少,塑性较低,加工变形能力差,导致制备稳定可靠的镁合金丝材较为困难[15]。目前针对镁合金电弧增材制造技术的相关研究工作相对较少且尚处于起步阶段,主要围绕常见的AZ系列镁合金采用非熔化极电弧(Gas Tungsten Arc,GTA)、熔化极电弧(Gas Metal Arc,GMA)、冷金属过渡(Cold Metal Transfer,CMT)和等离子体电弧(Plasma Arc,PA)等电弧增材制造方法的基础研究方面取得了一定的进展。基于此,本文梳理了近年来镁合金电弧增材制造方面的相关研究工作,归纳总结了不同电弧增材制造工艺对镁合金构件宏观成形质量、冶金缺陷和组织性能的影响,最后指出镁合金电弧增材制造需要深入研究的问题并对其未来发展前景进行了展望。

1 镁合金电弧增材制造成形质量

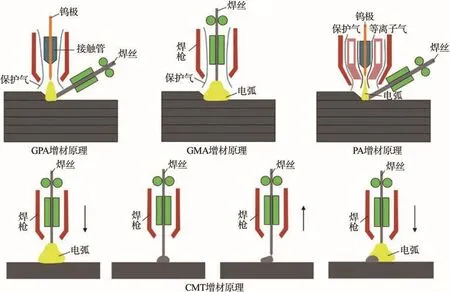

电弧增材制造作为一种快速近净成形工艺,其成形质量直接决定材料利用率,影响沉积件的工程化应用。不同电弧增材制造技术的成形过程稳定性差异直接影响构件成形质量。目前,镁合金电弧增材制造工艺主要有钨极气体保护(GTA)增材、熔化极气体保护(GMA)增材、等离子电弧(PA)增材和冷金属过渡(CMT)增材,如图1所示[16]。这些工艺都存在电弧、熔滴过渡和熔池状态难以控制的问题,国内外的相关研究从电弧—熔滴—熔池的热物理过程稳定性入手,通过调控增材过程的热输入来实现精确成形,提高构件尺寸精度。

图1 电弧增材制造(WAAM)分类原理[16]Fig.1 Classification principle of wire-arc additive manufacturing (WAAM)[16]

1.1 钨极气体保护电弧增材制造(GTA-AM)

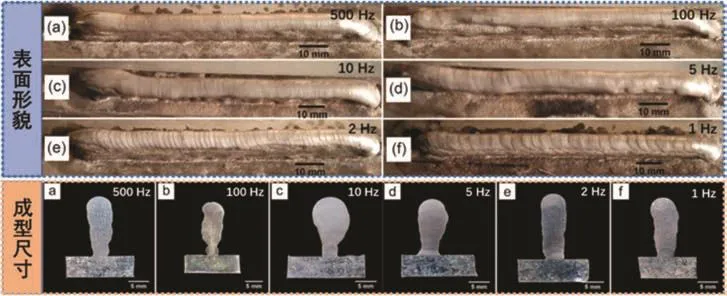

钨极气体保护电弧增材制造是在氩气等气体保护下利用钨极等非熔化极和母材之间产生电弧,熔化侧边输送的金属丝材并沉积到基板上从而实现增材制造[17]。GTA-AM工艺中钨极作为电极,电子发射能力强,在增材过程中能够保持稳定的弧长,焊接过程稳定,基本不会产生飞溅[18-19]。此外,GTA-AM熔化丝材的热源主要为电弧热,熔化过程更加稳定且易于控制,能够提高成形精度,成为镁合金电弧增材制造常用的工艺。北京理工大学GUO等人[20]通过控制工艺参数,研究了GTA-AM中的脉冲频率对AZ31镁合金增材构件表面形貌和成形尺寸的影响。研究发现,随着脉冲频率的增大,周期性鱼鳞纹变得细密,试样表面变得光滑,但脉冲频率的增大加剧了熔池的搅拌程度,容易与熔池产生共振,导致试样的成形宽度不稳定。

除了通过工艺控制过程稳定性之外,采用数值模拟也可为成形质量和精度提供前期理论支持。南京理工大学倪程等人[21]通过对电流、送丝速度、增材速度等工艺参数和熔覆层宽进行建模探索了各工艺参数对增材层宽的影响,并利用增材主要工艺参数和尺寸的数学模型优化了增材电流,根据电流优化值来控制构件层宽,提高AZ91镁合金增材成形质量。

图2 GTA-AM AZ31镁合金增材件不同脉冲频率的表面形貌和成形尺寸[20]Fig.2 Surface morphology and forming dimensions of the AZ31 magnesium alloy deposit fabricated by GTA-AM with different pulse frequencies[20]

1.2 熔化极电弧增材制造(GMA-AM)

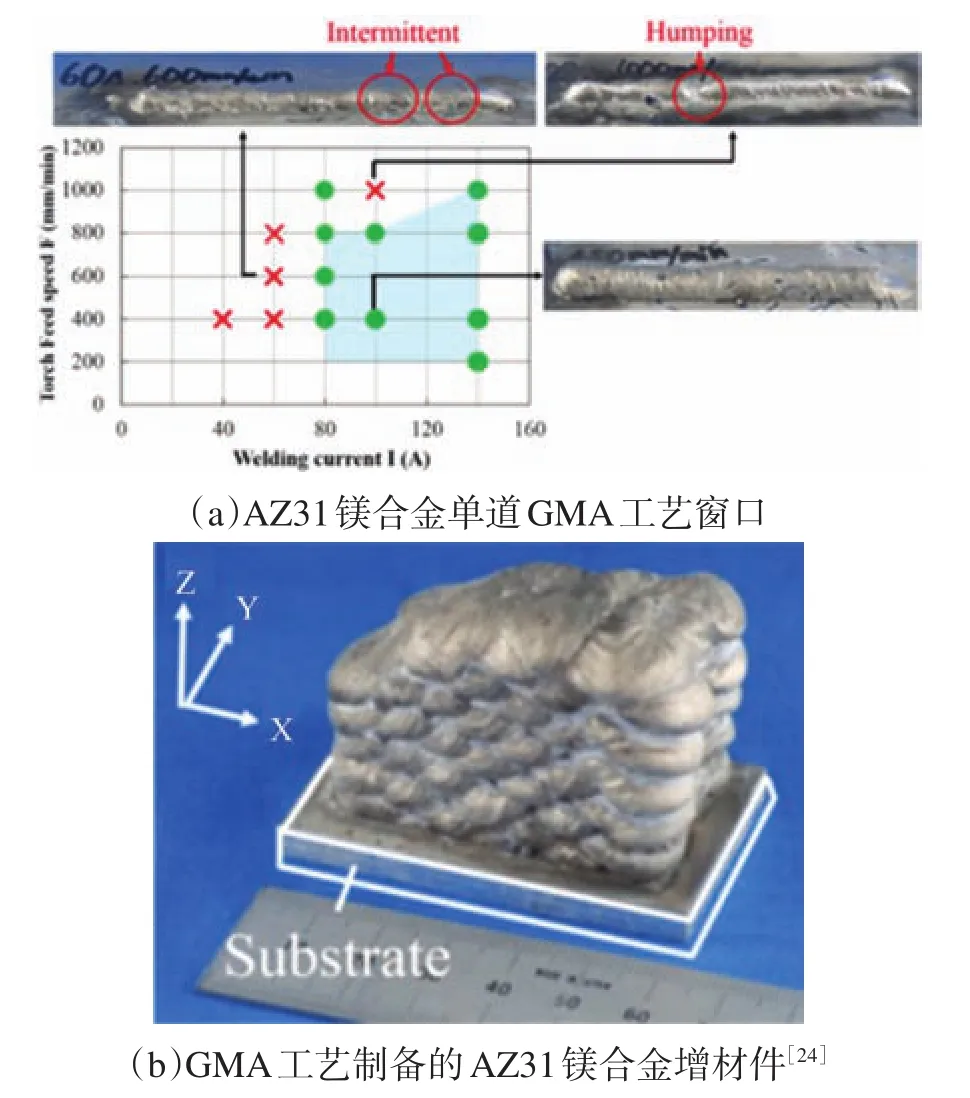

熔化极电弧增材制造是在氩气等气体保护下利用金属丝材和母材之间产生电弧,熔化丝材并沉积到基板上从而实现增材制造。GMA-AM工艺的优势是丝材与电弧同轴、熔滴进入熔池的位置相对稳定、熔覆效率高,非常适合于短时间的大型构件制造[22-23]。然而,GMA-AM虽然熔滴过渡方式固定,但通过调节送丝速度来保证一定的弧长无法保证熔滴过渡质量的均匀性,导致成形精度不高。东京农工大学Takagi等人[24]通过调整其他工艺参数(焊接电流、送丝速度和焊枪的运动)来优化成形过程的稳定性,在保证单一沉积层一致性的基础上得到AZ31镁合金增材制造的GMA工艺窗口(见图3a),并在最优参数下(电压10 V、电流100 A、沉积速度800 mm/min)制备出缺陷尽可能少的AZ31镁合金增材构件(尺寸40 mm×60 mm×35 mm)。

图3 AZ31镁合金单道GMA工艺窗口及增材构件Fig.3 GMA process window of AZ31 magnesium alloy single bead and the AZ31 magnesium alloy deposit[24]

1.3 冷金属过渡电弧增材制造(CMT-AM)

GMA工艺的高沉积效率带来的高热输入给成形稳定性带来挑战,增加了增材之后减材的加工余量,降低了材料的利用率[25],因此在GMA基础上开发出冷金属过渡工艺(CMT)。该工艺将丝材运动与熔滴过渡过程进行了数字化协同控制,以丝材机械运动为辅助,实现了丝材回抽时的熔滴过渡,实现了小电流状态下的短路过渡,大幅减小了热输入量。此外,焊丝回抽有助于熔滴与焊丝脱离从而避免了飞溅的产生,焊接过程稳定[26-27]。近年来,研究人员对CMT 镁合金的成形工艺进行了广泛研究。西北工业大学YANG等人[28]采用单一方向扫描的沉积策略,沉积了30层、高70 mm的AZ31镁合金增材构件,随着沉积层数的不断增加,工件热积累逐渐增加,不断变化的散热边界导致熔池易发生失稳,进而导致沉积层液态金属侧流,出现塌陷现象。而WANG等人[29]将单一方向扫描转变为往返双向扫描的沉积策略,使沉积过程中的热积累分布更均匀,成形质量更高。

1.4 等离子体电弧增材制造(PA-AM)

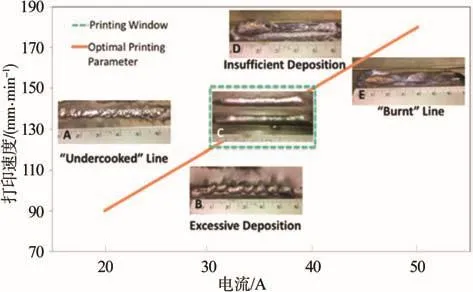

等离子体电弧增材制造是通过在钨极和金属之间建立等离子弧来熔化并连接金属,具有能量密度高、热源集中的特点,常用于难熔金属构件的快速成形[30-31]。PA-AM工艺同样存在电弧—熔滴—熔池间的强耦合及非线性时变交互作用下成形过程稳定性难以控制的问题。德克萨斯大学艾尔帕索分校HAN等人[32]通过改变电流和扫描速度来调控增材过程热输入,得到AZ91镁合金单道沉积层的工艺窗口,如图4所示,在电流(30~40 A)和送丝速度(<160 mm/min)下制备的样品成形效果最佳。

图4 AZ91镁合金PA-WAAM工艺窗口[32]Fig.4 PA-AM process window of AZ91 magnesium alloy[32]

2 镁合金电弧增材制造组织与性能

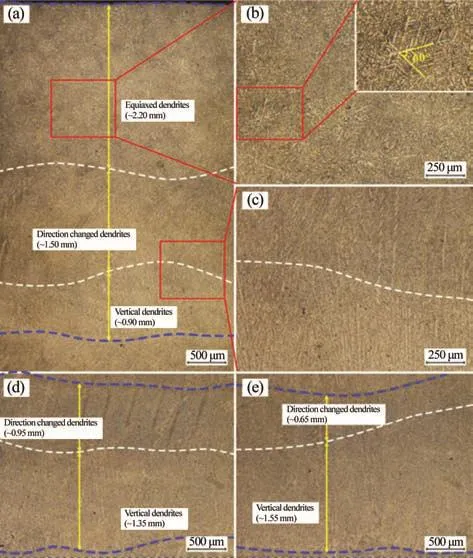

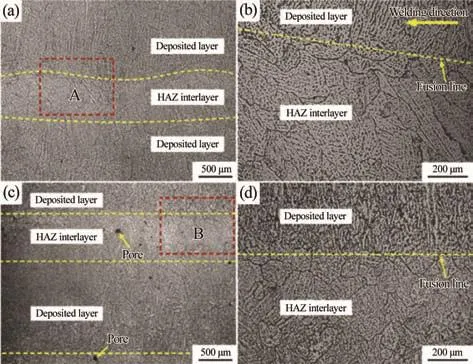

由于WAAM工艺逐层堆积的特点,金属材料在制备过程中经历了多次复杂的热循环过程,导致微观组织的不同区域具备不同的形貌特征,呈现出层中、层间不同显微组织交替分布的特点。CMT-AM工艺不同沉积策略制备的AZ31镁合金不同区域的显微组织如图5、图6所示。可以看出,采用单一方向扫描的沉积策略制备的AZ31镁合金底层区域为垂直柱状枝晶,沿堆积方向逐渐变为变向的柱状枝晶,包括α-Mg枝晶、枝晶间共晶相(Mg17Al12相和Al8Mn5相)和一些分散的Al8Mn5相,顶层区域为等轴枝晶。力学性能表现出明显的各向异性,竖直方向的抗拉强度和屈服强度可达210 MPa和130 MPa,延伸率为10%,但水平方向的抗拉强度和屈服强度仅为150 MPa和70 MPa,延伸率为7%[28]。采用往返双向扫描的沉积策略热积累分布更加均匀,制备的AZ31镁合金不同区域的组织差异性减弱,层中区域为细小的柱状枝晶,层间热影响区约占沉积层高度的1/2(约为700 μm),为不同尺寸的等轴晶,最大晶粒尺寸可达230 μm。力学性能的各向异性有所减弱,且水平方向要优于竖直方向[29]。

图5 单一方向扫描沉积策略制备的AZ31镁合金不同区域的显微组织[28]Fig. 5 Microstructure in different regions of AZ31 magnesium alloys fabricated by CMT-AM process with single-direction scanning deposition strategy[28]

图6 往返双向沉积策略制备的AZ31镁合金不同区域的显微组织[29]Fig.6 Microstructure in different regions of AZ31 magnesium alloys fabricated by CMT-AM process with bi-directional deposition strategy[29]

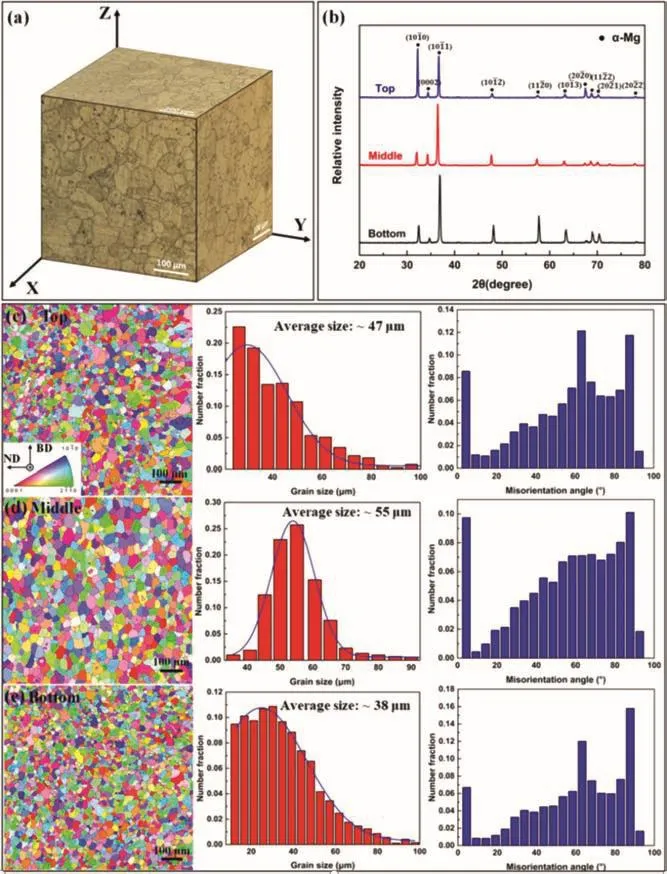

组织与性能的关系可以直观地反映显微组织结构对性能的影响机理,更好地指导工艺参数的设定,达到调控组织、提高性能的目的[13]。针对WAAM工艺容易产生组织不均匀和力学性能各向异性等问题,西安交通大学FANG等人[33]通过控制增材过程参数来优化组织,提高性能。采用降低GTA-AM熔池高度的方法制备的AZ31镁合金单壁件共105层,高度65 mm,沉积层仅0.6 mm高,构件底部、中部和顶部区域以及XOY和YOZ面均为等轴晶组织。北京航空航天大学CAO等人[34]从改进电弧热源特性的角度来消除电弧增材制造过程中不同区域显微组织的差异,采用自主研发的新型超音频脉冲电弧作为热源,即在GTA-AM工艺的基础上引入频率20 kHz以上的超音频脉冲电流,通过对熔池进行高频振荡和搅拌,同样可以制得具有全等轴晶组织和力学性能各向同性的增材构件,如图7所示,晶粒平均尺寸约47 μm,呈随机分布特征,织构较弱,无明显择优取向,有利于下一步的塑性变形加工。研究表明,对熔池进行高频振荡和搅拌,一方面可以依靠外界输入的能量使晶核提前形成,另一方面可以使生长中的枝晶破碎,提供更多异质形核点来提高形核率,起到消除成分偏析、细化晶粒的效果,进而达到优化显微组织、提高力学性能的目的。

图7 超音频脉冲电弧GTA-AM工艺制备AZ31镁合金增材件的显微组织[34]Fig.7 Microstructure of the AZ31 magnesium alloy deposit fabricated by ultrasonic frequency pulsed arc[34]

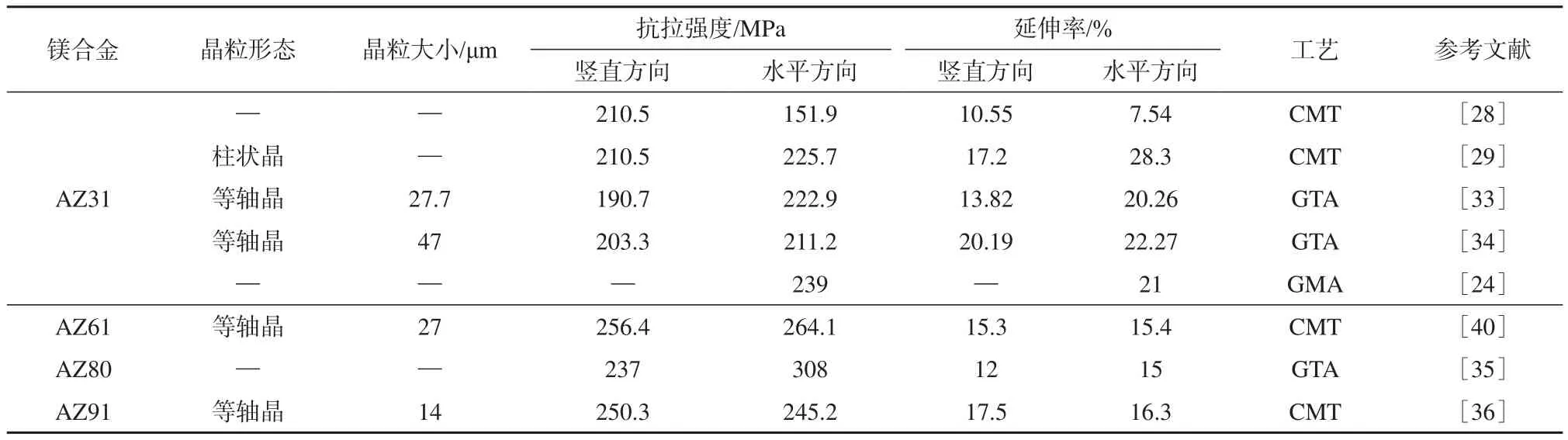

在AZ系列镁合金中,AZ80、AZ91等合金的强度因铝含量的增加而增加,析出强化效果明显,在实际工程应用中具有巨大潜力。西南交通大学的占宇航[14]、GUO[35]等人通过调控工艺参数制备高性能AZ80镁合金增材件,试验发现,焊接电流过大,组织中会形成粗大的晶粒,而焊接速度过快会在组织内形成大量气孔;送丝速度的提高有助于缓解熔池过热,细化组织;层间温度对强度的影响并不明显。同样,增材构件的不同区域显微组织表现出差异(见图8):顶部为等轴枝晶,同时存在一定的枝晶偏析;占据成形件大部分体积的中部区域为等轴晶;底部由于熔池与基板之间存在较大的温度梯度导致沿熔合线处柱状晶外延生长,最后演变为柱状枝晶。天津大学BI等人[36]对CMT-AM工艺制备的AZ91镁合金增材件的组织和力学性能进行了研究,试样由不同尺寸的等轴晶粒组成,通过规划CMT工艺的扫描路线可以使熔池中的温度分布更加均匀,显著细化沉积层的晶粒尺寸,获得比铸造合金更好的性能。不同WAAM工艺制备镁合金的力学性能对比如表1所示。

图8 GTA-AM工艺制备AZ80镁合金不同区域的显微组织[35]Fig.8 Microstructure in different regions of AZ80 magnesium alloy fabricated by the GTA-AM process[35]

表1 WAAM工艺制备镁合金的力学性能Table 1 Mechanical properties of magnesium alloys fabricated by the WAAM process

近年来,随着镁合金丝材挤压-拉拔成形工艺的发展,电弧增材制造高性能稀土镁合金成为轻质合金增材制造的前沿领域。稀土元素由于具有独特的核外电子排布,且在镁中有较大的固溶度,能够有效提高镁合金的强度及塑性变形能力,影响其导电、导热性能,改善其耐腐蚀性能、高温力学性能及摩擦磨损性能等[37-39]。

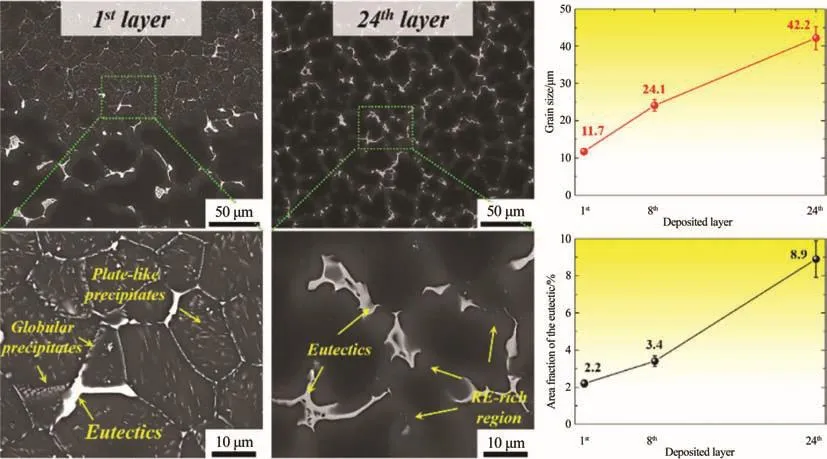

上海交通大学的WANG等人[40]采用GTA-AM工艺实现了Mg-4Y-3RE-0.5Zr合金的制备,对不同沉积层的显微组织进行表征,研究发现随着沉积高度的不断提高,沉积层的冷却速度逐渐降低,导致沉积层晶粒尺寸沿高度方向逐渐粗化,其显微组织如图9所示。此外,WAAM工艺多重热循环的特点会对已沉积层形成“原位固溶”和“原位时效”的效果,沉积层底部的共晶组织在多重热循环的作用下首先发生溶解,随后稀土元素又在多重热循环的作用下沉淀析出,在晶界和晶内形成了弥散分布的β'和β1相。沉积层顶端组织主要由粗大的α-Mg枝晶和连续粗大的共晶组织组成,并未发现稀土沉淀相的存在。

图9 GTA-AM工艺制备Mg-4Y-3RE-0.5Zr镁合金的显微组织[40]Fig.9 Microstructure of Mg-4Y-3RE-0.5Zr magnesium alloy fabricated by the GTA-AM process[40]

3 镁合金电弧增材制造的内部缺陷调控

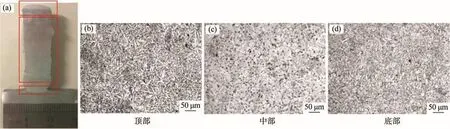

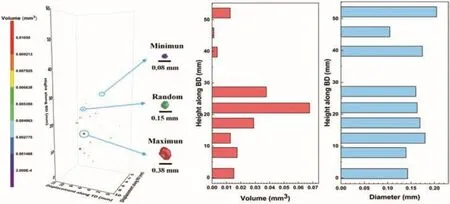

镁合金较宽的凝固范围和较高的收缩力[41],加之增材过程中的热积累和热循环作用,使得镁合金沉积件中会出现气孔、缩孔、热裂纹等内部缺陷,对构件的力学性能产生重要影响。氢在镁合金中的溶解度随温度的降低而减小,当液体凝固时,所溶解气体以分子状态逐渐富集于固液界面前沿的液体中,形成气泡。由于镁合金的低密度和WAAM工艺冷却速度快的特点,气泡在凝固过程中来不及从熔池中逸出从而形成气孔。通过对焊丝进行有效保护以及调整WAAM工艺参数可以控制熔池中的气体逸出行为,减少气孔产生。上海交通大学YING等人[42]对比了不同GTA-AM工艺参数对材料内部孔隙率的影响,在电压12.5 V、电流130 A、送丝速度820 mm/min的工艺参数下可以获得低孔隙率(0.029%)、晶粒细小的组织。北京航空航天大学CAO等人[34]通过改进电弧热源,引入超音频脉冲电弧对熔池进行振荡和搅拌,调控凝固过程参数(如温度梯度、凝固速度等)使熔池中气体的逸出条件优于溶入条件,气孔率低至0.003 5%,如图10所示。

图10 超音频脉冲电弧GTA-AM工艺制备AZ31镁合金增材件的气孔分布[34]Fig.10 Pore distribution of the AZ31 magnesium alloy deposit fabricated by GTA-AM via ultrasonic frequency pulsed arc[34]

镁合金WAAM工艺中热裂问题也较为突出,主要原因是分布在晶界处的低熔点共晶化合物在受到较大收缩应力的情况下开裂形成热裂纹[43]。这种微观缺陷会降低镁合金增材件的力学性能。通过优化WAAM工艺,在保证成形质量的情况下减少热输入可以减少热裂纹的产生。天津大学和石家庄铁道大学[29]研究了不同CMT-AM工艺参数下的电流波形和熔滴过渡的特点,更低热输入制备的AZ31镁合金的热裂缺陷有所减少。此外,还可以采取一些辅助措施如添加基板水冷装置等来增加WAAM过程中的散热,从而减少沉积过程中的热积累,避免产生热裂[43]。

4 面临的问题与展望

以电弧增材制造技术为代表的整体结构构型制造工艺正成为实现下一代航空航天飞行器结构系统轻量化、高性能和多功能研制的有力保障。然而,目前针对镁合金电弧增材制造技术仍有一些基础理论需要完善,很多科学问题需要深入研究,实现应用技术的产业化还有很长的路要走。目前镁合金电弧增材制造存在的问题以及今后需要重点关注的研究方向如下:

(1)高性能镁合金丝材的开发与制备。镁合金塑性变形能力差,丝材制备困难。目前市场上可靠稳定的丝材主要为AZ系列,具有高强度、耐热耐蚀的优质稀土镁合金丝材还很少。作为镁合金电弧增材的上游制造环节,高性能镁合金丝材的开发与制备技术应给予充分的重视,这对于镁合金电弧增材制造的发展具有基础性意义。

(2)新工艺实现镁合金增材构件“控形/控性”的一体化。与其他金属材料电弧增材制造过程相同,“控形/控性”一体化也是镁合金电弧增材制造需要关注的重点,即宏观控形和微观控性。通过改进电弧热源、调整工艺参数等方法提高电弧—熔滴—熔池的热物理过程稳定性,宏观上有利于提高成形质量,微观上可以改变非平衡凝固状态,实现形性一体可控。

(3)后处理措施优化构件性能。后处理可以消除内部缺陷、增强固溶和析出强化、降低残余应力及变形、细化晶粒,是提高电弧增材制造构件性能的一种重要手段。因此,需要研究更多的后处理措施以及优化后处理工艺来提高镁合金增材构件的性能。同时,后处理方法可以不局限在增材制造后的构件,在电弧增材过程中,采用诸如边增材边锻压、增-减材复合等方式实现“增—等—减”复合的高性能、高效率制造加工模式也是一种思路。

(4)镁合金电弧增材制造基础理论研究尚待完善。镁合金电弧增材制造的发展和工程应用很大程度上取决于对镁合金电弧增材制造过程中涉及的材料基础问题的深入研究。针对镁合金电弧增材过程中相关热源能量输入的调控模型、电弧/金属交互作用行为及能量吸收机制、移动熔池约束的非平衡凝固行为及晶粒形态演化规律、内部冶金缺陷形成机制及力学行为等问题有待定量阐明。

随着电弧增材制造技术的逐渐成熟,镁合金电弧增材的优势正日益凸显。发展镁合金电弧增材技术既是实现航空航天轻质高强合金构件整体化制造的迫切需求,也是充分发挥我国的镁资源优势,提升我国镁合金产品研发与制造水平,加快实现向工业强国转变的现实需要。