Ni-20Al 丝材制备及涂层微结构特征研究

路洋,闫泽,周正*,王彦军,苗小锋,冀晓鹃,贺定勇,汪云程

(1. 北京工业大学材料与制造学部,北京 100124;2. 中国航空制造技术研究院,北京 100024;3. 矿冶科技集团有限公司,北京 100160;4. 中国航发南方工业有限公司,株洲 412002)

0 引言

航空发动机在实际设计中,需要利用封严结构来减少转子叶片与匹配静止部件的运转间隙,从而达到提高发动机效率、使用寿命和降低油耗的目标[1-3]。采用热喷涂技术在静止部件表面制备可磨耗封严涂层,可以有效控制其与叶片的间隙,并防止叶片损伤,已被发动机制造商所广泛采纳[4,5]。为保证涂层工作面层稳定可靠的服役性,经常搭配功能性的粘结底层使用,共同构筑可磨耗封严涂层体系,以适应发动机苛刻复杂的工作环境。其中,Ni-20Al 涂层具有结合强度高、润湿性好、抗氧化和化学稳定性好等优点,是中低温封严涂层体系中极具代表性的粘结层材料[6-8]。常规Ni-20Al 涂层采用火焰喷涂丝材的方式制备,尽管合金体系简单,但喷涂丝材的生产却存在着较大困难,且严重影响涂层质量[9-11]。

由于高含量Al 元素的引入导致合金脆性显著增加,无法通过传统熔炼拉拔方式制得Ni-20Al实芯丝材,因此,现行Ni-20Al 丝材为典型粉芯丝材结构,代表性商用材料如Metco 公司生产的牌号为405NS 丝材[12-15]。近年来,国内相关单位也开展了该材料的研制工作,但所研发的丝材在喷涂工艺稳定性和涂层性能等方面均难以达到技术要求,体现在喷涂时焰流极其不稳定,导致涂层成分和性能偏差较大。考虑到焰流稳定性受丝材熔化状态的影响,而丝材熔化状态取决于热量由丝材表面向其芯部的传导速率,对于确定成分的丝材来说,其结构会显著影响热传导。基于此,本文从丝材结构设计的角度出发,开发了三种不同结构的Ni-20Al 丝材,对其火焰喷涂工艺性和涂层微结构形成特征进行分析,并与商用Metco 405NS 丝材及其所制备的涂层对比研究,揭示丝材结构在火焰喷涂过程中的影响作用。

1 实验材料及方法

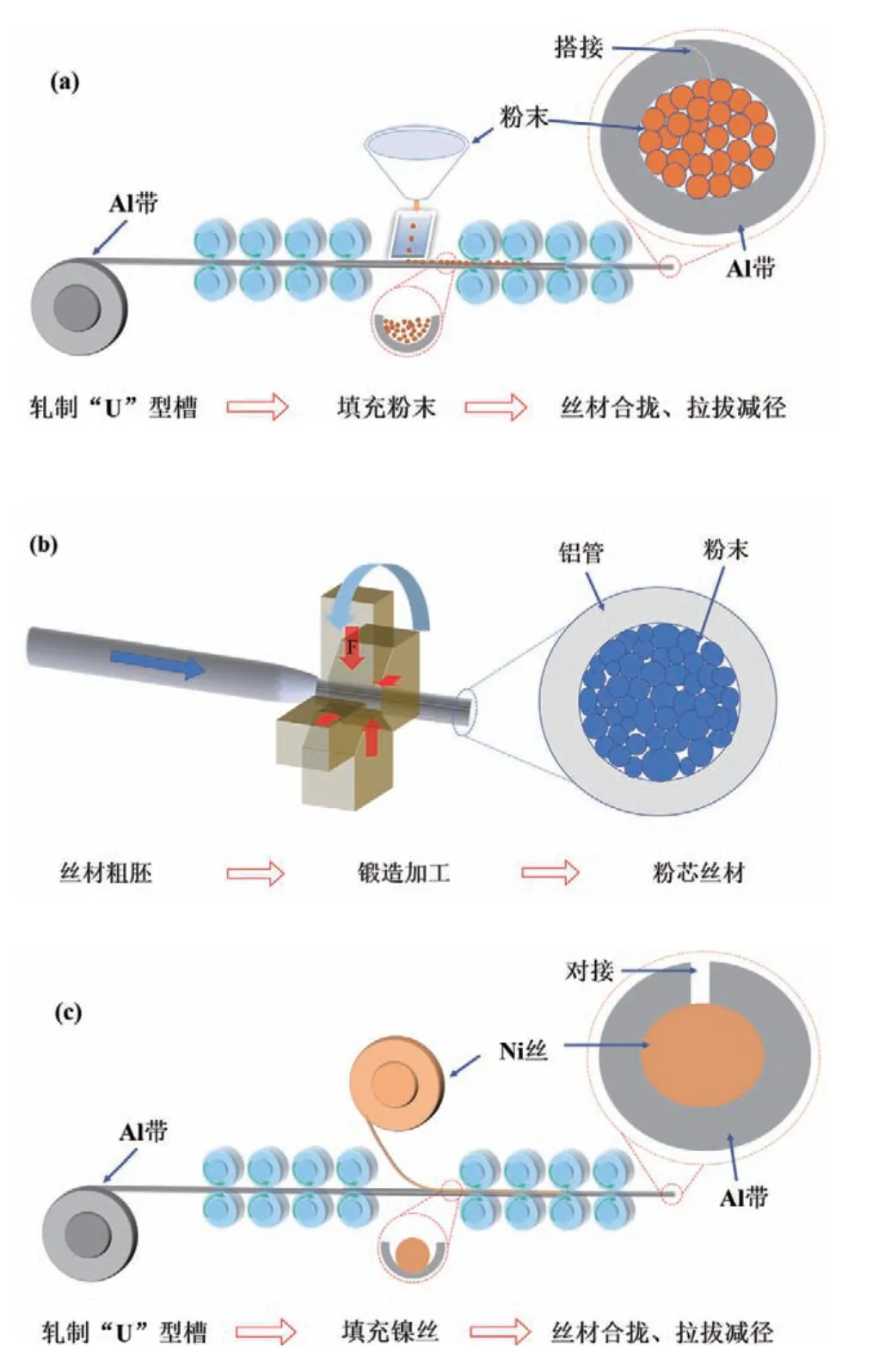

分别采用轧制拉拔和旋锻工艺制备三种结构丝材,其工艺原理示意如图1 所示,为便于下文表述将轧制拉拔包粉丝材、旋锻包粉丝材、轧制拉拔包丝丝材依次命名为NiAl-SP、NiAl-TP、NiAl-SW 丝材。其中,NiAl-SP 丝材由纯Al 带材包裹纯Al 粉和纯Ni 粉,经轧制、填粉、合拢及逐道拉拔减径制得;NiAl-TP 丝材由纯Al 管材包裹纯Al 粉和纯Ni 粉,经逐道微锻加工及退火处理制得;NiAl-SW 丝材由纯Al 带材包裹纯Ni 丝材,经轧制、填丝、合拢及逐道拉拔减径制得。通过工艺优化,三种成型丝材直径控制为3.15±0.3 mm,Al 含量为18~22 wt.%,均满足现行Ni-20Al 丝材对成分和丝径规格的要求。对比材料为Metco 公司生产的牌号为405NS 丝材,其丝材结构与自行研制的NiAl-TP 丝材相似。喷涂工艺考核及涂层制备采用Metco 公司生产的14-E 型火焰喷枪,具体工艺参数为:氧气流量42 L/min,乙炔流量29 L/min,空气压力0.6 MPa,喷涂距离300 mm,基体材料选用304 不锈钢。

图1 丝材加工示意图:(a) NiAl-SP 丝材;(b) NiAl-TP 丝材;(c) NiAl-SW 丝材Fig.1 Schematic diagrams for demonstrating the processing of wires: (a) NiAl-SP wire; (b) NiAl-TP wire; (c) NiAl-SW wire

通过OLMPUS-PMG3 型光学显微镜对不同丝材结构进行表征。采用Quanta-650 型扫描电子显微镜(SEM)对扁平粒子和涂层形貌进行表征,并通过附带能谱仪(EDS)对微区成分进行分析。利用BRAKER D8 ADUANCE 型X 射线衍射仪(XRD)对涂层相结构进行分析。涂层显微硬度采用HXD-1000 型显微硬度计测得,测试加载力为50 gf,保荷时间为10 s,随机选取10 点进行测试并计算平均值。涂层结合强度通过万能材料试验机进行测试,加载速度为1 mm/min。此外,喷涂工艺考核通过摄像机进行记录,采用定点监测方式,喷枪固定,工艺参数保持稳定,连续喷涂90 s。

2 实验结果与分析

2.1 丝材结构分析

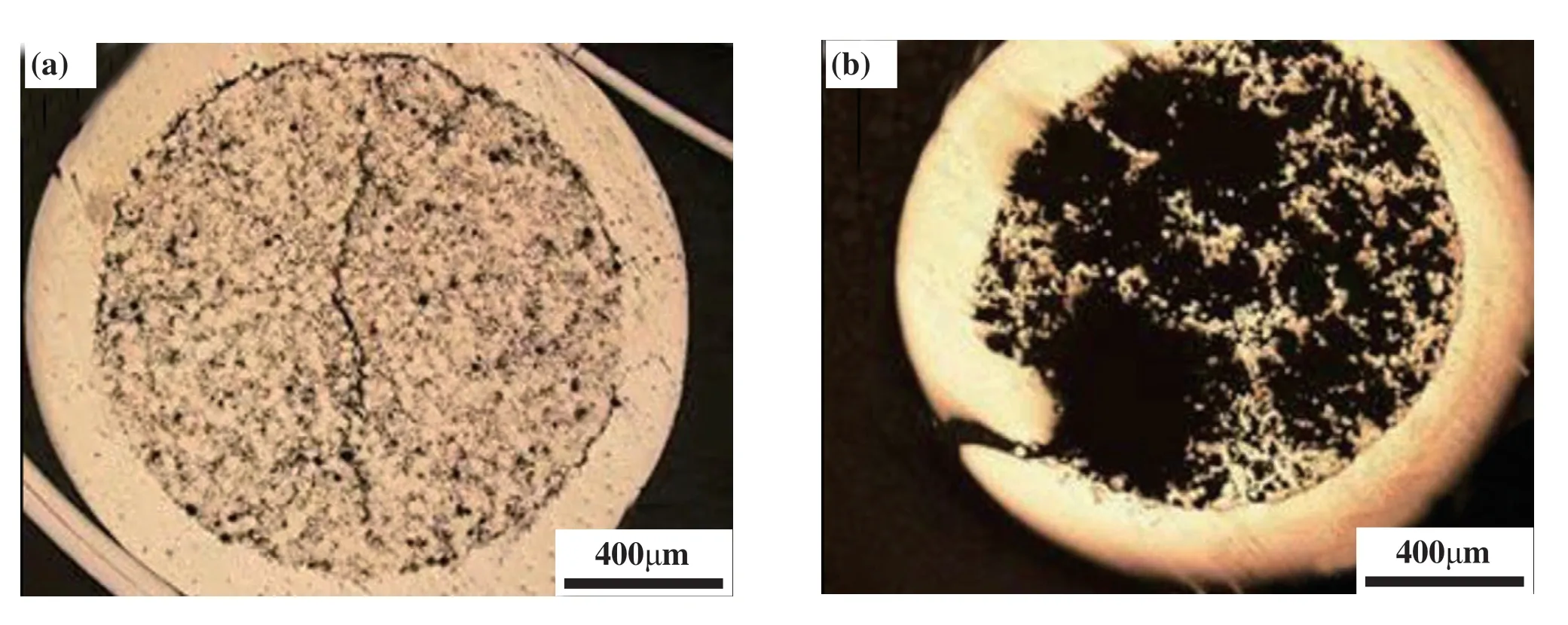

图2 为不同工艺制备Ni-20Al 丝材的截面形貌特征。可以看出,商用405NS 丝材为典型无缝结构,如图2(a)所示,其内部粉末填充紧实、粘结牢固,即使在制样过程中的机械载荷作用下粉末也较少发生脱落。

NiAl-SP 丝材外皮为典型搭接接头特征,如图2(b)所示,其内部粉末粘结强度明显不足,制样时粉末发生大面积脱落,难以得到平整的截面形貌。这是由于拉拔减径时丝材通过轴向拉伸的方式成型,Al 带塑性差的特点使其难以承受较大的载荷和变形量,同时因为Al 带硬度低,在受到内部粉末约束变形时也易发生断带,进一步限制了制备过程中丝材的整体受载能力。因此,变形量不足导致NiAl-SP丝材内部粉末堆积相对疏松。

当改用旋锻技术成型后,NiAl-TP 丝材与商用405NS 丝材具有相似的无缝结构,如图2(c)所示。Al 管在微锻过程中沿丝材径向呈压缩变形,由于受力状态的改变,Al 管承载变形能力大幅提高,有利于改善整体丝材尤其是内部粉体的致密程度。但是,现阶段研制的NiAl-TP 丝材内部粉末仍未达到极为致密紧实的程度,可以看到局部区域发生的粉末脱落现象,相比商用405NS 丝材还存在着一定的差距。

鉴于旋锻丝材内部粉末均匀性和致密度不易控制,且旋锻技术工艺复杂、生产效率低、成本高等问题,以及轧制拉拔包粉丝材内部粉体致密度不足的现象,尝试采用了轧制拉拔包丝的结构设计,如图2(d)所示。可见NiAl-SW 丝材外表Al 带为对接型接口,由于采用圆度较高的Ni 丝作为芯部填充材料,丝材整体受力变形均匀,可有效避免Al 带局部变形过大导致的断丝问题,同时丝材成分均匀性和精确性也有所提高。

图2 不同工艺制备丝材的截面形貌图 (a) 405NS 丝材;(b) NiAl-SP 丝材;(c) NiAl-TP 丝材;(d) NiAl-SW 丝材Fig.2 Cross-sectional morphologies of the wires produced by different processing(a) 405NS wire; (b) NiAl-SP wire; (c) NiAl-TP wire; (d) NiAl-SW wire

2.2 丝材喷涂工艺性分析

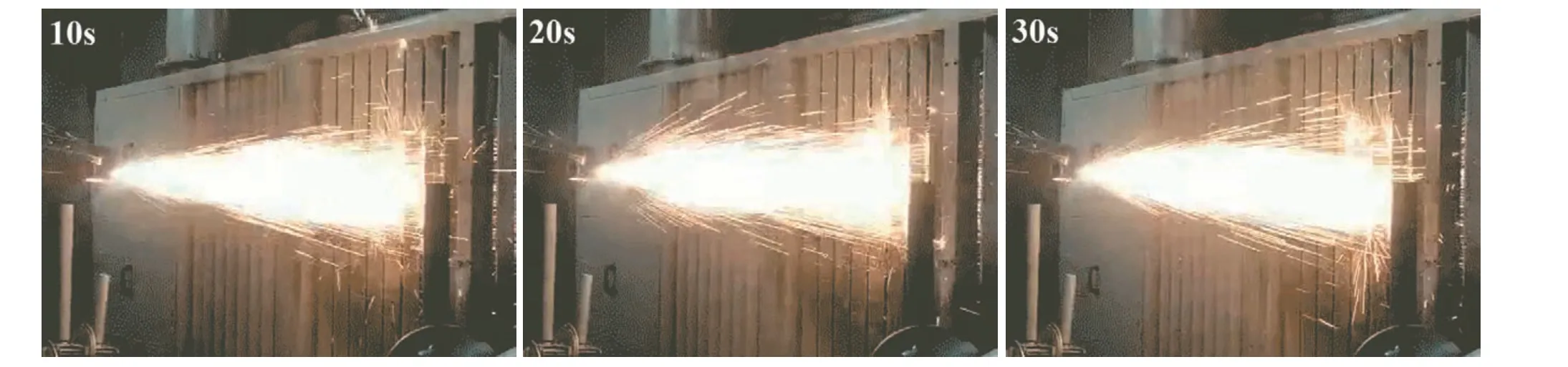

图3 为火焰喷涂NiAl-SP 丝材的焰流状态监测结果。可以观察到在大部分监测窗口期焰流炬体较窄、亮度较低,且存在间断不连续情况(如20 s、30 s、60 s 时);只有在少数窗口期可以形成宽炬体、高亮度的焰流(如10 s、40 s 时)。这反映出NiAl-SP 丝材在火焰喷涂过程中燃烧不充分,喷涂工艺性和稳定性较差。

图3 NiAl-SP 丝材喷涂焰流特征Fig. 3 Flame characteristics of spraying NiAl-SP wire

对于旋锻技术制备的NiAl-TP 丝材,其火焰喷涂的工艺性有大幅提高,如图4 所示。在大部分监测窗口期,焰流均呈现出宽炬体、高亮度的特征,表明丝材燃烧充分,适配于火焰喷涂工艺。但同时也发现在少数窗口期,焰流存在亮度不足或间断燃烧的情况(如30 s、40 s、80 s 时),说明该丝材喷涂的工艺稳定性仍存在不足。

图4 NiAl-TP 丝材喷涂焰流特征Fig. 4 Flame characteristics of spraying NiAl-TP wire

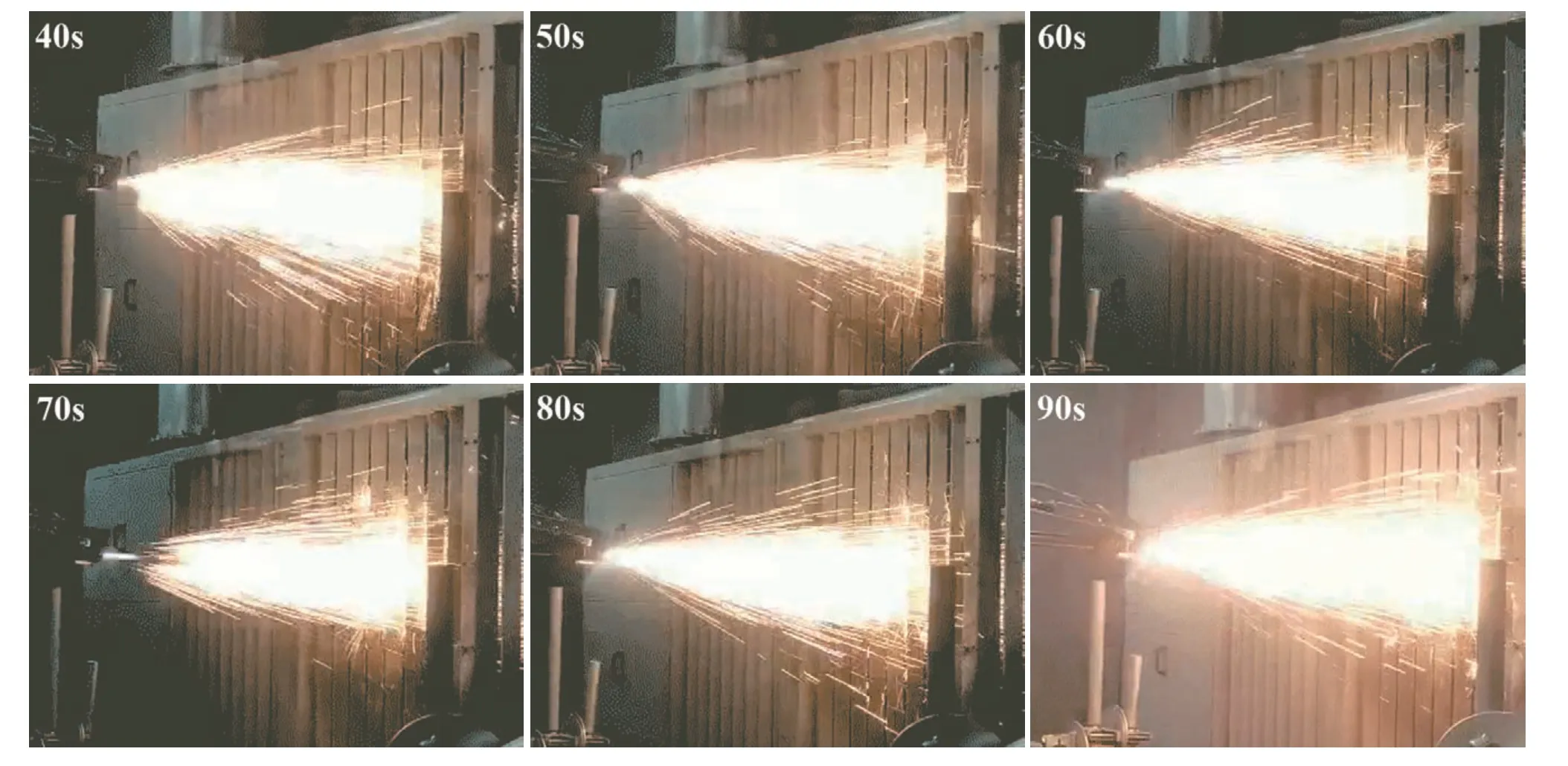

当采用NiAl-SW 丝材进行火焰喷涂工艺考核时,如图5 所示,可以看到在全部检测窗口期,焰流均保持了宽炬体、高亮度的特征,丝材燃烧充分且稳定,未出现明显焰流亮度下降或间断燃烧等情况。这与商用405NS 丝材的喷涂焰流特征相似(因状态相似未列出),表明所研制的NiAl-SW 丝材具有较好的火焰喷涂工艺适应性。

图5 NiAl-SW 丝材喷涂焰流特征Fig. 5 Flame characteristics of spraying NiAl-SW wire

2.3 扁平粒子特征分析

为研究不同结构Ni-20Al 丝材火焰喷涂工艺性差异较大的原因,分别收集了不同丝材喷涂时的扁平粒子,其典型形貌特征如图6 所示,并通过EDS 面扫描模式对扁平粒子的成分分布进行表征。结果表明,NiAl-SP 丝材和NiAl-TP 丝材喷涂所形成的扁平粒子具有明显不规则的形貌特征。从能谱分析得到两种扁平粒子中的Ni 元素含量均较低,粒子成分上以Al 元素为主,尽管NiAl-TP丝材喷涂扁平粒子中的Ni 元素分布均匀性和含量有明显提高,但Al 元素的主体构成并未改变。相比之下,405NS 丝材和NiAl-SW 丝材喷涂所形成的扁平粒子,呈现出中心呈圆盘状铺展并沿四周均匀溅射的形貌特征。同时,能谱分析可以看出Ni 元素的衍射衬度大幅增强,Al 元素的衍射衬度则明显减弱,形成以Ni 元素为主体的成分构成,并且两种元素的分布较为均匀。

图6 火焰喷涂不同丝材的扁平粒子形貌与成分分布:(a) 405NS 丝材;(b) NiAl-SP 丝材;(c) NiAl-TP 丝材;(d) NiAl-SW 丝材Fig. 6 Morphologies and compositional distributions of the flatted particles obtained by flame sprayed different wires:(a) 405NS wire; (b) NiAl-SP wire; (c) NiAl-TP wire; (d) NiAl-SW wire

从扁平粒子成分对比结果可以分析得出,几种丝材在氧乙炔火焰热源加热时的熔化程度有着较大差异。由于Al 熔点为660 ℃,Ni 熔点为1455 ℃,二者熔点相差较大,而火焰热源温度相对较低,因此,需在极为有限的加热时间内将热量快速由丝材外皮传递至芯部,才能保证丝材充分熔化并发生合金化反应。然而,轧制拉拔NiAl-SP 丝材内部相对疏松的粉末堆积状态阻碍了热量的传输,导致大量熔点相对较高的Ni 粉来不及熔化便脱离热源作用,无法与Al 发生合金化反应,使得扁平粒子主要以Al 元素构成。同时,飞行中的固态Ni 颗粒会对Al 液滴产生切割破碎作用[16],造成扁平粒子不规则的形貌特征。这种Ni 和Al熔化状态的差异,也是导致NiAl-SP 丝材喷涂工艺考核时焰流炬体窄、亮度低,且燃烧不稳定的主要原因。尽管旋锻制备的NiAl-TP 丝材在一定程度上改善了内部粉体的堆积致密程度,有利于增强Ni 粉的熔化,反映在扁平粒子中Ni 元素的含量和分布均匀性有所提高。但丝材制备工艺和成分均匀性方面的不足,使得较多Ni 粉未充分熔化并参与反应,因此,扁平粒子仍以Al 元素为主,对应丝材喷涂工艺稳定性也有待改善。

当采用Ni 丝替换粉末作为内部填充材料后,避免了粉末堆积界面和空隙等阻碍热传输的缺陷,大幅增强了Ni 的熔化和合金化反应,使得NiAl-SW 丝材喷涂形成的扁平粒子Ni 含量显著提高,分布也更为均匀,这与其喷涂工艺考核过程中燃

烧充分、稳定的焰流状态是对应一致的。尽管丝材结构并不相同,但从喷涂工艺性和粒子成分分布等方面来看,NiAl-SW 丝材可以实现与商用405NS 丝材相当的喷涂效果。

2.4 涂层微结构特征分析

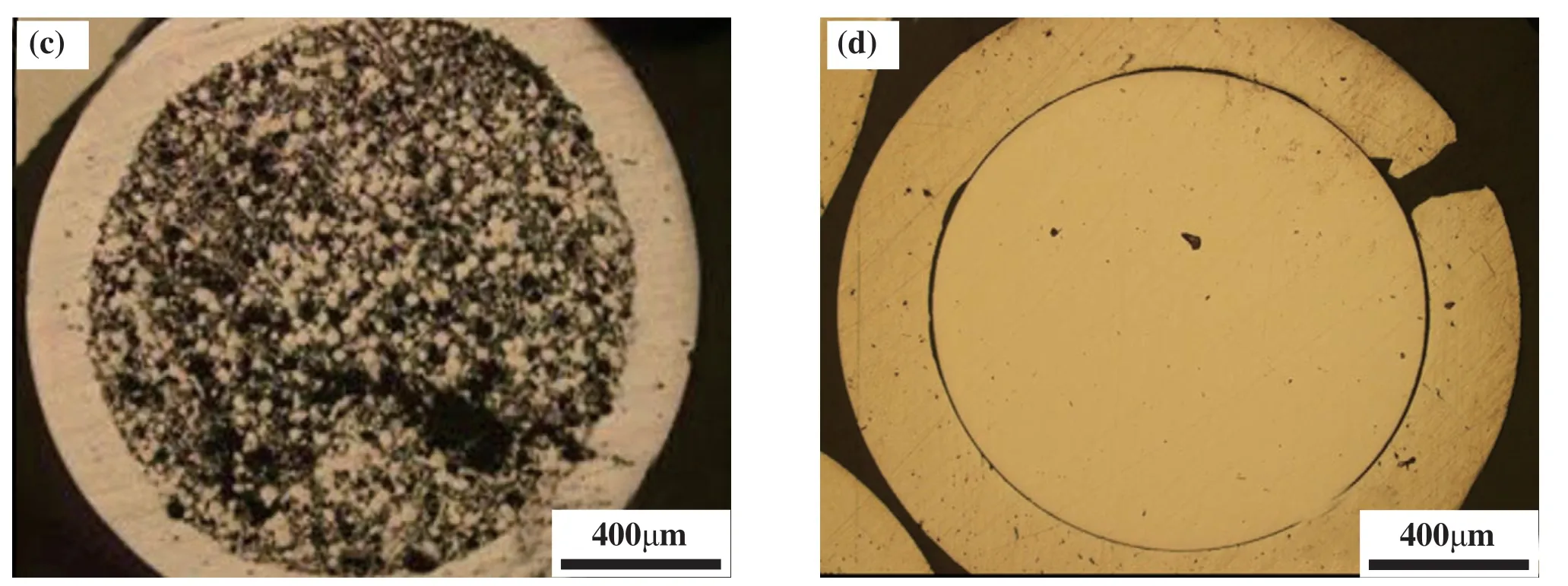

图7 为火焰喷涂不同丝材制备涂层的截面形貌特征。可以看出,虽然四种涂层都具有典型的层状结构,但从衍射衬度的变化反映出其组织均匀性方面相差较大。其中,NiAl-SP 丝材所制备的涂层中衍射衬度变化最为复杂,能谱分析表明涂层大部分区域呈现为Al 颗粒和Ni 颗粒独立分布,只有少量区域的变形粒子中发生了合金化反应,与该丝材喷涂工艺性和扁平粒子特征的研究结果一致。旋锻NiAl-TP 丝材所制备的涂层中,Ni 与Al 元素的合金化程度得到了明显改善,纯Al 颗粒大幅减少,但合金化反应的粒子中Al 含量普遍较高,仍有部分几乎为纯Ni 的颗粒残留,验证了丝材燃烧时反应并不充分。

图7 不同丝材喷涂涂层的截面形貌特征:(a) 405NS 丝材;(b) NiAl-SP 丝材;(c) NiAl-TP 丝材;(d) NiAl-SW 丝材Fig.7 Cross-sectional morphologies of the coatings by flame sprayed different wires:(a) 405NS wire; (b) NiAl-SP wire; (c) NiAl-TP wire; (d) NiAl-SW wire

对比可见,NiAl-SW 丝材所制备的涂层组织较为均匀,除了少量氧化相外,极少有衍射衬度反差较大的纯Al 或Ni 颗粒存在,且大部分区域的元素成分分布接近于Ni-20Al 的设计成分。在组织均匀性和成分分布方面,NiAl-SW 丝材制备的涂层可以与405NS 丝材喷涂涂层达到相近似的结果。

进一步对涂层的相结构进行表征,结果如图8 所示。NiAl-SP 丝材和NiAl-TP 丝材所制备涂层对应的XRD 图谱中,有明显的单质Al 衍射峰,且强度较高,验证了涂层中存在较高含量的Al颗粒,合金化反应不充分。相比之下,NiAl-SW丝材所制备涂层的XRD 图谱中并未有单质Al 衍射峰出现,Al 元素部分固溶于γ-Ni 基体相中,另一部分则主要生成Ni3Al 型金属间化合物。涂层整体物相结构更为简单,表明喷涂过程中元素合金化反应较为充分,与涂层组织研究所反映出的结果相一致。

图8 不同丝材喷涂涂层的XRD 图谱:(a) 405NS 丝材;(b) NiAl-SP 丝材;(c) NiAl-TP 丝材;(d) NiAl-SW 丝材Fig.8 XRD patterns of the coatings by flame sprayed different wires: (a) 405NS wire; (b) NiAl-SP wire;(c) NiAl-TP wire; (d) NiAl-SW wire

2.5 涂层性能分析

鉴于Ni-20Al 涂层主要作为粘结层的用途,对火焰喷涂几种丝材制备涂层的硬度和结合强度进行了测试,以初步评价所开发丝材的适用能力,结果如图9 所示。其中,NiAl-SP 丝材和NiAl-TP丝材所制备的涂层硬度值较为接近,平均值分别为187.1 HV0.05和199.4 HV0.05。两种涂层相对较低的硬度主要受火焰喷涂时丝材熔化不充分所致,涂层中大量软质Al 相的残留使得涂层硬度远低于预期值。而NiAl-SW 丝材所制备涂层的平均硬度值约为348.3 HV0.05,与405NS 丝材所制备涂层的345.8 HV0.05硬度值十分接近,结果与二者相似的微结构特征保持一致。由于喷涂时丝材熔化和合金化反应较为充分,减少了软质Al 相的残留,一部分Al 元素固溶至Ni 基体中产生固溶强化,另一部分形成金属间化合物起到第二相强化效果,协同作用下使得整体涂层硬度保持在合理水平。

图9 不同丝材喷涂涂层的显微硬度与结合强度Fig. 9 Microhardness and bonding strength of the coatings by flame sprayed different wires

对于粘结层最为关注的结合强度指标,考虑到NiAl-SP 丝材和NiAl-TP 丝材所制备的涂层在微观组织结构和硬度等方面,均已大幅度偏离应用涂层的相关参数,故未进行结合强度测试。在此,主要对比了NiAl-SW 丝材和405NS 丝材所制备涂层的结合强度,涂层厚度为250~300 µm 时其结合强度平均值分别为62 MPa 和59 MPa,基本处于同一水平,这也与涂层相似的微结构特征和硬度值结果是对应一致的。因此,尽管丝材设计结构不同,但从喷涂工艺性、涂层微结构特征及相关基本性能等方面,所开发的NiAl-SW 丝材已初步达到了技术要求,具备较好的应用潜力。

3 结论

(1) 轧制拉拔包粉技术制备的NiAl-SP 丝材,可以达到Ni-20Al 丝材成分及丝径规格要求,但内部粉体相对疏松的堆积结构,降低了热传输效率,导致丝材熔化和合金化反应不充分,涂层中有大量Al 颗粒和Ni 颗粒独立分布,组织均匀性较差。

(2) 旋锻包粉技术制备的NiAl-TP 丝材,与商用405NS 丝材具有相似的结构特征,但内部粉体堆积致密度和成分均匀性有所不足,使得丝材同样无法充分熔化并实现良好的冶金化反应,涂层组织不均,性能不能达到粘结层指标要求。

(3) 轧制拉拔包丝技术制备的NiAl-SW 丝材,有效解决了丝材在火焰热源中的充分熔化难题,实现了较好的合金化反应,涂层组织均匀,平均硬度和结合强度分别可达348.3 HV0.05、62 MPa,与商用涂层性能基本一致,具备了较好的应用潜力。