8YSZ 团聚粉体压溃强度及其对PS-PVD 沉积行为的影响研究

张雨生,由晓明,何箐

(1. 中国农业机械化科学研究院集团有限公司, 北京 100083;2. 北京金轮坤天特种机械有限公司, 北京 100083)

0 引言

现代航空发动机和工业燃气轮机向高推重比、高热效率的方向持续发展[1],意味着发动机的热端部件需要耐受更高的燃气温度,以推重比为10的航空发动机为例,涡轮前温度高达1950 K,通过气膜孔冷却技术可降低叶片表面温度约500 K[2],然而这也超过了先进单晶高温合金的最高使用温度,因此必须在叶片表面制备热障涂层用来提高发动机涡轮叶片的使用温度[3]。

等离子物理气相沉积(Plasma Spray-Physical Vapor Deposition, PS-PVD)是最新的热障涂层技术[4-6],它兼具传统大气等离子喷涂(Atmosphere Plasma Spraying, APS)和电子束物理气相沉积(Electron Beam-Physical Vapor Deposition, EBPVD)制备技术的优点,除具有非视线沉积的绕镀性外,与EB-PVD 相比,效率更高且制备的涂层具有低热导率、长寿命且成本适中的优点,因此PS-PVD 技术已成为目前热障涂层领域最具前景的研究方向之一[7-10]。PS-PVD 技术对粉体的要求较高,颗粒粒径较大气等离子喷涂所使用的粉体显著降低(D50 由30~70 μm 降低至约8~15 μm),粉体在高温高速的超低压等离子射流中,制备的热障涂层要求具有柱状晶/类柱状晶/准柱状结构,因而需要粉体能快速被气化且以高比例气相为主复合沉积。为了实现粉体在等离子射流高温区达到快速蒸发[11,12],粉体的粒径、物理特性、微结构特征、压溃强度等特性对热障涂层的沉积行为有至关重要的影响,其中,粉体压溃强度是指粉体颗粒抵抗外力作用下存在发生压溃的极限载荷,可以用于表征粉体在高速射流中剪切力作用溃散效果。

Antonyuk[13]等测试了单个球形颗粒所承受的压力,并描述了颗粒的变形和破碎情况,研究了不同弹性和塑性的材料球形颗粒的变形破碎机理。Yoshida[14]等使用一个微米尺度与被测颗粒大小相当的平坦压头,避免了压板和载物基材的直接接触,成功的测量了单个亚微米颗粒的压溃强度。Hiramatsu 和Oka[15]对不规则的物体在集中载荷的作用下的应力进行了理论分析和实验分析。Chivavibul[16]等采用三种不同的纳米粉并通过不同的烧结方式制备了不同压溃强度的粉体,结果发现随着粉体压溃强度的增加,热喷涂WC-Co 涂层的沉积速率明显增加,同时涂层孔隙率有了明显的提升。目前对粉体压溃强度的研究主要集中在测定热喷涂粉体压溃强度及其对工艺适配性影响,对PS-PVD 用的小粒径团聚粉体的压溃强度及其相关规律的研究较少。本文系统开展了PS-PVD粉体压溃强度测试方法研究,进一步评价了PSPVD 粉体的压溃强度,并结合不同特性粉体的沉积行为进行了分析,深入探究了粉体特性对压溃强度及沉积行为的影响规律。

1 试验

1.1 压溃强度测试分析

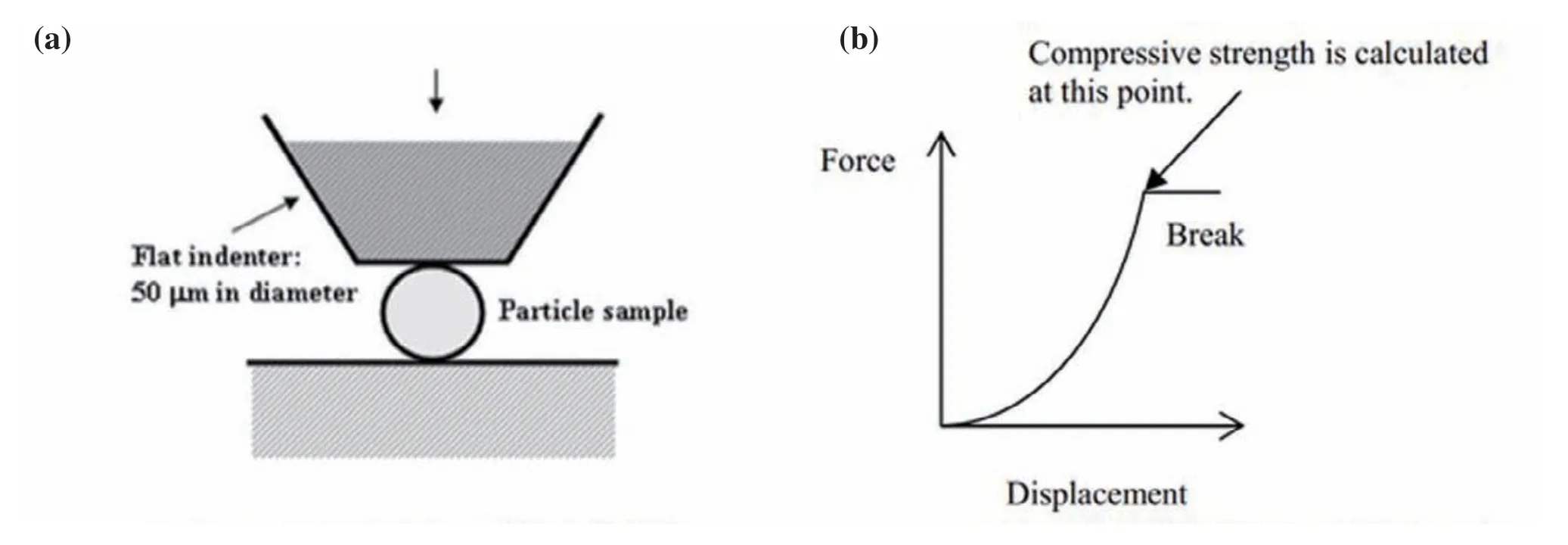

压溃强度、剪切强度是对团聚体强度最重要的表征[17],压溃强度概念来源于粉末冶金领域,是指通过施加径向力而测定的未烧结的或烧结的环形试样(制品)的破裂强度。对于球形团聚粉体或团聚烧结粉体而言,其压溃强度表征了团聚球形粉体整体的溃散强度,其测试过程如图1(a)所示,单个颗粒被放置于两个平行的板(压锤和载物台)之间,通过施加一个缓慢增加的作用力P,直到粉体颗粒失效破碎。

此时粉体颗粒的压溃强度通过如下公式(1)进行计算[18]:

其中,a=2.48,Cs为压溃强度,P为测试压力,d为粉体的直径。

本文通过微小压缩试验机(MCT-210,日本岛津)进行压溃强度的测定。微小压缩试验机可以通过实时测定压锤与粉体接触过程中施加的力和压锤行进的位移,形成压力-位移曲线,按式(1)计算压溃强度,典型测试过程和曲线如图1 所示。本次实验中涵盖每种粉体的整个粒径范围,以5 μm 为一个粒度区间,保证每个粒径区间有效数据大于等于5 个,每种粉体压溃强度有效数据20~30 个,最终结果取算术平均值。

图1 粉体的压溃强度测试及载荷-位移曲线示意图:(a) 压溃强度测试示意图;(b)典型的载荷-位移曲线[18]Fig.1 Crushed strength test of powder and schematic diagram of load-displacement curve:(a) schematic diagram of the crushing strength test; (b) typical load-displacement curve[18]

1.2 实验粉体材料制备

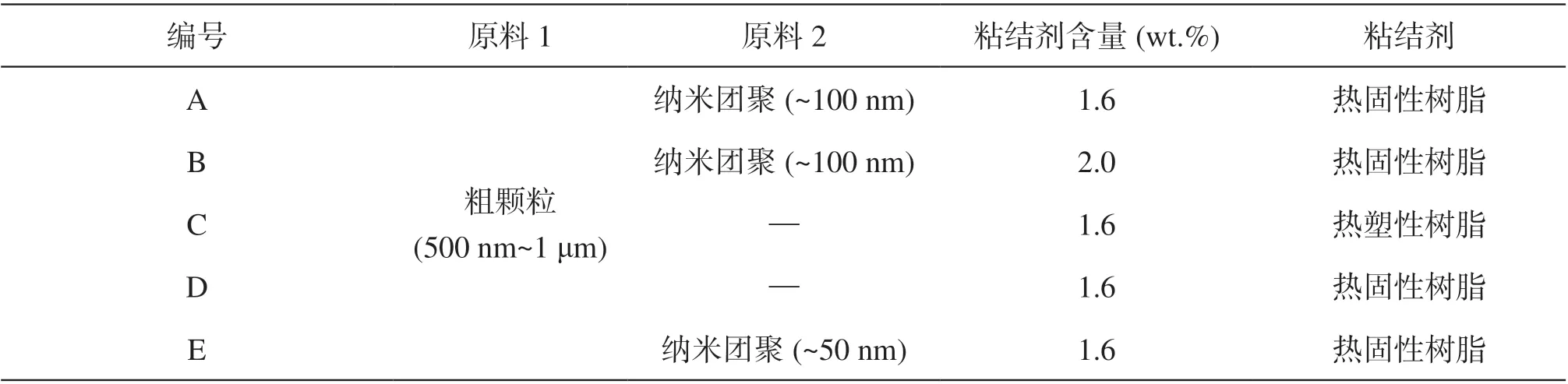

采用喷雾干燥方法制备所需粉体,分别选用了不同原料、粘结剂制备料液,料液固含量40%~60%,其余相关参数如表1 所示,以制备的JL-11NP 粉体(北京金轮坤天特种机械有限公司,1~20 μm)作为测试研究对象,其中原料2 纳米级颗粒团聚后再次分散造粒。

表1 JL-11NP 粉体的种类及原料组成Table 1 JL-11NP powder type and raw material composition

1.3 涂层PS-PVD 沉积实验

采 用 大 功 率PS-PVD 设 备(Medicoat,瑞士)制备涂层,主要工艺参数如下,净功率:~60 kW,电流:2000A,送粉载气:10 slpm,单侧送粉,送粉速率:5 g/min,喷涂距离:1000 mm。采用石墨作为基体材料,喷枪固定位置喷涂。

1.4 性能表征

粉体的粒度分布采用激光粒度分析仪(Topsizer,珠海欧美克仪器有限公司)测定。粉体的压溃强度采用微小压缩试验机(MCT-210,日本岛津)进行测定与分析,上述粉体的表面形貌、截面形貌以及沉积涂层的表面、截面形貌特征通过扫描电镜(Phenom Pro X,美国FEI)进行观察分析。

2 结果及分析

2.1 粉体基本特性分析

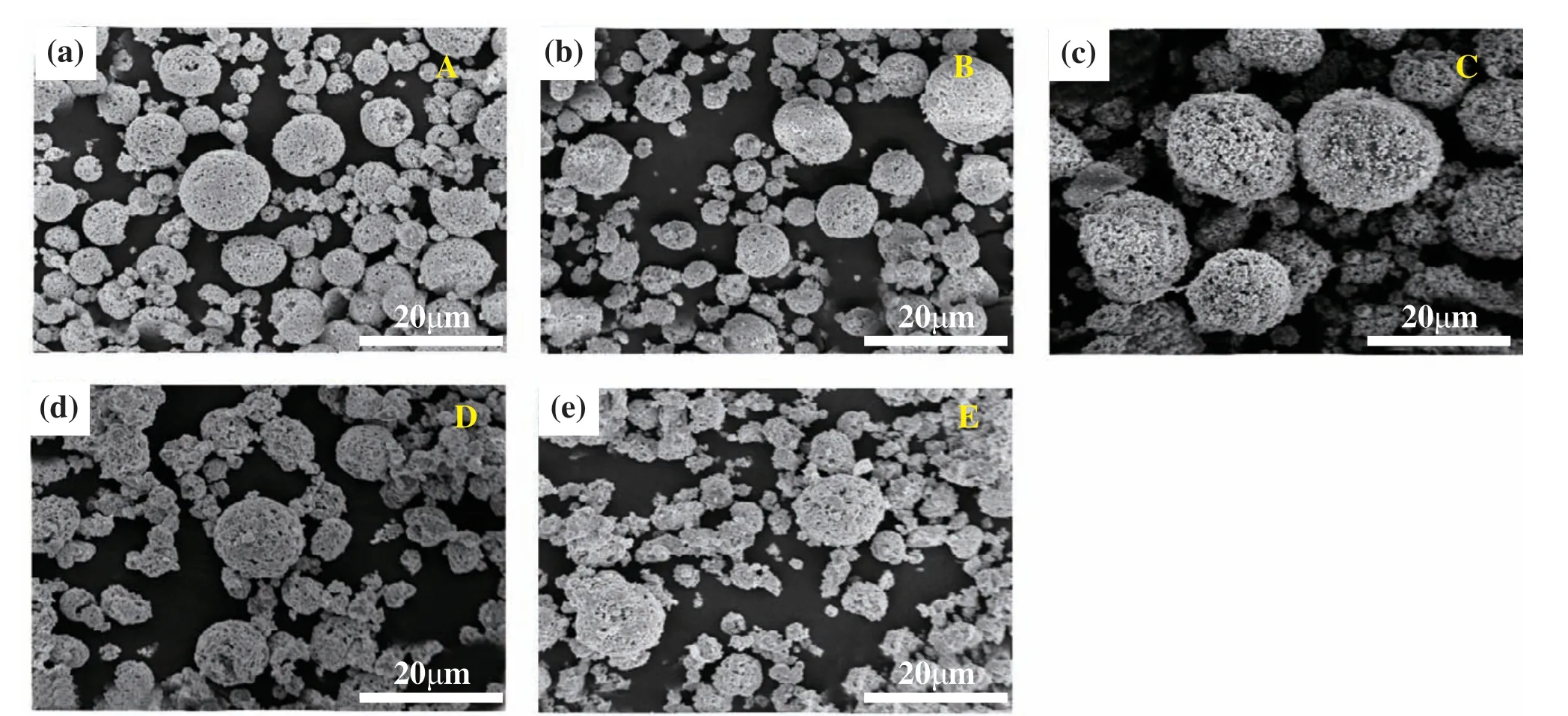

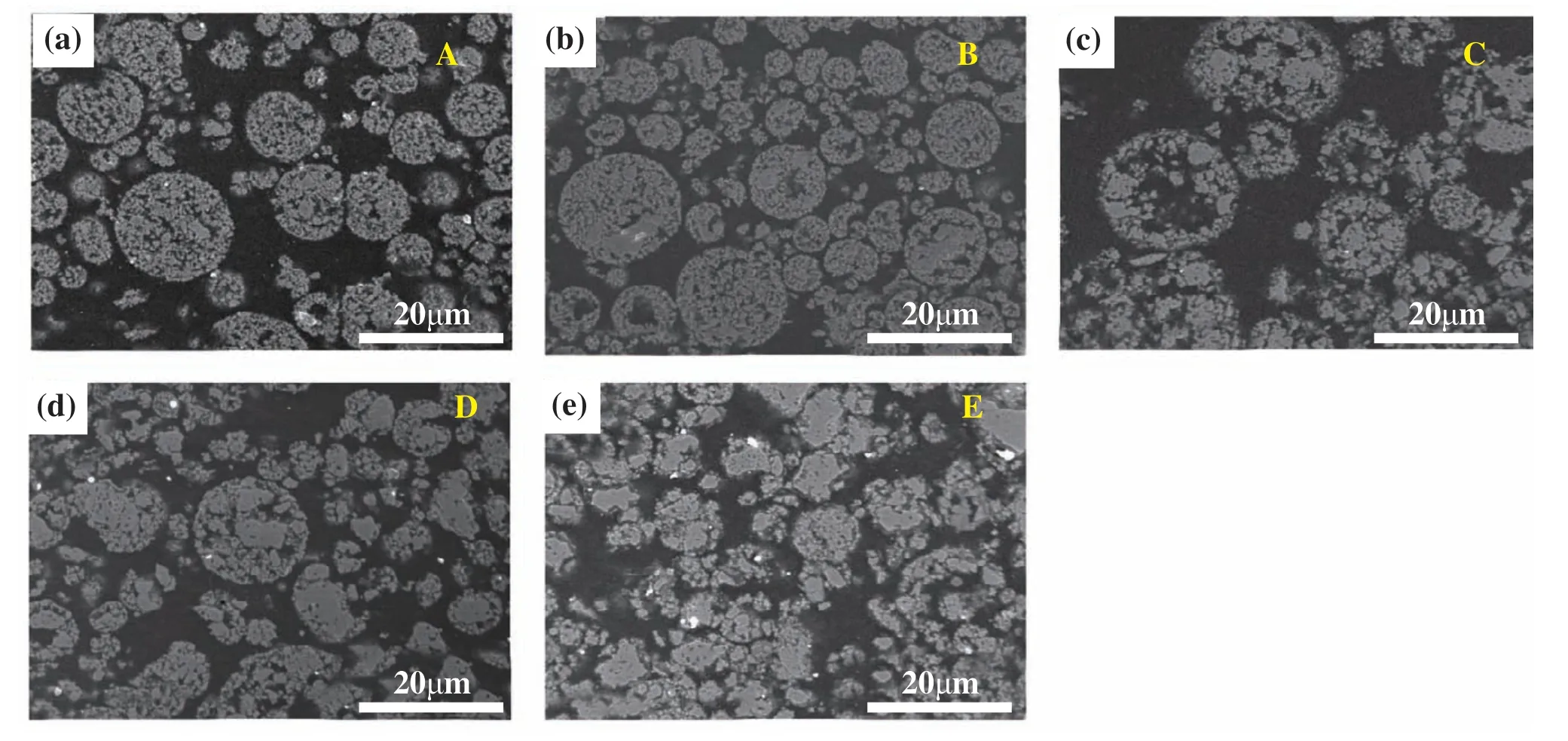

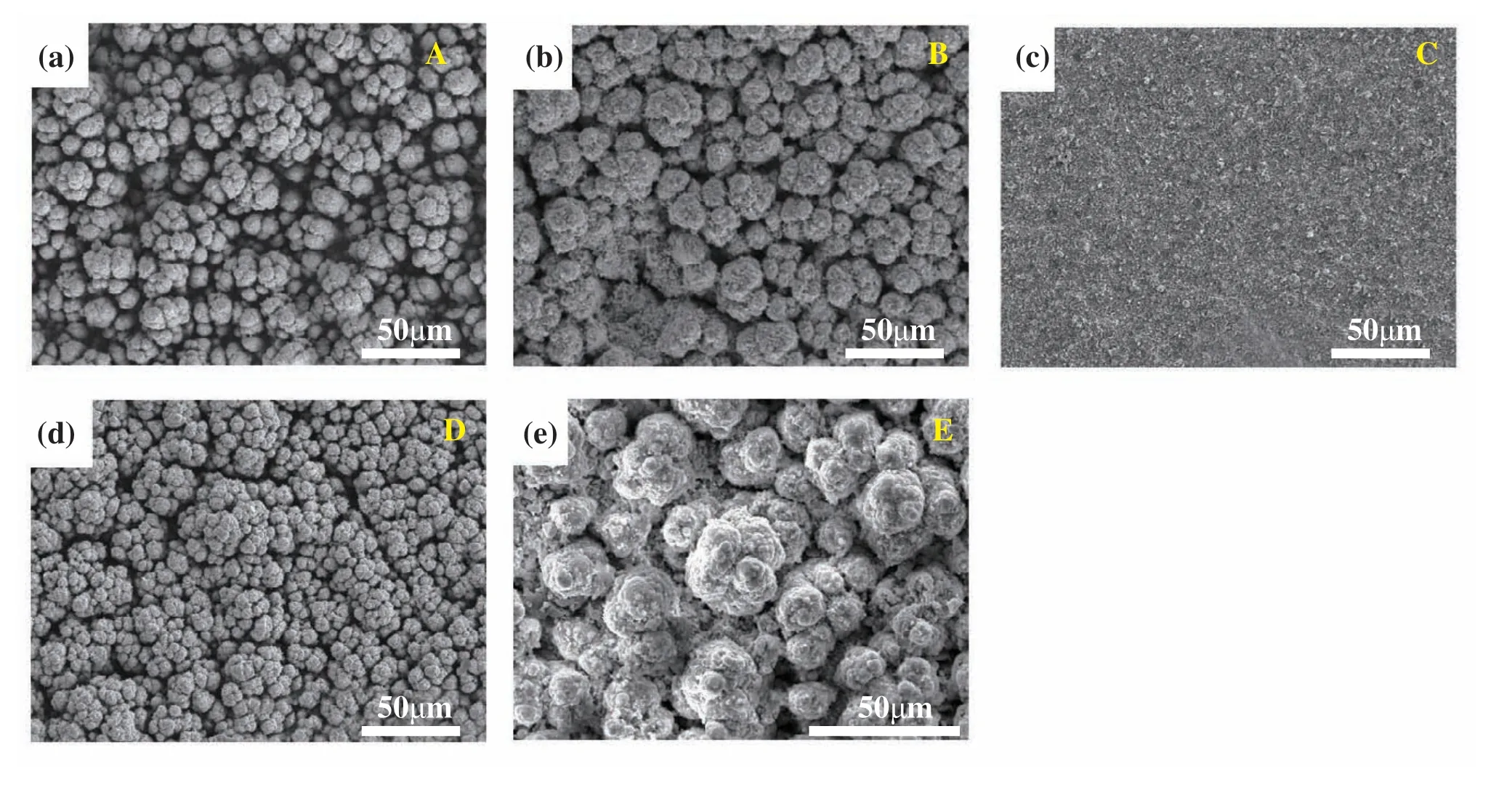

粉体的表面形貌和截面形貌如图2、3 所示。上述不同粉体均为团聚粉体,粉体均为球形、近球形颗粒和细小破碎、不规则颗粒组成,从粉体截面形貌来看,不同原料组合和粘结剂粉体的松散程度存在差异,JL-11NP(C)和JL-11NP(D)由于是单一粗颗粒粉体团聚而成,粉体中的孔隙率相对较高,其余添加不同尺度纳米粉体的团聚粉体,致密程度略提高,JL-11NP(A~E)由于原材料组成不同,表面均为存在细小孔隙的开孔结构,除JL-11NP(E)存在较多不规则颗粒外,其余粉体球形度较高。添加热塑性粘结剂的JL-11NP(C)粉体表面出现絮状粘连。

图2 各类粉体的表面形貌:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)Fig.2 Surface morphologies of various powders:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)

图3 各类粉体的截面形貌:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)Fig.3 Cross-section morphologies of various powders:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)

在粘接剂类型和含量相同时,D 的表面开孔率高于A,同时E 表面不规则颗粒的含量显著高于A,这与纳米团聚的直径和粒度分布特征有关,当粉体添加纳米团聚时,粉体孔隙率降低,由于细小纳米团聚的添加,填充了大颗粒间隙,同时细小纳米团聚的内聚力增大,使得粉体的球化率和致密度相对提高,但同时,添加过小的纳米团聚时粗颗粒与纳米团聚的不同粒度分布和内聚力的不均匀性使得E 表面不规则颗粒的含量较高。

不同粉体的粒度分布特征如表2 所示。其中粉体粒度分布以Dx 表示,Dx 指小于此粒径数值的粉体颗粒数量累计分布占粉体总数量的百分比。其中粉体的D10 为3~6 μm,JL-11NP(C)粉体的粒度范围相对较宽且中值粒径最大;其余几种粉体的中值粒径D50 在6.5~7.5 μm 之间。从粉体粒度分布中可以看出,热固性粘结剂粉体随着粉体中添加的纳米团聚粒径的减小,粉体的粒度降低,球形度变差。细小的纳米团聚粉体内聚力大,较大的内聚力导致粉体粒径降低。

2.2 PS-PVD 粉体压溃强度测试

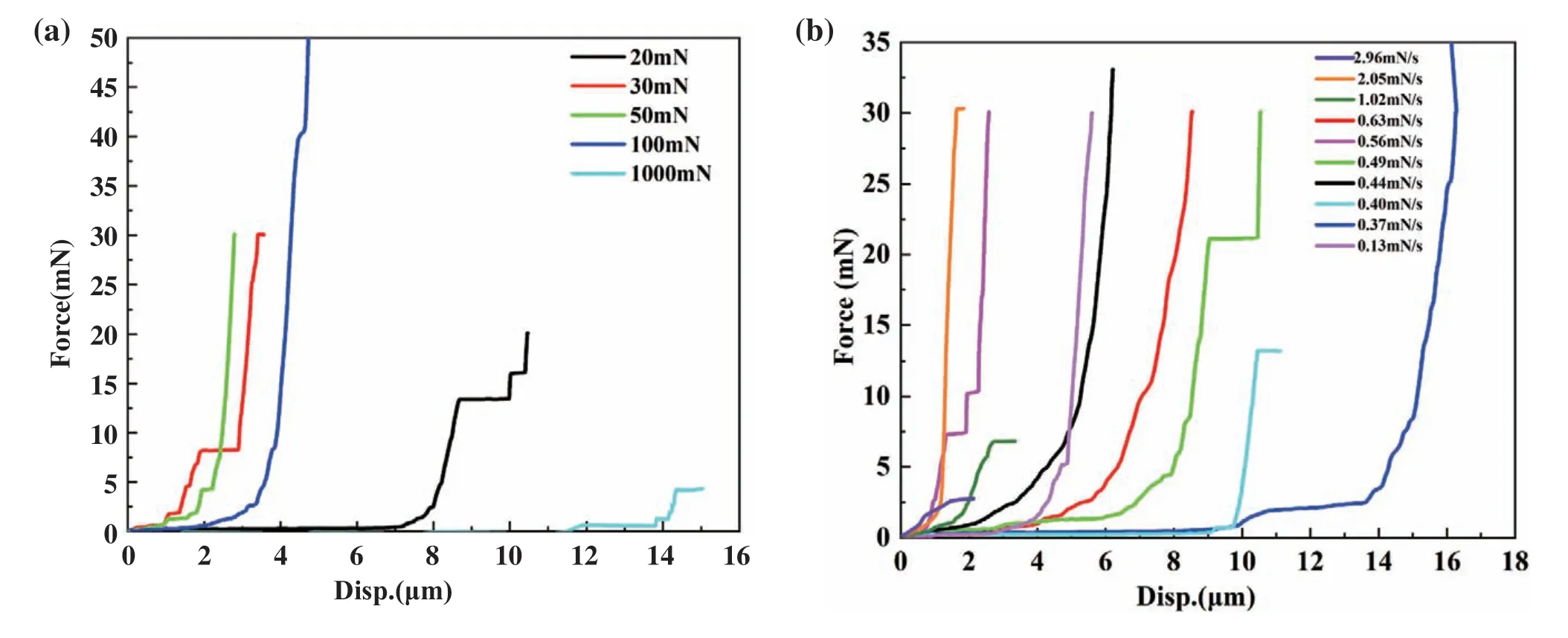

PS-PVD 粉体采用纳米团聚细球形粉体(1~30 μm),能够以气-固-液三相复合气相沉积为主高效沉积出高隔热、长寿命的准柱状/类柱状结构涂层。粉体的压溃强度和粉体微结构特征、粉体的热处理条件均相关,本文选用粉体均未经过高温热处理,这从均有粘结剂残留可得知。团聚烧结粉体或致密度较高的粉体由于存在高温烧结过程,通常其压溃强度较高,在外力作用下形变能力较弱且团聚体内颗粒滑移能力较差,相对容易溃散,测得准确的压溃强度。对于松散团聚粉体颗粒,通常在设定最大加载载荷和加载速率(载荷速率随时间增大)的不同条件下,颗粒经过加载前期的内部粒子滑移-压实-溃散过程,想要测得松散粉体的压溃强度,需要避免松散颗粒处于持续压实状态,设定合理的加载载荷和加载速率。

当压锤的加载速率较高时,压锤的位移速度相应较快,团聚粉体变形过快,导致颗粒滑移充分至压实状态无法溃散;过慢的加载速率会导致团聚体内颗粒缓慢滑移,载荷缓慢上升进一步使团聚体内颗粒持续滑移,导致难以达到粉体外力溃散的程度。两种情况都难以出现明显的压溃曲线和粉体溃散点。设定的最大加载载荷要能保证粉体压溃,在较慢的加载速率下,较小的最大加载载荷能减少测试所需时间,因此最大加载载荷的设定应在能使粉体压溃的前提下设置的尽可能小即可。

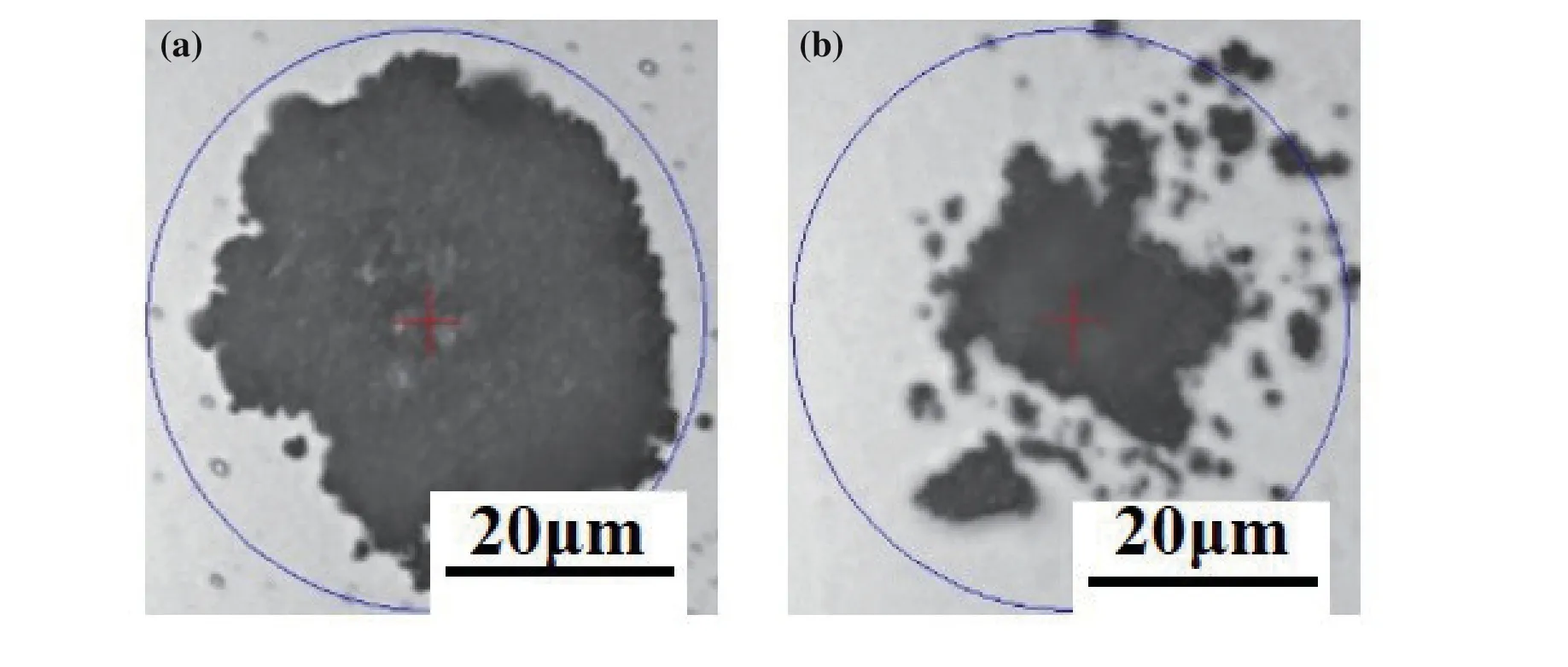

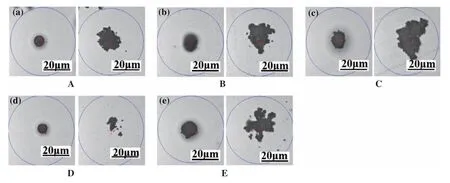

如图4(a)是典型PS-PVD 粉体在不同最大加载载荷(20 mN~1000 mN)和不同加载速率设定下的典型载荷-位移曲线(此时压锤的加载速率2.96 mN/s 通过经验设置),从图中可以看出压溃点的位置均出现在载荷≤30 mN 的位置。最大载荷设置进一步增大时,容易出现粉体的持续加载压缩,如图5 所示。据此分析,在相同的最大加载载荷设定下(30 mN),控制压锤不同的加载速率时,发现压锤速率在0.40 mN/s 时,粉体压溃点明显,如图4(b)所示。不同加载速率下产生的粉体压溃图,如图6 所示。因此对于PS-PVD 松散团聚粉体,选择测试条件为最大加载载荷30 mN,加载速率0.40 mN/s,后续测试均以此最大加载载荷和加载速率为测试参数。

图4 典型PS-PVD 粉体不同加载载荷和速率下力-位移曲线:(a)不同最大加载载荷下力-位移曲线(加载速率2.96 mN/s);(b) 不同加载速率下力-位移曲线(最大加载载荷30 mN)Fig.4 Load-displacement curves of typical PS-PVD powders under different loading loads and loading rates:(a) force-displacement curves under different maximum loading loads (loading rate: 2.96 mN /s);(b) force-displacement curves at different loading rates (maximum loading 30 mN)

图5 加载速率为2.96mN/s 不同最大加载载荷下粉体压溃图:(a) 最大加载载荷30 mN;(b) 最大加载载荷100 mNFig.5 Powder crushing diagram under different loading loads at loading rates of 2.96 mN/s:(a) maximum loading 30 mN; (b) maximum loading 100 mN

图6 最大加载载荷为30 mN 下的不同加载速率粉体压溃图:(a) 加载速率为1.02 mN/s;(b) 加载速率为0.40 mN/sFig.6 Powder crushing diagram under different loading rates at loading load of 30 mN:(a) loading rate 1.02 mN/s; (b)loading rate 0.40 mN/s

2.3 不同粉体的压溃强度大小

不同粉体典型压溃状态形貌如图7 所示,溃散状态的好坏通过粉体压溃后的形貌状态来判定,其中,压溃后粉体出现与压溃主体不相连的部分,且出现不相连的粉体部分越多,表明粉体的溃散状态越好。其中JL-11NP(D)和JL-11NP(E)粉体的压溃后呈现溃散状,压溃曲线中压溃点明显。其他粉体的粉体压溃状态易呈密实状态。

图7 不同粉体压溃前后形貌:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)Fig.7 Morphology of different powders before and after crushing:(a) JL-11NP(A); (b)JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)

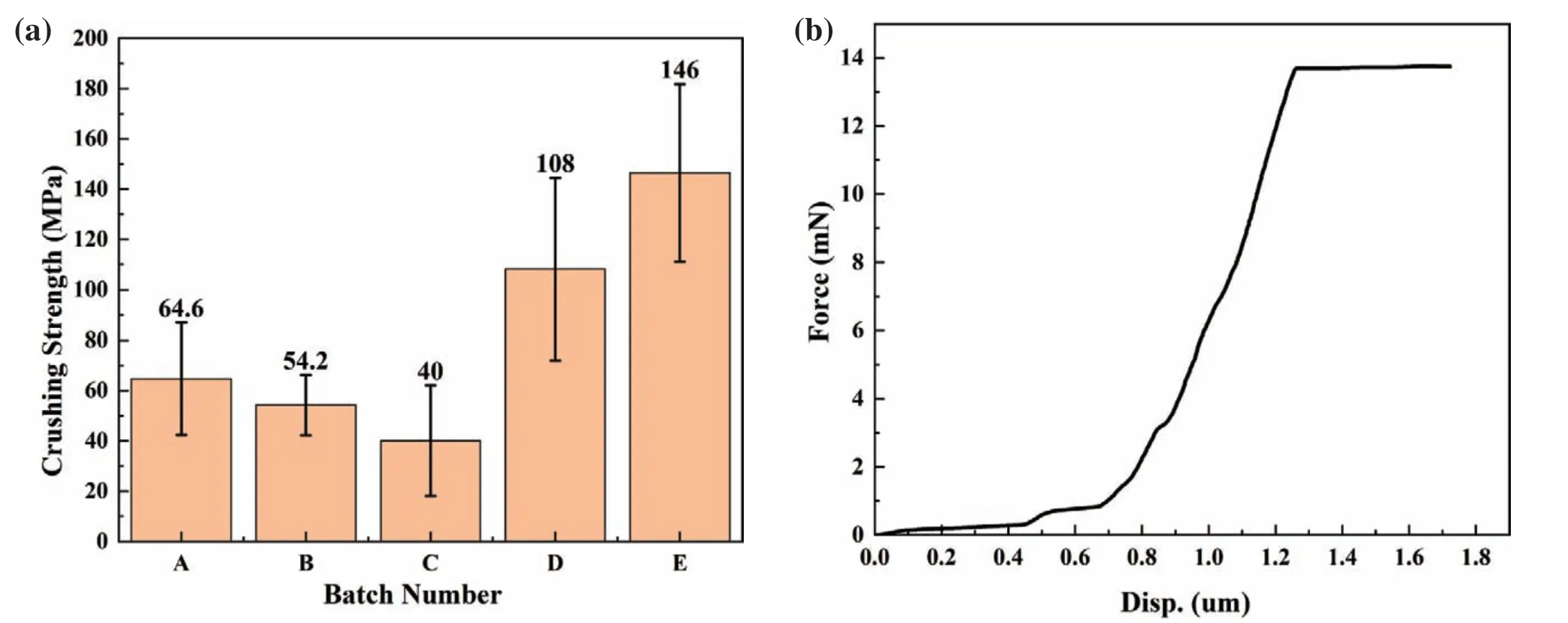

粉体的压溃强度测试结果与典型压溃曲线如图8 所示,不同粉体溃散时加载载荷在1~20 mN,粉体压溃强度存在明显的差异,JL-11NP(E)的压溃强度最高,平均为146.44 MPa,JL-11NP(D)粉体的压溃强度次之,平均为108 MPa,JL-11NP(A)和JL-11NP(B)的压溃强度相近,为60 MPa 左右,热塑性粘结剂粉体JL-11NP(C)的压溃强度最低,平均为40 MPa。

图8 粉体的压溃强度与典型压溃曲线:(a) 粉体的压溃强度;(b) 实验中测得的粉体的典型压溃曲线Fig.8 Crushing strength and typical crushing curve of powders:(a) crushing strength of the powder; (b) typical crush curve of the powder measured in the experiment

2.4 粉体压溃强度的影响因素

压溃强度大小和粉体原料、粘结剂、粒径、微结构等均直接相关。JL-11NP(C)和JL-11NP(D)的压溃强度相差较大,说明粘结剂的种类对粉体压溃强度有明显影响,热固性粘结剂固化后的脆性会提高粉体的压溃强度,而粘结性强的塑性粘结剂,会阻碍团聚粉体内部颗粒滑移,在团聚体压缩过程中颗粒间粘结剂会逐步被颗粒间剪切力撕裂,直至溃散。从JL-11NP(A)和JL-11NP(B)粉体压溃强度差距可以看出过多的热固性粘结剂含量使粉体的压溃强度降低,可能是因为脆性粘结剂含量升高使纳米粉体之间的脆性粘结剂的含量增大,在受到外力时,连接纳米粉和微米级颗粒之间的粘结剂会首先失效,压溃强度降低。阎权[19]研究了不同质量分数的热固性粘结剂对碳石墨材料机械强度的影响,结果发现碳石墨材料的机械强度随热固性粘结剂质量分数的增加而上升,当质量分数高于1/3 时材料的强度开始下降,他认为热固性粘结剂过多时本身较低的强度和过多分解产生的大量空隙是降低机械强度主要原因。对比JL-11NP(A)、JL-11NP(D)、JL-11NP(E)粉体,粘结剂类型和含量相同,不同原料和颗粒尺度的组合会对粉体的压溃强度产生影响,添加或采用细小的纳米原料会提高粉体的压溃强度。纳米粉颗粒在形成大颗粒团聚的时候,细小的纳米粉体会填充粗颗粒间隙,减小粉体的内部滑移,同时粒径越小的纳米粉与粘结剂的接触面积越大,除此之外,细小的纳米颗粒张力会越大,产生粉体的内聚力更大,团聚粉体的压溃强度会更高。

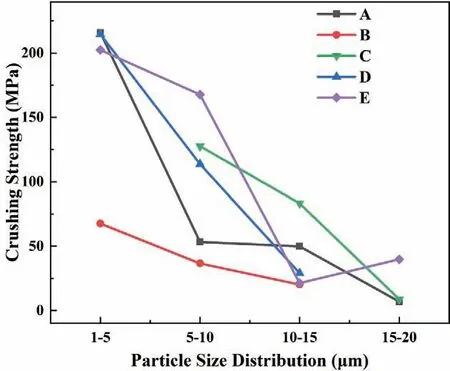

同种类粉体粒径大小对粉体的压溃强度有明显影响,五种粉体的压溃强度随粒径的变化关系如图9 所示,粉体的压溃强度基本随粉体粒径的增大而减小,但压溃强度随粒径降低的速率并不相 同, JL-11NP(B)、JL-11NP(C)、JL-11NP(D)的压溃强度随粒径增大而下降的速度较为稳定,JL-11NP(C)、JL-11NP(D)压溃强度下降的速度较快,JL-11NP(A)、JL-11NP(E)在各个粒径区间中压溃强度的下降速度相差较大。压溃强度随粉体粒径变化趋势与粉体原料、粘结剂类型与含量以及形成的微结构特征相关。其中JL-11NP(C)与JL-11NP(D),由同一种原料团聚而成,内聚依靠粗粒径原料间的粘结剂作用,原料与粘结剂相近的接触面积使粉体原料的内聚力相近,粉体压溃强度的下降速度稳定且较快。与JL-11NP(D)相比,JL-11NP(C)使用的粘性较强的热塑性粘结剂,导致压溃强度的下降速度与JL-11NP(D)相比略有下降。粉体JL-11NP(A)、JL-11NP(B)、JL-11NP(E)为亚微米级粗尺寸颗粒和两种纳米粉原料分别团聚而成,由两种原料团聚形成粉体的压溃强度下降速度变化较单一性粉体更为复杂。可能是因为不同种类粉体中微米级颗粒与纳米粉形成的团聚颗粒的大小和含量不同的缘故。由粉体的截面形貌可以看出,团聚形成粉体JL-11NP(A)颗粒中,小颗粒分布均匀,随着粉体粒径的增大,粉体颗粒内部中出现较大的颗粒团聚体,粉体粒径进一步增大后,粉体中大颗粒比重降低,因此JL-11NP(A)压溃强度随粉体粒径增加而下降的速度不同,在JL-11NP(E)粉中,纳米粉颗粒结合较为紧密,基本没有单独微小颗粒的出现,但不同粒径的粉体之中颗粒之间的疏松度不同,粒径较小的粉体结合越紧密,随着粉体的粒度增大,粉体之间出现空隙,但随粉体粒径继续增大粉体空隙变小,因此粉体的压溃强度会随粒径的增大出现如图所示情况变化。对比JL-11NP(A)、JL-11NP(B)粉体可以发现,粘结剂的含量对粉体压溃强度下降速度有明显影响,粘结剂含量增大,压溃强度下降速度降低且变得更稳定,可能是含量高的粉体颗粒间粘结剂首先压缩脆裂,缓和了两种不同粉体中团聚颗粒大小和含量不同造成的下降速度的变化。

图9 粉体压溃强度与粒径关系Fig.9 Relationship between crushing strength and particle size powders

2.5 粉体的沉积行为研究

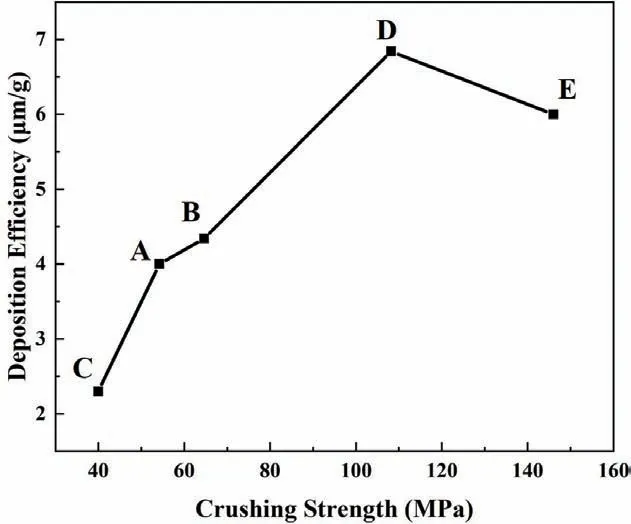

在本次实验中对五种粉体进行喷涂沉积实验,并对粉体沉积速率进行了测量,其中粉体的沉积速率测定方法为在一定时间内喷涂涂层的厚度与送粉速率之间的比值,通过测量可知JL-11NP(D)的沉积速率最高,JL-11NP(E)次之,JL-11NP(C)的沉积速率最低。通过沉积速率与粉体压溃强度建立关系,如图10 所示,从中可以看出粉体的压溃强度对涂层的沉积速率有明显影响,同一类的粉体的沉积速率随着压溃强度的升高而升高。强度较高、溃散状态好的JL-11NP(D)和JL-11NP(E)粉体蒸发率高,因此沉积速率较高。反之,压溃强度较低,溃散效果较差的JL-11NP(C)沉积速率较低。这可能是因为不同粒径和压溃强度的粉体在射流的不同位置并且发生溃散的程度不同继而影响蒸发速率的结果。邓子谦[20]等通过对等离子射流中粒子状态和分布的研究发现,粒子的尺寸越小,惯性越小,径向速度减小的越快,所以尺寸较小的粒子可能难以穿过射流中心。反之,尺寸较大的粉体可能穿过射流中心甚至穿过射流。HE[21]等通过对喷涂过程进行仿真,对涂层材料、粒子尺寸变化与运动轨迹进行了模拟,结果表明,涂层颗粒在进入喷枪之后会首先被分解为尺寸较小的、可达亚微米级的颗粒,这使得涂层材料更易蒸发。因此,粒径较大的JL-11NP(C)粉体可能穿过了束流中心,且由于溃散效果较差,粉体难以蒸发,导致沉积速率较低,同时影响了沉积效果,形成了层状涂层。

图10 粉体沉积速率与压溃强度之间的关系Fig.10 Relationship between powder deposition rate and crushing strength

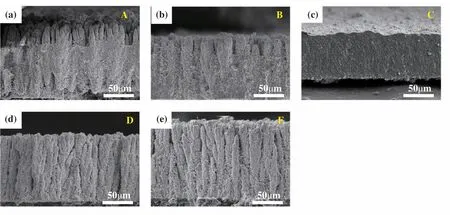

从沉积后的表面形貌(图11)和断面形貌(图12)可以看出,JL-11NP(C)粉形成了致密层状涂层。JL-11NP(A)、JL-11NP(B) 粉体形成了准柱状结构,表面出现了完整的“菜花头”结构,柱状间隙中填满了液相甚至未融化的固相填充物。JL-11NP(D)、JL-11NP(E)粉体形成了完整的“菜花头”结构的同时,羽状结构较为完整,涂层柱状间隙中的未熔融颗粒明显减少。不同类型粘结剂和粉体在射流中的位置是形成不同沉积效果的主要原因。HE[21]等通过仿真说明了喷枪内部的温度分布情况,射流分为高温区和低温区,粉体从低温区进入射流,低温区边界温度较低,未达到热固性粘结剂和热塑性粘结剂的分解点温度,粉体进入射流首先受到射流冲击力。热固性粘结剂和热塑性粘结剂的不同物理特性,使得粉体在受到冲击力时溃散效果不同。热固性粘结剂粉体受到射流冲击力时,由于粉体内应力大、抗冲击强度低、脆性大等物理特性,粉体易溃散成尺寸较小的粉体颗粒,易于蒸发。热塑性粘结剂形成的粉体受到射流的冲击力时,由于粉体本身韧性高、抗冲击强度好,导致粉体变形溃散不完全或溃散颗粒较大,粉体难以蒸发,涂层以液相沉积为主。ANWAAR[22]等人通过计算说明了粉体在60 kW 的功率下,粉体需要溃散至1.5 μm 左右可完全气化。JL-11NP(C)使用热塑性粘结剂,粉体颗粒在射流中溃散不完全或溃散颗粒大,除此之外,通过喷涂束斑可知,粉体进入射流后未到达焰流中心,相对较低的射流温度和较大的粉体颗粒使得粉体难以蒸发,最终被熔为液滴,液滴到达基体之后,高速撞击使其扁平化并层层堆叠,形成层状结构。扁平颗粒的夯实作用以及少量气相的填充使得涂层的孔隙率很低。JL-11NP(A)、JL-11NP(B)粉体使用热固性粘结剂,粉体的溃散效果较好,同时,粉体可以直接到达射流中心,粉体在射流中蒸发率较高,因此沉积结果以气相沉积为主,未能完成气化甚至未完全熔化的部分较大颗粒填充柱状间隙中,最终形成准柱状结构。JL-11NP(D)、JL-11NP(E)粉体更好的溃散效果使粉体在射流中破碎溃散成为粒度更细小的颗粒,气化程度进一步提高,涂层沉积形成了完整的柱状结构,涂层中的未熔融颗粒明显减少,涂层以气相沉积为主,形成了准柱状结构。

图11 各类粉体沉积的表面形貌:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)Fig.11Surface morphology of various powders deposition:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)

图12 各类粉体沉积的截面形貌:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)Fig.12The section morphology of various powders deposition:(a) JL-11NP(A); (b) JL-11NP(B); (c) JL-11NP(C); (d) JL-11NP(D); (e) JL-11NP(E)

3 结论

本文详细研究了PS-PVD 松散团聚粉体压溃强度表征方法,并测得五种细小团聚粉体的压溃强度;系统分析了PS-PVD 松散团聚粉体的压溃强度影响因素,并建立压溃位移与粉体特征的关联规律;进一步对不同压溃强度的粉体对沉积行为的影响进行探讨,结论如下:

(1)通过实验发现,最大加载速度设置为0.4038 mN/s、最大加载力设置为30 mN 时,可有效测得粉体的压溃强度,JL-11NP(E)粉体的压溃强度最高,平均值为146.44 MPa。压溃强度较高的JL-11NP(D)、JL-11NP(E)粉体在压溃过程中溃散现象明显,压溃强度较低的其他粉体在压溃过程中呈现比较密实的“饼状”。

(2)制备态粉体压溃强度的大小与粉体原料、粘结剂、粒径、微结构等均直接相关。热固性粘结剂粉体的压溃强度整体略高于采用热塑性粘结剂粉体的压溃强度,但热固性粘结剂含量进一步提升后强度略有降低;对粉体压溃强度影响最大的是原始粉体的晶粒度,添加一定含量的纳米粉体,显著增大粉体的压溃强度(JL-11NP(E))。粉体的压溃强度大小与粉体的粒径有关,随着粉体粒径增加,粉体的压溃强度呈现逐步降低趋势,这一趋势和原料、粘结剂、粉体微结构显著相关。

(3)涂层的沉积速率和沉积效果与粉体的压溃强度明显相关,涂层的沉积速率与粉体压溃强度呈正相关,随着粉体压溃强度的增加,涂层的沉积速率增加。粉体的溃散效果和沉积效果与压溃强度呈正相关,压溃强度在一定的范围内,粉体的压溃强度越高,涂层越易形成类柱状晶结构。