电弧增材制造轨迹及工艺规划研究进展

赵 淘 , 闫朝阳 , 蒋 凡 , 陈树君

1.北京工业大学 材料与制造学部,北京 100124

2.北京工业大学 汽车结构部件先进制造技术教育部工程研究中心,北京 100124

0 前言

增材制造技术是基于离散-堆积原理,由零件三维数据驱动的自下而上、逐层沉积的高效绿色制造技术,又称快速原型、3D打印等[1-2],其结合了材料科学、计算机技术、机电技术等多项高科技优势,可实现高分子、金属、陶瓷等多种材料的快速成形,满足航空航天、武器装备、船舶重工等高端装备制造业中大型零部件的高性能快速制造[3]。

电弧熔丝增材制造技术(DED-Arc/WAAM)是一种以熔化极、非熔化极电弧或等离子为热源,以工业机器人或数控机床为载体,通过熔化同步供给的金属丝材,在基板上逐层沉积制造出金属零件的快速制造技术,因其加工效率高、材料应用范围广、设备简易、成形尺寸不受限制等多种优势[4],引起国内外科研院校的研究兴趣,从微观组织演变、机械性能调控到宏观表面形貌、几何精度控制进行了深入探索,促进了该技术在不同行业的快速应用,图1为航空航天[5]、石油[6]、船舶[7]、重工[8]等领域通过电弧增材制造技术打印的各类零件。

图1 电弧增材制造在不同领域的应用Fig.1 Application of WAAM in different fields

在中大型复杂零件的电弧增材制造方面,工艺规划直接决定着零件的表面成形质量及整体成形精度,包括分层方法、路径规划策略、打印顺序、成形方向、工艺参数匹配与控制及后处理等[3]。首先通过正向建模或逆向工程获取原始三维模型,通常将其转换为STL模型,然后调整模型位置并选择最优的分层切片方法将模型转换为一系列的二维平面轮廓,之后根据不同高度层的平面轮廓几何特征选择最优的路径规划方法,并匹配最优的成形工艺参数,最后将其转换为机器轨迹代码,并通过温度场控制、实时智能监测及动态调整来提高零件的成形精度。

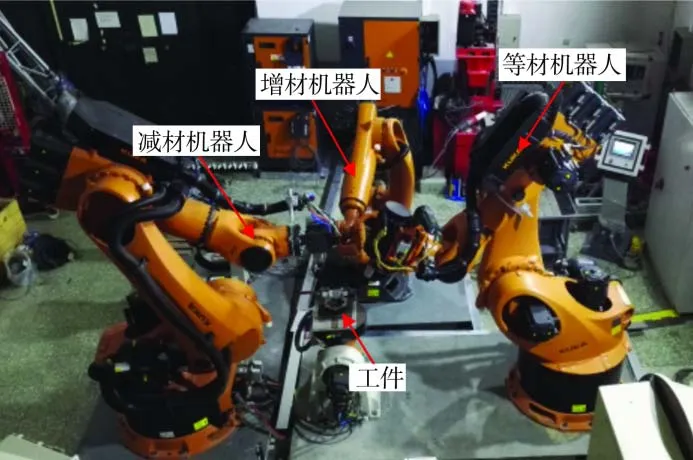

WAAM不同于其他增材制造技术,其成形过程、成形规律更加复杂,零件残余应力及热输入累积引起的热应力变形及较低的零件成形精度、表面成形质量仍然是目前面临的主要难点[9]。通过多电极耦合技术[10]、多能场复合热源[11]及辊压技术[12]在一定程度上可以减轻因热输入过大及残余应力导致的变形,而增减材混合加工技术可以提高零件的成形精度及表面质量。北京工业大学陈树君团队研制了机器人协电弧增等减复合制造系统,如图2所示;华中科技大学张海鸥团队[13]发明了智能微铸锻铣混合制造技术,通过外力锤锻技术提高力学性能;何天英等人[14]研制了由增材单元、测量单元及减材单元组成的三机器人协同五电弧增材制造装备,可实现大型金属构件一体化高效制造。基于电弧的增材制造未来很有希望成为生产小批量特殊零件的方法,但目前还处于基础研究阶段。本文从切片方法、路径规划策略、工艺参数优化三个方面阐述了WAAM近年来的研究进展,总结了WAAM工艺规划与控制面临的问题与挑战,并对未来发展方向进行了展望。

图2 北京工业大学研制的电弧增等减复合制造系统Fig.2 Beijing University of Technology developed arc additive, equal and subtractive composite manufacturing system

1 切片算法及轨迹规划

1.1 切片算法

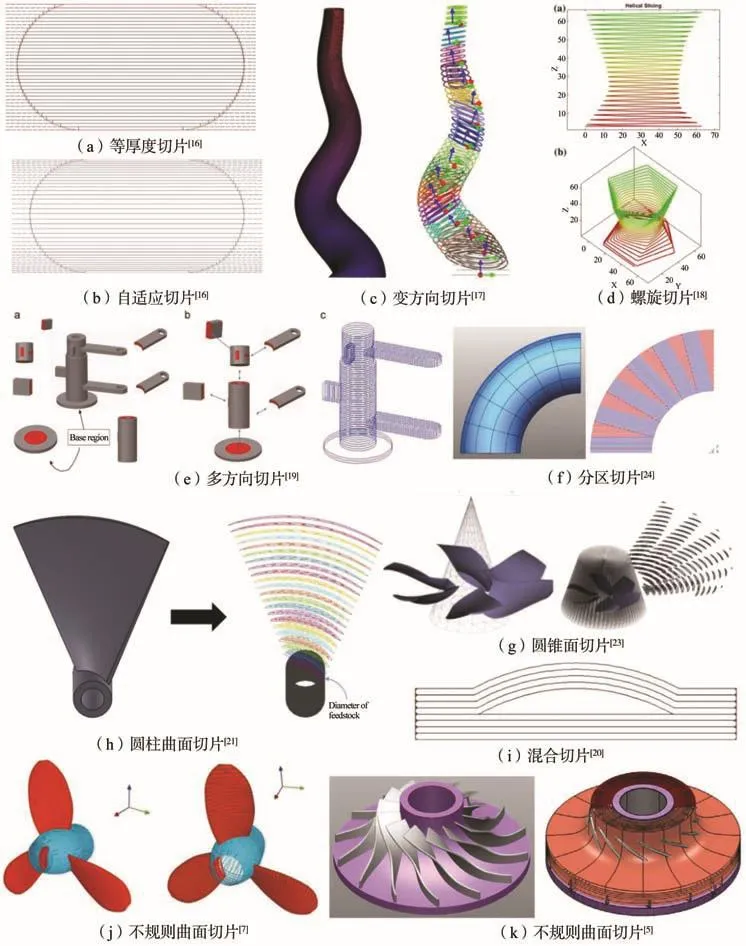

切片算法主要是将三维模型转换为系列二维平面,可直接对CAD模型、点云数据或STL模型进行数据处理[15],用于后续路径规划。目前,应用在增材制造中的切片算法主要分为平面切片算法和空间曲面切片算法两类,其中平面切片算法可细分为:单方向等厚度切片算法[16]、单方向自适应层厚切片算法[16]、变方向切片算法[17]、螺旋切片算法[18]、多方向切片算法[19]及混合切片算法[20],曲面切片算法可细分为:基于圆柱[21-22]、圆锥[23]的规则曲面切片算法及不规则曲面切片算法[5]。图3为适用于不同结构的各种切片算法。

图3 不同应用场景下的切片方法Fig.3 Slicing method in different application situation

由于电弧增材制造成形过程较其他增材制造技术更加复杂,因而应用最广的切片算法为单方向等厚度切片算法。而针对具有复杂空间结构的零件开发了多种典型结构的曲面切片算法,结合多自由度机器人,可实现复杂结构的无支撑打印。Ding等人[19]通过建立基于STL模型三角面片的拓扑结构,设计了高计算效率的等厚度切片算法,同时提出一种基于分解重组法的多方向切片算法,可将复杂模型分解为多个子模型,每个子模型选择最佳的切片方向进行分层处理。针对螺旋结构,Wang等人[17]提出一种参考切片面根据模型中轴线曲率实时变化的变方向切片算法。针对回转体结构,Yigit等人[18]提出一种螺旋切片算法,该方法可以生成一条连续的沉积路径,仅需一次起熄弧可完成整个零件的快速制造。Dai等人[23]提出一种基于圆柱面的曲面切片算法,可实现大型螺旋桨的快速制造。Kapil等人[5]提出一种针对推进器结构的不规则曲面切片算法,与平面切片算法制造的成形件相比,提高了整体成形质量及成形精度。

多种高效率、高精度切片算法的提出缩短了三维模型数据的预处理时间,使得电弧增材制造具有复杂空间结构特征的金属零件成为可能,推动了电弧增材制造在不同领域的大范围商业化应用进程。

1.2 路径规划方法

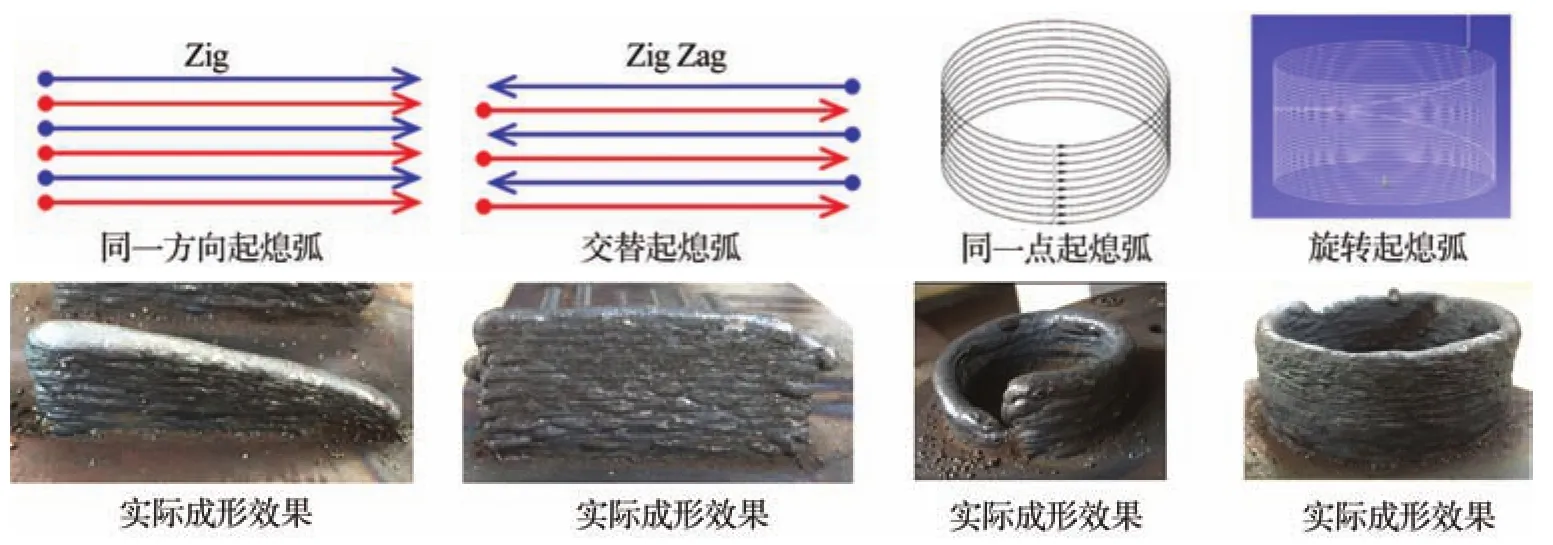

路径规划是电弧增材制造的核心步骤,由于单道焊缝成形尺寸大、起熄弧首尾高度差等成形特点,导致起熄弧次数与位置、路径规划方法直接影响单层表面成形质量及整体成形精度。通过交替、旋转起熄弧控制策略可以有效避免高度差导致的成形质量问题[25],如图4所示。

图4 起熄弧控制策略[25]Fig.4 Control strategy of starting and extinguish arc

1.2.1 薄壁类路径规划

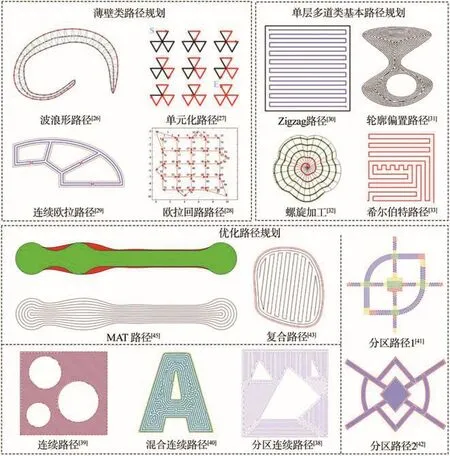

目前,针对薄壁类构件主要有三种路径规划方向:(1)通过提取二维轮廓中轴线获取打印路径[26];(2)将大型零件进行单元化划分,规划每一个单元的成形路径,再将其合并为完整成形路径[27];(3)基于欧拉图的连续路径规划[28]。这几种方法均适合于具有不同结构特征的典型零件,通过不同策略使起熄弧次数最小化、表面成形质量最优化。Nguyen等人[29]提出一种基于欧拉图的连续路径规划方法,通过一次轮廓偏置算法将原始轮廓和偏置轮廓连接成连续路径。Shi等人[27]研究了大尺寸高筋壁板的成形工艺及几何特征,提出单元化规划高筋壁板的成形路径,再将其合并为完整的成形路径,适用于任意尺寸的高筋壁板成形轨迹规划,见图5。

图5 路径规划方法Fig.5 Path planning method

1.2.2 多层多道类路径规划

针对中等尺寸的复杂零件而言,主要有四种基本路径规划方法以及在此基础上的优化路径。基本方法主要包括Zigzag路径[30]、轮廓偏置路径[31]、螺旋路径[32]及希尔伯特路径[33],其中Zigzag路径具有很好的填充致密度及灵活性且算法健壮性好,轮廓偏置路径具有很好的几何还原度,因而这两种方法及其复合规划方法在电弧增材中应用较为广泛[34-35]。Ding等人[36-37]针对轮廓偏置方法易在中间区域产生缺陷的问题,提出基于中轴线的自内而外的轮廓偏置路径规划方法,同时提出一种成形路径与工艺参数自适应的MAT路径规划方法。为了减少起熄弧对表面质量的影响,Ding等人[38]还提出一种基于多边形单调分解的连续路径规划方法;Wang等人[39]基于注水规则,通过回溯路径将往复直线路径合并为一条连续的成形路径;Bi等人[40]通过提取轮廓偏置路径中出现的退化区域,结合往复直线路径,利用深度遍历算法,得到一条连续的成形路径。由于零件的复杂程度不同,切片轮廓的不同局部区域适合采用不同的路径规划方法,Florent等[41]提出MPP路径规划方法,将复杂结构件的轮廓划分成多个子区域,根据各个子区域的几何特征生成最佳填充路径,为了提高多边形的自动分区能力;Liu等人[42]提出基于遗传算法的多边形分区算法,可快速高效地对切片轮廓进行区域划分。

在零件的整体成形路径规划方面,Jin等人[43]通过旋转扫描线的生成方向,使相邻两层的沉积路径产生交错,从而提高整体成形精度。Zhao等人[44]提出通过周期性增加边缘补偿路径,消除多层沉积过程中边缘部位的材料短缺区域,提高整体成形精度。

1.2.3 典型结构路径规划方法

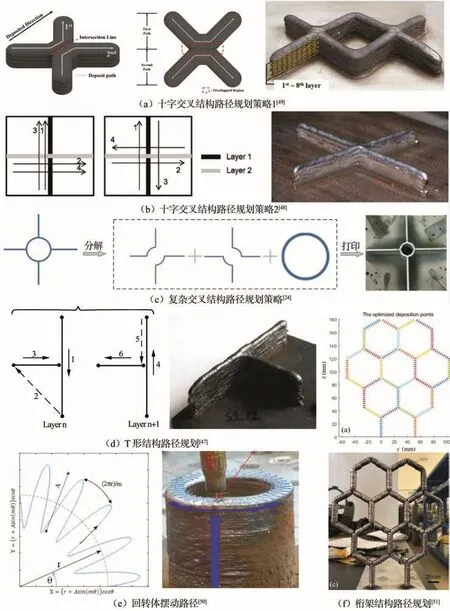

对于一些典型结构,如T形、十字形及多点同时交叉结构,简单的通过交叉路径往往不能得到预期的成形质量,需综合考虑起熄弧位置、交叉点搭接方式、打印顺序、相邻层路径走向等多种因素[46-47]。Mehnen等人[48]以两层为一个路径规划周期,通过改变打印方向、改变起弧点位置提高了“十字形”结构成形质量。Song等人[49]针对网格结构存在的局部交叉特征,提出通过搭接方式消除传统路径规划策略中产生的高度差,该方法保证了路径的连续性,可用于超大型网格结构的快速制造。Rauch等人[24]提出分解法,将复杂交叉结构划分为多个子路径,再按一定顺序进行打印,可提高零件成形精度。Shirizly等人[50]针对回转体零件,提出一种类似正弦曲线的路径规划策略,该方法生成一条连续的成形路径,且转折路径均位于边缘部位,具有优异的内部质量及机械性能。点阵结构是一种轻量化、高性能的新型结构,因其优异的性能广泛应用于航空航天的轻量化设计,结合电弧增材不限成形尺寸的工艺特性,可实现大型点阵的高效制造。Yu等人[51]研究了电弧增材制造点阵结构的工艺特性,通过提取三维模型的中轴线,在其指引下完成模型的多方向自适应分层及路径规划,结合5轴数控增材制造系统,可实现点阵结构的自动化打印,如图6所示。

图6 典型结构的路径规划策略Fig.6 Path planning strategy of typical structure

从单一优化路径规划到混合、分区分形路径规划,再到典型结构的特殊路径规划,通过引入欧拉图、遗传算法、图形分割、机器学习,结合起熄弧控制策略、层间路径交错策略,在最小化起熄弧次数的原则下,避免了各类缺陷的产生,解决了电弧增材制造表面成形质量差、整体成形精度低的问题。

2 工艺参数优化与控制

电弧增材成形过程需要更精细的工艺控制,包括搭接策略、工艺参数控制等,其直接影响焊缝表面平整度、微观组织、机械性能等各项性能指标,决定着单道多层类结构、多层多道类结构、倾斜结构、悬空结构的成形质量与成形精度。

2.1 工艺参数优化

单层多道中相邻平行焊缝搭接距离直接决定着焊缝上表面平整度,其计算模型主要分为理想搭接模型和斜顶搭接模型,计算模型选用的单道焊缝横截面拟合函数有抛物线、正弦曲线及圆弧曲线三种[55],不同的拟合函数及搭接模型会得到不同的焊缝搭接比,目前有 55%[52]、63.66%[53],66.6%[54]、71.5%[55]及73.8%[56]五种搭接距离可供选用。另一方面,同类型路径规划方法或不同类型路径规划方法相互搭接时,其搭接处成形情况与平行焊缝搭接时不完全相同,Florent等人[41]通过改变搭接区域的工艺参数提高表面成形质量,Nguyen等人[57]通过改变Zigzag路径和轮廓偏置路径之间的搭接距离(d=0.47w,d为最优搭接距离,w为焊缝宽度)避免孔隙缺陷。Liu等人[58]探讨了非平行相邻焊缝在拐点处的成形缺陷,发现当夹角度数小于58.65°时,开始在拐点处形成孔隙缺陷,拐点夹角度数越小,孔隙缺陷尺寸越大,并通过优化拐点处的路径消除了孔隙缺陷。Li等人[59]探索了多层多道搭接工艺,通过优化每一层边缘部位焊缝与其相邻的焊缝搭接值,消除了边缘部位的材料短缺区域,提高了整体成形精度。工艺参数优化方法如图7所示。

图7 工艺参数优化方法Fig.7 Process parameter optimization method

当焊枪始终与基板垂直时,通过合理的打印层厚及搭接策略可以成形一定倾斜角度范围内的悬空结构[60-61]。赵昀等人[62]研究了焊枪保持竖直的状态下,工艺参数和线能量对直臂墙倾斜生长能力的影响,试验发现当线能量超过某一值时,可成形0°悬臂梁。Kazanas等人[63]通过调整焊枪姿态,使焊枪始终与焊缝保持竖直,可成形任意角度范围内的倾斜结构。

2.2 工艺参数控制

电弧增材过程涉及大量工艺参数,包括焊接电流、焊接速度、送丝速度、干伸长、保护气流量等,导致焊缝成形尺寸变化范围大,难以确定最优搭接距离。为了提高生产效率,Xiong等人[64]通过建立神经网络预测模型可快速计算不同工艺参数下的焊缝熔宽及余高,熔宽可用于计算最优搭接距离,余高可用于计算最佳分层高度。统一的工艺参数适用于部分形状简单的零件,而对于一些具有复杂结构特征的零件而言,根据几何特征实时改变参数打印可能会获得更好的成形质量。Li等人[65]提出一种基于B样条曲线的工艺参数自适应调整的打印方法,可以有效避免拐角处产生过多的材料堆积,消除高度差,提高整体成形精度。Lam等人[66]提出一种不同倾斜角度下的悬垂结构工艺参数自适应控制成形策略,通过计算不同高度层切片轮廓悬空长度,然后与不同角度最优成形参数建立映射关系,从而提高成形质量。Ma等人[67-68]通过自适应参数控制实现同一焊缝变宽度连续成形,可根据薄壁结构的几何尺寸自动确定最佳工艺参数,并提出一种局部铣削的复合加工策略,及时去除路径交叉搭接处与连续沉积部分的高度差成形缺陷,提高成形质量。王天琪等人[69]分析了桁架结构电弧成形过程的受力情况,通过优化逐点添加成形桁架结构工艺参数,有效解决了下塌、溶滴流淌等问题,可实现复杂立体特征桁架结构的精确成形,如图8所示。

图8 工艺参数控制方法Fig.8 Process parameter control method

通过探索多种工艺参数对薄壁及多层多道类零件成形质量的影响,建立了神经网络预测模型、多参数优化模型等实现多工艺、多材料、多参数下最佳工艺窗口的快速确定,并结合工艺参数自适应控制、成形过程闭环控制、混合加工等方式,消除了表面及内部缺陷对成形质量及性能的影响,满足中/大型金属零件的高性能制造。

3 总结与展望

近年来,国内外研究学者在大型金属零件的电弧增材制造领域开展了大量研究,取得了许多高价值研究成果。多种切片及路径规划方法显著提高了电弧增材制造对于复杂结构的制造能力,通过匹配最佳工艺参数及过程控制提高了零件的表面质量及成形精度,增等减复合制造装备则提升了大型零件的高精度、高性能一体化快速成形能力。为了提升电弧增材制造装备及工艺控制的智能化水平,应当从以下几个方面继续展开探索:

(1)成形轨迹智能在线动态规划。现阶段切片及路径规划多采用离线软件,而电弧增材制造成形过程复杂,多采用手动方式调整打印层厚以提高成形质量,有必要开发在线动态路径规划软件,自动调整打印层厚、智能选择最优路径规划方法,从而提高装备的自动化、智能化水平。

(2)多机器协同实现大/超大型金属零件制造。电弧增材装备因设备简易,故成形尺寸不受限制。但是针对超大型零件而言,多机器人智能协同控制算法、面向性能的分区分形路径规划及制造过程在线监控极为关键。

(3)人工智能辅助工艺规划。电弧增材制造过程涉及大量工艺参数,其与表面质量、成形精度、微观组织、机械性能等存在复杂的相互作用关系,有必要通过大数据、智能算法辅助工艺参数开发,建立多元信息融合的协同优化模型,实现大型金属零件的高性能制造。

(4)严苛服役环境下金属零件高性能制造。对于水下、太空、战场等极端环境,电弧增材制造过程中的微观组织演变、缺陷衍生与工艺参数、环境因素之间的关系更加复杂,应当积极探索众多因素之间的关系,为极端环境下零件的高性能制造奠定基础。