多系列铝合金电弧增材制造技术研究进展

董博伦, 蔡笑宇, 夏云浩, 林三宝

哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

0 前言

电弧增材制造是一种以电弧为热源,金属丝材为填充材料,按照既定路径逐层堆积成形三维零件的增材制造技术[1]。依据ASTMF42标准对增材制造技术的分类,电弧增材制造属于直接能量沉积的一种。与其他以高能束(激光、电子束)为热源的增材制造技术相比,电弧增材制造可以使用常规电弧焊接设备,并以丝材为原材料,展现出成本低廉、原材料利用率高、制造效率高的特点;制造过程无需使用充氩舱,在大尺寸结构的成型上显示出了独有的优势[2]。得益于电弧阴极清理的特性,电弧增材制造技术对于铝合金,尤其是高强铝合金来说具有独特的适应性。使用交流或变极性电流时,电弧能够去除铝合金表面氧化膜,从而降低氧化物夹杂和气孔的敏感性。另一方面,电弧的能量与高能束热源相比分布更为分散,沉积金属的升温和冷却速度较慢,有利于降低高强铝合金的热裂纹敏感性。铝合金电弧增材制造自2002年在5356铝合金中进行可行性验证后,近20年来一直是研究的热点。目前已先后对Al-Cu、Al-Mg、Al-Si、Al-Cu-Mg 和 Al-Mg-Si多个系列合金开展了研究工作。

1 Al-Cu系铝合金电弧增材制造研究

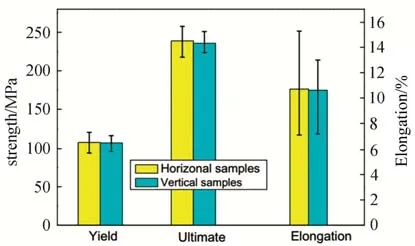

对于Al-Cu系合金,由于其强度较高,加工工艺性好,在航天领域得到了广泛应用,其中以2219和2319铝合金为代表。哈尔滨工业大学的Bai[3]等人针对2219铝合金电弧增材制造技术展开研究,结合温度场数值模拟研究了2219铝合金电弧增材制造过程的组织演变规律,发现沉积态材料在增材制造过程中的热循环可以按峰值温度不同分为熔化热循环、熔点热循环、后热热循环,单道多层试样的顶部区域为熔化热循环的作用结果,层间区域为熔点热循环的作用结果,层内区域则为熔化热循环和后热热循环的作用结果。对电弧增材制造沉积的2219铝合金进行了力学性能测试,发现沉积态2219铝合金的平均抗拉强度为237 MPa,仅达到T6态材料的57%。由于材料中沿晶界网状分布的残余结晶相为材料的主要薄弱点,沉积态2219铝合金几乎未表现出力学性能各向异性,如图1所示[4]。

图1 沉积态2219铝合金不同方向拉伸性能[4]Fig.1 Tensile propertiesofas-deposited 2219-Al along different directions[4]

北京航空航天大学的Cong等人[5]对比研究了单道多层和多道多层沉积的2319铝合金组织与力学性能特征,发现多道多层沉积试样中孔隙缺陷较少,且组织特征随沉积路径的变化较大。2018年,洛克希德马丁公司的Ryan等人[6]研究了焊丝牌号、CMT模式、送丝速度和沉积速度对电弧增材制造2319铝合金中孔隙缺陷的影响,发现CMT模式,送丝速度和沉积速度对孔隙缺陷的影响并不大,而焊丝的表面质量对孔隙缺陷的影响很大,表面质量较为粗糙的焊丝更容易产生缺陷。北京工业大学的Ma等人[7]通过X射线CT研究了CMT增材制造205A铝合金在拉伸过程中的变形行为,发现沉积态材料中有大量孔隙缺陷,Al2Cu相的尺寸较为粗大,拉伸测试时表现出韧性断裂主导的断裂模式,但在孔隙缺陷附近存在局部的脆性断裂区。西北工业大学的Zhou等人[8]研究了沉积速度对电弧增材制造2319铝合金组织与力学性能的影响,发现随着沉积速度的提高,沉积态组织中等轴晶的尺寸与体积分数减小,并催生了θ相的产生,沉积态材料的力学性能也有所提高。

2 Al-Mg系铝合金电弧增材制造研究

Al-Mg系合金从铝合金电弧增材制造的早期研究开始就受到了重视。2002年,南卫理公会大学的Ouyang等人[9]通过工艺试验,组织与力学性能的表征验证了电弧增材制造制备5356铝合金的可行性,发现采取预热、弧长反馈控制能够获得较好的成形,沉积态5356铝合金的组织与力学性能存在着区域不均匀性。武汉大学的Zhang等人[10]研究了CMT工作模式对电弧增材制造Al-6Mg合金组织与力学性能的影响,发现VP-CMT模式能够获得更加细小的晶粒,沉积态Al-6Mg的拉伸性能达到锻件的标准,但力学性能存在各向异性。北京科技大学的Zhang等人[11]对VP-CMT增材制造的ER5183铝合金进行了组织与力学性能研究,发现在热积累的作用下,从底部向上晶粒尺寸从37 μm逐渐增加至65 μm,显微硬度从98.7 HV降低至76.4 HV。西安交通大学的Li等人[12]研究了保护气成分对电弧增材制造5356铝合金组织与力学性能的影响,发现保护气中掺入N2后沉积层宽度变窄,高度增加,平均晶粒尺寸减小43.5%~47.8%,但是由于生成了脆性氮化物,试样的抗拉强度和塑性都显著降低。

3 Al-Si系铝合金电弧增材制造研究

对于Al-Si系合金,由于其工艺性较好,也受到了部分学者的关注。2004年,南卫理公会大学的Wang等人[13]采用基于VP-GTAW工艺的新型沉积技术对4043铝合金开展了组织与力学性能的研究,发现沉积态试样顶部为细小的枝晶结构,中部和底部为粗大的柱状晶和胞状晶,析出相主要分布在枝晶间隙和晶界上,沉积态试样的硬度从底部向上逐渐增加。麦吉尔大学的Heard等人[14]针对4047铝合金开展了受控短路过渡GMA增材制造工艺研究,发现使用该工艺并配合栅格路径可以达到细化晶粒,细化共晶Si的效果,增材制造得到的材料抗拉强度达388 MPa,延伸率达到18%,超过铸造材料的性能。上海工程技术大学的Wang等人[15]对CMT电弧增材制造的4043铝合金进行了组织表征与力学性能测试,发现沉积态试样中部的组织与顶部和底部相比更粗大,沉积态材料的力学性能与锻造材料相当。对沉积态试样进行了预疲劳处理,发现其屈服强度和抗拉强度有所增加。

4 Al-Cu-Mg和Al-Mg-Si系铝合金电弧增材制造研究

近年来对Al-Cu-Mg和Al-Mg-Si系列合金也进行了初步的研究。2018年,北京航空航天大学的Qi等人[16]对电弧增材制造的2024铝合金开展了热处理工艺试验,发现在503 ℃固溶后自然时效,材料的显微硬度、屈服强度、抗拉强度和延伸率分别达到143 HV、330 MPa、497 MPa和16%,超过相应锻造材料的性能。北京航空航天大学的Qi等人[17]采用双送丝GTA增材制造,同时向熔池中填加Al-Cu焊丝和Al-Mg焊丝,制备了多种不同成分的Al-Cu-Mg合金,并进行了组织表征与力学性能测试。结果表明,随着Cu/Mg比例的增加,沉积态金属的显微硬度、屈服强度和抗拉强度增加。图2为不同成分沉积态Al-Cu-Mg合金的力学性能。

图2 不同成分Al-Cu-Mg合金的拉伸性能[17]Fig.2 Tensile properties of different Al-Cu-Mg alloys [17]

2018年,燕山大学的Gu等人[18]使用双丝GMA增材制造技术成功制备了不同成分的Al-Cu-Mg合金,随后对CMT电弧增材制造的Al-Cu4.3-Mg1.5合金进行了热处理、组织表征与力学性能测试[19],发现沉积态合金中存在大量链状的孔隙缺陷,经热处理后这些缺陷的数密度减小,但平均尺寸与体积分数增加。热处理后材料中的残余结晶相减少95%,屈服强度和抗拉强度分别达到399 MPa和485 MPa。北京航空航天大学的Qi等人[20]采用双送丝GTA增材制造,向熔池中同时填加ER5087焊丝和ER4043焊丝,制备了Al-3.1Mg-2.0Si合金,并对其组织性能进行了表征。发现合金的相组成主要为 α-Al、Mg2Si和 Al9Si,合金显微硬度、屈服强度、抗拉强度和延伸率分别为54.7 HV、76.6 MPa、176 MPa和11.4%。

5 Al-Zn-Mg-Cu系铝合金电弧增材制造研究

Al-Zn-Mg-Cu系铝合金是高性能铝合金,具有较高的比强度、韧性和抗疲劳性能,是现代航空飞行器的主要结构材料。对于尺寸较大、形状复杂的结构,如飞机机身长桁、龙骨梁、翼肋等,目前主流的“等材制造”和“减材制造”存在工艺复杂、柔性化程度低、材料浪费严重等问题。采用增材制造技术可简化制造工艺,快速响应结构设计的更新,有效降低制造成本。但是Al-Zn-Mg-Cu系铝合金焊接工艺性较差,因此电弧增材制造Al-Zn-Mg-Cu合金近几年才步入发展。2020年,哈尔滨工业大学的Dong等人[21]采用变极性TIG电弧为热源,进行了7055铝合金的电弧增材制造,利用能量相对发散的TIG电弧成功获得了完整无裂纹的单墙体增材试件,如图3所示。组织表征结果表明,沉积态金属中存在大量孪生枝晶,影响晶粒变形均匀性;力学性能方面,沉积态7055铝合金的平均屈服强度、抗拉强度、延伸率分别为148.3±15.9 MPa、230.7±12.0 MPa和3.3%±1.0%。此外Dong等人[22]研究了不同层间温度对于沉积态Al-Zn-Mg-Cu合金微观组织的影响,并对孪生枝晶生长和增材热循环驱动的相析出这两大组织特征进行了深入研究,结果表明较高的层间温度导致孪生枝晶取向不均匀,晶粒细化,但是层间温度对于动态析出行为影响有限。沉积合金经“双级固溶+时效”热处理后,晶界上分布的网状残余结晶相大量溶解,基体中析出了共格的η'相,使得合金的力学性能得到显著提升。试件水平方向屈服强度、抗拉强度和延伸率达482.0 MPa、564.2 MPa和7.61%,竖直方向分别为467.8 MPa、536.8 MPa和5.39%。此外为满足实际增材制造成形精度需要,Cai等人[23]建立了该合金的沉积过程的数学模型,实现了电弧增材制备Al-Zn-Mg-Cu合金过程中层高层宽的精准控制。

图3 TIG电弧沉积7055铝合金试件[21]Fig.3 7055 aluminum alloy specimen deposited by TIG arc[21]

北京工业大学的Yu等人[24]采用同步送进ER5356、ER2319以及Zn焊丝的方法成功沉积了Al-Zn-Mg-Cu合金并对其微观组织进行研究,结果表明,每层沉积层中均包含柱状晶粒和等轴晶粒;力学性能方面,水平方向抗拉强度为241 MPa,垂直方向抗拉强度为160 MPa,断口形貌表现出典型的脆性断裂特征。北京理工大学的Guo等人[25]也尝试利用电弧增材制造方法沉积了Al-Zn-Mg-Cu合金,结果表明沉积态合金中存在较多气孔缺陷,并采用热处理提高力学性能,优化后的热处理参数为470 ℃固溶处理2 h和120 ℃人工时效65 h,热处理后抗拉强度从226 MPa提高到562 MPa,断后伸长率达到5%以上,与常规变形Al-Zn-Mg-Cu合金相当。Xu等人[26]通过定量热循环研究了沉积态Al-Zn-Mg-Cu合金微观组织演变,明确了热循环对微观组织和力学性能的影响。结果表明,热循环会导致此前沉积层发生重熔,显微硬度的差异是由热循环影响析出相析出行为所导致的,其中经历4~7次热循环的组织显微硬度最高。

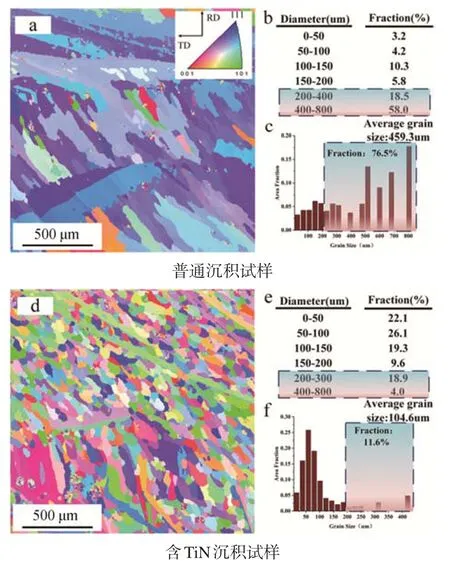

针对电弧增材制造Al-Zn-Mg-Cu系铝合金中存在的一系列组织问题,众多学者分别从工艺优化、冶金调整等方面进行尝试。为进一步改善沉积态合金的晶粒构成,Yuan等人[27-28]从冶金角度出发制备了含有TiN颗粒的Al-Zn-Mg-Cu合金,实现了组织的晶粒细化,原本的柱状晶粒被完全消除,晶粒取向得到优化,如图4所示。晶粒形态和尺寸的变化使得含有TiN的Al-Zn-Mg-Cu合金克服了沉积态Al-Zn-Mg-Cu合金强度高塑性差的问题。热处理后晶粒变化不大,抗拉强度达470 MPa,延伸率达到8.9%。为了减少沉积态Al-Zn-Mg-Cu合金的热裂纹数量,Klein等人[29]设计了成分为Al3.6Zn5.9 Mg0.5Mn0.3Cu的Al-Zn-Mg-Cu合金并沉积了无裂纹的Al-Zn-Mg-Cu合金,热处理后强度达340 MPa,断后伸长率达11%,各方向力学性能相同。

图4 添加TiN颗粒后晶粒尺寸与形态变化[27]Fig.4 Change of grain size and morphology after adding TiN particles[27]

为提升沉积态Al-Zn-Mg-Cu合金的力学性能,Fu等人[30]提出三级固溶时效热处理工艺对沉积态7055合金进行尝试,热处理后力学性能提升明显,抗拉强度达到563 MPa,断后伸长率为10%。针对Al-Zn-Mg-Cu合金的沉积过程中Zn蒸发烧损引起的组织缺陷问题、强化相的数量减少问题,Liu等人[31]提出激光电弧复合增材制造方法,结果表明Zn的蒸发量由单纯电弧增材制造技术的8.3%降低至2.5%,并且晶粒尺寸减小两倍,沉积态下屈服强度为226 MPa。工艺优化方面,Wang等人[32]对于冷金属过渡技术沉积Al-Zn-Mg-Cu合金中的反/正极性比值(EP/EN值)的影响进行了深入探讨。结果表明,当EP/EN值过低时,低热输入对于成形精度产生负面影响,EP/EN值过高时,高热输入使得熔池流动性增加也影响成形精度,最终确认EP/EN值为13∶7时,成形精度最佳,沉积过程稳定。

6 铝合金电弧增材制造的缺陷及解决方法

不同系列铝合金电弧增材现状表明电弧增材制备的铝合金力学性能已达到锻造合金水平,但是仍然存在组织缺陷问题,严重影响其工业化应用。主要的缺陷形式为孔隙和裂纹,下面将针对这些缺陷及解决办法分别进行介绍。

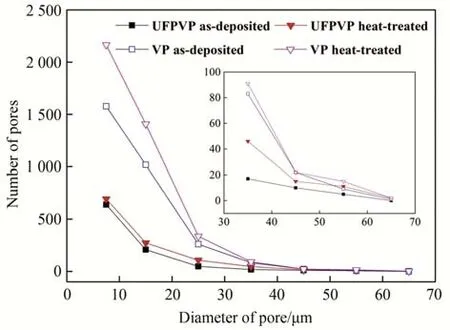

铝合金电弧增材制造中,除Al-Si合金外其余系列铝合金均存在较为严重的孔隙缺陷问题,主要分为气孔缺陷和缩孔缺陷。气孔缺陷不仅源于氢在铝合金中溶解度的变化,还与Mg和Zn等元素的蒸发有关[33-34],然而在目前的研究中合金元素蒸发带来的力学性能下降较孔隙形成更受关注。此外孔隙的形成多与氧化物杂质有关,沉积层间较多的孔隙缺陷使铝合金的力学性能呈现方向性。孔隙缺陷在承受载荷时会成为应力集中区域,易加速裂纹扩展,最终导致构件失效。在电弧增材过程中,由于阴极清理作用的存在,铝合金组织中氢气孔数量的控制较其他增材方法有一定优势。为进一步解决合金中的孔隙缺陷问题,Fu等人[30]利用热丝电弧增材制造技术解决了沉积态Al-Zn-Mg-Cu中的孔隙问题,最终获得的沉积态样品孔隙率为0.18%。Gu等人[35]使用层间轧制工艺改善了电弧增材制造的沉积态2319和5087铝合金中气孔缺陷情况。采用层间滚压工艺后,沉积态2319铝合金孔隙体积占比从0.176%降低至0.005%,5087铝合金孔隙体积占比从0.232%降低至0.007%,随着滚压力进一步增加,最终孔隙被完全焊合,难以在光学显微镜下被观察。Guo等人[36]在7055铝合金中加入了0.23%的Sc,通过改善凝固行为进一步减少了微观组织中的孔隙缺陷。Zhang等人[37]研究了基板振动对CMT电弧增材制造Al-6Mg合金组织与力学性能的影响,发现基板振动会引起熔池同频震动改变熔池对流,打碎较长枝晶,增加形核质点,阻碍晶粒长大,促进气体逸出,减少气孔。凝固行为的改善不仅使晶粒细化了22.5%,还抑制了凝固缩孔的产生。Qi等人[38]将超音频脉冲引入2024铝合金的GTA电弧增材中,发现超音频脉冲能够有效控制孔隙缺陷,如图5所示。目前来看,采用合适的工艺方法和成分设计手段,可有效控制电弧增材制造技术制备的多系列铝合金中孔隙数量和体积占比。

图5 电弧增材2024铝合金孔隙分布情况[38]Fig.5 Porosity statistical results of WAAM 2024 aluminum alloys[38]

电弧增材制造铝合金构件中还易于产生热裂纹,其中Al-Cu和Al-Zn-Mg-Cu合金由于拥有较宽的凝固范围,热裂纹敏感性较大[39]。液相线和固相线之间的凝固区间使得一次结晶组织形成网状结构,其中的液态金属在固相附近流动性有限。当一次结晶金属以柱状枝晶方式凝固时,开裂敏感性进一步增强。从缺陷产生原理出发,选用合适工艺参数,设计合金成分,改善凝固行为可以减少裂纹倾向。Gu等人[18]研究了Al-Cu-Mg合金的成分对其热裂纹敏感性的影响,发现Cu含量在4.2%~6.3%,Mg含量在0.8%~1.5%范围内的合金对热裂纹不敏感。显微硬度较高的合金成分以及较小的热输入更有利于避免热裂纹的产生。Klein等人[40]使用TiB2对电弧增材制造的6063铝合金进行合金化,获得了无裂纹、晶粒尺寸小于30 μm的全等轴晶沉积态组织。针对高性能铝合金如2024和6061铝合金由于热裂纹等凝固问题难以实现增材制造,Chi等人[41-42]通过添加少量纳米颗粒来改性合金成分,利用电弧增材制造技术制备了含纳米颗粒的无裂纹6061铝合金和2024铝合金构件。尽管裂纹是铝合金电弧增材的常见缺陷,但是已有研究表明,在多系列铝合金电弧增材中可通过优化工艺参数和调节合金成分完全消除裂纹。

此外,晶粒形态不均匀与晶间脆性第二相也严重影响电弧增材制造铝合金构件的力学性能表现。学者们往往通过加入形核促进元素或化合物来进行成分改性,实现组织均匀化。针对7055和5A06铝合金的柱状晶粗大问题,Guo等人[36]和Ren等人[43]加入Sc元素以促进非均匀形核,成功实现晶粒细化,得到均匀的微观组织。Yuan等人[27-28]和Chi等人[41-42]则通过添加陶瓷颗粒实现电弧增材Al-Zn-Mg-Cu合金的组织均匀化。针对晶间脆性第二相,学者们多采用热处理方法进行消除[16,19,22,29-30],并使合金化元素以弥散形式析出,从而提高力学性能。

7 结论及展望

综上所述,铝合金电弧增材制造工艺是飞机、航天零部件等工业应用中需要大规模采用的重要制造工艺。已有研究证明,多种系列的铝合金均可通过电弧增材进行制造,通过对沉积件使用合适的工艺方法和后处理,可以消除缺陷,提高力学性能至传统铸造以及变形铝合金水平。目前铝合金电弧增材制造的缺陷敏感性、组织与力学性能特征已基本明确。对于研究较多的体系如Al-Cu、Al-Si和Al-Mg铝合金,目前研究重心已逐渐转向缺陷控制、复合化工艺开发。虽然近年来铝合金电弧增材领域取得了很大进展,但是目前该领域还存在一些挑战,主要表现在缺陷消除、组织性能均匀化、成形精度控制以及增材热循环下组织的演变机制等,有待后续研究进一步完善。值得一提的是,近年来随着人工智能和机器学习等技术的发展,铝合金电弧增材制造领域也开始采用这些技术来优化工艺和预测零件性能。

展望未来,随着材料科学、制造技术、计算机技术和智能制造技术的不断发展,铝合金电弧增材制造技术将会迎来更加广阔的应用前景。未来的研究方向包括:进一步探究电弧增材制造过程中的物理和化学机制,探索更加有效的控制工艺参数的方法,研究合适的后处理工艺,发展更加智能化的铝合金电弧增材制造技术,以实现更高效、更精准、更可靠的铝合金零件制造。