双钨极TIG电弧增材熔敷道成形特性研究

韩庆璘, 何 澳 , 李鑫磊, 张广军, 黎文航

1.江苏科技大学 材料科学与工程学院,江苏 镇江 212100

2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

0 前言

TIG电弧增材制造是一种熔敷过程稳定、控制灵活的增材制造技术,可用于加工钢、钛、铝、镍等多种材料,成形件尺寸精度高[1]。但该方法通常采用200 A以下的小电流熔敷,以防止电弧压力过高而产生驼峰、咬边等缺陷,因此熔敷效率很低[2]。为提高TIG增材的熔敷效率,Spaniol等人[3]采用热丝TIG方法进行增材制造,提高了熔敷效率,但在250 A以上的大电流熔敷过程中,由于热输入过高,造成了焊瘤、熔敷道宽度不均匀等缺陷。Zhang等人[4]采用TOP-TIG方法堆积了双相不锈钢,获得了良好的机械性能和耐腐蚀性能,该方法在熔敷过程中焊丝靠近电弧的高温区,能够迅速熔化,熔敷效率略有提高,但在大熔敷电流情况下仍然存在驼峰、咬边等问题。因此,如何在大熔敷电流下降低电弧压力,实现高熔敷效率、成形良好的TIG电弧增材制造已成为关注热点。

双钨极TIG焊作为一种新型的高效焊接方法,最早由Kobayashi等人[5]提出并用于制造大型储存容器,采用单枪双钨极结构,两个相互绝缘的钨极均由独立电源供电,两电极产生的电弧通过洛伦兹力相互吸引形成一个耦合电弧。冷雪松等人[6]研究了耦合电弧的物理特性,发现在相同电流条件下,耦合电弧的电弧压力远小于传统钨极TIG焊。李桓等人[7]通过建立三维双钨极TIG焊模型进行数值模拟,结果发现,当总电流为240 A时,单钨极TIG焊阳极表面的压强为1 420 Pa,而双钨极TIG焊的仅为 380 Pa。Schwedersky等人[8]采用相机观察了不同钨极间距下的双钨极TIG电弧形态,并采用小孔法测量双钨极TIG电弧压力的二维分布,结果表明,虽然电弧压力随钨极间距增加而降低,但钨极间距不宜超过2.0 mm,否则弧根部位会向上偏移,易导致焊枪过热,影响焊接过程的连续性和稳定性。邹国伟等人[9]按照核反应堆压力容器不锈钢堆焊工艺评定进行单钨极与双钨极的堆焊试验,均能获得良好的焊缝成形,但双钨极焊接效率较单钨极有大幅提升,目前已经将双钨极堆焊技术应用于反应堆压力容器的制造。倪中旺等[10]通过FLUENT流体仿真软件对双钨极TIG焊的电弧模型进行计算,结果表明,电弧的最高温度、最大等离子流速及最大电弧压力皆出现在钨极端部。

上述研究结果表明,双钨极TIG电弧具有低电弧压力的特性,能够采用大电流以提高熔敷效率,并能有效避免驼峰、咬边等缺陷。为了将该方法应用于增材制造,本研究搭建了一套双丝双钨极TIG电弧增材制造系统,研究不同熔敷电流下,送丝速度、送丝数量、行走速度对熔敷道成形特性的影响。

1 试验方法

1.1 试验系统

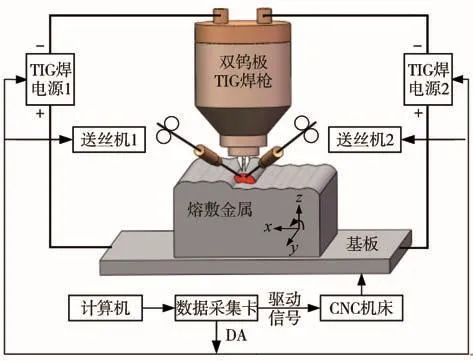

双丝双钨极TIG电弧增材制造系统原理如图1所示,主要设备包括:2台Rilon WS-400的TIG弧焊电源、2台BY1送丝机、1把双钨极TIG焊枪、1台CNC机床、1台计算机和USB2813A数据采集卡。采用焊枪静止,机床沿熔敷路径反方向运动的形式实现熔敷过程。其中机床有4个自由度,分别为沿x、y、z轴的平动以及绕z轴的转动。两台TIG弧焊电源的正极与基板相连,负极分别与双钨极氩焊枪的两个导电体相连,形成两个独立的电流回路。数据采集卡将计算机与各个设备之间建立联系,实现起弧、熄弧、送丝、停丝以及CNC机床的运动控制。

图1 双丝双钨极TIG电弧增材制造系统原理Fig.1 Schematic diagram of twin-electrode TIG arc-based additive manufacturing system

1.2 试验材料与方案

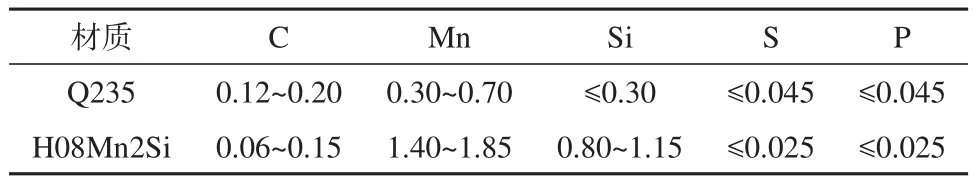

试验选用直径1.2 mm的H08Mn2Si低碳钢焊丝作为熔敷材料,10 mm厚度的Q235钢板作为基板,其化学成分如表1所示。

表1 基板和焊丝的化学成分(质量分数,%)Table 1 Chemical composition of substrate and wires (wt.%)

送丝方位与钨极排布方式如图2所示,双钨极采用直径3.0 mm的铈钨极,将钨极尖端磨成倾斜状,尖端角30°,两钨极呈并列式排布,间距1.5 mm。在熔敷过程中,流经双钨极的电流始终相等,双钨极始终垂直于熔敷方向,且钨极尖端与熔敷金属之间的距离保持在5 mm,熔敷过程采用氩气进行保护,流量为12 L/min。采用旁轴送丝的方式,双丝间夹角30°,焊丝仰角20°,焊丝偏移量为-1 mm。单丝输送时,将另一台送丝机的送丝速度设置为0;双丝输送时,两台送丝机的速度保持一致。熔敷道高度的上限值设置为3 mm,以防止后续研究多熔敷道搭接时,焊丝、导丝嘴与前一熔敷道发生干涉,影响熔敷过程的稳定性。

图2 双丝双钨极TIG电弧增材制造的送丝方位与钨极排布方式Fig.2 Wire feeding direction and electrode arrangement for double wire twin-electrode TIG arc-based additive manufacturing

试验主要包括两个部分。第一部分:在行走速度为3 mm/s的条件下,研究200~650 A熔敷电流和送丝速度对熔敷道成形特性的影响,在熔敷道成形良好的情况下,找到各熔敷电流下的最大送丝速度即最大许用速度。在200 A以上采用单丝输送模式,以50 A为单位增长,直到送丝速度达到送丝机上限(83.3 mm/s)且熔敷道成形良好为止;在400 A以上采用双丝输送模式,同样以50 A为单位增长,直到两台送丝机的送丝速度达到上限且熔敷道成形良好为止。

第二部分:在第一部分的基础上,匹配熔敷电流与送丝速度之间的关系,研究不同熔敷电流下行走速度对熔敷道成形特性的影响,得到确保熔敷道成形良好的行走速度范围。

2 结果与分析

2.1 各熔敷电流下的最大许用送丝速度

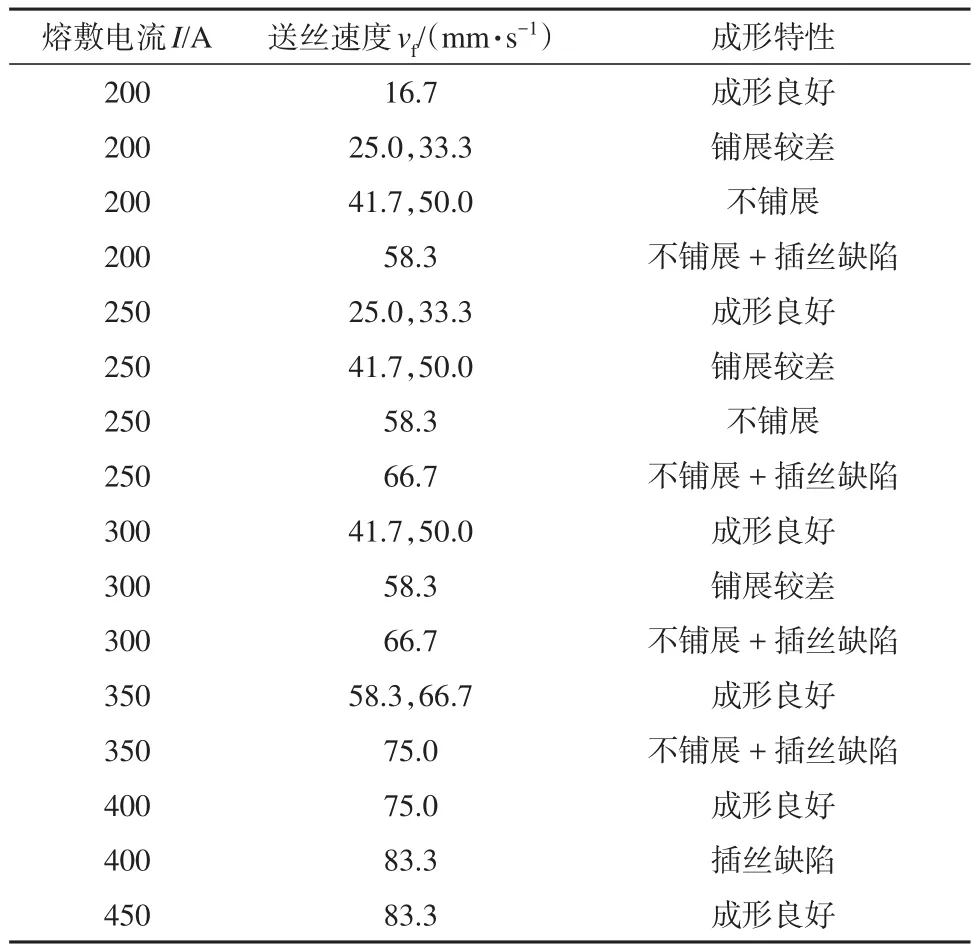

单丝输送模式下,熔敷道成形试验结果见表2,结果表明,双钨极TIG增材在熔敷电流200~450 A范围内,可以得到成形良好的熔敷道,未见驼峰、咬边等缺陷。在熔敷电流为450 A时,送丝速度达到送丝机上限83.3 mm/s,此时熔敷热效率为2.68 kg/h。而传统的TIG电弧增材为避免驼峰、咬边等缺陷,只能将熔敷电流设置在200 A以下。

表2 不同熔敷电流和单丝送丝速度下的熔敷道成形特性Table 2 Forming characteristics of beads at different deposition currents and single wire feed speeds

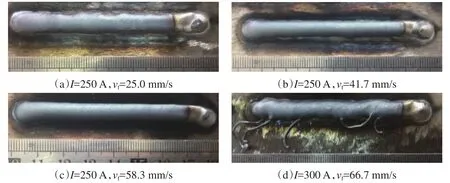

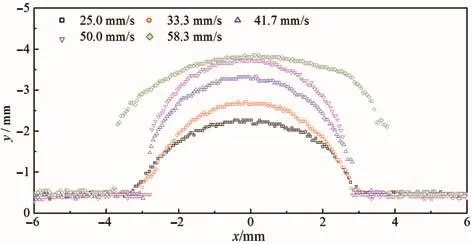

当熔敷电流在200~350 A时,熔敷道的形貌特征随着送丝速度的增加,从成形良好到铺展较差(熔敷道与基板间的接触角>60°[11])、不铺展(熔敷道与基板间的接触角>90°),再到出现插丝缺陷,如图3所示。

这是由于双钨极TIG增材过程中,耦合电弧通过加热基板形成熔池,再通过不断输送到电弧区域的焊丝实现熔敷,其中,送丝速度影响着熔池中的熔融金属含量,从而影响熔敷道的成形形貌。当送丝速度较低时,熔池中的熔融金属含量较少,在重力、表面张力的作用下达到平衡状态,最终凝固成形。此时熔敷道宽度均匀,左右对称,在基板上呈良好铺展状态,见图3a。当送丝速度逐渐增大时,熔池中的熔融金属含量增加,但熔池的宽度几乎没有变化,因此,在表面张力的作用下,熔融金属垂直于熔池方向堆积,熔敷道与基板的接触角逐渐增加,其横截面轮廓扫描结果如图4所示。当接触角超过60°,熔敷道铺展较差,见图3b。当送丝速度继续增大时,熔池中熔融金属含量过多,导致熔敷道堆积过高,此时熔池中的表面张力无法承受熔融金属的重力,熔敷道与基板的接触角开始增加,接触角超过90°,呈不铺展状态,见图3c。最终当送丝速度增大到焊丝来不及熔化时,熔敷过程中的稳定状态被破坏,从而造成插丝缺陷,见图3d。

图3 典型熔敷道成形形貌特征Fig.3 Forming characteristics of typical deposition beads

图4 250 A时不同送丝速度下的熔敷道横截面轮廓线Fig.4 Cross-section profile of beads deposited at 250 A with different wire feed speeds

当熔敷电流高于350 A时,随着送丝速度的增加,熔敷道的形貌从成形良好直接转变为插丝缺陷。这是因为在大电流下熔池宽度显著增加,只有向熔池填充大量的熔融金属才会显著增加熔敷道与基板的接触角,出现铺展不良;然而,在大电流下电弧弧柱区扩展,熔丝的热效率下降,送丝速度过高时,焊丝将来不及熔化而直接插入熔池,形成插丝缺陷。

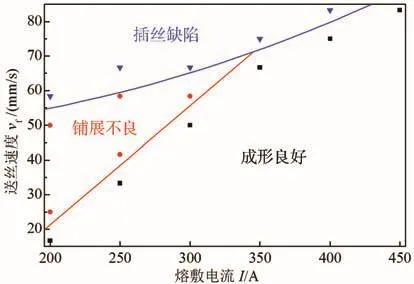

单丝输送模式下,将熔敷电流和送丝速度对熔敷道成形特性的影响如图5所示,依次被划分为成形良好区、铺展不良区、插丝缺陷区,其中成形良好区的上边界线即为各个熔敷电流下的最大许用送丝速度。三个区域边界的公共点位于350 A,因此,对于350 A以上的熔敷电流,若能够提高电弧熔丝的热效率,熔敷效率可进一步提升。

图5 单丝输送时熔敷电流和送丝速度对熔敷道成形特性的影响Fig.5 Influence of the deposition current and wire feed speed on the forming characteristics of the deposit path during single wire feeding

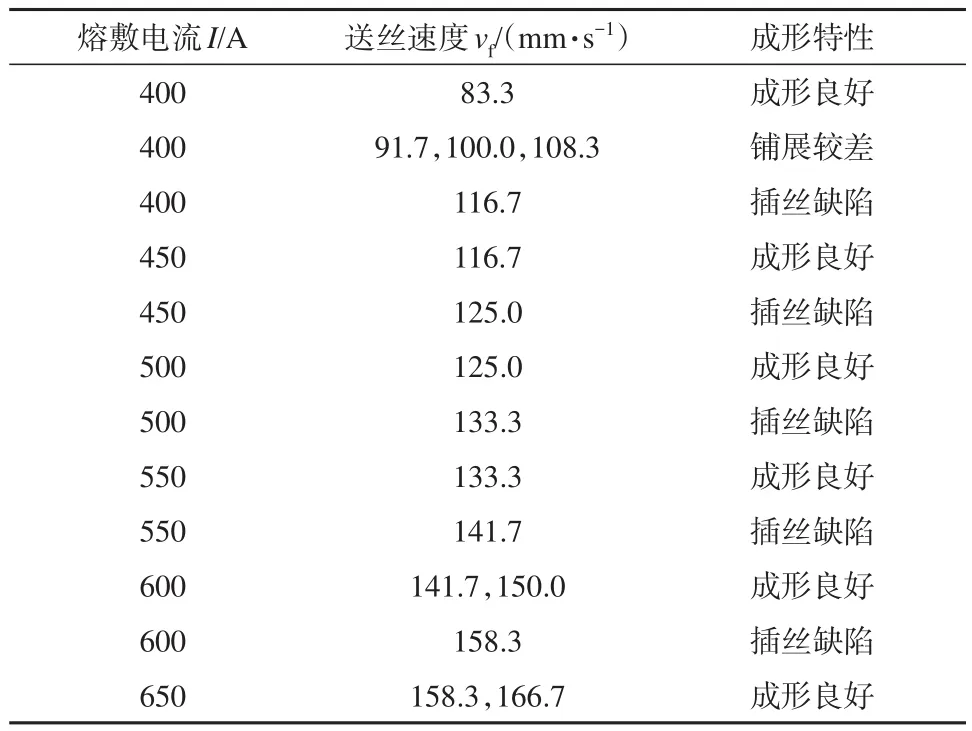

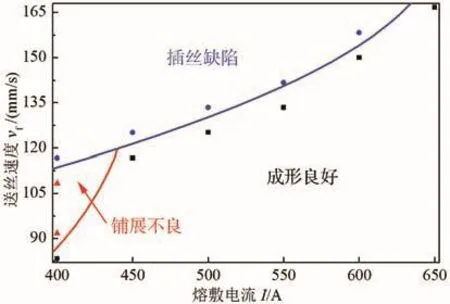

为此,在熔敷电流大于400 A时,采用双丝输送模式开展成形试验,结果见表3。试验发现,当熔敷电流为650 A时,最大许用送丝速度达到了两台送丝机的上限166.7 mm/s,此时熔敷效率为5.36 kg/h,为传统TIG增材制造的5倍以上。双丝输送时熔敷电流和送丝速度对熔敷道成形特性的影响如图6所示。与图5相比,在450 A熔敷电流下,双丝输送时产生插丝缺陷的临界总送丝速度为单丝输送时的1.4倍,这是因为双丝输送与单丝输送相比,焊丝与双钨极TIG电弧中心区域的接触面积更大,提高了电弧熔丝热效率,故焊丝的熔化速度提高,插丝倾向降低。

表3 不同熔敷电流和双丝送丝速度下的熔敷道成形特性Table 3 Forming characteristics of beads at different deposition currents and double wire feed speeds

图6 双丝输送时熔敷电流和总送丝速度对熔敷道成形特性的影响Fig.6 Influence of the deposition current and total wire feed speed characteristics of the deposit path during single wire feeding

2.2 各熔敷电流下的行走速度范围

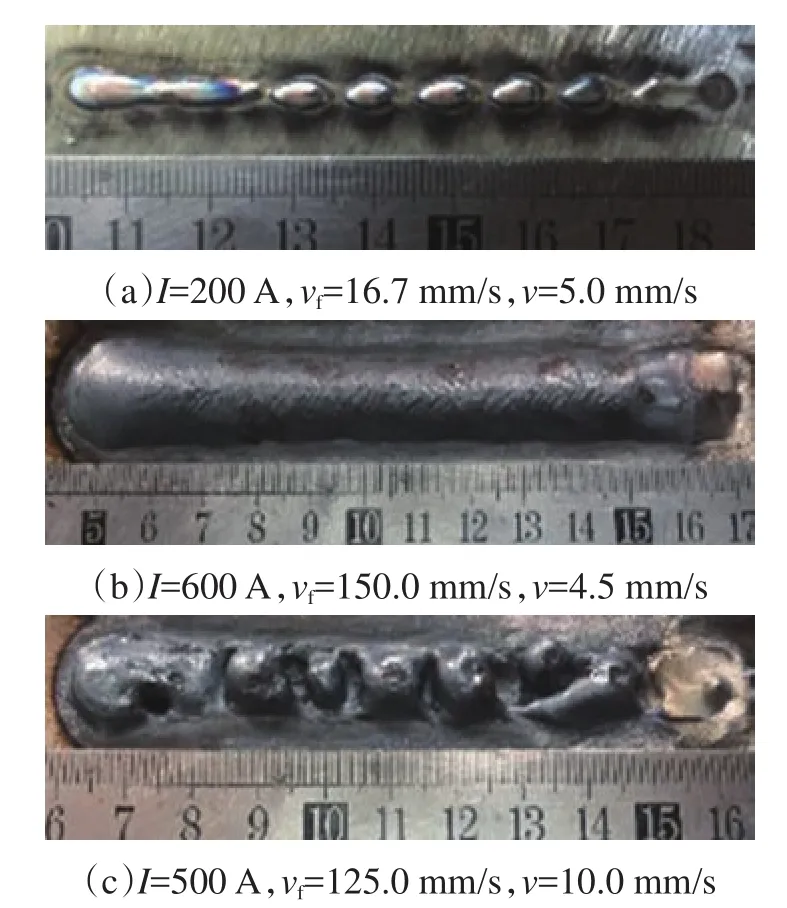

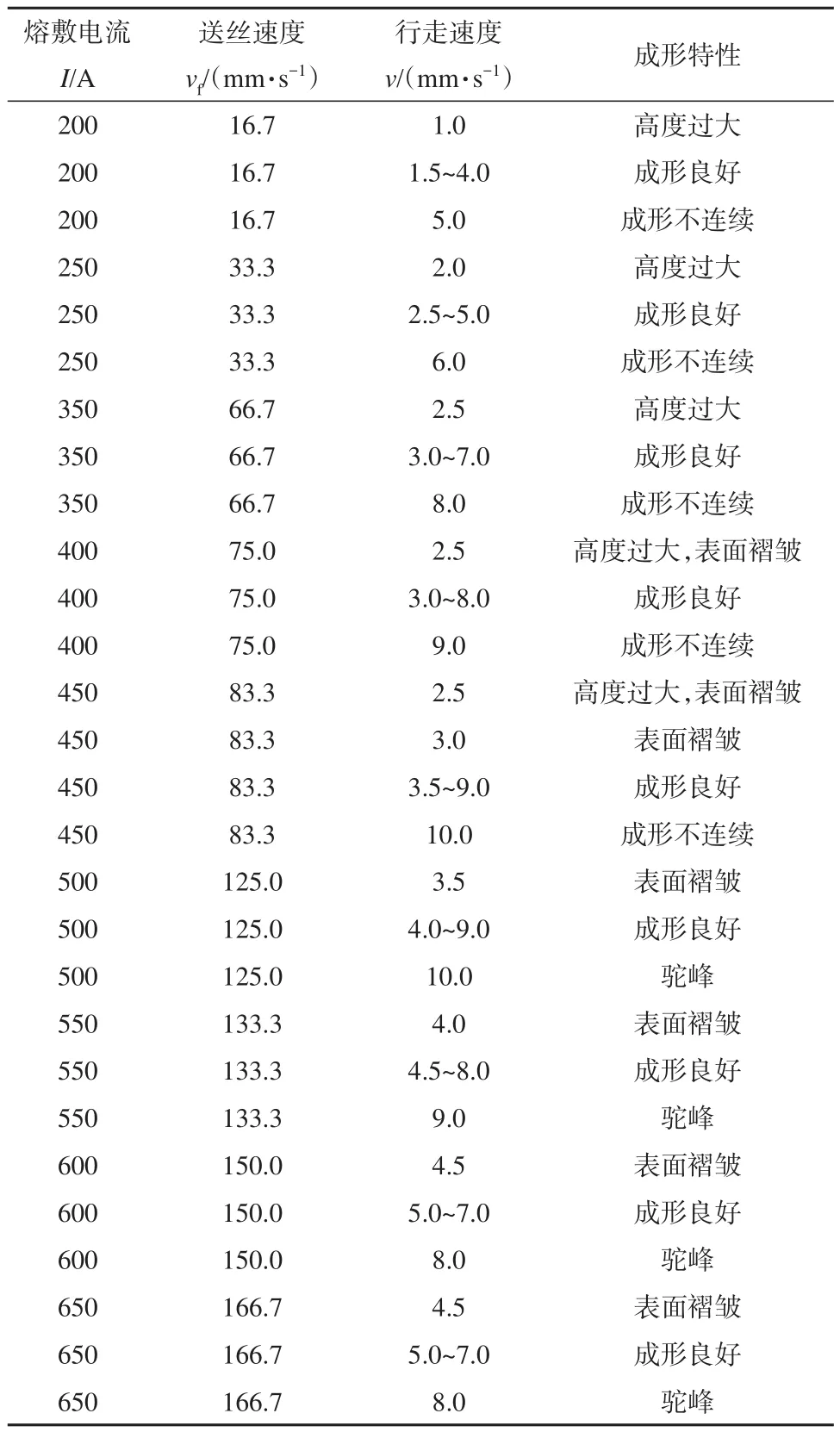

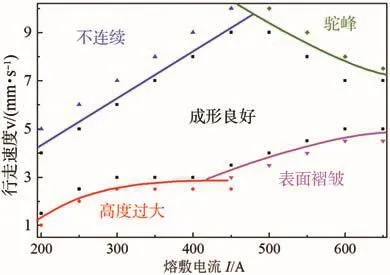

根据图5、图6为各个熔敷电流匹配最大许用送丝速度,针对不同熔敷电流、行走速度的组合,开展熔敷道成形试验,结果见表4。结果表明,在熔敷电流200~450 A范围内,采用单丝输送模式,随着行走速度的不断增加,熔敷道呈现高度过大、成形良好、成形不连续三个过程。而在熔敷电流450~650 A范围内,采用双丝输送模式,随着行走速度的增加,熔敷道形貌呈表面褶皱、成形良好、驼峰三个过程。试验得到的成形不良熔敷道见图7。

图7 不同熔敷电流、行走速度下成形不良的熔敷道Fig.7 Poor forming appearances of deposition beads at different deposition currents and travel speeds

表4 不同熔敷电流和行走速度下的熔敷道成形特性Table 4 Forming characteristics of beads at different deposition currents and travel speeds

当熔敷电流小于450 A时,若行走速度过低,熔敷道横截面面积过大,其宽度和高度均显著增加,根据1.2节所述,将高度大于3 mm的熔敷道作为高度过大处理;若行走速度过高,耦合电弧与基板接触的时间缩短,单位长度上的热输入过低,无法熔化基板形成熔池,但焊丝依旧能被电弧熔化,从而导致熔滴与基板发生粘连,形成不连续的熔敷道,见图7a。当熔敷电流大于450 A时,若行走速度过低,在过大热输入的作用下,熔池中的熔融金属严重过热,凝固后的熔敷道表面出现褶皱,见图7b;若行走速度过高,过大的熔敷电流将导致双钨极TIG电弧的压力水平提高,挤压熔池前沿使其产生液态金属薄层,金属薄层随电弧前进而凝固,阻碍后方熔融金属回流,从而造成驼峰缺陷,见图7c。

根据上述试验结果与分析,得到了各个熔敷电流下能够堆积出成形良好熔敷道的行走速度范围,即双钨极TIG电弧增材制造成形良好的工艺窗口,如图8所示。由此可见,随着熔敷电流增加,产生驼峰的临界行走速度逐渐降低,而产生表面褶皱的临界行走速度逐渐增加,使得成形良好的行走速度范围逐渐缩小。双丝双钨极TIG电弧增材制造方法在650 A的熔敷电流下依然可以良好成形,熔敷效率最高可达5.36 kg/h。

图8 不同熔敷电流下的行走速度范围Fig.8 Feasible ranges of travel speed at different deposition currents

3 结论

(1)单丝双钨极TIG电弧增材制造的熔敷电流在200~350 A范围内,送丝速度过高会导致熔敷道铺展不良,而在350 A以上,送丝速度过高则会引起插丝缺陷。

(2)对于450 A以上的熔敷电流,使用双丝输送模式,提高了双钨极TIG电弧熔丝的热效率,降低了插丝倾向,使熔敷效率进一步提高。

(3)双丝双钨极TIG电弧增材制造在650 A的熔敷电流下依然可以良好成形,熔敷效率最高可达5.36 kg/h。

对于双钨极TIG电弧增材制造方法,本研究揭示了其熔敷道的成形特性,并提供了成形良好的工艺窗口,为进一步研究该方法的成形机理,未来有必要通过数值模拟的方法,针对熔池的流动与传热特性进一步开展深入研究。