超音频MIG辅助三丝电弧增材制造工艺研究

张加恒 , 黄 祎 , 郭 顺 , 杨东青 ,, 闫德俊 , 李 东 , 王克鸿

1.南京理工大学 受控电弧智能增材技术工业和信息化部重点实验室,江苏 南京 210094

2.中船黄埔文冲船舶有限公司 广东省舰船先进焊接技术企业重点实验室,广东 广州 510715

0 前言

电弧增材制造(Wire Arc Additive Manufacturing,WAAM)是近年来发展迅猛的一种快速成形技术[1],具有制造成本低、制造自由度高等优点[2]。相比单丝增材制造,多丝多弧增材工艺由于效率高[3]、成形快[4],近年来受到越来越多的关注。国内外学者已经对多丝电弧增材制造进行了大量研究[5],冯曰海等人[6]验证了等离子弧双填丝增材制造工艺可实现快速增材制造,显著降低生产成本,并提高生产效率和试样性能。张天奕等人[7]用旁路耦合三丝电弧焊的方法对Q345低碳钢进行增材制造,通过调整旁路电流获得了形貌最优的单道试样并进行增材制造,试验表明沉积速率高达13.3 kg/h,且熔覆效率高、热输入小,显著改善了试样的显微组织。

但在多弧情况下,仍然存在熔深不足、质量不稳定[8]等问题。为改善金属材料的组织与性能,在电弧增材制造工艺中引入超音频脉冲电流早已成为一项重要技术[9]。王海龙等人[10]在高压环境下采用超音频直流脉冲TIG焊方法对焊缝性能进行研究,结果表明该方法在高压环境下能够减小热影响区,进而提高接头质量,而当脉冲频率相同时,环境压力的增加会使焊缝硬度增大。贺铂昌等人[11]将自主研发的新型超音频脉冲方波电弧热源用于镁合金电弧增材制造,通过合理控制电流参数和增材过程参数,实现了对AZ31镁合金增材成形的有效控制。

根据以往研究,在合适的电弧脉冲频率下,脉冲电弧形成的压力波对焊接熔池有高频振荡作用[12],有利于细化晶粒、减少气孔等缺陷[13],并在一定程度上改善焊缝组织的机械性能。基于此,本文提出超音频辅助三丝电弧增材工艺,在提高熔敷效率的基础上研究分析超音频电弧对增材成形组织的形态及分布的影响。

1 试验材料及方法

1.1 试验材料

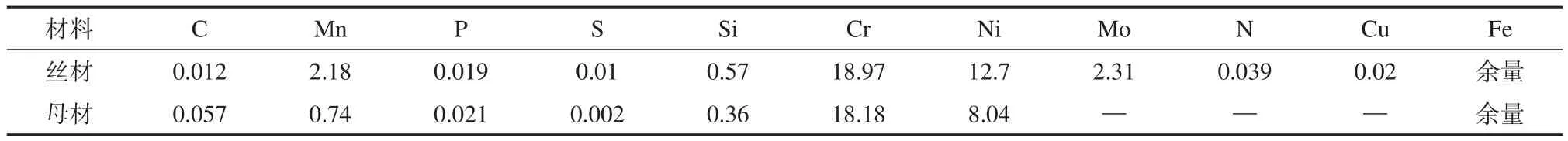

试验母材为尺寸300 mm×200 mm×10 mm的304不锈钢板,填充材料为直径1.2 mm的ER316L不锈钢实芯焊丝,母材及丝材的化学成分如表1所示。

表1 母材与丝材的化学成分(质量分数,%)Table 1 Chemical composition of wire and base metal (wt.%)

1.2 试验设备

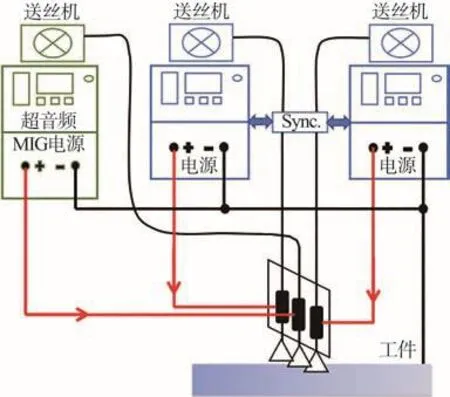

试验设备示意如图1所示,主要包括:3台MIG焊接电源及其送丝机构、直线式三丝增材枪、送气机构、冷却装置等。单丝MIG辅助电弧增材试验的第一电源为法国SAF公司的自动MIG焊接电源;三丝MIG辅助电弧增材试验的第一、第二电源为法国SAF公司的自动MIG焊接电源,第三电源为超音频MIG焊接电源。三丝焊枪间距为25 mm,且三丝均垂直于水平方向向下。

图1 试验设备示意Fig.1 Schematic diagram of test equipment

1.3 试验方法

试验基本参数为:电弧移动速度(TS)7 mm/s,送丝速度(WFS)8 m/min,气流量25 L/min,丝材干伸长10 mm。考虑到三根丝材之间的绝对间距25 mm较大,设计垂直于增材方向的丝材与丝材之间的偏移量为8.5 mm。每组试验采用的焊丝均为316L,焊接电源采用脉冲模式,引入频率分别为20 kHz、25 kHz、30 kHz、35 kHz、40 kHz、45 kHz、50 kHz的超音频MIG辅助工艺,得到不同频率下的单道成形件,并观察试样的宏观形貌和显微结构。在无超音频和有超音频的情况下进行三丝单道多层的单墙体增材成形,并测定无超音频试件和30 kHz超音频试件的显微硬度和拉伸性能。

2 试验结果及分析

2.1 宏观形貌

不同频率下单道成形件的形貌如图2所示,所有试样表面均比较光滑,没有明显缺陷。施加超音频脉冲的试样两侧比未施加超音频的试样更平整,当频率较高时(见图2b)试样两侧甚至有明显堆积。

图2 不同频率下的单道增材成形形貌Fig.2 Appearances of single-channel additive forming under different frequencies

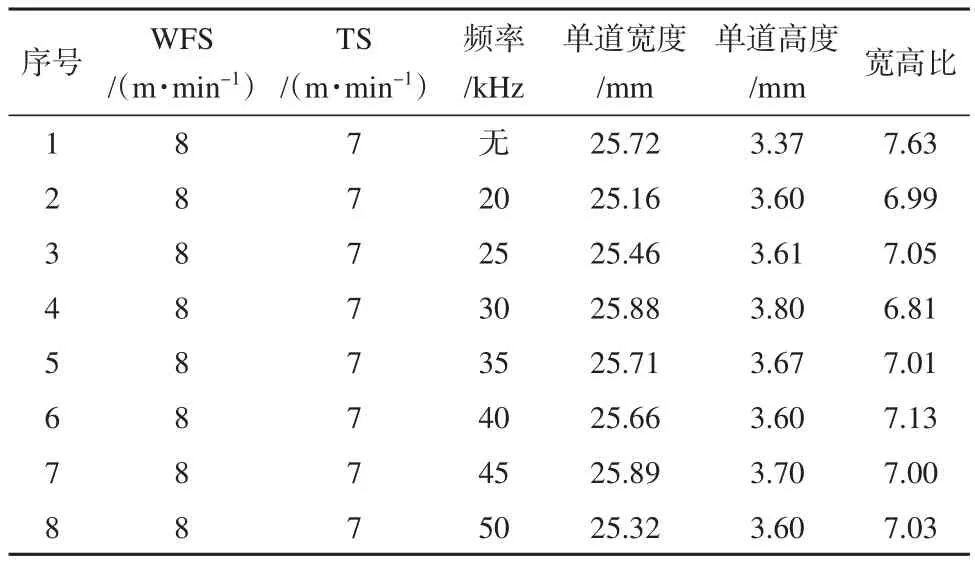

采用天远三维扫描设备测量不同频率下单道的二维尺寸并计算宽高比,结果如表2所示。施加超音频辅助后,试件宽高比显著下降,随着超音频频率的增加,宽高比基本不变,超音频30 kHz时单道高度最高且宽高比最小。由此可见,不同的超音频频率下三丝单道单层成形的熔敷道外形基本稳定且成形良好,有利于沉积道之间的搭接和成形。

表2 不同超音频熔敷道数据Table 2 Different superaudio cladding channel data

2.2 显微组织

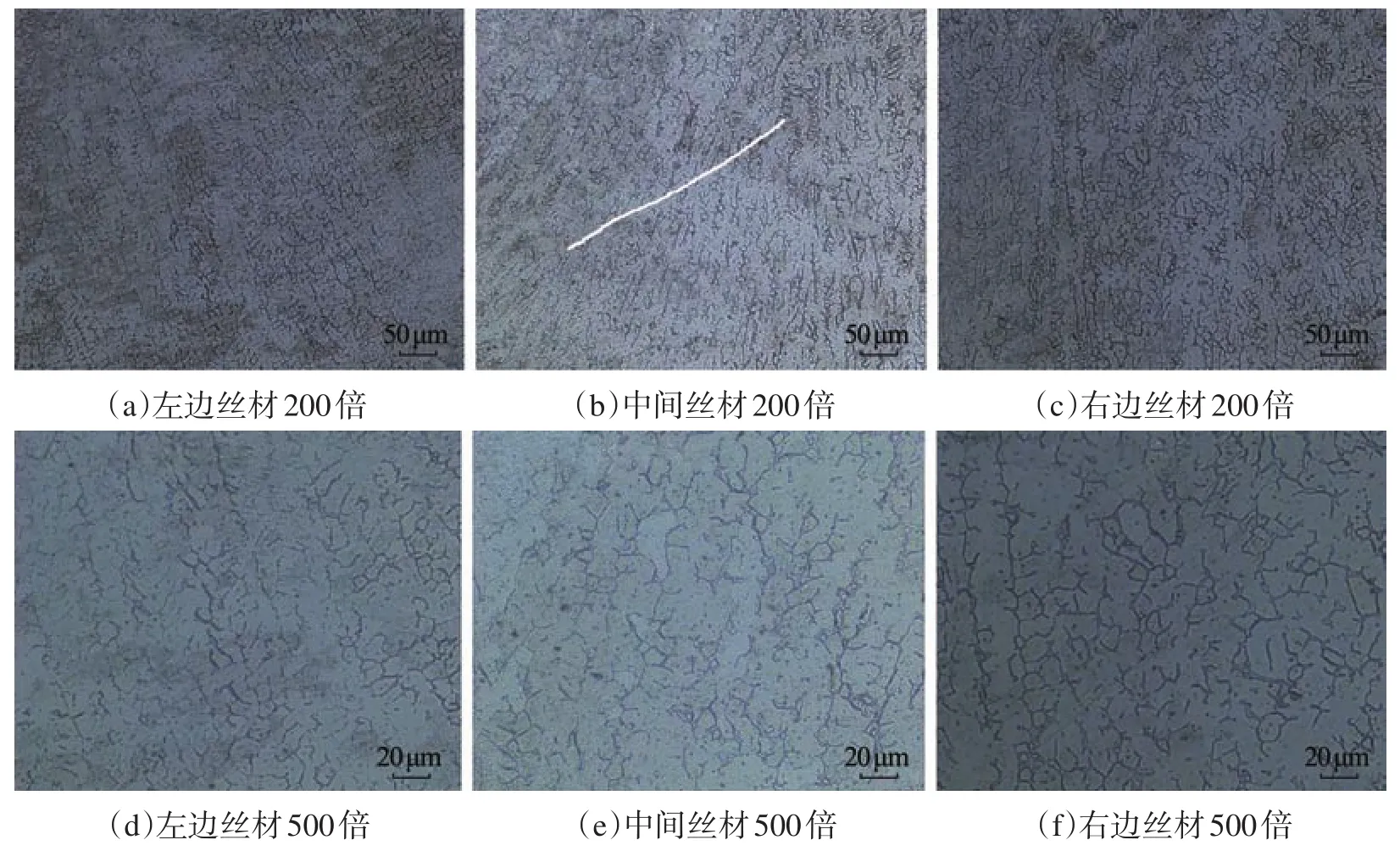

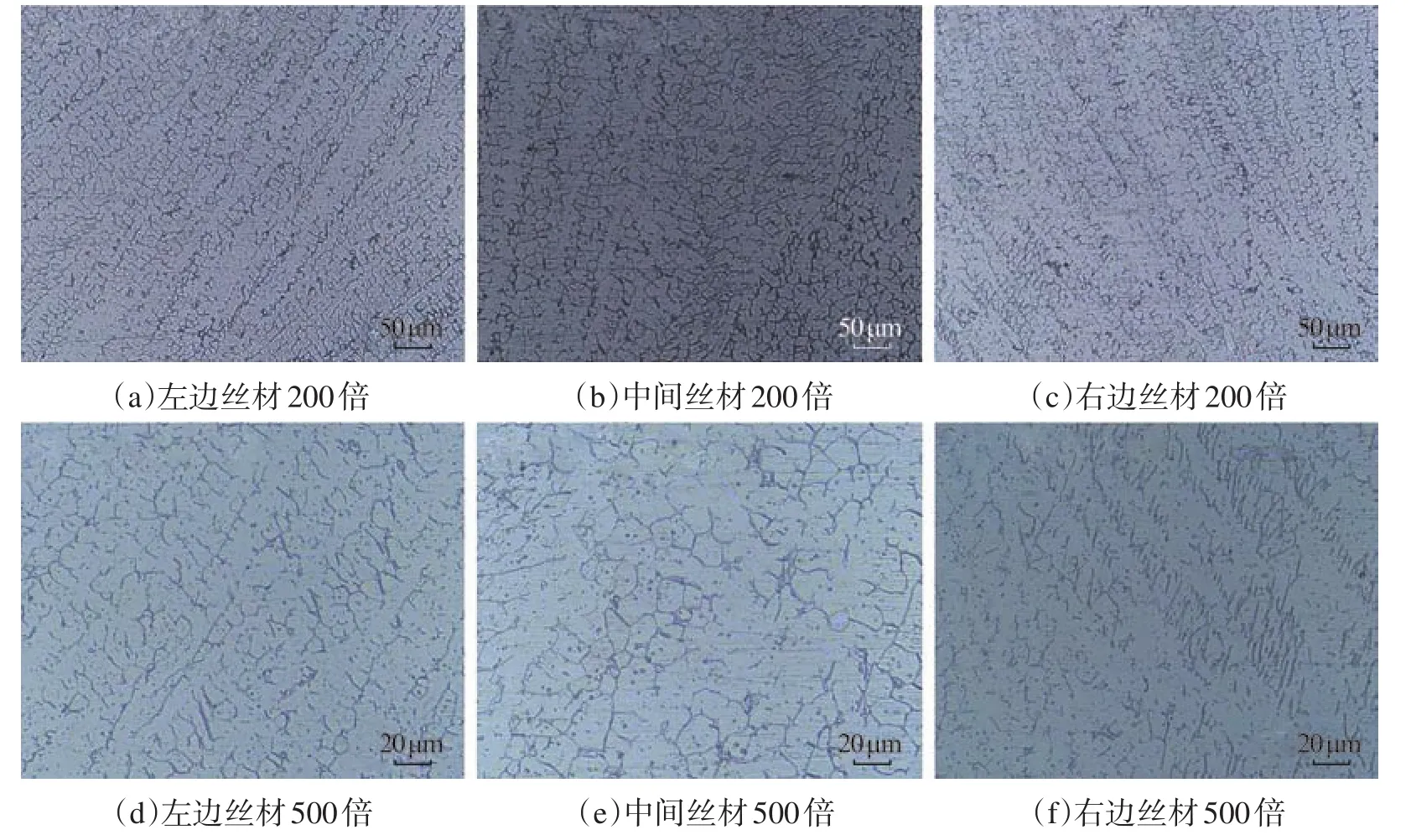

利用线切割技术按照GB/T228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》在单道成形件上切割出金相试样,然后打磨、抛光、经氯化铁盐酸溶液腐蚀,用XSP500型光学显微镜分别对左、中、右丝材的显微组织进行分析。

常规脉冲成形试件的左、中、右丝材所成熔敷道的显微组织如图3所示。熔合线(图3b白线)附近存在大量有明确生长趋向的柱状晶和零散分布的少量等轴晶粒,且柱状晶穿越熔合线生长。对比图3d~3f可以看到,中间熔敷道的组织晶粒更为粗大,这是由于三丝增材过程中的热输入非常大且集中,中间熔敷道的散热条件比左、右两边差,熔池内部温度梯度最小且最后完全凝固,故中间熔敷道的微观组织没有明显的择优生长取向,各向异性没有明显体现,且在较强的热效应下多成长为粗大的等轴晶粒。

图3 常规脉冲电弧三丝单道增材成形的微观组织Fig.3 Microstructure of conventional pulsed arc triple-wire single-channel additive forming

对中间道的丝材施加50 kHz超音频脉冲电弧后,左、中、右丝材所成熔敷道的显微组织如图4所示。从图4b、4e可看出,中间熔敷道组织明显细化,树枝状结构倾向明显被打破,其微观组织由大量等轴晶粒组成,同时随机分布着少量柱状晶粒。左、右边丝所成熔敷道的微观组织更加明显地关于中间丝材呈镜面对称,且生长方向指向中间丝材。从图4d~4f可看出,中间丝材的晶粒尺寸较两边丝材有所增加,这是由于超音频频率增加,熔池内部的能量增加而冷却速度减缓,导致了组织粗大。

图4 50 kHz超音频脉冲电弧三丝单道增材成形的微观组织Fig.4 Microstructure of 50 kHz superaudio pulsed arc triple-wire single-channel additive forming

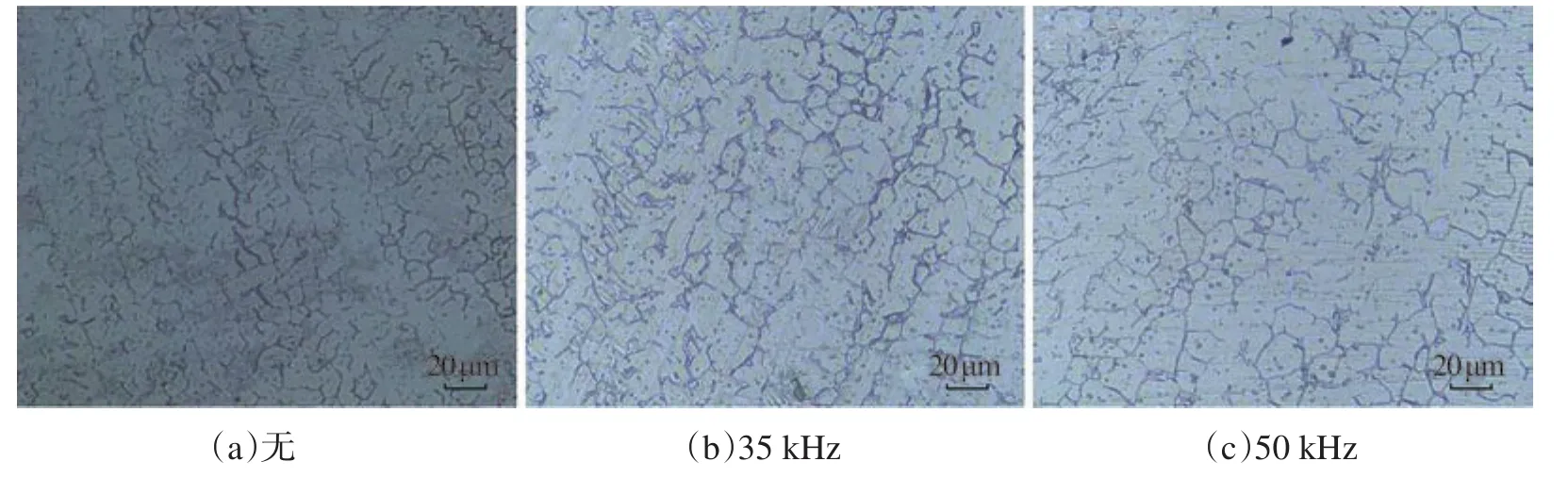

对不加高频、加35 kHz和50 kHz超音频电弧试样的显微组织(见图5、图6)进行分析对比。与不加超音频的试样(见图5a)相比,超音频试件(见图5b、5c)组织中的枝晶排列呈现有序性,枝晶生长方向与堆积方向一致,35 kHz 时组织为等轴树枝晶和柱状晶的混合组织,50 kHz时组织为等轴树枝晶组织,其中细小的等轴非枝晶组织呈带状分布,由此可以看出超高频脉冲电弧对显微组织具有一定的细化作用。

从图6可以看出,随着频率增大,平均晶粒尺寸呈现先减后增的趋势,这是因为超音频促进了熔池内部搅拌,枝晶破碎,使得晶核数目增加,同时固液界面处也变得不稳定,粗大枝晶破碎,这都能够细化晶粒。但随着频率进一步增加,超音频带来的能量会减缓冷却速度,导致枝晶粗大。

图6 500倍下不同超音频频率下脉冲电弧三丝单道增材成形的微观组织Fig.6 Microstructure of pulsed arc triple-wire single-channel additive forming under different superaudio frequencies at 500 times

2.3 显微硬度

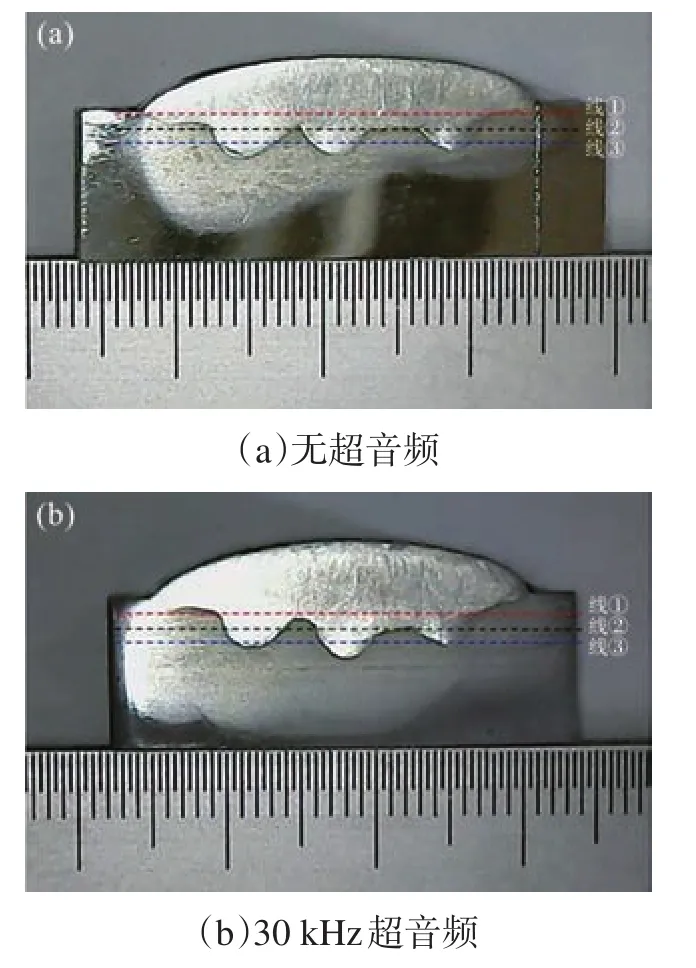

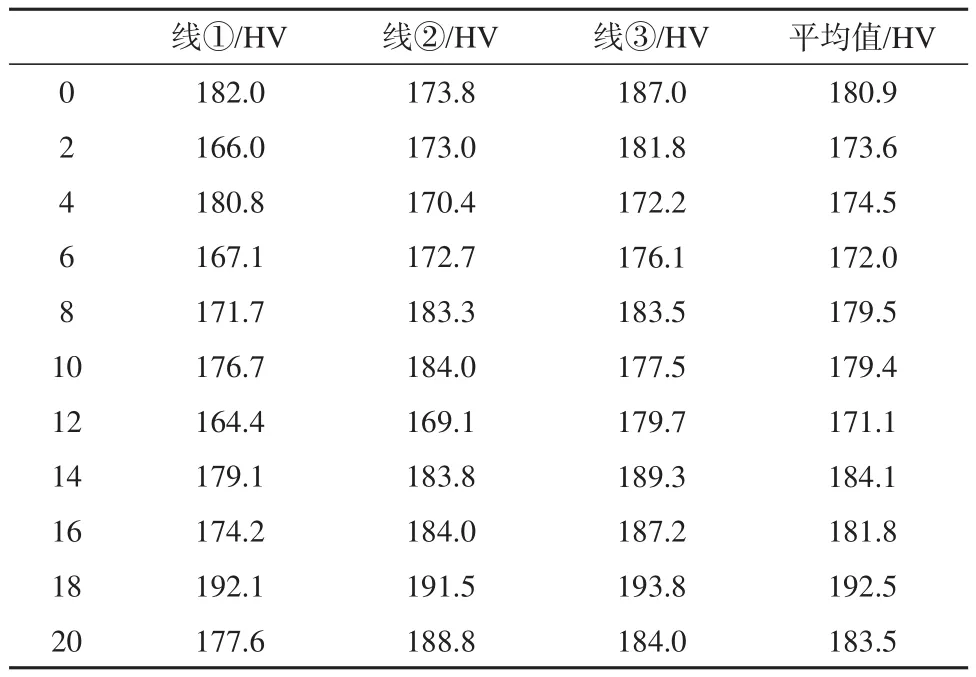

将无超音频辅助单道墙体试件和30 kHz成形墙体试件沿垂直于成形方向截断,并对截面进行磨制抛光,用HVS-1000ZB型显微硬度计进行维氏硬度的测定,参考庞义斌[14]测试显微硬度的方法,在显微硬度测试过程中,加载力为500 N,加载时间为10 s,在墙体横截面横向每隔2 mm打一个点,纵向每隔1 mm打一个点(打点位置见图7),取其平均值作为最终结果。

图7 打点位置示意Fig.7 Schematic diagram of hitting position

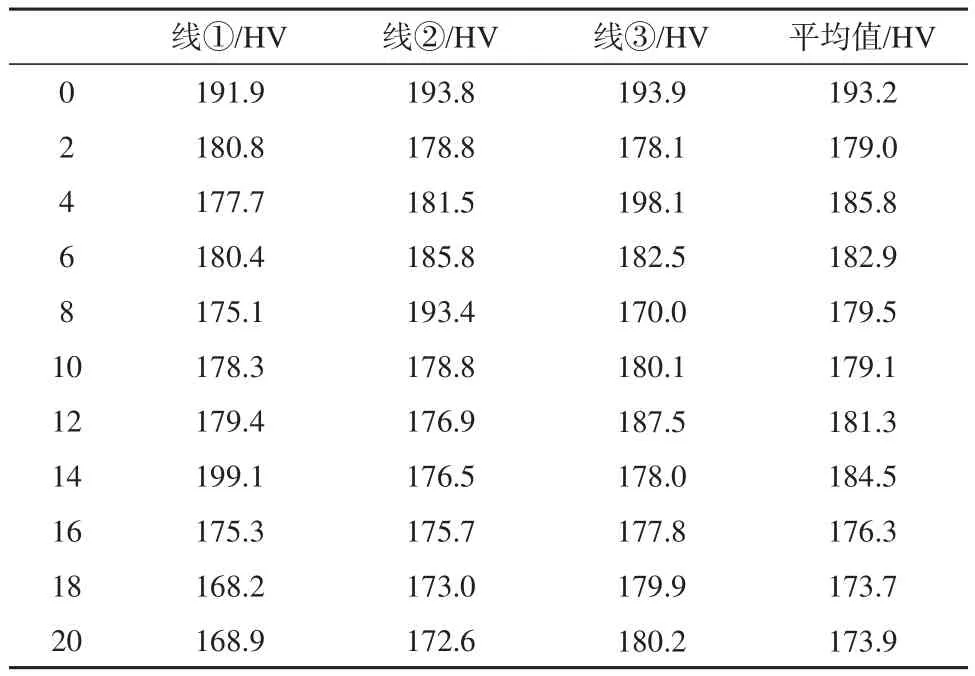

表3、表4分别为无高频试件与30 kHz试件各位置显微硬度。由表3可知,熔敷道底部硬度达到190 HV,从熔敷道底部到试件表面硬度一开始呈现陡降趋势,而后随着与熔合线距离的增大,硬度下降趋势变得平缓,在熔合线与成形表面的中间位置显微硬度逐渐趋于稳定,而在靠近成形表面时硬度又呈现出比较明显的上升趋势。分析认为,靠近熔合线处硬度最高,是因为熔合线附近尺寸大的晶粒数量很少,远离熔合线的位置晶胞变大,硬度下降,而成形件表面由于散热性良好,易出现等轴晶区,所以硬度反而提高。

表3 无高频试件各位置显微硬度Table 3 No superaudio specimen microhardness at each position

表4 30 kHz试件各位置显微硬度Table 4 Microhardness of 30 kHz specimen at each position

加入超音频后,在熔合线向基板的过渡区出现了明显的软化现象,与常规脉冲电弧相比,该处硬度有所下降。经过显微组织的分析得知超音频电弧增材试件的显微组织细小,因而显微硬度整体高于常规脉冲电弧增材试件的显微硬度。综上,引入超音频脉冲并未改变试件硬度的变化规律,但是整体提高了试件的显微硬度。

2.4 拉伸力学性能

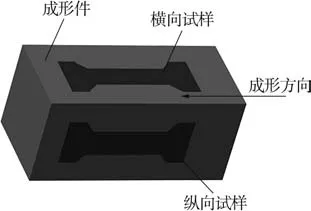

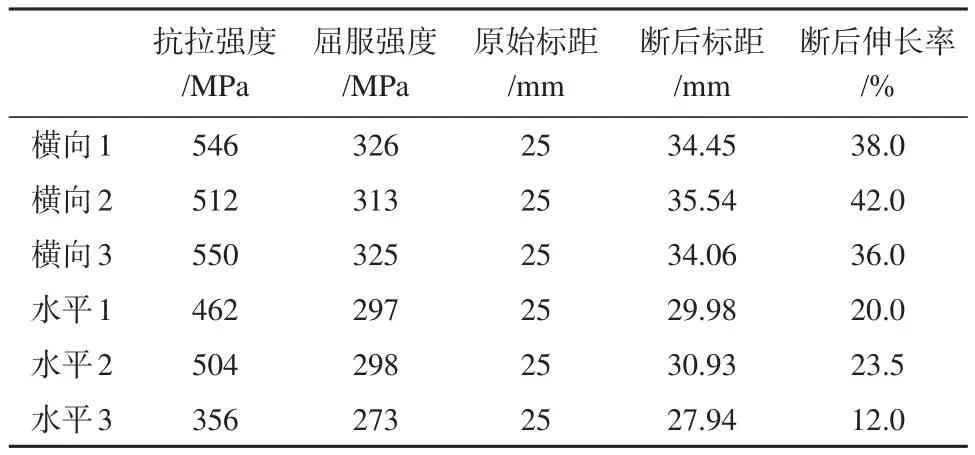

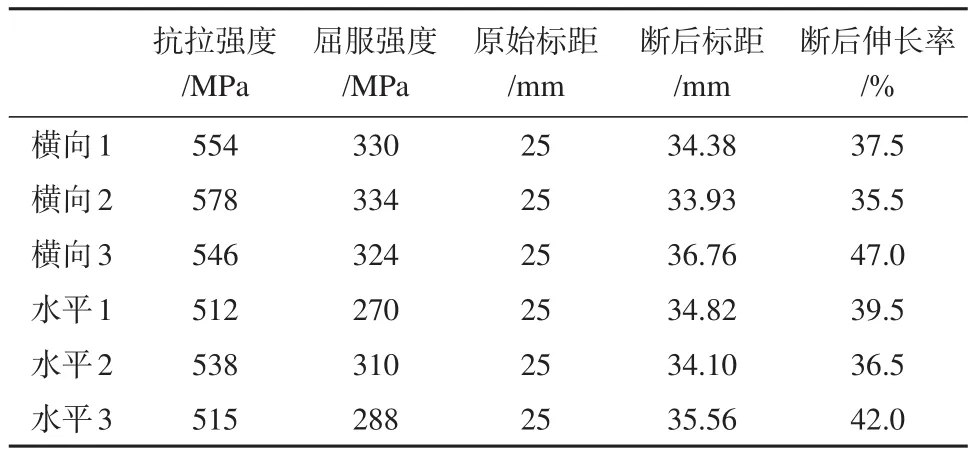

用UMT4303型万能拉伸试验机分别对无音频辅助单道墙体试件和30 kHz单道墙体试件进行拉伸试验。按照GB/T228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》切割出拉伸试样并打磨抛光,在xoy平面方向(成形速度方向,水平拉伸)和yoz平面方向(垂直于沉积方向,横向拉伸)各选取3个试样,如图8所示,测试其抗拉强度,通过记录原始标距和断后标距计算断后伸长率,所得数据分别如表5和表6所示。30 kHz超音频增材试件的横向和水平平均抗拉强度分别为559 MPa、521 MPa,与常规脉冲电弧增材试件相比均有所提高。而且30 kHz试件在水平方向上的平均断裂延伸率达到39.3%,与无超音频试件相比有大幅提升。材料的力学性能受显微组织的影响较大,加入超音频脉冲电弧后,试件的显微组织得到了不同程度的细化,所以其抗拉强度也得到了不同程度的提升。

图8 取样位置Fig.8 Sampling position

表5 无高频试件拉伸试验数据Table 5 No superaudio tensile test data

表6 30 kHz试件拉伸试验数据Table 6 Tensile test data of 30 kHz specimen

3 结论及展望

(1)开展了超音频三丝电弧增材制造工艺研究试验,自主搭建了超音频三丝电弧增材制造平台,在采用常规脉冲MIG电弧和给中间丝材施加一系列大于等于20 kHz超音频频率的情况下进行三丝电弧增材制造,结果表明,超音频为30 kHz时单道高度为3.8 mm,宽高比为6.81,此时外貌最好,后续以此制备单墙体。

(2)显微组织对比分析表明,在超音频辅助作用下,两边丝材的微观组织更明显地关于中间丝材镜面对称,而中间丝材的晶粒得到一定程度的细化。但如果频率超过30 kHz时,超声波在介质中产生的能量过高,冷却速度减缓,导致了晶粒粗化。

(3)力学性能试验表明,引入超音频脉冲整体提高了试件显微硬度,水平平均抗拉强度从441 MPa提升到521 MPa,横向平均抗拉强度从536 MPa提升到559 MPa,水平平均断裂延伸率提高39.3%。

(4)本文中加入超音频辅助后试样硬度未获得明显提高,下一步将对提高墙体硬度等方面进行研究,促使该增材方法在工程中的应用。