铝合金点阵结构电弧增材制造技术及应用

郑 博, 余圣甫, 禹润缜, 李勇杰, 唐 论

华中科技大学 材料科学与工程学院,湖北 武汉 430074

0 前言

高超音速飞行器具备多项航空、航天前沿科技,具有很大发展潜力,在恶劣条件下使用的高性能飞行器,对材料和结构要求非常严格。点阵结构是一种由一定直径和角度的单元杆件组成的空间网架类有序多孔结构,铝合金是制造点阵结构的重要材料之一。铝合金点阵结构具备比强度高、耐高压等特点,是飞行器的主承力结构,同时支撑热防护系统,应用十分广泛,如火箭发动机整流罩、储气箱体及发动机壳体等[1-2]。

现阶段,金属点阵结构的制备方法有熔模铸造法[3-4]、冲压成型法[5]与拉伸网折叠法[6-7]。Deshpande等[4]使用熔模铸造工艺制备最小杆件直径为1 mm的LM25铝合金八面体点阵结构,但该方法需制备相应模具,流程复杂,成本高昂。Wadley等[5]采用自制正方形冲压模,冲压网状结构,再将其折叠成四面体点阵结构,该方法工艺简单,但冲压产生过多废料,材料利用率低。Kooistra等[7]使用拉伸网折叠法制备铝合金金字塔点阵结构,该方法节省材料,但工艺繁琐,铝合金多次变形,结构强度低。这些制造瓶颈使金属点阵结构的产业应用受到限制,急需一种工艺流程简单、制造速度快和材料使用率高的新技术。

电弧增材制造技术具有开放的成形环境,能实现大尺寸、高效率的柔性制造,但电弧热源存在能量密度低、加热范围大等缺点,导致电弧增材制造点阵杆件的表面波动较大,很难实现复杂点阵构件的精确成形。激光-电弧增材制造技术对铝合金电弧增材制造具有明显的控形优势,在铝合金电弧增材制造领域具有重大的技术优势[8-9],有望用于实现点阵结构高精度电弧增材制造成形。

本文开展点阵电弧增材制造装备、丝材和成形工艺方面研究,并应用电弧增材制造技术制备典型点阵结构示范件。

1 点阵结构激光-电弧增材制造装备

传统电弧增材装备难以实现点阵结构高精度成形。Abe等人[10]采用FUNAC焊接机器人+林肯焊机(MAG模式)实现了低碳钢点阵的制造,但制造点阵的复杂程度和成形精度难以满足使用要求。因此,研发由增材制造单元、激光单元与监测单元组成的点阵激光-电弧增材制造装备,以实现复杂点阵结构的高精度、高效率制造。

增材制造单元是实现点阵构件电弧增材制造的基本单元,由CMT弧焊机、机器人与变位机组成。CMT弧焊装置产生电弧,其堆积热输入小。机器人用于控制焊枪位置,控制熔滴沉积位置。变位机具有2个自由度,与机器人集成,形成8轴协同电弧增材制造系统,可实现复杂点阵结构的增材制造。

激光单元包括激光发射器、枪头和水冷装置。激光单元用于实现对电弧的稳定、压缩及调控,以实现高精度点阵结构制造。激光单元与增材制造单元通过自制夹具集成为一体(见图1),具有多个自由度,可实现激光入射角度、光丝间距等参数的大范围调节。

图1 激光-电弧增材制造单元示意Fig.1 Laser arc additive manufacturing unit

监测单元主要包括高速摄像系统和夹持系统。夹持系统由多自由度活动关节铰链组成,将高速摄像系统固定于机器人手臂,如图2所示。拍摄电弧与熔池形貌,观察激光调控电弧形态,并传送数据到上位机,通过相应软件对照片进行处理,获得电弧尺寸数据。

图2 监测单元Fig.2 Monitoring unit

集成增材制造单元、激光单元与监测单元,获得激光约束电弧复合能场、多自由度电弧增材制造装备,如图3所示。

图3 点阵结构激光—电弧增材制造装备Fig.3 WAAM equipment of lattice structure

2 点阵结构电弧增材制造用丝材

当前阶段,航空航天领域的点阵电弧增材制造丝材主要为商业2xxx(Al-Cu-Mg系列)与7xxx(Al-Zn-Mg-Cu系列)铝合金[11-13]丝材。但现有铝合金热导率高,难以满足点阵结构的隔热需求。研发陶瓷颗粒增强铝基药芯丝材,通过在铝合金药芯丝材中加入陶瓷相,能降低点阵杆件的热导率,提高点阵结构的隔热性能。

在丝材药芯中加入NiO金属氧化物,Al与NiO金属氧化物发生置换反应,可在杆件金属中获得自生Al2O3陶瓷相,提高杆件金属的隔热性能。再加入适量的Cu元素,由于Cu元素的固溶强化和Al2Cu相的第二相强化作用,可以极大提高强度。此外,向丝材中加入Mn、Ti、V、Zr微量元素,用于提高杆件金属的综合性能。设计的自生Al2O3相铝合金药芯丝材的化学成分如表1所示。

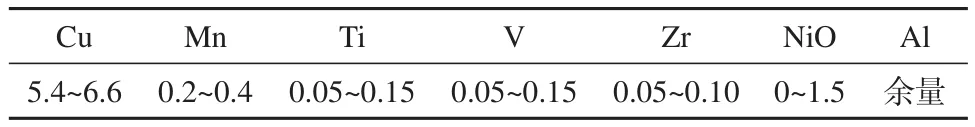

表1 自生Al2O3相铝合金药芯丝材化学成分(质量分数,%)Table 1 Chemical composition of in-situ Al2O3 phase Al alloy core wire (wt.%)

铝合金药芯丝材的制备过程为:先将一定尺寸和厚度的铝带轧制为U形,再将混合好的合金粉末均匀送入铝带U形槽中包圆成丝,经后续多次拉拔减径得到设计直径的丝材。因此,铝合金药芯丝材制备工艺可分为三个部分:铝带选型及热处理、药芯粉末粒径选取和丝材拉拔减径。

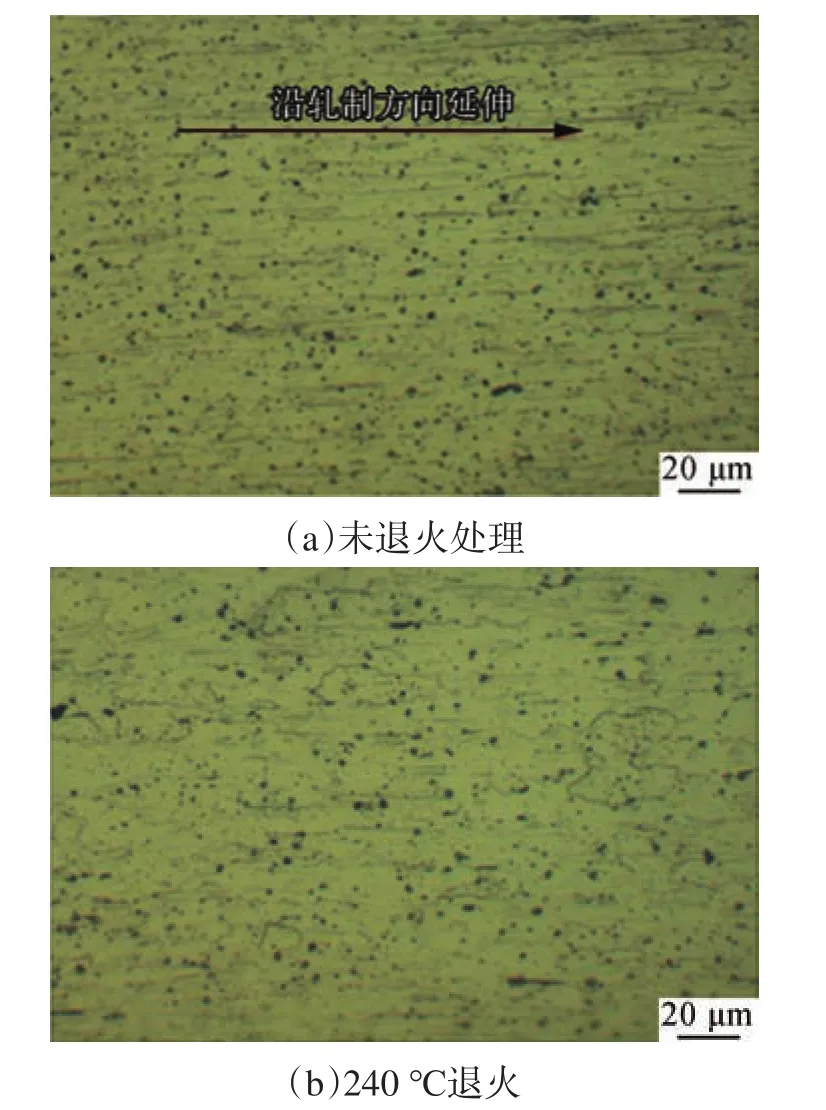

退火时间1 h、不同退火温度下的铝带光镜图像如图4所示。可以看出,冷轧态铝带晶粒呈细长状,晶粒沿轧制方向延伸;在240 ℃退火后,铝带晶粒开始出现明显再结晶,长条状晶粒开始转变为等轴晶。

图4 不同退火温度下铝带的光镜图像Fig.4 Optical microscope images of Al strip at different annealing temperatures

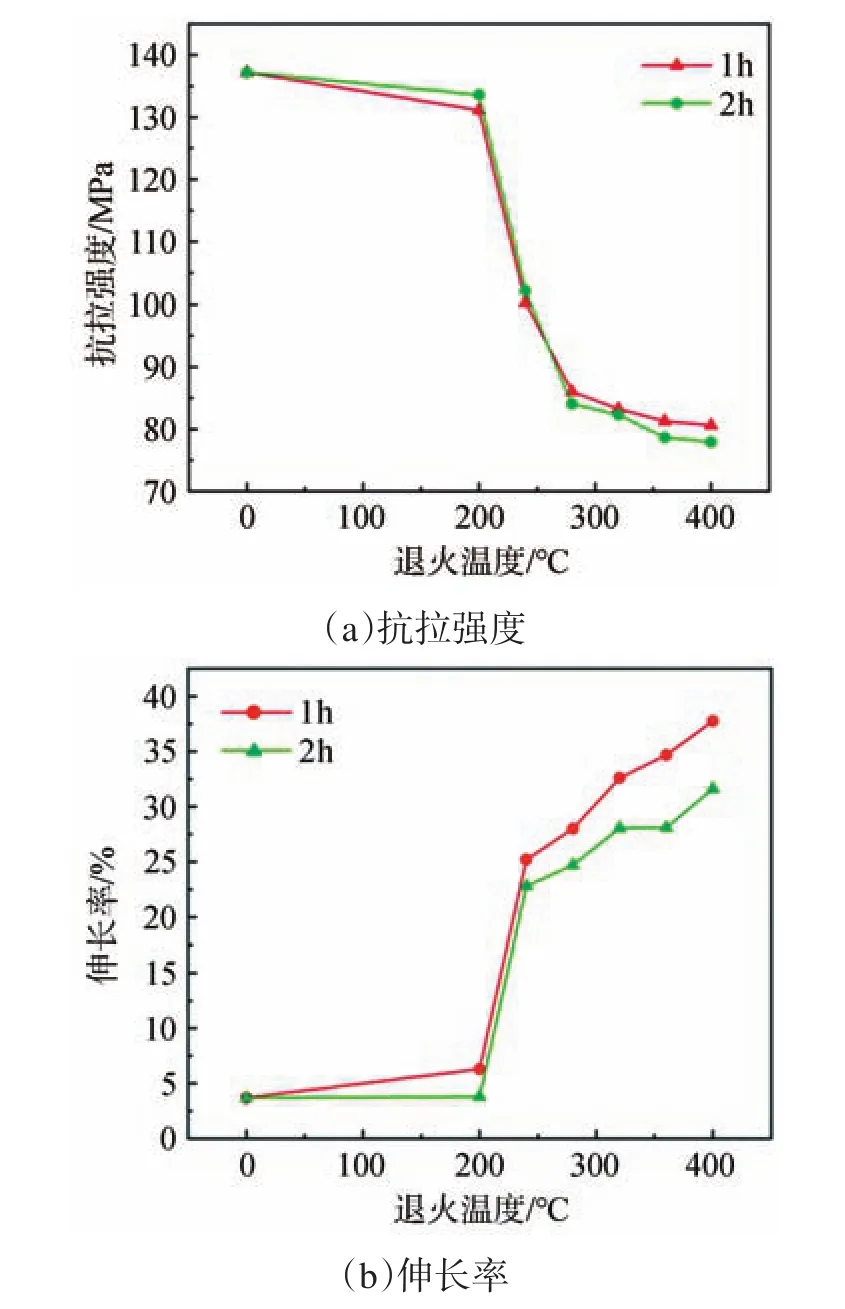

不同热处理参数下铝带的抗拉强度和伸长率如图5所示。退火温度0~200 ℃时,铝带抗拉强度仅略微降低,伸长率少量上升。当退火温度超过200 ℃,由于晶粒开始发生再结晶,铝带强度显著下降,伸长率显著上升。在相同退火温度下,将退火时间由1 h延长至2 h,铝带抗拉强度变化较小,铝带伸长率出现明显下降。

图5 不同热处理参数下铝带的抗拉强度和伸长率Fig.5 Tensile strength and elongation of Al strip under different heat treatment parameters

根据铝带热处理结果,结合丝材拉拔过程对铝带强度的要求,将铝带热处理工艺定为退火温度240 ℃、退火时间1 h,以确保铝带拉拔过程中具有足够的强度和塑性。

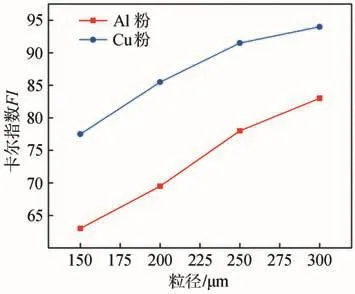

Al粉和Cu粉流动性测试卡尔指数FI曲线如图6所示。粉体粒径对其FI影响显著,在相同粒径下,Cu粉FI均高于Al粉,粉体粒径超过250 μm后,两种粉末FI增加率开始降低,粒径对其FI提升作用下降。综合粉体流动性测试实验结果,选用粒径均为250 μm的Al粉和Cu粉作为药芯材料,药芯中其余微量金属粉末粒径也选用250 μm。

图6 Al粉和Cu粉的流动性曲线Fig.6 Flow curves of Al and Cu powders

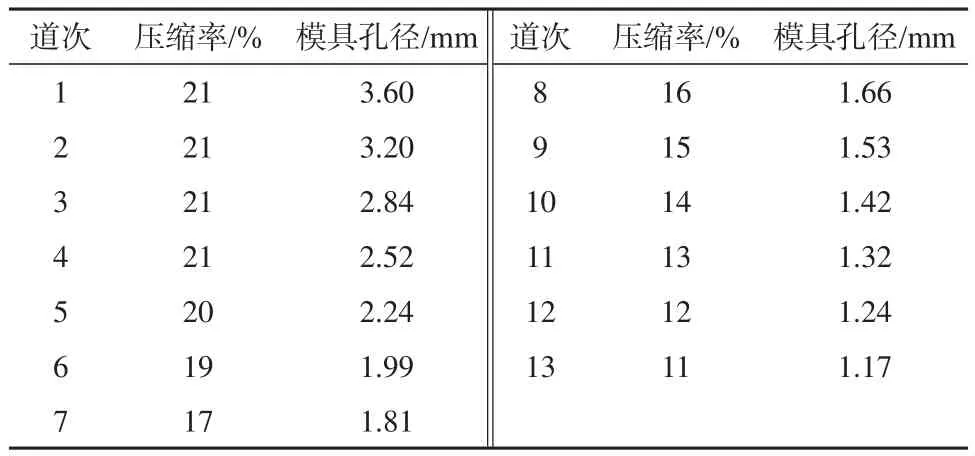

拉丝模设计孔径如表2所示,将拉丝模加工并安装到拉丝成型机。将经退火热处理后的铝带和合金粉末装入拉丝成型机中,以一定拉丝速度制备出直径1.2 mm的铝合金药芯丝材,经过除油剂清洗和烘干得到成品丝材。

表2 拉丝模具的压缩率及孔径Table 2 Compression rate and aperture of drawing die

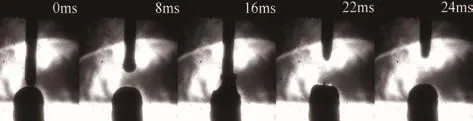

药芯丝材单元杆成形时的熔滴过渡过程如图7所示。可以看出,药芯丝材熔滴过渡过程平稳,熔滴接触过渡期间没有发生爆断。

图7 单元杆成形时的熔滴过渡过程Fig.7 Droplet transfer process during unit rod forming

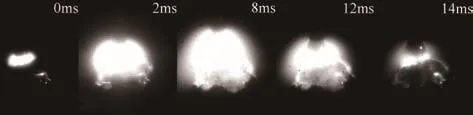

药芯丝材单元杆成形时的电弧燃烧形态如图8所示。可以看出,电弧燃烧时具有良好的挺度和指向性,未出现电弧漂移和偏转等不良现象。

图8 单元杆成形时的电弧燃烧形态Fig.8 Arc combustion pattern during unit rod forming

药芯丝材单元杆成形时的点阵单元杆宏观形貌如图9所示。可以看出,铝合金药芯丝材成形单元杆表面光亮、无气孔、无裂纹,单元杆的算术平均粗糙度Ra为9.60 μm。

图9 单元杆宏观形貌和表面轮廓测量结果Fig.9 Measurement results of macroscopic shape and surface profile of unit rod

由图7~图9表明,开发的药芯丝材具有良好的电弧工艺性能,成形单元杆表面质量良好。经激光导热仪测试,在室温条件下,不含NiO药芯丝材成形的单元杆热导率为138.9 W/(m·K),而含1.5%NiO药芯丝材成形的单元杆热导率为103.7 W/(m·K),降低了约35 W/(m·K)。

3 激光约束电弧增材制造技术

点阵杆件成形精度取决于电弧稳定性。电弧热源存在能量密度低、电弧稳定性差等缺点,导致电弧增材制造点阵杆件表面波动大,难以实现复杂点阵构件的高精确成形。Ono等人[14]研究发现激光对电弧存在约束作用,能提高电弧稳定性和成形质量。研究激光约束电弧增材制造技术,分析激光对电弧的影响规律及影响机理,通过激光约束电弧增材制造技术提高点阵结构成形精度。

图10为采用熔化极活性气体保护电弧焊(MAG Welding)增材制造的电弧形貌。可以看出,电弧形貌不稳定,表现为圆柱体、圆锥体、半球形。这是因为电弧温度较低,电弧内部粒子电离程度低,带电粒子少,导电性差,阴极斑点位置波动跳跃,导致电弧稳定性差。

图10 MAG电弧形貌Fig.10 MAG arc shape

而激光作用于电弧后,激光-MAG复合电弧增材的电弧形貌如图11所示,电弧形貌皆为圆柱体,燃烧稳定。这是因为激光使电弧内部粒子受激,产生大量等离子体,电弧受到等离子体的作用发生偏转,因此电弧稳定性好。

图11 激光-MAG电弧形貌Fig.11 Laser-MAG arc shape

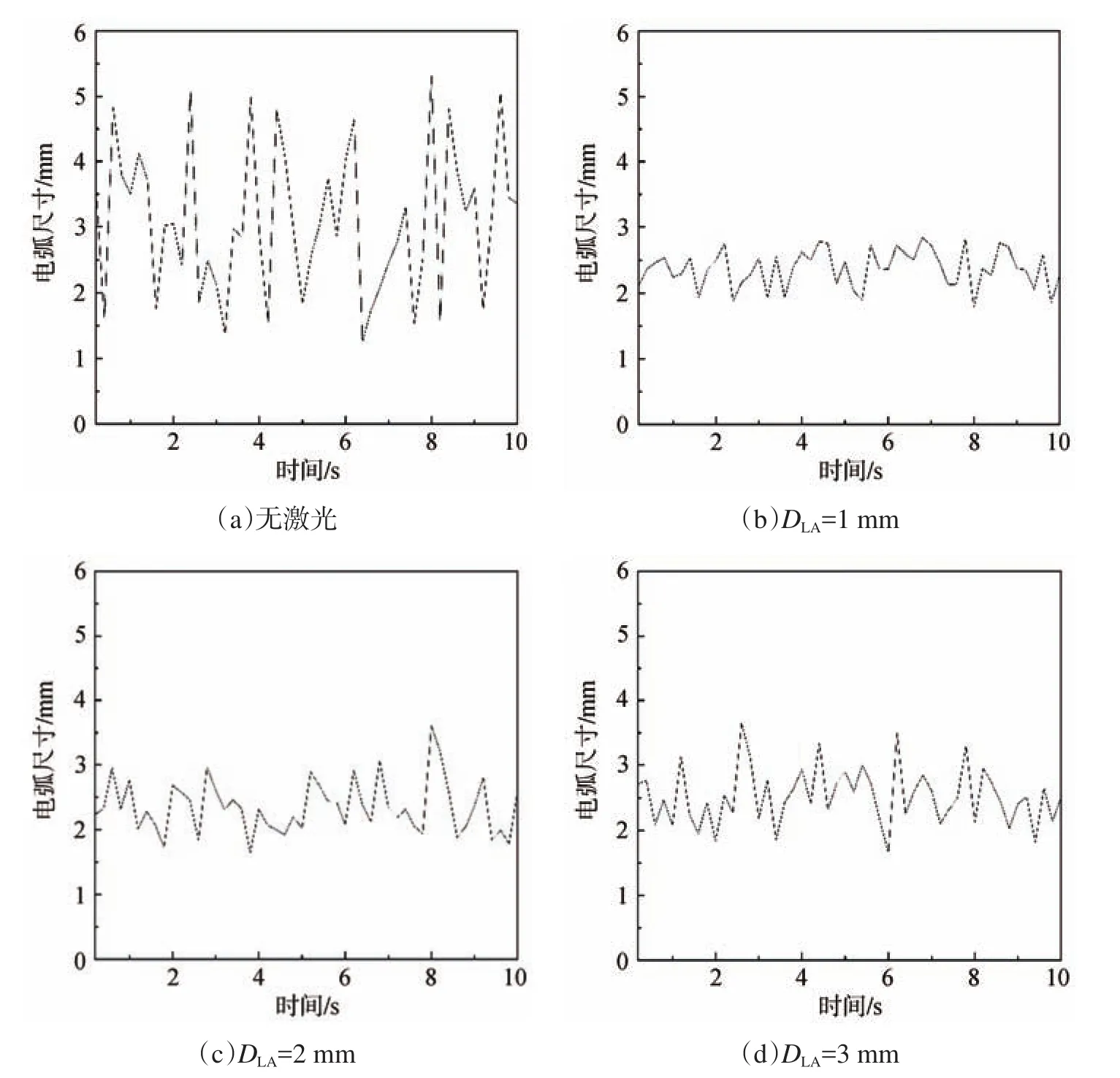

图12 为不同激光电弧间距(DLA)激光-MAG复合电弧和MAG电弧的尺寸对比。统计电弧尺寸波动与方差结果如表3所示。与MAG电弧尺寸相比,激光-MAG复合电弧尺寸方差均减小,波动性下降,稳定性提高,电弧的峰值尺寸也降低,电弧尺寸大幅度压缩。通过对比不同DLA下的电弧尺寸及方差可知,当DLA=1 mm时,电弧尺寸的方差最低,电弧稳定性最高,当DLA从1 mm增加到3 mm,电弧尺寸方差从0.08增加到0.19,电弧稳定性降低。

图12 不同光丝间距下电弧尺寸变化Fig.12 Arc size change under different DLA

表3 不同DLA下电弧尺寸的波动与方差Table 3 Arc size and variance under different DLA

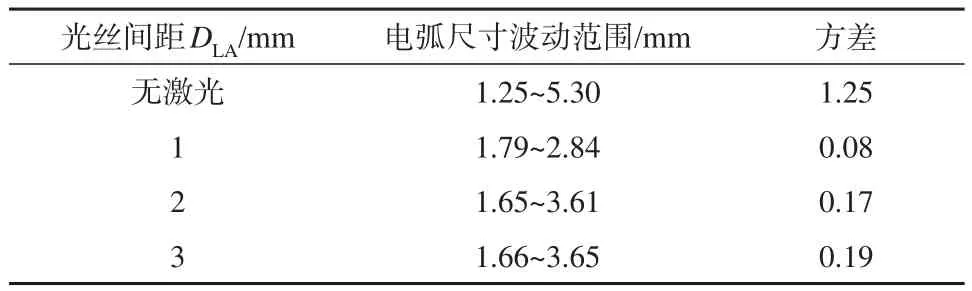

焊接电流为70 A,直接电弧增材制造与激光功率250 W、DLA1 mm激光-电弧增材杆件成形对比如图13所示。由图可知,与直接电弧增材制造杆件相比,激光复合电弧增材制造的杆件平直度有所提高,不存在杆件弯曲现象,表明堆积电弧稳定性有所提高。同时,杆件表面粗糙度Ra由8.47 μm降低为6.23 μm,表面波动降低了26%,表明激光约束电弧增材制造技术可提高点阵杆件的成形精度。

图13 电弧/激光约束电弧成形点阵杆件宏观照片Fig.13 Macrophotograph of arc/laser constrained arc of formed lattic rod

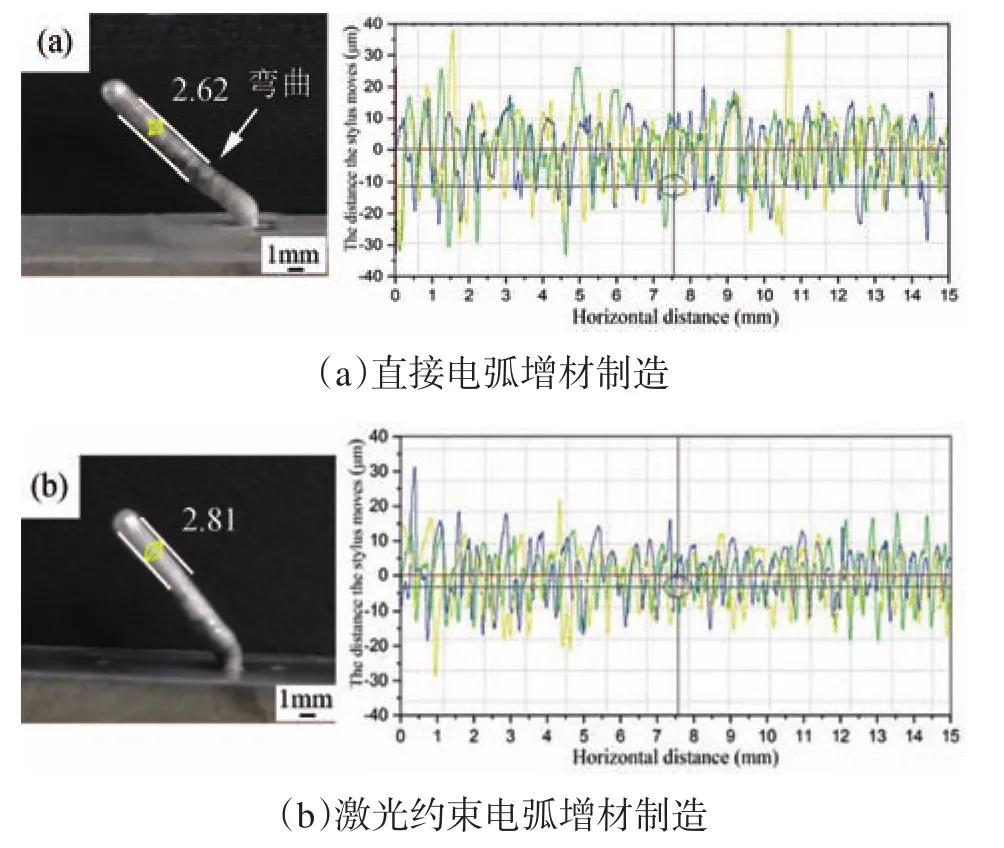

如图14所示,基于电磁学原理可知,电磁力的方向指向电弧轴线,在电磁力的作用下电弧压缩。激光激发更多的中性粒子变成带电粒子,使磁场强度B增加。由电磁力公式可知,电磁力F与B正相关。B增加使F增大,电弧压缩,尺寸减小。同时,电弧内部中性粒子吸收激光能量,带电粒子数量增加,因此改善了电弧稳定性。

图14 电磁场示意Fig.14 Electromagnetic field diagram

4 电弧增材制造金属点阵杆件成形控制

点阵结构单元杆直径和倾角的精确控制是保证点阵结构隔热和承载性能的基础。MX3D公司使用电弧增材制备了不同角度单元杆件,但其控制杆件尺寸的方法不明确。Zhang等人[15]研究304不锈钢点阵结构的电弧增材制造技术,表明热输入量和预置层高是调控精度的主要参数。但现有研究没有深入分析电弧增材制造铝合金点阵杆件的过程,因此研究电弧增材制造杆件的熔滴过渡、直径和角度控制方法,获得点阵杆件直径、角度调控技术是制造高精度点阵杆件的关键。

4.1 点阵结构单元杆件的直径控制

电弧增材制造点阵单元杆熔滴过渡和凝固过程如图15所示。丝材与单元杆件接触,电弧起弧燃烧(见图15a);随后丝材回抽,电弧拉长,电流/电压增加(见图15b);电弧熔化丝材形成熔滴,并且不断长大(见图15a~15d);随着丝材进给,熔滴进一步长大(见图15e~15g);熔滴与杆件顶端接触短路,丝材回抽,熔滴在表面张力和重力的作用下过渡到杆件顶部(见图15h~15k);液态堆积金属流动铺展直至凝固(见图15l~15n);过渡下一层,电弧重新起弧,堆积金属熔化进一步铺展,凝固形成新一层堆积金属(见图15o~15r)。如此逐层增材制造出单元杆件。

图15 电弧增材制造的熔滴过渡和凝固过程Fig.15 Droplet transfer and solidification process of WAAM

调节脉冲周期内电流、电压和周期来控制电源脉冲周期总能量,从而控制熔滴体积。调节数字化电源,控制电源脉冲波形中的脉冲个数,从而控制熔滴个数。通过控制熔滴体积和熔滴个数即可以实现杆件直径的控制。

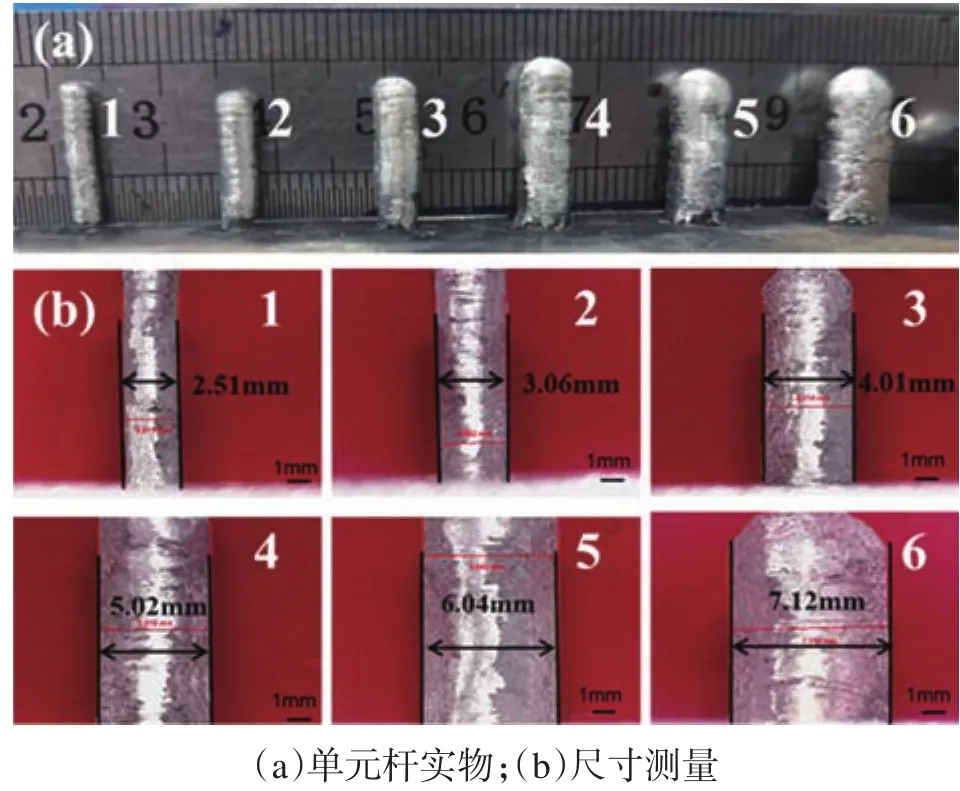

图16为采用不同电流、焊接电压、熔滴体积和熔滴个数制备的不同直径单元杆件,用体式显微镜拍摄并利用图像处理软件测得尺寸如图16b所示。由图可知,电弧增材制造可获得直径为2.5~7.0 mm的点阵杆件,其制造精度误差在2%以内。

图16 不同直径的单元杆件Fig.16 Rods with different diameters

4.2 点阵结构单元杆件的角度控制

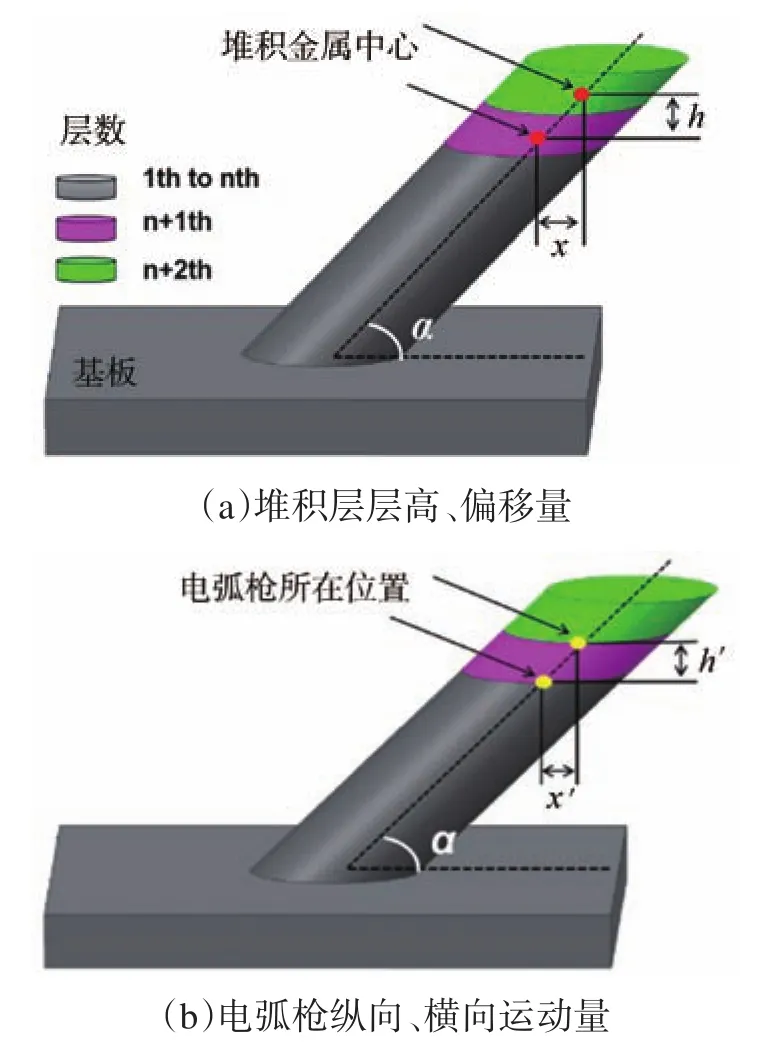

将杆件倾斜角度定义为α,α由杆件层间成形金属的高度h和横向偏移量x确定,见图17a。而h、x与焊枪纵向运动值h´和偏移运动值x´对应,见图17b。通过控制焊枪纵向和横向运动量即可实现杆件角度的控制。

图17 单元杆件角度控制原理示意Fig.17 Rod angle control principle diagram

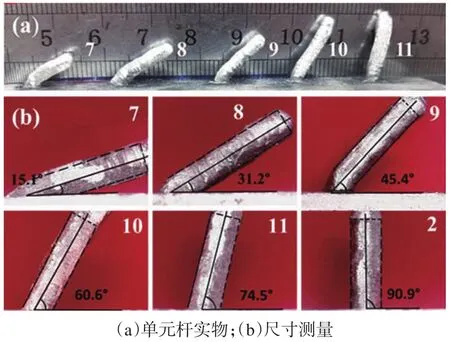

图18 a为制备的不同角度杆件,测得尺寸见图18b。电弧增材制造可获得角度在15°~90°的杆件,其制造精度误差在4%以内。

图18 不同角度的单元杆件Fig.18 Rods with different angles

5 点阵结构电弧增材制造工艺应用

5.1 平面点阵结构电弧增材制造

采用平面切片逐层打印点阵结构,将点阵结构划分为两个部分:单元杆件部分和节点部分。采取由下至上的顺序对各部分分别成形。利用平面切片方法获得单元杆件部分和节点部分的打印坐标,用机器人语言编写打印程序,获得dat.、src.文件,导入机器人控制面板,实现平面金字塔点阵结构的逐层打印成形。

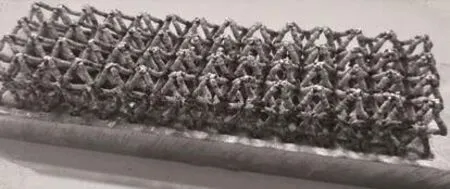

平面金字塔点阵结构示范件如图19所示。利用万能实验机测试点阵的抗压强度,平均压缩强度为58.53 MPa,说明点阵结构具有高的承载性能。

图19 平面点阵结构示范件Fig.19 Component of planar lattice structure

5.2 圆柱面点阵结构电弧增材制造

在打印过程中,同一列点阵路径点打印完成后,变位机带动圆柱面基底旋转,旋转角度为点阵单胞的旋转角θ。利用圆柱面切片获得打印路径点,获得所有打印路径后,用机器人语言编写控制程序,导入机器人控制面板。通过机器人和变位机联合运动,实现圆柱面金字塔点阵结构的逐层打印成形。

圆柱面金字塔点阵结构示范件如图20所示,单元杆倾角最大误差不超过1°,最大误差率为1.8%。制备外壳体,在点阵测试件的外壳体上表面施加均匀热源,热源温度为500 ℃,施加时间600 s,测试件下表面温度约93 ℃,说明点阵结构具有较高的隔热性能。

图20 圆柱面双层金字塔点阵结构示范件Fig.20 Component of cylindrical lattice structure

5.3 曲母线面点阵结构电弧增材制造

曲母线面点阵结构打印分为点阵单胞打印和点阵构件打印。其中,点阵单胞为先同层打印,再逐层打印策略;点阵构件为排—列—层的打印顺序。采用曲母线面切片方法获得打印路径点。采用起始位置修正、变工艺参数值、2次沉积控制熔滴沉积量工艺实现同层高度补偿,确保点阵杆件高精度成形。

曲母线面点阵结构示范件如图21所示。曲母线面点阵结构单元杆成形角度最大误差为±0.4°,成形杆长最大误差为±0.26 mm,具有较高的成形精度。

图21 曲母线面双层金字塔点阵结构示范件Fig.21 Component of curved busbar lattice structure

6 结论

(1)采用激光约束电弧、变位机和机器人协同的点阵结构电弧增材装备,可实现点阵结构的高精度、高效率成形。

(2)设计并制备采用添加NiO颗粒原位反应Al2O3陶瓷相的药芯丝材,可降低堆积杆件的热导率,提高隔热性能。

(3)激光使电弧内部带电粒子大幅度增加,可使电弧稳定,同时约束电弧,提高成形点阵精度。

(4)控制熔滴体积与个数,可制备不同直径杆件(2.5~7.0 mm);控制电弧枪纵向与横向运动,可制备不同角度杆件(15°~90°)。

(5)获得了平面点阵结构、圆柱面点阵结构和曲母线面点阵结构示范件,点阵结构的压缩强度为58.53 MPa,在点阵测试件的上表面施加均匀热源,热源温度为500 ℃,施加时间600 s,测试件下表面温度约93 ℃,这表明点阵结构具有较高的承载性能与隔热性能。