超声冲击对电弧熔丝增材制造低碳钢组织的影响

孙徕博, 黄瑞生, 武鹏博, 徐富家, 方乃文

哈尔滨焊接研究所有限公司,黑龙江 哈尔滨 150028

0 前言

增材制造(Additive manufacturing, AM)技术是一种通过计算机辅助设计采用材料逐层累加的方式实现零部件高自由度、高度柔性化制造的先进技术,在汽车、航天航空、医疗、军工、艺术设计等领域得到了广泛的应用[1]。按照热源的不同,增材制造技术可分为激光增材制造、电弧增材制造和电子束增材制造[2],不同热源类型的增材制造具有各自的特点,适用范围也有所不同。电弧熔丝增材制造(Wire and arc additive manufacturing,WAAM)作为最有可能实现大型金属制件工业化批量制造的技术,具有沉积速度快、制件尺寸不受限制以及制造成本低等优点[3-4]。但电弧热源的高热输入会导致制件内部的整体组织趋近于铸态,出现树枝状组织和晶粒粗大等问题,显著影响制件的力学性能并造成材料的各向异性,限制了电弧熔丝增材制造技术的应用和推广。

针对这一问题研究人员提出了多种层间强化工艺和处理手段,如激光冲击(Laser shock peening,LSP)[5]、机械锤击(Machine hammer peening,MHP)[6]、层间滚压(Inter-lay rolling,IR)[7]、超声冲击处理(Ultrasonic impact treatment,UIT)[8]、超声振动(Ultrasonic vibration,UV)[9]、原位微锻造(In-situ microforging,IM)[10]等强化技术,能够有效地改善金属制件在增材制造过程中的组织方向性生长,使粗大的柱状晶组织转变成细小的等轴晶组织,达到促进晶粒细化以及组织分布均匀化的目的。与其他辅助强化手段相比,超声冲击技术作为一种通过在制件表面进行高频冲击从而实现表面改性的方法,具有操作简便、使用灵活、成本低廉和冲击效果显著等优点,还可以与其他自动化设备相结合实现高效的自动化加工,且重复性好,非常适用于辅助强化电弧熔丝增材制造。

研究人员在相关领域已经开展了大量工作,并取得了阶段性的进展。Yang等人[11]、何智[12]利用超声冲击对电弧熔丝增材制造TC4钛合金进行了强化,指出超声冲击能够有效改善TC4钛合金粗大柱状晶组织的连续生长,实现组织的细化和力学性能的提高。Diao等人[13]、苏艳[14]通过超声冲击对电弧熔丝增材制造不锈钢进行了处理,提出超声冲击能够引发奥氏体不锈钢表面的形变诱导马氏体现象,改善组织状态并提高制件的综合力学性能。但目前针对超声冲击强化电弧熔丝增材制造低碳钢的相关研究并不多,仍需在此方面进行深入、系统的研究。

本文通过在电弧熔丝增材制造低碳高强钢过程中引入超声冲击层间强化来改善组织方向性生长,分析超声冲击层间强化对低碳高强钢组织演变的影响,为超声冲击在电弧熔丝增材制造强化领域的推广和应用提供支持。

1 试验材料与方法

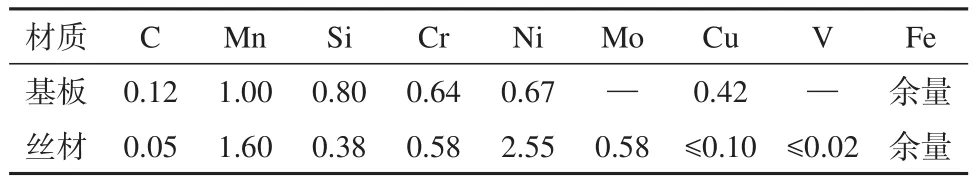

试验采用尺寸为150 mm×300 mm×10 mm的907钢作为基板,选用直径1.2 mm的金属丝(A-Fe-W-86合金)作为WAAM的沉积材料。基板和丝材的化学成分如表1所示。

表1 基板和丝材化学成分(质量分数,%)Table 1 Chemical composition of the substrate and wire(wt.%)

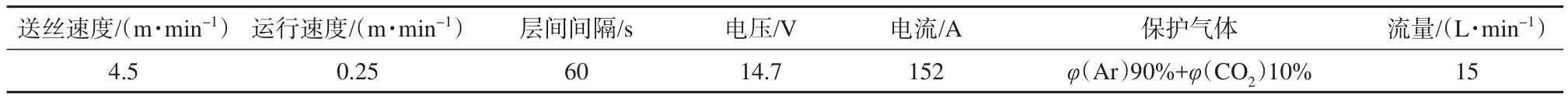

在WAAM沉积过程中使用Fronius TPS4000 CMT焊接电源,采用头尾相接的沉积策略来补偿由起弧和收弧引起的沉积不均匀,使起始部分和结束部分的厚度和宽度与中心部分保持一致,避免不同位置存在较大偏差,这种均匀的沉积层也能够为超声冲击层间强化时的平稳运行提供良好基础[15]。沉积工艺参数如表2所示。

表2 电弧熔丝增材制造低碳钢工艺参数Table 2 Process parameters of low carbon steel produced by WAAW

在超声冲击过程中采用单针连续冲击模式,并针对超声冲击对微观组织的影响开展研究。在此过程中,施加固定载荷为5 kg,通过机器人控制实现,冲击速度设定为0.25 m/min,冲击功率600 W,冲击频率20 kHz,沉积和超声冲击强化过程示意如图1所示。

图1 薄壁墙沉积和超声冲击层间强化过程示意Fig. 1 Schematic diagram of thin-wall deposition and inter-layer UIT strengthening process

沿图1中的y-z方向取样,在线切割、研磨、抛光后,用饱和苦味酸溶液+氯化铜溶液+白描洗涤剂对试样进行晶界腐蚀,腐蚀时间约30 min,腐蚀完成后采用LEICA DMIRM光学显微镜分析超声冲击前后晶粒及晶界的变化。在观察薄壁墙制件组织宏观形貌后进行电解抛光处理,选用10%高氯酸电解液,电压18 V、电流0.3~0.5 A、腐蚀时间30 s。使用S3400N型扫描电子显微镜对样品组织特征进行进一步分析,加速电压20 kV,工作距离15 mm,扫描步长0.5 μm。

2 结果与讨论

2.1 宏观组织

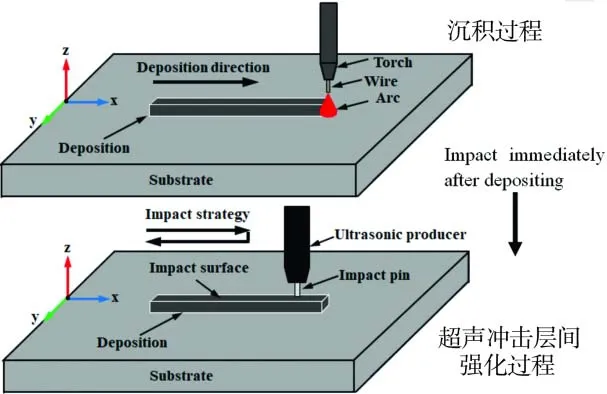

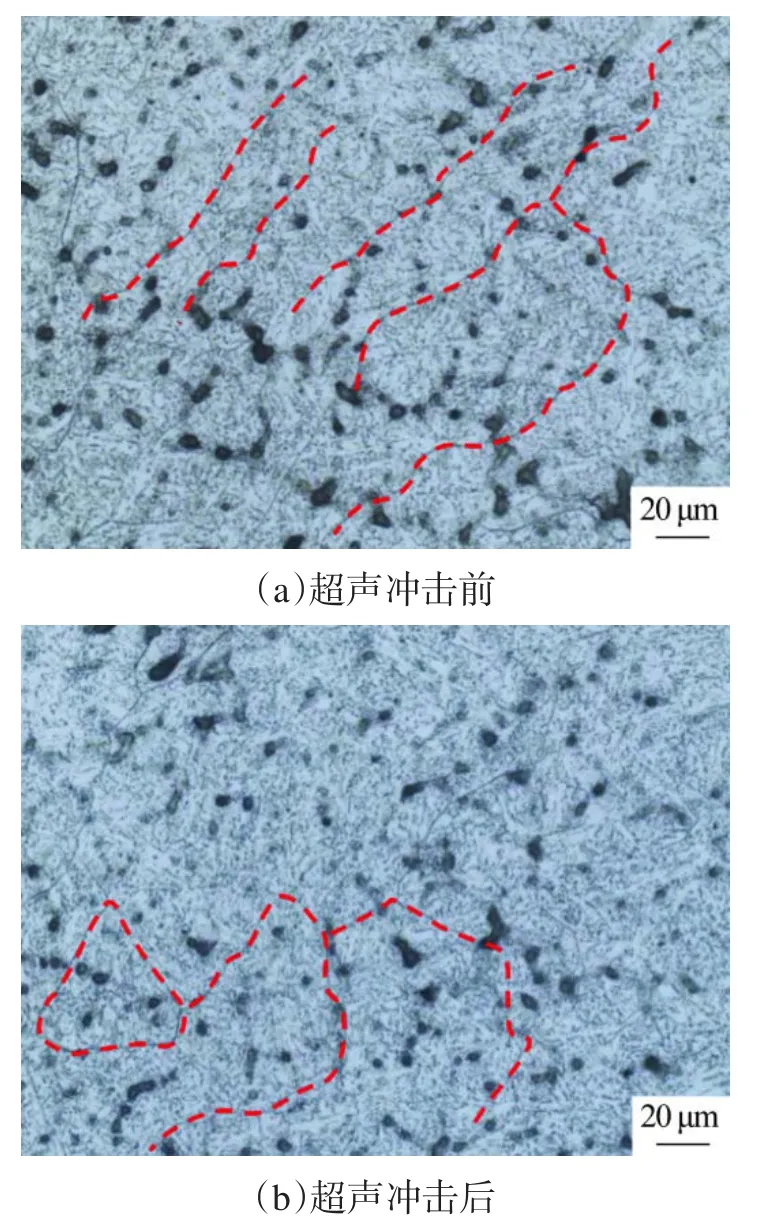

图2为超声冲击前后薄壁墙制件单个完整沉积层宏观组织对比情况。可以看出,未进行超声冲击的沉积层宏观组织由大量典型柱状晶和少量等轴晶组成(见图2a),与常规电弧熔丝增材制造的低碳钢制件组织状态保持一致。这种组织的形成主要受熔池的温度梯度和凝固速率的影响,表现出明显的方向性。经过超声冲击后,沉积层的宏观组织主要由等轴晶组成(见图2b),这说明电弧熔丝增材制造的低碳高强钢在经过超声冲击后组织由柱状晶向等轴晶转变(Columnar to equiaxed transition,CET)。在实际增材过程中,这种转变发生在每一个沉积层,有助于制件整体组织的细化和改善各向异性。

图2 超声冲击前、后沉积层宏观组织对比Fig.2 Macrostructure comparison of depositions without and with UIT

2.2 微观组织

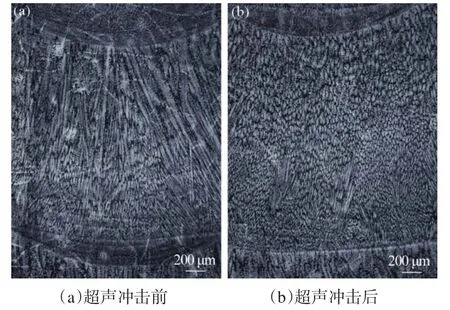

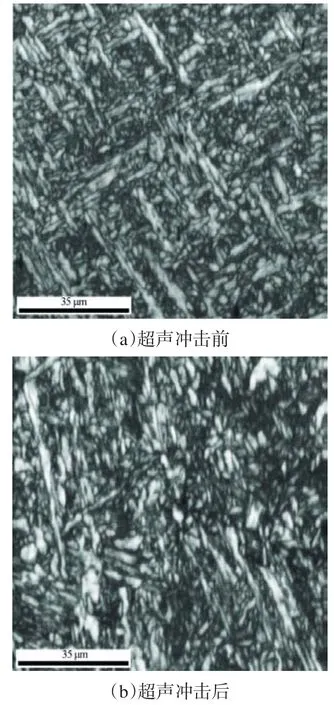

超声冲击引起的柱状晶向等轴晶转变的现象在微观组织中表现得更为明显,如图3所示。未经超声冲击的沉积层中存在大量的拉长晶粒(见图3a),且呈现出一定的方向性。经过超声冲击的沉积层组织以小长宽比晶粒和等轴状晶粒为主(见图3b),未见明显的粗大、拉长晶粒。

图3 超声冲击前、后沉积层微观组织对比Fig.3 Microstructure comparison of depositions without and with UIT

图4为超声冲击前、后沉积层更为微观的结构对比情况。图4a为超声冲击前的组织状态,此时存在大量彼此交错的带有方向性的微观结构,不同区域之间界限分明,各向异性明显,这与电弧熔丝增材制造低碳钢沉积层组织中的大量柱状晶有关;图4b为经过超声冲击后的组织,以等轴晶为主的沉积层组织取向更为随机和弥散,组织中存在许多与相邻晶粒取向不同的新晶粒,大块带有方向性的组织数量和面积显著降低,并伴随着一定数量的新生细小晶粒,这可能是经过超声冲击后的多层沉积组织中发生了一定程度的再结晶,但再结晶并不完全。以上这些组织的变化会直接影响制件的强度。

图4 超声冲击前、后再结晶组织特征对比Fig.4 Structure characteristic comparison of recrystallization for depositions without and with UIT

Taylor因子是建立临界剪切应力(Critical resolved shear stress,CRSS)与材料屈服强度之间关系的重要参数,材料的屈服强度与Taylor因子(M)存在如下关系[16]:

式中σy为屈服强度;τ0为启动滑移系的临界剪切应力;M为Taylor因子。

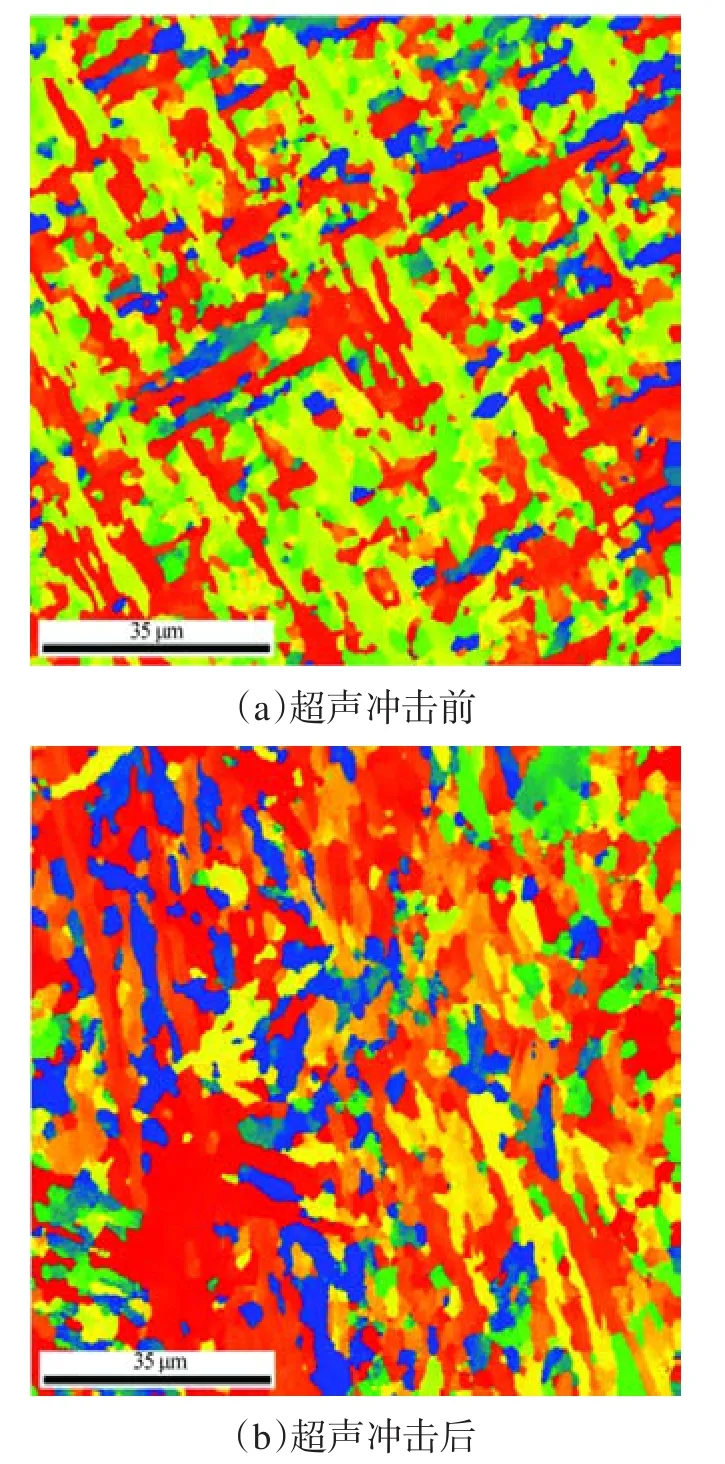

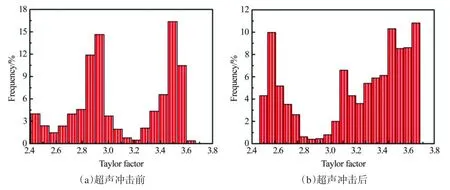

从式(1)可以得出,Taylor因子与强度之间呈正相关。众所周知,回复和再结晶的发生会改善原始组织的不均匀,这种作用会在强度上得到反映,Taylor因子的分布能够从一定程度上描述这一过程。超声冲击前、后的Taylor因子分布如图5所示。可以看出,超声冲击前的Taylor因子分布呈现出明显的方向性,较高和较低的Taylor因子交替存在,这意味着启动滑动系所需的应力是不均匀的。而经过超声冲击后的沉积层Taylor因子分布相对均匀,各向异性也得到了一定程度地缓解。

图5 超声冲击前、后Taylor因子的分布Fig.5 Distribution of Taylor factor of depositions without and with UIT

对超声冲击前、后的Taylor因子分布进行了统计分析,结果如图6所示。超声冲击前沉积层Taylor因子波动较大,平均值为3.01(见图6a),而经过超声冲击后的Taylor因子波动得到了明显的改善,平均值为3.22(见图6b),这一结果与图5中的分析保持一致。从以上分析结果可知,经过超声冲击后Taylor因子分布更为均匀,且平均数值有所提高,这意味着此时的沉积层强度分布更为均匀,各向异性得到了改善[17-18]。

图6 超声冲击前、后Taylor因子统计结果Fig.6 Statistics of Taylor factor of depositions without and with UIT

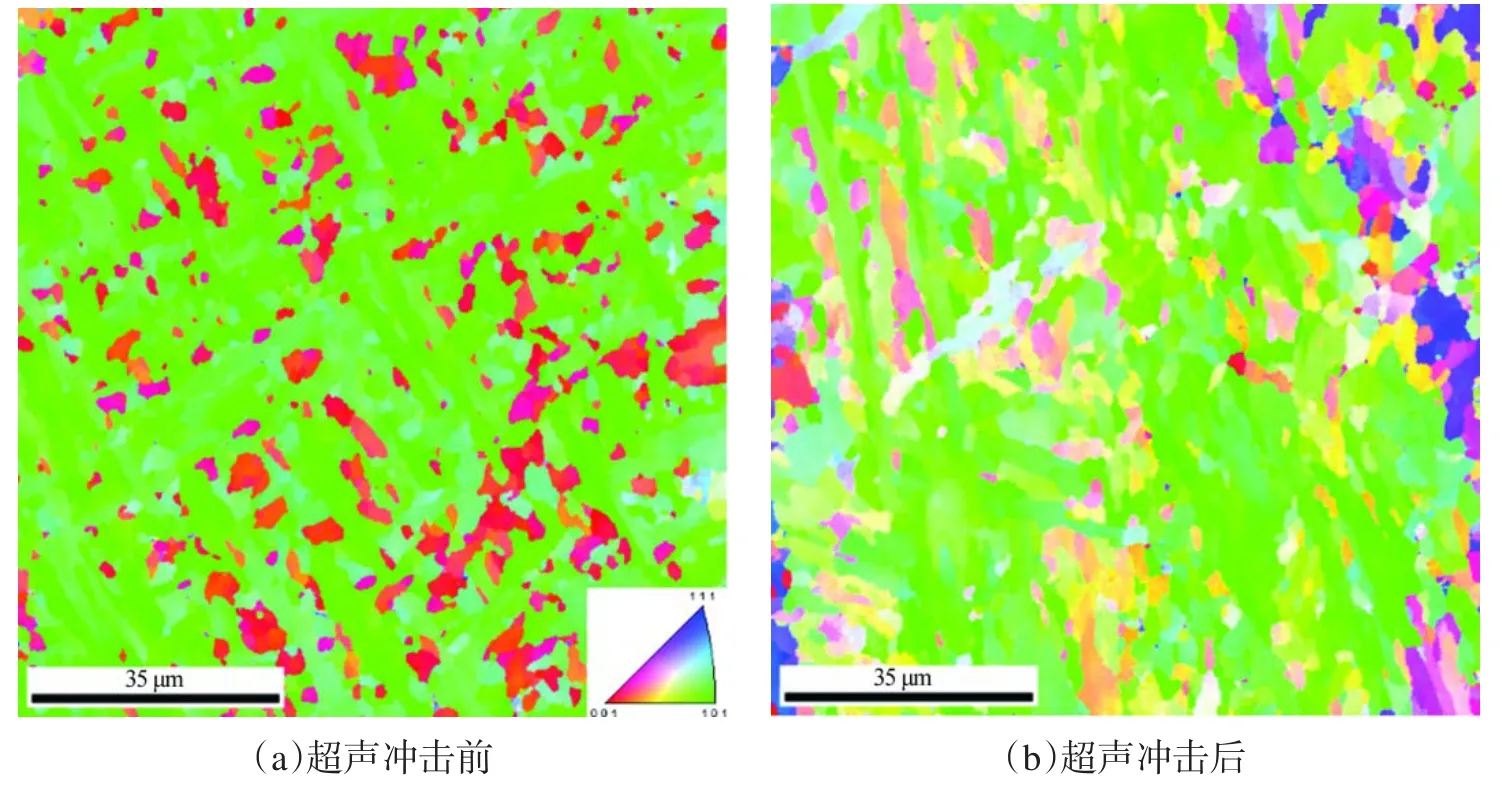

图7 为超声冲击前、后沉积层的IPF图对比情况。超声冲击前沉积层取向分布以{001}和{101}为主,此时组织呈现多处长条状不同取向的特征,表现出明显的方向性,这与电弧熔丝增材制造成形过程中的组织生长有关。经过超声冲击后,沉积层取向更为多样化,说明此时的各向异性得到了明显改善。此外,经过处理后的组织更为细小,且取向呈现出随机和弥散分布,这一组织上的变化也与超声冲击引起的再结晶有关。

图7 超声冲击前、后薄壁墙制件沉积层IPF图对比Fig.7 Comparison of IPF figure of thin wall without and with UIT

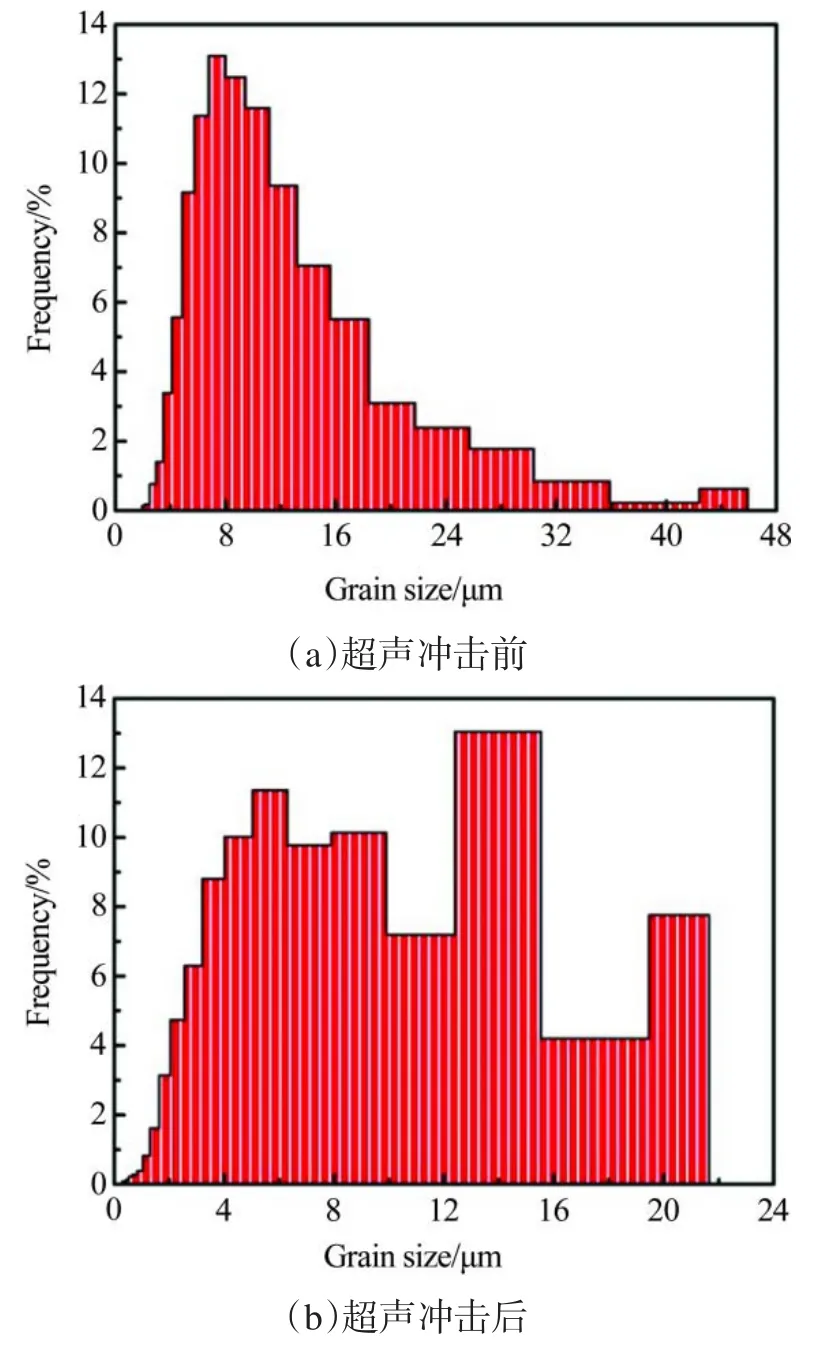

如前所述,经过超声冲击后的沉积层会发生部分再结晶使组织得到明显细化,超声冲击前、后的晶粒尺寸对比见图8,未经超声冲击的多层沉积层晶粒尺寸为6.09 μm,而经过超声冲击后的多层沉积层晶粒尺寸为2.22 μm,晶粒尺寸降低了63.5%。晶粒的细化能够有效地改善组织状态并在一定程度上提高材料的力学性能。

图8 超声冲击前、后沉积层晶粒尺寸对比Fig.8 Statistical chart comparison of grain size of depositions without and with UIT

2.3 超声冲击对微观组织演化的影响

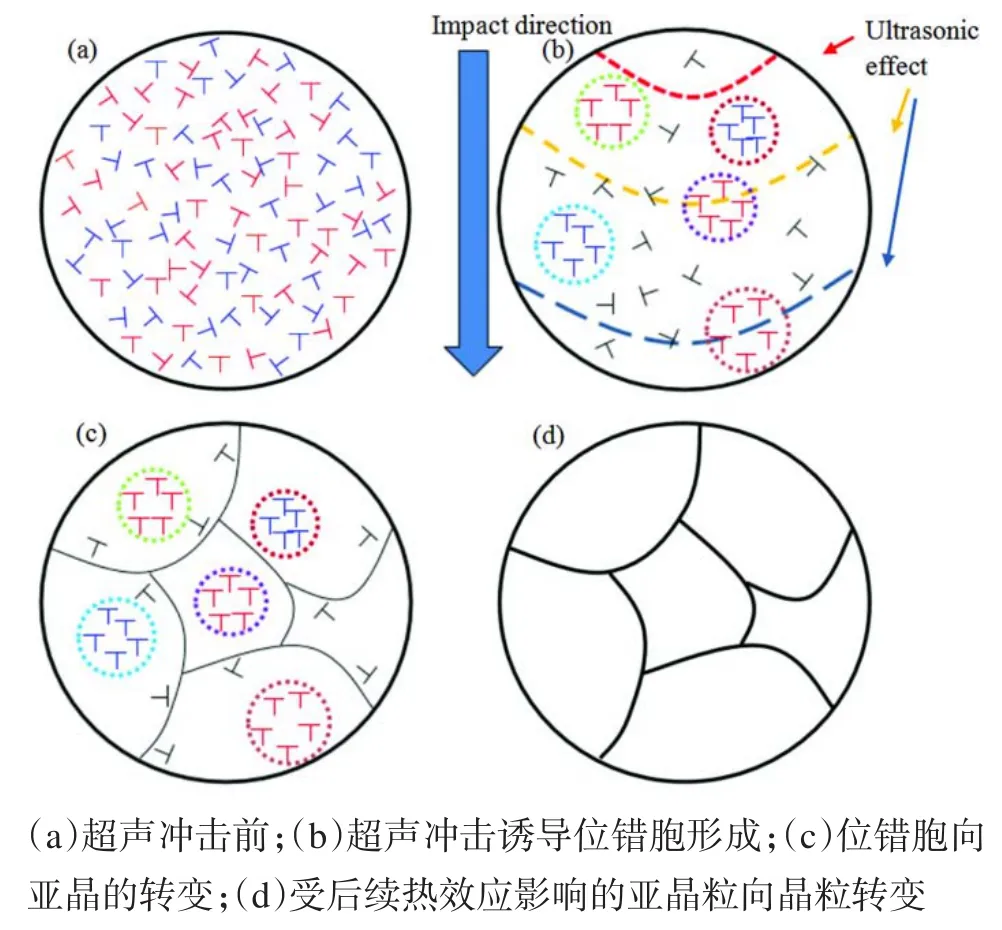

从以上研究结果可知,超声冲击过程中超声振荡作用的传导会对低碳高强钢的微观组织产生显著影响,对微观组织演化的影响如图9所示。位错在移动中不可避免地会遇到各种障碍,包括晶界、杂质、第二相粒子等,当位错无法克服阻力时会停止运动,并产生钉扎效应。位错运动开始的必要条件之一是位错的剪切应力能够克服Peirls-Nabarro力和晶格等因素的影响。当位错在其运动方向上所受到的驱动力大于这一阻力时,位错将突破约束,继续运动[19]。

图9 超声冲击过程中微观结构演变示意Fig.9 Schematic diagram of microstructure evolution during UIT

在超声冲击过程中,冲击载荷有助于提高加载和施载阶段晶内位错的迁移率。间歇性的冲击载荷所产生的局部剪应力足以使部分钉扎位错突破约束。但是由于位错在晶体中的热扩散能力较弱,很难通过跃迁的形式运动到相邻滑移系来突破阻碍(见图9a)。位错运动通常发生在应力波加载阶段,超声冲击产生的冲击载荷和振荡作用会使位错在特定时间内不断运动,促进位错在运动路径上的合并和湮灭,在距离处理表面一定深度下形成位错墙或位错细胞(见图9b)。此后,位错墙或位错细胞进一步演变,以亚晶形式存在于晶粒内部(见图9c)。最后,形成的亚晶在后续热效应的影响下会转变为新的晶粒,从而达到晶粒细化的效果(见图9d)。此外,在此过程中,再结晶的发生可以促进沉积层中柱状晶粒向等轴晶转变,可简单分为以下步骤:取向明显的柱状晶粒→超声冲击作用下柱状晶中形成大量的亚结构→后续沉积层热效应下的亚结构再结晶→原始的柱状晶组织被细小的再结晶晶粒阻断→获得尺寸较小的胞状或等轴状组织[20]。

3 结论与展望

本文通过引入超声冲击层间强化技术来改善电弧熔丝增材制造低碳高强钢过程中的组织方向性生长等问题。通过对比超声冲击前、后制件显微组织的差别,分析了在超声冲击和层间热效应共同作用下低碳高强钢的组织演变规律,并提出在多能场复合作用下的超声冲击强化机理,得到的结论如下:

(1)电弧熔丝增材制造的低碳高强钢制件在经过超声冲击层间强化处理后,组织发生了明显的柱状晶向小纵横比的胞状或等轴状组织等轴晶转变,晶粒得到了一定程度地细化,组织各向异性显著改善。

(2)超声冲击层间强化引起的组织转变可以使组织趋于均匀化,改善应力集中等问题,并在一定程度上提高制件强度。

(3)超声冲击可以促进位错运动,使其在运动过程中发生合并湮灭,从而在沉积组织内形成许多亚晶粒,亚晶在后续沉积层的热效应影响下发生部分再结晶引起了组织上的复杂变化。

(4)后续研究将致力于建立超声冲击和电弧熔丝增材制造复合作用与沉积层组织再结晶行为之间的关系,以便更为深入地揭示超声冲击辅助增材制造技术的作用方式和强化机理,为推进该技术的应用提供理论支持。