铝合金电弧增材制造技术研究进展

方学伟 , 杨健楠 , 陈瑞凯 , 黄 科 , 卢秉恒

1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049

2.国家增材制造创新中心,陕西 西安 710100

0 前言

零件的制造方式经历了等材、减材到增材三个阶段,增材制造技术的出现为传统制造技术的发展提供了新的途径,增材制造技术(Additive Manufacturing,AM)是自20世纪80年代末的快速成形技术发展而来的一种集材料、结构、功能于一体的先进数字化制造技术[1-2]。增材制造技术是制造业信息化、数字化、智能化的重要组成内容,推动了制造模式从单一形式大批量生产到小批量个性化定制的过渡转变,在航空航天、太空打印、人体器官等诸多领域有着广阔的应用空间[3-5]。

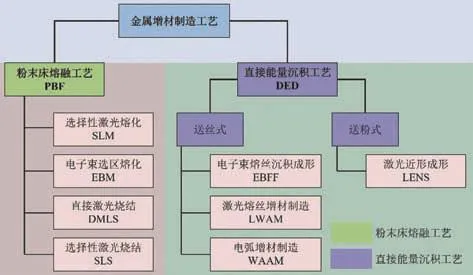

金属增材制造技术被行业认为是最具难度的前沿发展方向,也是最直接可服务于装备制造业的成形技术[6]。金属增材制造可以实现传统制造方法难以实现的高度复杂金属构件直接制造,如金属假体、航空航天复杂结构等的直接应用[7]。近30年来高校、科研院所、工业界的研究者们围绕金属增材制造所涉及的材料、工艺、过程模拟、应力变形控制、缺陷分析及后处理等诸多方面开展了大量研究[8]。美国材料与实验协会(ASTM)委员会于2012年1月颁布了增材制造技术标准用语ASTM F2792—12[9],将金属增材制造技术分为粉末床熔融(Powder Bed Fusion,PBF)和直接能量沉积(Directed Energy Deposition,DED)两大类。后来国际标准化组织(ISO)与ASTM合作定制了ISO/ASTM52900:2015[10]标准,标准继续使用ASTM F2792—12的术语,图1详细列出了典型金属增材制造技术,PBF技术包括选择性激光熔化[11](Selective Laser Melting,SLM)、电子束选区熔化[12](Electron Beam Melting,EBM)、直接激光烧结[13](Direct Metal Laser Sintering,DMLS)、选择性激光烧结[14](Selective Laser Sintering,SLS)四种。DED技术根据原材料不同分为同步送粉和同步送丝两种方式,激光近净成形[15](Laser Engineered Net Shaping,LENS)是最典型的同步送粉成形方式。同步送丝包括电子束熔丝沉积成形[16](Electron Beam Freeform Fabrication,EBFF)、激光熔丝增材制造[17](Laser Wire Additive Manufacturing,LWAM)和电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)[18]三种。基于粘接剂的喷射成形[19](Binder Jetting,BJ)和超声固相连接增材制造(Ultrasonic additive manufacturing,UAM)[20]被认为是间接金属增材制造技术。

图1 金属增材制造技术分类Fig.1 Classification of metal additive manufacturing technologies

不同的金属增材制造技术有着其自身独有的特点。基于PBF原理的增材制造技术成形粉末尺寸小,激光或电子束能量源可以实现熔化和凝固过程的调控,从而保证高尺寸精度,但是制造周期长、设备和材料成本高。与之相反,基于DED原理的送粉式增材制造技术,因其采用粉末为原料,需要特殊气氛保护,粉末利用率低,设备成本昂贵,难以实现复杂构件制造。基于DED原理的熔丝增材制造成形过程中具有大熔池和层厚的特点,可快速实现大尺寸构件制造,但熔丝增材制造的成形件表面粗糙,需要后续机加工以保证表面质量。

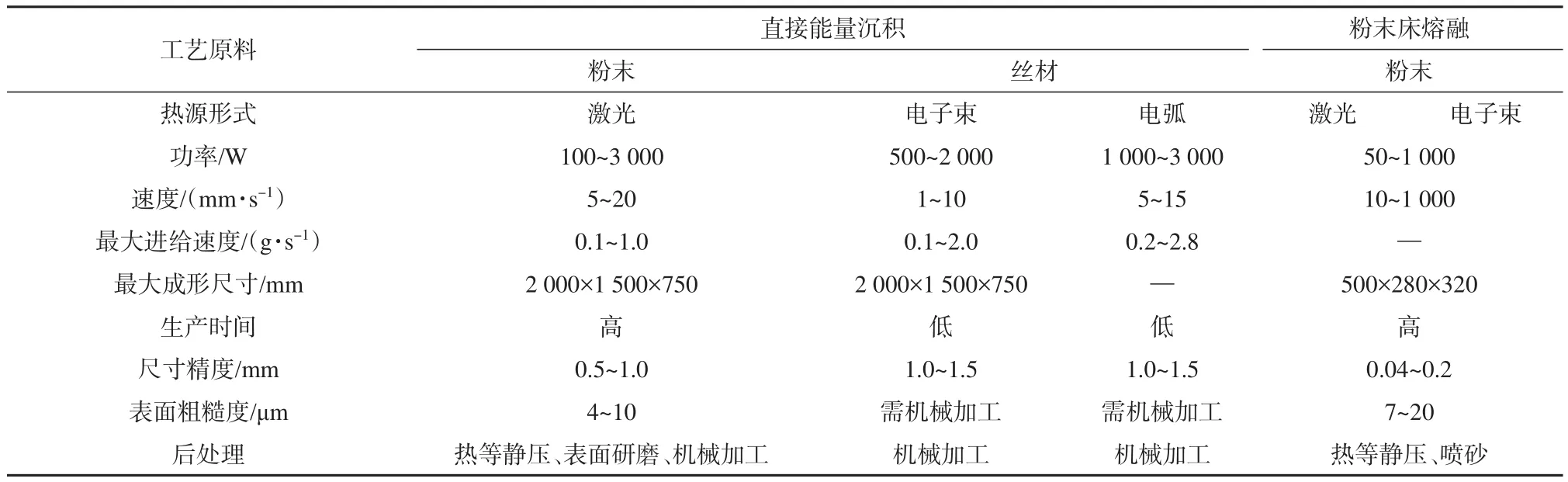

基于PBF和DED增材制造工艺的特点对比如表1所示。SLM[21]最小壁厚可以达到80 μm,最佳表面粗糙度可到Ra5以内。但该技术成形效率低,一般小于20 cm3/h,设备成本昂贵,成形尺寸受加工设备限制,目前SLM设备最大成形体积小于0.1 m3。EBM设备[22]因成形仓需真空环境,最大成形体积小于0.03 m3,成形效率也小于80 cm3/h。这两种PBF设备只适用于小尺寸高度复杂构件的制造,难以实现大尺寸金属结构的直接制造。LENS[23]成形过程中随着激光功率、光斑大小、扫描速度等工艺参数的变化,其最大成形效率可达300 cm3/h,层厚可控制在40 μm~1 mm之间。与LENS技术相比,熔丝增材制造技术[24]层厚可达毫米量级,成形效率高,可达2 500 cm3/h,设备成本低,材料利用率大于90%,适合制造大型中等复杂程度近终构件的制造。工程应用中增材制造技术的选用与零部件尺寸、复杂程度、性能、周期及成本都息息相关,相比传统加工制造技术,目前大部分的金属增材制造零部件都需要一定的后处理,包括热处理、去毛刺、部分精加工[25]。

表1 基于PBF和DED的增材制造技术工艺对比[26]Table 1 Comparison of PBF and DED based additive manufacturing technology[26]

随着航空航天、国防领域的零部件向着高性能、低成本、长寿命、轻量化方面发展,典型特构件越来越多地采用整体结构,零件趋于轻量一体化制造,这大大推动了轻质合金在这些领域的应用[27]。钛合金和铝合金是航空航天领域应用最广泛的轻质合金,其制造技术也是衡量金属增材制造技术水平优劣的重要参考[28]。铝合金是目前全球应用率仅次于钢的金属材料,铝合金具有密度轻、弹性好、比刚度和比强度高、耐磨性和耐腐蚀性优、导电导热性好等优点,因此铝合金增材制造技术受到越来越多研究学者的关注[29]。但是由于铝合金具有较高的激光反射率和热导率,合金化程度高,结晶范围广,氧化、球化现象严重,在激光和电子束增材成形过程存在热裂倾向、元素烧损和蒸发,成形过程形成大量孔隙和夹杂,成形稳定性和可重复性低的诸多问题,限制了激光和电子束增材制造铝合金[30]的工程应用。

1 电弧熔丝增材制造(WAAM)技术研究现状

通过焊接工艺制造近净形状部件的概念,自出现到现在已有近百年历史,电弧增材制造技术发展历程如图2所示[31]。WAAM技术沉积速率高、设备成本低、材料利用率高,由此产生的环境友好型来制造大型金属结构件而逐渐受到工业制造部门的关注。特别是过去十年,该项技术的发展取得了持续性进展,引起了世界各地研究机构的广泛关注。

图2 WAAM技术发展历程[31]Fig.2 History of WAAM technology development[31]

1.1 WAAM技术分类

WAAM技术是以丝材为原料,通过电弧将丝材逐层熔化堆积形成致密金属零部件的过程。增材制造ASTM F3187-16标准将WAAM技术归类于DED 技术的一种[32]。早在 1920年Baker[33]就申请了一项关于利用可熔化电极并操纵螺旋路径成形金属结构的专利,随后Shockey等人[34]提交的另一项专利描述了用于厚壁构件的焊接工艺,进行了多道结构的成形研究。后来,Ujiie[35]采用逐层沉积金属方式制造圆形横截面的压力容器,并针对成形件内外层的加工工艺进行了探讨。1983年,Kussmaul等人[36]通过埋弧焊串联焊接制造大型结构件,其沉积速率可达20 kg/h。自此以后,随着计算机和热源技术的不断发展及增材制造技术的持续推进,WAAM技术得到了诸多学者更加深入的研究和开发。Dickens等人[37]利用在线点对点编程的机器人熔化极气体保护焊工艺,通过逐层沉积方式制造了无支撑的碳钢薄壁结构。Ribeiro[38]利用开发的离线监测系统允许对计算机辅助设计模型进行切片,实现了按规定格式逐层沉积预期结构。如图3所示,包括美国[39-40]、英国[41-42]、法国[43]、荷兰[44]、日本[45]、韩国[46]、印度[47]、澳大利亚[48-49]、中国[50-52]等国家的多个科研单位围绕WAAM技术在设备可操作性、材料处理、路径规划等方面开展了大量的系列化研究,使得WAAM技术得到快速发展。

图3 WAAM技术世界研究团队分布[53]Fig.3 Worldwide distribution of WAAM technology-related research teams[53]

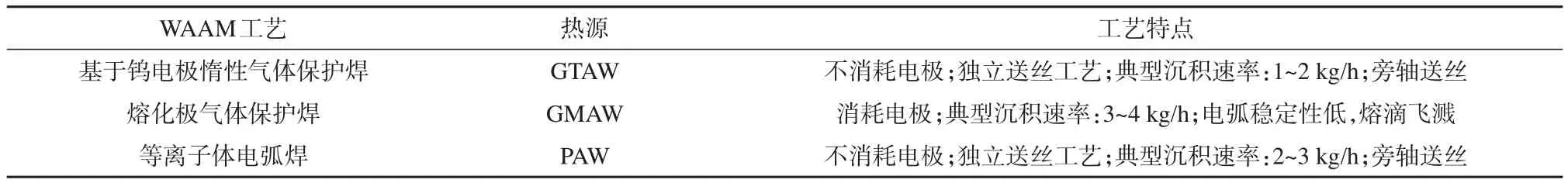

根据WAAM工艺热源特性的不同,分为熔化极气体保护焊(Gas Metal Arc Welding,GMAW),钨极气体保护焊(Gas Tungsten Arc Welding,GTAW)和等离子气体保护焊(Plasma Arc Welding,PAW)三种[54]。不同的WAAM技术有其自身独特的特点,表2对三种WAAM技术进行了对比总结。GMAW技术以丝材作为熔化极,成形过程不存在方向性问题,效率高,易于实现自动化控制和复杂零部件的制造,其效率是GTAW和PAW方法的2~3倍;但GMAW在成形过程中电弧会直接作用于焊丝而产生更多的烟尘和飞溅。PAW拥有最大的能量密度,可以实现高熔点难熔金属的大速度成形并减少变形。

表2 不同电弧增材制造工艺的比较[55]Table 2 Comparison of different arc additive manufacturing processes[55]

WAAM制造系统一般由电弧热源、自动送丝系统、计算机控制的机器人/数控平台和其他附属机构四部分组成。利用WAAM系统实现构件制造和其他增材制造方式基本相同,包括三个步骤:路径规划、沉积和后处理[55]。对于给定的CAD模型,通过三维切片和编程软件为沉积过程生成预定的机器人/机床运动和焊接参数,以实现构件高几何精度的无缺陷制造。基于包含具体材料信息的沉积模型,采用三维切片和编程软件,实现自动路径规划和工艺优化以避免潜在的工艺缺陷[70-71]。运动机构为焊枪提供精确的运动,以逐层方式成形预期构件,如何通过各种传感器来测量焊接信号、沉积焊道几何形状、熔滴过渡和层间温度,实现成形过程的在线监测和性能调控,是当前和未来的研究热点。

1.2 冷金属过渡(CMT)技术

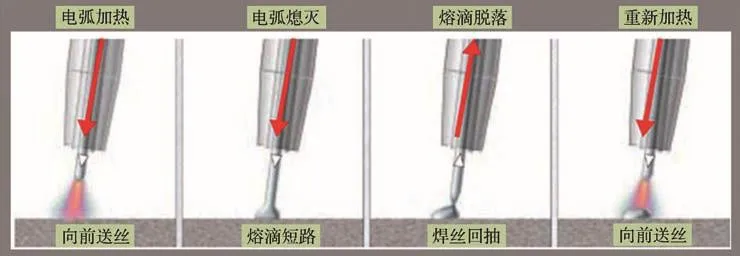

传统GMAW在短路过渡过程中焊丝一直往前进送,熔化成熔滴,熔滴与熔池接触瞬间发生短路,短路桥抱断,然后重新引弧,在短路的同时会伴有较大电流和飞溅。为了避免成形过程中大的热输入,奥地利Fronius公司在研究钢和铝异种材料连接的基础上,于1997年开发了无飞溅引弧技术,又经过数年的努力,发明了冷金属过渡技术(Cold metal transfer,CMT),开发了全新的GMAW焊接熔滴过渡形式[56],随后该公司进行CMT焊接系统的开发,最后成功将该技术应用于生产[57]。

CMT是GMAW的一种创新与变型,与传统GMAW相比,能以显著的低热量输入生产出质量好、无飞溅的焊接结构[58],因而受到工业界的广泛关注和认可。CMT工艺原理如图4所示。CMT工艺首次将熔滴过渡过程同送丝运动相结合,区别于传统的GMAW被动熔滴过渡方式,当焊机的处理器检测到一个熔滴短路信号就会反馈给送丝机构,在熔滴短路的同时,增加了焊丝回抽动作,在焊枪处增加了能够回抽焊丝的拉丝机构,通过焊丝回抽以帮助熔滴过渡,所以熔滴在短路过渡阶段电压和电流几乎为零,此时没有新的热量输入到熔池中,熔滴过渡在一冷一热不断交替中完成,变换频率达到70 Hz。

图4 CMT液滴过渡过程原理[59]Fig.4 Schematic of CMT droplet transition process[59]

冷金属过渡操作的创新性在于短路时对熔丝的机械回抽和电流控制,避免了不必要的功率和温升,而且精确地控制了金属填充物的过渡量,从而大大提高了金属冶金性能。由于出现翘曲和烧穿的可能性较低,Pickin等人[59]已将CMT技术成功地用于铝板的焊接和铝合金[60]和镍基高温合金[61]的熔覆。Elrefaey[62]指出,与传统的GMAW和GTAW相比,CMT焊接的7系铝合金具有更好的机械特性。Gungor[63]发现使用CMT焊接5系和6系铝合金的屈服强度值高于其他任何焊接方法。克兰菲尔德大学的Stewart教授团队已将CMT工艺用于Ti-6Al-4V[64]、铜合金[65]和铝合金[66]的增材制造。

1.3 WAAM技术的优势与局限性

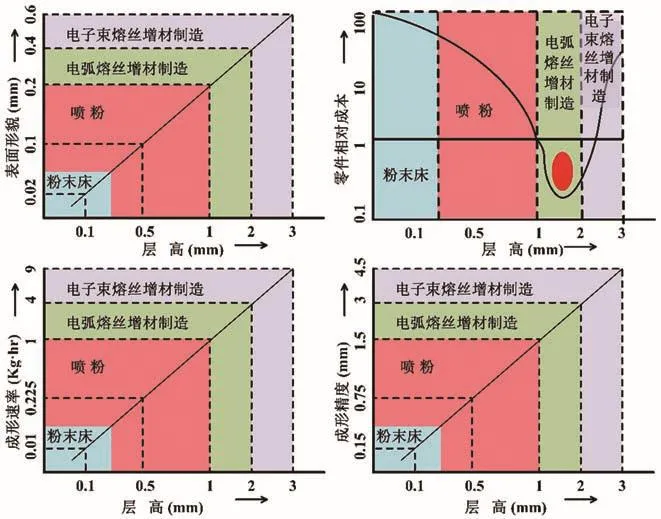

WAAM技术的最大优势就是无需复杂的气氛保护,以电弧为热源将金属丝材加热熔化,连续堆积成形,沉积层厚度可达数毫米,具有成形效率高、制造成本低等优点。对于中大型金属结构件,与传统减材加工相比,电弧增材制造系统可将加工时间减少40%~60%,后处理时间减少 15%~20%[67]。例如,最近WAAM技术取得突破性进展,使得增材制造飞机起落架成为可能,与传统减材加工相比,可节省78%的原材料[68]。不同增材制造方式成形件的几何形貌、相对成本、成形效率和精度方面的特点对比如图5所示。由图可知,WAAM技术的表面波纹度可以控制在0.4 mm,沉积效率为1~4 kg/h,制造成本相对也是最低的;但在精度方面,低于粉末床和喷粉金属,需要后续精加工。此外,电弧增材制造样件的减材过程同电子束和激光直接成形的样件所需方式一样。

图5 WAAM技术与其他工艺对比Fig.5 WAAM technology versus other processes

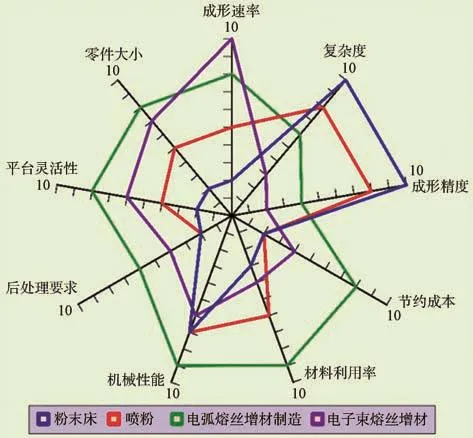

WAAM技术的能量利用率最高可达到90%[69],电子束作为热源的能量利用率在20%以内[70],以激光作为热源的能量利用率小于10%[71],对于铝和铜合金等高反射率材料,激光能量利用率甚至不足2%[72]。图6进一步展示了WAAM技术相比以激光和电子束为热源的优势,WAAM技术的设备成本更低,同时相对开放的设备给在线监控、缺陷监测、无损检测和减材加工等附加装置与系统加入提供了充足的空间,更易于实现自动化控制。

图6 WAAM技术的优缺点雷达图Fig.6 Radar chart of the advantages and disadvantages of WAAM technology

WAAM技术以金属丝材为原料,在原材料制造、存储以及成本方面相比粉末有着明显的优势。WAAM使用的丝材,钢的成本为20~150元/kg,钛合金为900~2 000元/kg;而采用粉末原料时,同样的材料成本为600~1 000元/kg和2 600~7 000元/kg。原材料和设备成本的巨大差异,使得熔丝增材制造的成本不足粉末床的1/10。WAAM制造生产钛组分构件比传统工艺便宜7%~69%[69]。相比粉末原材料,丝材的制备和保存更容易,不易引起污染,不用考虑粉末粒径和大小分布,对操作人员更安全。金属丝材在被电弧熔化全部进入熔池,除了后续的切削加工,材料利用率几乎为100%。

WAAM技术沉积效率最高可达10 kg/h,钢和铝的沉积效率一般保持在1~4 kg/h,沉积速度过高会增大切削加工余量,增加成本和制造周期。对于复杂航空发动机零件,传统制造方式的BTF值(不可持续购买/飞行比)超过30,使用电弧增材制造相同零件时,铝合金和钛合金的沉积效率控制在1 kg/h,钢的沉积效率为3 kg/h时,可以保持BTF<1.5[42],同时最大程度节约成本。

在性能方面,Banfeld 等人[44,73]采用 WAAM 技术制备的Ti6Al4V展示了良好的高周疲劳性能,相比退火态提升了一个数量级,相比PBF技术成形件致密度几乎为100%,气孔与夹杂缺陷更少。WAAM成形过程中因无需防护和避免氧化的装置,成形尺寸不受空间限制。

2 铝合金WAAM技术的研究现状

铝合金因其良好的耐腐蚀性、高的强度重量比以及能够与多种金属和非金属合金化的独特性能,近乎成为最具吸引力和最经济的金属,尤其是铝/铜、铝/硅、铝/锂和铝/镁/锂合金在现代工艺中,特别是在航空航天领域有着广泛的应用。

铝合金具有较低的激光吸收率,与电子束作用过程中会产生大的元素烧损;铝合金比重低,极易氧化,使得制粉过程困难,成本高,容易形成微气孔等缺陷,基于PBF和DED的AM技术针对铝合金的研究甚少。与粉末相比,目前市场上可以采购到从1系到5系共30多种牌号的铝合金丝材,且丝材的成本可以控制在粉末的1/10内,这使得WAAM技术成为铝合金增材制造的最佳方式,特别是针对航空航天领域的中大型结构的各种肋板结构,比如运载火箭的舱壁、飞机翼梁、桁梁等的高效低成本制造。

2.1 铝合金WAAM工艺

针对铝合金WAAM成形,在早期针对性能和工艺围绕GTAW技术进行了大量的研究。Wang等[74]探讨了变极性GTAW工艺的适用性,针对Al-Si系4043铝合金进行了研究,成形的圆筒结构从底部、中部到顶部,成形部件的硬度呈递增趋势,顶部有细小的等轴晶,中部和底部有粗大的柱状晶。Ouyang等[75]采用变极性GTAW工艺成形出5356铝合金零件,指出影响成形件尺寸精度和表面质量的关键因素是控制基本温度、层间温度以及电弧长度。国内耿海滨等人采用GTAW技术针对5A06铝合金进行了成形工艺分析,优化了层间温度和热输入对组织和性能的影响,建立了几何工艺参数对沉积尺寸的影响模型,同时针对成形路径进行优化。天津大学的胡绳荪教授团队[76-77]采用GTAW和双脉冲GMAW技术对铝镁合金成形过程的工艺参数优化、熔池液滴过渡方式和力学性能进行了分析。挪威科技大学的Horgar等人[78]针对AA5183铝合金进行了GMAW增材工艺研究,抗拉强度和屈服强度分别为293 MPa和145 MPa,可进一步优化工艺以减少气体孔隙度和热裂纹。西安交通大学的Chang[79]等人利用WAAM制备了由2319(Al-6.5Cu)和5B06(Al-6.4Mg)异种合金组成的部件,其抗拉强度、屈服强度和伸长率分别为258.5 MPa、139.3 MPa和5.6%。克兰菲尔德大学的Stewart教授团队作为WAAM技术发展的引领者,针对2219合金的WAAM成形工艺参数、气孔分布缺陷以及力学性能进行了分析[80],截至目前Cranfield大学已经实现了长6 m、质量达300 kg的Al-Si合金成形。哈尔滨工业大学的柏久阳[81-82]采用GTAW技术针对2219铝合金进行了工艺摸索和热处理强化研究,沉积态2219铝合金的平均屈服强度、抗拉强度和断后伸长率分别为108 MPa、239 MPa和10.7%,与常规铸造2219铝合金仍有较大差距。

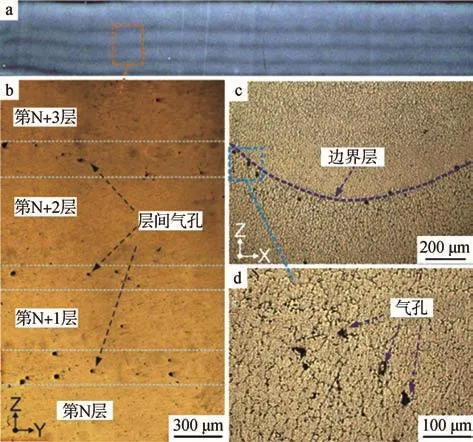

CMT工艺具有低的热输入,可对焊丝表面进行有效的氧化皮清理,且其成形组织细小且气孔缺陷较少,已成功地用于铝板焊接和铝合金增材制造。哈尔滨工业大学的姜云禄[83]对CMT增材制造沉积态5356铝合金进行固溶热处理,并考察热处理对力学性能的影响。武汉大学的Zhang等[84]针对Al-6Mg合金采用变极性CMT模式进行了工艺研究,沉积样品的抗拉强度达到333 MPa,但是因层间气孔的存在,不同方向的抗拉强度变化幅度达到27%,如图7所示。南京理工大学的王克鸿教授团队[85]针对5356铝合金采用CMT工艺进行了成形工艺研究,抗拉强度最优值达到265 MPa。胡绳荪教授团队[86-87]针对镁/铝异种金属的连接进行了CMT焊接研究,获得了类似熔钎焊的焊接接头,并对CMT工艺过程的液滴过渡进行了分析。北京航空航天大学丛保强等[88]指出与采用脉冲CMT和交变CMT工艺沉积的墙结构相比,块结构中气孔数量较少,且有部分孔径大于50 μm,但没有很大的气孔。此外,在块结构中,具有较低的热输入交变CMT显示出比脉冲CMT更少的气孔数量。丛保强等人[89]计算了在送丝速度和焊接速度不变时,常规CMT、脉冲CMT、交变CMT和脉冲交变CMT技术的实际热输入分别为331.6 J/mm、366.8 J/mm、273.4 J/mm和135.4 J/mm。在相同的沉积速率下,交变CMT和交变脉冲CMT工艺的热输入是传统CMT工艺的0.82和0.4倍。对于传统的GMAW过渡工艺,采用常规热输入通常高于400 J/mm;然而,对于喷射过渡,该值约为1 000 J/mm。西安交通大学的研究人员[90-91]针对2219和5183铝合金进行了CMT成形基础工艺研究,确定了成形2219铝合金和5183铝合金的最佳模式和工艺参数,发现采用CMT+交流脉冲(CMT+P)模式下2219铝合金抗拉强度可达283 MPa,采用CMT和交流(CMT+A)模式下5183铝合金的拉伸强度可达290 MPa。

图7 Al-6Mg合金WAAM工艺气孔分布[84]Fig.7 Pore defect inspecting result of typical sample[84]

2.2 气孔缺陷

气孔是WAAM工艺成形铝合金的一个常见缺陷,对构件机械性能具有不良影响,故需要减少气孔缺陷。因原材料和工艺诱发的气孔带来的微裂纹损伤不仅会降低构件的机械强度,而且气孔在空间上的尺寸、形状和分布会导致沉积层的疲劳性能较低。电弧增材制造的原材料,包括丝材和基板,通常有一定程度的表面污染,例如水分、油脂和其他烃类化合物,这类化合物难以完全去除,而这些污染物很容易被吸收到熔池中,并在凝固时产生气孔[92]。由于氢在固体和液体中的溶解度)明显不同[93](熔点温度 660 ℃时,分别为 0.036 cm3/kg 和0.69 cm3/kg),即使是少量的液态溶解氢在凝固后也可能超过溶解度的极限,从而导致气孔产生[94]。因此,原材料的清洁度对增材制造成形工艺至关重要,特别是对于铝合金。

工艺诱发的气孔通常是非球形的,主要是不合理的路径规划和不稳定的沉积工艺引起的。铝合金中气孔的形成与焊道熔深、热输入、枝晶生长以及晶粒的形状和尺寸密切相关。丛保强等人[95]比较了不同的CMT工作模式,如常规CMT、脉冲CMT、交变CMT和脉冲交变CMT对气孔形成的影响。研究发现,较高的热输入、较大的熔深和随后形成的粗柱状晶粒阻止了常规CMT中氢的逸出,出现了大量气孔,孔径在10~100 μm之间。小孔汇聚是形成尺寸大于100 μm大孔的主要原因。与常规CMT相比,脉冲CMT相对较浅的熔深减小了氢的逸出距离,同时较小的晶粒尺寸也是该模式气孔较少且不存在100 μm以上气孔的原因。在交变CMT模式中,细小等轴晶粒、较低热输入、较浅熔深和极性交替产生氧化物的清洁效果可有效地帮助氢逸出,因而没有孔径大于50 μm的气孔。采用交变脉冲CMT模式,样件不存在孔径大于10 μm的气孔。

可热处理和不可热处理铝合金的气孔形成与合金元素组分密切相关。可热处理合金中气孔的形成是由于共晶相(如Al2Cu)的成核(冷却期间)和溶解(加热期间)。东北大学的顾江龙等人[96-97]对CMT增材制造2219铝合金进行了研究,并对比了沉积态、沉积—时效态和沉积—碾压—时效态的组织与力学性能。CMT增材制造的2219铝合金中存在一种小孔(尺寸为5~20 μm),该小孔受到枝晶间隙的影响,枝晶间隙将迫使孔隙分离,阻止大孔的形成。热处理后,由于共晶相的完全溶解而产生空位,导致小孔数目大幅增加。在不可热处理合金中,挥发性物质(Mg)的存在以及合金元素组分对金属凝固的影响是形成气孔的主要原因。

2.3 强韧化技术

电弧增材制造构件需要通过适当的后处理工艺来改善材料性能,降低其表面粗糙度和气孔率,并消除残余应力和变形。针对铝合金,沉积成形的铝合金零件机械性能较锻造状态存在较大差距。为了获得更高的抗拉强度,大多数沉积态铝合金构件需要通过后处理来重构微观组织。

热处理是电弧增材制造工艺中广泛使用的一种降低残余应力、提高材料强度和硬度的方法。热处理工艺合适与否取决于目标材料、增材制造方法、工作温度和热处理条件。如果热处理不当,在机械载荷作用下,由于现有残余应力与载荷应力的组合超过材料的设计极限,很可能造成裂纹的增加。Gu等发现针对Al-Cu6.3%合金,通过T6热处理后的性能可提升超过75%。

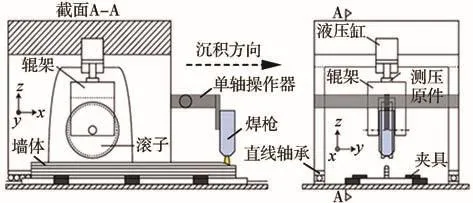

层间冷轧已被证明能有效地诱导晶粒细化,降低电弧增材制造过程中铝合金[98]、钢[99]和钛合金的各向异性和残余应力[100],以及提高几何可重复性。WAAM工艺中,沉积层热量梯度和交替加热、冷却过程导致目标构件具有各向异性的显微组织演变和力学性能。冷轧工艺通过塑性变形可显著降低沉积层组织的各向异性。图8展示了克兰菲尔德大学开发的层间冷轧系统示意图。带槽滚筒通过提供外力来重构零件的微观结构,增强其纵向抗拉强度[101]。

图8 WAAM工艺层间轧制强化装置示意[102]Fig.8 Schematic diagram of the combined WAAM rolling process[102]

层间冷轧对于电弧增材制造铝合金构件中氢气孔的愈合也起着关键作用。轧制压力对气孔结构影响很大,冷轧工艺会产生高密度位错和空位,这些位错和空位可以充当原子氢吸收的优先位点和溢出通道。Gu等人[102-103]研究了层间冷轧和沉积后热处理对可热处理和不可热处理铝合金气孔演变的影响。在可热处理合金中,当采用如图9所示的滚压装置,施加15 kN和30 kN载荷时,气孔数量和气孔面积分别减少68.7%和99.1%,以及83.5%和97.2%;在相同的轧制条件下,对于不可热处理合金,气孔数量分别减少25.9%和97.5%,气孔面积分别减少73.7%和97%。与层间冷轧相比,沉积后热处理可明显提高强度。层间冷轧不仅有利于降低气孔率,而且对晶粒结构也有很大的影响。晶粒尺寸和晶粒取向角随加载条件的变化而变化,随着载荷的增加,晶粒尺寸变小,取向角变小。

图9 WAAM工艺中使用的滚压装置实物[103]Fig.9 Physical view of the rolling device used in the WAAM process[103]

但由于轧制工艺的几何尺寸限制,这种技术仅适用于简单的沉积构件,如单道墙。对于具有曲线和拐角的复杂零件,需要开发专用的模具来实现有效的轧制过程,这限制了其在工业上的应用。冷轧技术可以减少残余应力,但是减少零件整体变形的能力还有待考证。

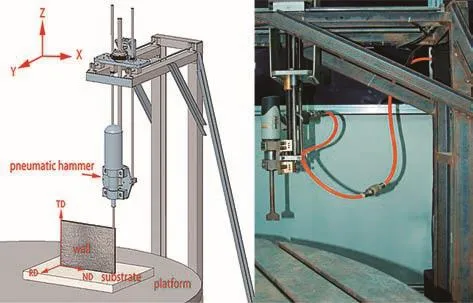

西安交通大学则通过层间锤击[104]、激光冲击[105-106]等强化手段提升WAAM成形样件的成形质量。基于CMT的WAAM技术已被广泛认为是制造大尺寸铝合金部件的合适方法,然而沉积铝合金的不良机械性能阻碍了其在航空航天工业中的广泛应用。与沉积样品相比,层间锤击样品的微观结构表现出高度精细的晶粒,50.8%变形样品的屈服强度和极限拉伸强度分别从148.4 MPa、288.6 MPa提高到240.9 MPa、334.6 MPa。再结晶的晶粒可以在随后的锤击中进一步变形,这导致了位错密度的增加,并有助于提高层间锤击加制的2319铝合金的极限抗拉强度。

图10 层间锤击设备样机[104]Fig.10 Schematic diagram and the laboratory hammering equipment[104]

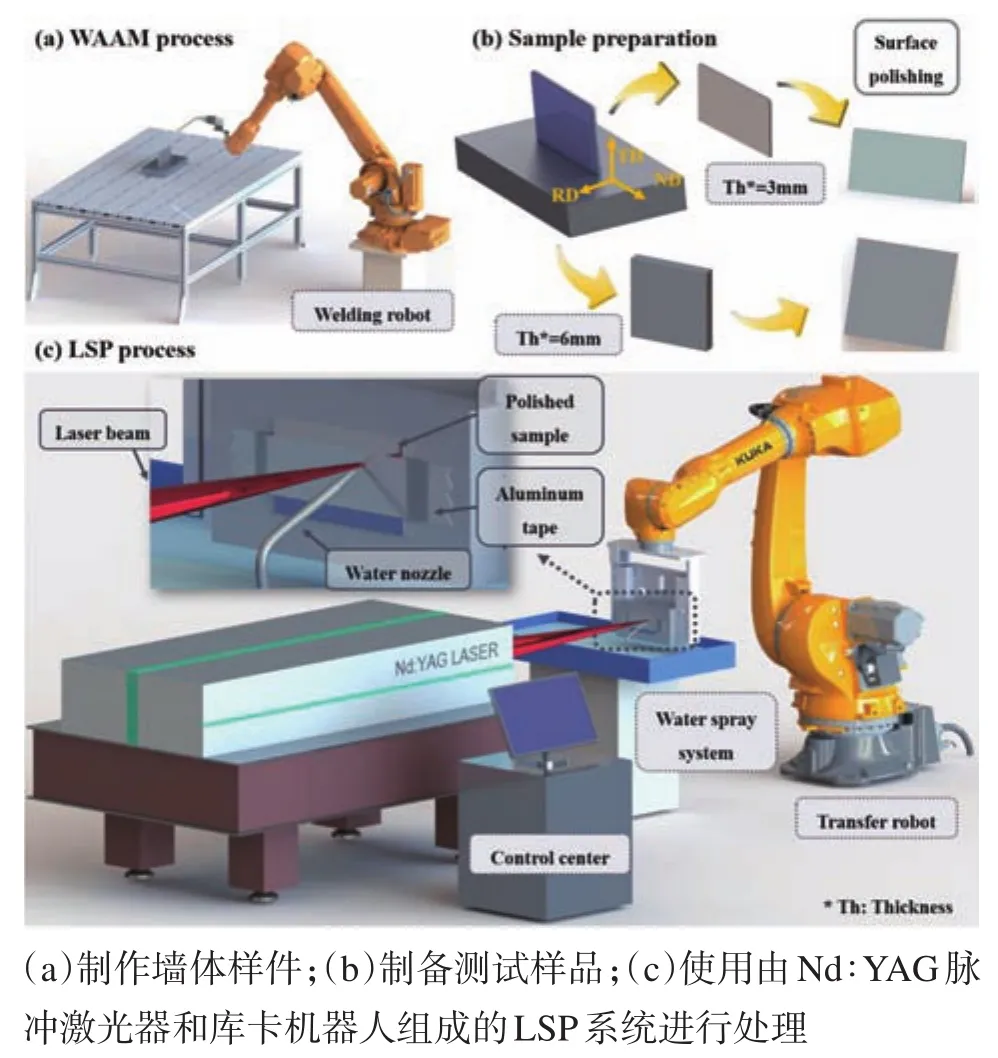

激光冲击强化(laser shock peening,LSP)是通过改变金属材料的次表面微观结构来提高其机械性能。然而,对于LSP工艺是否能获得晶粒细化仍存在争议。西安交通大学[105]研究了LSP对金属材料的影响,选择7050铝合金和316L不锈钢,它们分别是典型的高和低堆积断层能(SFE)材料。通过电子背散射衍射(EBSD)说明了不同的LSP周期和能量密度对这两种材料微观结构的影响。结果显示,无论激光周期和能量密度如何变化,都没有观察到晶粒细化。最明显的变化是位错密度增加,随着LSP循环和能量密度的增加,观察到更高的位错密度。对LSP处理过的区域周围的硬度和残余应力进行测量表明,LSP能够有效地引入600~1 300 μm的塑性变形层。拉伸试验表明,两种材料的屈服强度在LSP处理后都得到了改善。此外,在LSP工艺的基础上,提出了一种新的方法来计算金属材料的动态屈服应力。

由于WAAM成形样件有相当大的内部孔隙率,零件通常表现出较差的拉伸和疲劳性能。西安交通大学[106]将激光冲击强化(LSP)作为一种后处理方法应用于WAAM成形的2319铝合金。通过在材料表面进行LSP处理,产生了厚度1.3 mm的影响层,峰值硬度和屈服强度分别提高30.2%和151.2%。在集中的孔隙缺陷周围的集中残余应力的作用下,孔隙的数量密度减少了65.3%,而塌陷的减少了65.3%,同时观察到大尺寸孔隙的塌陷,孔隙密度降低了65.3%,疲劳寿命延长了一倍。

图11 激光冲击强化过程示意[106]Fig.11 Schematic diagram of the whole process[106]

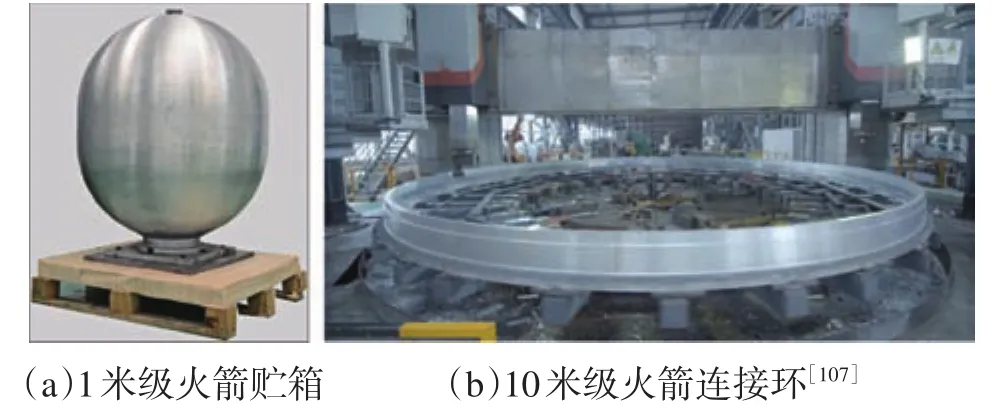

国家增材制造创新中心、西安交通大学卢秉恒院士团队利用电弧熔丝技术实现了1米级铝合金火箭贮箱的一体化成形,在此基础上通过增减材一体化制造技术,制造完成了世界上首件10m级高强铝合金重型运载火箭连接环样件[107],在整体制造的工艺稳定性、精度控制及变形与应力调控等方面均实现重大技术突破。

图12 高强铝合金电弧增材制造一体化成形案例Fig.12 Case of integrated forming of high-strength aluminum alloy by WAAM

3 铝合金WAAM技术的挑战与发展趋势

WAAM 技术本质上是一个熔化焊丝连续堆焊的过程,铝合金是一种高热导率和高热膨胀系数的合金,由非平衡凝固行为和残余应力导致的变形和不均匀收缩、气孔热裂纹、力学性能低等问题严重限制了铝合金WAAM技术的工程应用。针对铝合金在快速凝固、循环加热和冷却条件下的组织演化等过程,深入分析丝材熔化过程液滴的过渡和稳定性,研究工艺参数对微观组织生长和缺陷生成机制,控制成形过程热应力和变形,采用合理的强化机制调控力学性能是WAAM成形过程的关键。

(1)原材料质量问题。

铝合金丝材的化学成分和表面质量共同决定了材料的热物性和力学性能,只有使用高质量丝材和特定的WAAM工艺,才能有效控制气孔的形成,同时保证力学性能。传统的GMAW工艺热输入过大,导致成形飞溅大,堆积层缺陷多,微观组织不均匀。金属丝作为原材料,如果其内外质量存在问题,成形部件会产生大量的缺陷,因此需要制定相应的工艺规范和控制策略严格控制此过程。并且WAAM在循环加热和冷却过程中会产生较大的内部拉应力,丝材质量的稳定性、沉积参数等直接影响沉积速率、熔池中的热传输以及沉积质量,丝材的直径变化、裂纹以及刮痕直接会造成沉积材料的气孔缺陷,WAAM过程对丝材的质量及稳定性的要求更高于普通焊丝材料。

(2)几何精度问题。

WAAM工艺过程参数对于理解和控制逐层沉积方式中的金属熔化和凝固过程十分重要。逐层堆焊过程在焊道开始、结束以及重叠区域极易出现裂纹和气孔等缺陷。如何通过调控工艺参数,控制焊道起始处的热量,降低液态金属不受控制的流动以及焊道驼峰的形成,实现堆积层的几何尺寸控制,目前尚无有效解决的方法。由于金属熔化后流动性差,逐层堆焊过程在焊道首末尾处容易出现塌陷,如何准确定义铝合金相邻焊道之间的搭接距离,需在充分的理论分析和实验验证的基础上,考虑金属流动性、润湿性、粘度和表面张力等材料特性的影响,结合成形结构件的完整性建立最佳搭接模型。为了避免因工艺参数不稳产生的驼峰影响生产效率,需要确定焊枪的移动范围,通过控制保护气体流量或适合WAAM工艺的特定焊枪角度,从而减少或消除液态金属的流动特性,或采用精确控制层间温度等方式,研究表面张力、挥发性元素的影响、功率密度与分布、搭接成形等因素与驼峰之间的相关性,对提高WAAM工艺的几何尺寸精度有十分重要的意义。

(3)气孔、热裂纹和残余应力问题。

针对高强铝合金采用WAAM工艺,金属熔滴过渡过程中电弧弧柱温度高、熔滴比表面积大,更容易吸氢,产生大量气孔。成形过程中随着共晶浓度增加,裂纹敏感度增加,铝合金极易产生凝固裂纹,热影响区温度提升,使得热影响区经历回复、再结晶、晶粒长大的过程。当熔池局部区域的温度超过合金固溶体温度时,可能发生局部凝固裂纹。由于复杂的热作用及热循环的影响,导致成形过程中形成不同的相和组织,进而形成非均匀的材料特性。如何有效减少或消除铝合金成形过程中的内部气孔和热裂纹问题,揭示工艺参数对该缺陷的影响机制,阐明内部缺陷的形成机理,特别是针对气孔敏感度高的CMT工艺,需要进一步深入研究金属液滴过渡过程中的熔池冶金动力学行为、液滴过渡机制及其传热传质特性。针对铝合金为实现中大型结构件的成形,分析、统计和计算研究构件和基板上的残余应力分布十分关键。在逐层堆积过程中金属将在各层累积大量的热量,在构件和基板上产生较大的热应力。为了使成形部件中的残余应力最小化,目前诸多学者通过计算机辅助模拟来了解残余应力分布并相应地生成最佳路径和成形策略,但针对复杂结构的应力控制策略研究甚少。为了控制成形过程中的残余应力和变形,需深入分析WAAM工艺材料特性、焊接电流、焊接电压、送丝速度、环境温度、保护气流量等工艺参数对变形和残余应力的影响规律。

(4)组织和力学性能问题。

铝合金WAAM成形时由于冷速快、热应力大等原因,往往容易出现沉积缺陷,在成形交叉结构或多层多道复杂结构时,与铸件不同,WAAM成形的构件内部残余应力大,如果热处理方式不当,残余应力未完全消除,会导致固溶、淬火过程中构件内部产生热裂纹。因此,特别是针对大型结构件需要研究制定适用于 WAAM 成形构件的热处理方式。目前,WAAM工艺成形的高强铝合金在高温电弧的作用下,金属凝固后存在偏析、组织不均匀和枝晶较多等问题,无法直接应用于工业生产。如何通过机械强化和建立合理的热处理强化制度,确定快速凝固条件下铝合金组织演化与力学性能的关系,提升WAAM工艺成形铝合金的性能稳定性是亟待解决的问题。